摄像模组及其组装方法与流程

1.本技术涉及摄像模组领域,尤其涉及摄像模组及其组装方法,其将感光组件和马达的组装过程统一在模组组装厂完成,以优化所述摄像模组的结构配置且能够提高所述摄像模组的组装效率。

背景技术:

2.随着移动电子设备的普及,被应用于移动电子设备的用于帮助使用者获取影像(例如,视频或者图像)的摄像模组的相关技术得到了迅猛的发展和进步。

3.摄像模组包括感光组件、马达和光学镜头等重要部件,其中,马达是摄像模组的驱动元件,其作用为驱动摄像模组中的光学部件进行移动以实现光学对焦、光学防抖能等目的。例如,在具有自动对焦功能的摄像模组中,马达被配置为驱动光学镜头沿着光轴移动以进行自动对焦。

4.在现有的产业布局中,摄像模组的组装过程在模组厂完成,而马达则以模块的形式由马达厂提供。也就是,在马达参与到摄像模组的组装工艺之前,其已被组装完成且具有模块化结构,这样,马达作为一个完整的整体参与到摄像模组的组装过程中。然而,这样的组装方案却具有诸多缺陷。

5.首先,随着移动电子设备的发展,摄像模组越来越朝着大像素、大光圈、轻型化、薄型化的方向发展,这对摄像模组的尺寸和结构要求越来越高。然而,由于马达在摄像模组中以一个完整的模块的形式存在,其在摄像模组的尺寸和结构设计中几乎是不可改变的变量,也因此,很少有模组厂尝试从优化马达结构和组装工艺的技术思路来优化摄像模组的结构和尺寸设计。

6.其次,以马达作为一个整体参与到摄像模组的组装的方案还会导致摄像模组的组装工序的增加,进而降低摄像模组的组装效率。例如,在现有的摄像模组的组装方案中,需对马达进行多次清洗、烘烤固化和aa校正,这都将降低摄像模组的组装效率,提高组装成本。

7.因此,需要一种优化的摄像模组的组装方案。

技术实现要素:

8.本技术的一优势在于提供一种摄像模组及其组装方法,其将马达的组装集成于摄像模组的组装方案中,以利于优化摄像模组的结构和尺寸设计,且能够提高摄像模组的组装效率提高效能。

9.本技术的另一优势在于提供一种摄像模组及其组装方法,其中,所述组装方法将马达分拆成多个子模块并参与到摄像模组的组装方案中,有利于减少摄像模组的整体组装工序数量,提高产能和效率。

10.通过下面的描述,本技术的其它优势和特征将会变得显而易见,并可以通过权利要求书中特别指出的手段和组合得到实现。

11.为实现上述至少一优势,本技术提供一种摄像模组,其包括:

12.感光组件,包括线路板、电连接于所述线路板的感光芯片和被设置于所述线路板的镜座;

13.安装于所述镜座的马达;

14.以被安装于所述马达内的方式被保持于所述感光组件的感光路径上的光学镜头;以及

15.外套于所述马达的外壳体,所述外壳体具有对应于所述光学镜头的开口,其中,所述开口的口径小于所述光学镜头和所述马达载体形成的组件的外径。

16.在根据本技术的摄像模组中,所述开口的口径小于等于所述光学镜头的外径。

17.在根据本技术的摄像模组中,所述马达,包括:包括被安装于所述镜座的马达基底、被安装于所述马达基底的马达载体,以及,用于驱动所述马达载体且相对设置的线圈和磁石,其中,所述马达载体具有镜头安装腔,所述光学镜头被安装于所述镜头安装腔内。

18.在根据本技术的摄像模组中,所述马达进一步包括悬持地安装于所述马达基底的第一弹性元件,所述马达载体的下端部被安装于所述第一弹性元件。

19.在根据本技术的摄像模组中,所述马达进一步包括安装于所述马达载体的上端部的第二弹性元件。

20.在根据本技术的摄像模组中,所述光学镜头包括镜筒和被安装于所述镜筒内的至少一光学镜头,其中,所述镜筒的外径形成所述光学镜头的外径。

21.在根据本技术的摄像模组中,所述光学镜头包括被安装于所述镜头安装腔内的至少一光学透镜。

22.在根据本技术的摄像模组中,所述摄像模组进一步包括设置于所述马达载体和所述镜筒之间的黏着剂,以通过所述黏着剂使得所述光学镜头相对于所述马达载体的安装高度被固定。

23.在根据本技术的摄像模组中,所述磁石被安装于所述马达载体的外周壁上。

24.在根据本技术的摄像模组中,所述摄像模组进一步包括自所述马达基底向上延伸的支撑臂,其中,所述线圈被安装于所述支撑臂且对应于所述磁石。

25.在根据本技术的摄像模组中,所述支撑臂与所述马达基底具有一体式结构。

26.在根据本技术的摄像模组中,所述线圈被安装于所述马达载体的外周壁上。

27.在根据本技术的摄像模组中,所述摄像模组进一步包括自所述马达基底向上延伸的支撑臂,其中,所述磁石被安装于所述支撑臂且对应于所述线圈。

28.在根据本技术的摄像模组中,所述支撑臂与所述马达基底具有一体式结构。

29.根据本技术的另一方面,还提供了一种摄像模组的组装方法,其包括:提供一感光组件,所述感光组件包括线路板、电连接于所述线路板的感光芯片和被设置于所述线路板的镜座;在所述镜座上安装马达;将光学镜头安装于所述马达内;以及,在所述马达的外侧安装外框架,其中,所述外壳体具有对应于所述光学镜头的开口,所述开口的口径小于所述光学镜头和所述马达载体形成的组件的外径。

30.在根据本技术的摄像模组的组装方法中,在所述镜座上安装马达,包括:将马达基底安装于所述镜座的上表面,其中,所述马达基底包括基底主体和自所述基底主体向上延伸的支撑臂;在所述马达基底上安装第一弹性元件,以使得所述第一弹性元件被悬持地安

装于所述马达基底;在所述第一弹性元件上安装马达载体,其中,所述马达载体具有镜头安装腔;在所述马达载体的外周壁和所述支撑臂上分别安装相对设置的线圈和磁石;以及,在所述马达载体的上端部安装第二弹性元件,以使得所述马达载体被夹设于所述第一弹性元件和第二弹性元件之间。

31.在根据本技术的摄像模组的组装方法中,在将光学镜头安装于所述马达载体内之后,以及,在所述马达载体的外侧安装外框架之前,进一步包括:在所述马达载体和所述光学镜头之间设置黏着剂,以通过所述黏着剂使得所述光学镜头相对于所述马达载体的安装高度被固定。

32.通过对随后的描述和附图的理解,本技术进一步的目的和优势将得以充分体现。

33.本技术的这些和其它目的、特点和优势,通过下述的详细说明,附图和权利要求得以充分体现。

附图说明

34.通过结合附图对本技术实施例进行更详细的描述,本技术的上述以及其他目的、特征和优势将变得更加明显。附图用来提供对本技术实施例的进一步理解,并且构成说明书的一部分,与本技术实施例一起用于解释本技术,并不构成对本技术的限制。在附图中,相同的参考标号通常代表相同部件或步骤。

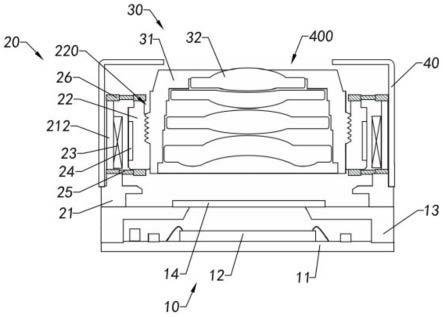

35.图1图示了根据本技术实施例的摄像模组的示意图。

36.图2图示了根据本技术实施例的所述摄像模组的一个变形实施的示意图。

37.图3图示了根据本技术实施例的所述摄像模组的另一个变形实施的示意图。

38.图4图示了根据本技术实施例的所述摄像模组的又一个变形实施的示意图。

39.图5图示了根据本技术实施例的所述摄像模组的又一个变形实施的示意图。

40.图6图示了根据本技术实施例的所述摄像模组的又一变形实施的示意图。

41.图7a至图7c图示了根据本技术实施例的所述摄像模组的一个组装过程的示意图。

具体实施方式

42.下面,将参考附图详细地描述根据本技术的示例实施例。显然,所描述的实施例仅仅是本技术的一部分实施例,而不是本技术的全部实施例,应理解,本技术不受这里描述的示例实施例的限制。

43.申请概述

44.如前所述,马达是摄像模组的重要部件,其作用为驱动摄像模组中的光学部件进行移动以实现光学对焦、光学防抖能等目的。在现有的产业布局中,摄像模组的组装过程在模组厂完成,而马达则以模块的形式由马达厂提供。也就是,在马达参与到摄像模组的组装工艺之前,其已被组装完成且具有模块化结构,这样,马达作为一个完整的整体参与到摄像模组的组装过程中。然而,这样的组装方案却具有诸多缺陷。

45.首先,随着移动电子设备的发展,摄像模组越来越朝着大像素、大光圈、轻型化、薄型化的方向发展,这对摄像模组的尺寸和结构要求越来越高。然而,由于马达在摄像模组中以一个完整的模块的形式存在,其在摄像模组的尺寸和结构设计中几乎是不可改变的变量,也因此,很少有模组厂尝试从优化马达结构和组装工艺的技术思路来优化摄像模组的

结构和尺寸设计。其次,以马达作为一个整体参与到摄像模组的组装的方案还会导致摄像模组的组装工序的增加,进而降低摄像模组的组装效率。例如,在现有的摄像模组的组装方案中,需对马达进行多次清洗、烘烤固化和aa校正,这都将降低摄像模组的组装效率,提高组装成本。因此,需要一种优化的摄像模组的组装方案。

46.针对上述技术问题,本技术的技术构思为其将马达的组装集成于摄像模组的组装方案中,具体地将马达分拆成多个子模块并参与到摄像模组的组装方案中,通过这样的方式来减少摄像模组的整体组装工序数量,提高产能和效率。

47.基于此,本技术提供了一种由集成式组装工艺制备而成的摄像模组,其包括:感光组件,包括线路板、电连接于所述线路板的感光芯片和被设置于所述线路板的镜座;安装于所述镜座的马达;以被安装于所述马达内的方式被保持于所述感光组件的感光路径上的光学镜头;以及,外套于所述电磁式马达的外壳体,所述外壳体具有对应于所述光学镜头的开口,其中,所述开口的口径小于所述光学镜头和所述马达载体形成的组件的外径。

48.基于此,本技术还提供了一种摄像模组的组装方法,其包括:提供一感光组件,所述感光组件包括线路板、电连接于所述线路板的感光芯片和被设置于所述线路板的镜座;在所述镜座上安装马达;将光学镜头安装于所述马达内;以及,在所述马达的外侧安装外框架,其中,所述外壳体具有对应于所述光学镜头的开口,所述开口的口径小于所述光学镜头和所述马达载体形成的组件的外径。

49.示例性摄像模组

50.如图1所示,根据本技术实施例的摄像模组被阐明,其中,所述摄像模组基于集成式组装工艺制备(也就是,将马达的组装工艺集成于摄像模组的组装工艺中)。相应地,所述摄像模组,包括:感光组件10、安装于所述感光组件10的马达20、以被安装于所述马达20内的方式被保持于所述感光组件10的感光路径上的光学镜头30,以及,外套于所述马达20的外壳体40,其中,所述外壳体40具有对应于所述光学镜头30的开口400,以允许外界成像光线藉由所述开口400进入所述摄像模组的内部。

51.相应地,如图1所示,在本技术实施例中,所述感光组件10,包括:线路板11,感光芯片12、镜座13和滤光元件14,其中,所述线路板11作为所述感光组件10的安装基板。具体地,所述感光芯片12电连接于所述线路板11(例如,在一个示例中,所述感光芯片12被安装于所述线路板11的上表面,并通过打金线的方式电连接于所述线路板11),以藉由所述线路板11为所述感光芯片12提供工作所需要的控制电路和电能。

52.所述镜座13形成于所述线路板11上以用于支撑其他部件,其中,所述镜座13具有对应于所述感光芯片12的至少感光区域的光窗。例如,在本技术一个具体的示例中,所述镜座13被实施为单独成型的塑料支架,其通过黏着剂附着于所述线路板11的表面,并用于支撑其他部件。当然,在本技术其他示例中,所述镜座13还能以其他方式形成于所述线路板11,例如,所述镜座13被实施为模塑镜座13,其通过模塑工艺一体成型于所述线路板11的预设位置。

53.进一步地,在本技术的一些具体示例中,所述滤光元件14可被安装于所述镜座13上,以使得所述滤光元件14被保持于所述感光芯片12的感光路径上,这样,在外界光线穿过所述滤光元件14以抵达所述感光芯片12的过程中,该外界光线中的杂散光能够被所述滤光元件14所过滤,以提高成像质量。值得一提的是,在本技术其他示例中,所述滤光元件14还

能够以其他方式被安装于所述镜座13上,例如,先在所述镜座13上设置滤光元件支架,进而将所述滤光元件14安装在所述滤光元件支架上,也就是,在该示例中,所述滤光元件14可通过其他支撑件被间接地安装于所述镜座13上。当然,在本技术的其他示例中,所述滤光元件14还能够被安装于所述摄像模组的其他位置,例如,所述滤光元件14形成于所述光学镜头30内(例如,作为一层滤光膜附着于所述光学镜头30的某片光学透镜的表面),对此,并不为本技术所局限。

54.为了增加所述感光组件10的底部强度,在本技术的一些示例中,所述感光组件10进一步包括设置于所述线路板11的下表面的加强板(未有图示意),例如,可在所述线路板11的下表面设置钢板,以通过所述钢板来加强所述线路板11的强度。相应地,所述加强板可被配置为与所述线路板11具有相一致的形状和尺寸,以在被叠置于所述线路板11的下表面后,对所述线路板11的整体进行加强。

55.进一步地,如图1所示,在本技术实施例中,所述马达20被安装于所述镜座13的上表面。特别地,在本技术实施例中,所述马达20的组装过程在所述摄像模组的组装过程中完成,即,所述马达20被拆分成多个零部件并参与到摄像模组的组装过程,通过这样的方式,利于对所述马达20和所述摄像模组整体结构和尺寸进行优化。

56.在本技术一个具体的示例中,所述马达20被实施为电磁式马达20,其包括被安装于所述镜座13的马达基底21、被安装于所述马达基底21的马达载体22,以及,用于驱动所述马达载体22且相对设置的线圈23和磁石24,其中,所述马达载体22具有镜头安装腔220,所述光学镜头30被安装于所述镜头安装腔220内。也就是,在该示例中,所述马达20被实施为电磁式马达20,其包括多个零部件(包括但不限于马达基底21、马达载体22、线圈23和磁石24等)并被分别组装于所述镜座13的上方以形成所述电磁式马达20。

57.更具体地,如图1所示,在该具体示例中,所述马达20进一步包括悬持地安装于所述马达基底21的第一弹性元件25,所述马达载体22的下端部被安装于所述第一弹性元件25。相应地,所述马达基底21具有突出地形成于其上表面的一个安装台,其中,所述第一弹性元件25的第一端被附着于所述安装台(例如,通过黏着剂被附着于所述安装台,或者,被焊接于所述安装台),所述第一弹性元件25的相对于所述第一端的第二端自所述安装台往前延伸以伸出所述安装台并悬空地设置,通过这样的方式,所述第一弹性元件25被悬持地安装于所述马达基底21。

58.在该具体示例的一个具体实施中,由于所述第一弹性元件25还需要导通,以使得电能藉由所述第一弹性元件25传递给线圈23,因此,通常所述第一弹性元件25通过热铆固定于所述安装台上,这里,热铆是铆接的一种。应可以理解,当将所述马达载体22的下端部安装于所述第一弹性元件25的第二端时,所述马达载体22被悬持地安装于所述第一弹性元件25,以通过所述第一弹性元件25对所述马达载体22进行限位与支撑。

59.如图1所示,在该具体示例中,所述马达20进一步包括安装于所述马达载体22的上端部的第二弹性元件26,以使得所述马达载体22被夹设于所述第一弹性元件25和所述第二弹性元件26之间,以通过所述第一弹性元件25和所述第二弹性元件26对所述马达载体22进行上下限位和上下支撑。

60.如图1所示,在该具体示例中,所述磁石24被安装于所述马达载体22的外周壁上,例如,在如图1所示意的示例中,所述马达载体22包括凹陷地形成于其外周壁的安装槽,所

述磁石24被内嵌地安装于所述安装槽内。进一步地,所述马达20进一步包括自所述马达基底21向上延伸的支撑臂212,其中,所述线圈23被安装于所述支撑臂212且对应于所述磁石24。当然,在本技术其他示例中,所述线圈23和所述磁石24的安装位置可相互对换,即,所述线圈23安装于所述马达载体22,所述磁石24安装于所述支撑臂212,对此,并不为本技术所局限。具体地,在该示例中,所述支撑臂212同样被夹设于所述第一弹性元件25和所述第二弹性元件26之间,以提供用于安装所述线圈23的安装位。

61.进一步地,如图1所示,在本技术实施例中,所述光学镜头30包括镜筒31和被安装于所述镜筒31内的至少一光学透镜32,其中,所述光学镜头30的镜筒31被螺纹咬合于所述镜头安装腔220内。也就是,在一个示例中,所述镜筒31具有形成于其外表面的外螺纹,所述镜头安装腔220具有形成于其内的内螺纹,以通过所述外螺纹与所述内螺纹之间的相互咬合,将所述光学镜头30安装于所述镜头安装腔220内。本领域普通技术人员应知晓,所述光学镜头30的解像力与光学透镜32的数量成正比,也就是,解像力越高,光学透镜32的数量越多。因此,优选地,在本技术实施例中,所述光学镜头30包含多片光学透镜32,例如,4片、5片或者6片光学透镜32。

62.值得一提的是,在本技术实施例中,所述光学镜头30的类型并不为本技术所局限,其可被实施为一体式光学镜头,也可以被实施为分体式光学镜头30。具体地,当所述光学镜头30被实施为一体式光学镜头30时,所述镜筒31具有一体式结构,多片所述光学透镜32被组装于所述镜筒31内。当所述光学镜头30被实施为分体式镜头时,所述镜筒31包括至少二筒体单元,多片所述光学透镜32被分别组装于所述至少二筒体单元中以形成多个镜头单体,所述多个镜头单体通过主动校准的方式被组装在一起,以形成所述光学镜头30。

63.为了保护马达20和防止外界灰尘与杂散光进入所述摄像模组内部,所述摄像模组进一步包括外套于所述马达20的外壳体40,所述外壳体40具有对应于所述光学镜头30的开口400。本领域普通技术人员应知晓,在本技术实施例中,所述外壳体40相当于现有的马达的马达外壳体,相较于现有的具有模块化结构的马达,在本技术实施例中,所述外壳体40作为一个独立的部件被参与到所述摄像模组的组装过程中。

64.特别地,在本技术实施例中,所述外壳体40的开口400的口径小于所述光学镜头30和所述马达载体22形成的组件的外径。因可以理解,在本技术实施例中,所述光学镜头30先于所述外壳体40参与到所述摄像模组的组装过程中,也就是,在本技术实施例中,在将所述外壳体40组装于所述马达20的外侧之后,无需再通过所述开口400将所述光学镜头30安装于所述马达载体22的镜头安装腔220内,因此,所述外壳体40的开口400的口径能够得以缩减。应可以理解,当所述开口400的口径缩减后,有利于防止外界灰尘、脏污进入所述摄像模组的内部。优选地,在本技术实施例中,所述开口400的口径小于等于所述光学镜头30的外径。

65.除了能够起到防尘和进光的作用外,所述外壳体40还能够防止磁泄露导致与外界磁场发生干扰。也就是,所述外壳体40还能充当磁屏蔽罩的作用。

66.综上,基于本技术实施例的摄像模组被阐明,其中,所述摄像模组由特殊的组装工艺制程,具体地,所述摄像模组的组装方案将马达20的组装集成于摄像模组的组装过程中,通过这样的方式来减少摄像模组的整体组装工序数量,提高产能和效率。

67.图2图示了根据本技术实施例的所述摄像模组的一个变形实施的示意图。相较于

图1所示意的示例,在该变形实施例中,所述马达基底21的结构做出了调整。

68.具体地,如图2所示,在该变形实施例中,所述支撑臂212与所述马达基底21具有一体式结构,也就是,在该变形实施例中,所述马达基底21包括基底主体211和自所述基体主体211一体地且向上延伸的所述支撑臂211。应可以理解,在该变形实施例中,所述磁石24安装于所述马达载体22,所述马达载体22安装于所述第一弹性元件25,所述第一弹性元件25安装于所述马达基底21,因此,所述磁石24的安装基准面可设定为所述马达基底21;而所述线圈23安装于所述支撑臂212,所述支撑臂212一体地自所述马达基底21向上延伸,因此,所述线圈23的安装基准面也可设定为所述马达基底21。

69.相应地,当所述马达基底21和所述支撑臂212具有一体式结构时,所述线圈23与所述磁石24之间的相对位置精度能够在安装过程中较为良好地确保,以提高所述线圈23与所述磁石24之间的对心精度。并且,可将所述线圈23或所述磁石24预先固定于所述支撑臂212上,这样在所述马达基底21和所述支撑臂212所形成的一体式结构被安装于所述镜座13时,安装于所述支撑臂212的线圈23或磁石24被机械地定位,以提高所述线圈23与所述磁石24之间的相对位置精度。

70.图3图示了根据本技术实施例的所述摄像模组的另一个变形实施的示意图。如图3所示,在该变形实施例中,所述马达基底21的结构也做出了调整。具体地,所述支撑臂212与所述马达基底21具有一体式结构,也就是,所述支撑臂212一体地自所述马达基底21向上延伸。

71.除此之外,所述马达20还取消了第二弹性元件26,也就是,在该变形实施例中,所述马达20没有设置于所述马达载体22的上端部的第二弹性元件26。并且,在该实施例中,所述摄像模组进一步包括设置于所述马达载体22和所述镜筒31之间的黏着剂,以通过所述黏着剂使得所述光学镜头30相对于所述马达载体22的安装高度被固定。也就是,通过黏着剂确保所述光学镜头30与所述马达载体22之间的相对位置关系精度。

72.图4图示了根据本技术实施例的所述摄像模组的又一个变形实施的示意图。如图4所示,在该变形实施例中,所述光学镜头30没有配置镜筒31,所述光学镜头30的至少一光学透镜32被直接安装于所述马达载体22的所述镜头安装腔220内,也就是,在该变形实施例中,所述马达载体22形成用于安装所述至少一光学透镜32的承载结构。

73.值得一提的是,通过这样的结构配置,所述光学镜头30与所述马达载体22之间的相对位置关系能直接得到保证,而无需再通过黏着剂或第二弹性元件26来进行限位和定高。相应地,如图4所示,在该实施例中,所述马达20取消了所述第二弹性元件26,也没有配置所述黏着剂。

74.图5图示了根据本技术实施例的所述摄像模组的又一变形实施的示意图。如图5所示,在该变形实施例中,所述马达20没有配置所述支撑臂212,而选择将所述磁石24直接安装于所述马达基底21。具体地,在一个示例中,所述马达基底21具有凹陷地形成于其表面的安装槽,其中,所述磁石24被嵌合于所述安装槽内并自所述马达基底21向上延伸,以对应于安装于所述马达载体22的线圈23。

75.图6图示了根据本技术实施例的所述摄像模组的又一变形实施的示意图。如图6所示,在该变形实施例中,所述马达20的类型做出调整,其被实施为滚珠式电磁马达20。相应地,所述滚珠式电磁马达20通过滚珠和滚槽机构来对所述马达载体22进行引导和限位,故

在该变形实施例中,所述马达20可取消了第一弹性元件25和所述第二弹性元件26,而引入了滚珠和滚槽机构。之所以能够取消所述第一弹性元件25和所述第二弹性元件26的原因为:一方面所述第一弹性元件25和所述第二弹性元件26往往作为阻力抵消一部分电磁驱动力,即,电磁驱动力并不大;另一方面,因为滚珠和滚槽机构能够让所述马达载体22和所述马达基底21之间的光轴具有良好的一致性,因此,不需要所述第一弹性元件25和所述第二弹性元件26进行对心,而回复力可以依托于所述马达载体22和光学镜头30自身的重力提供。

76.具体地,在该变形实施例中,所述马达载体22具有贯穿地形成于其内的滚槽和设置于所述滚槽内的滚珠,以通过所述滚珠和滚槽机构对所述马达载体22进行引导和限位。

77.示例性摄像模组的组装方法

78.图7a至图7c图示了根据本技术实施例的所述摄像模组的组装过程的示意图。这里,图7a至图7c所示意的组装过程以组装如图2所示意的摄像模组为示例。

79.具体地,所述摄像模组的组装过程,包括:首先提供一感光组件10,所述感光组件10包括线路板11、电连接于所述线路板11的感光芯片12和被设置于所述线路板11的镜座13。具体地,可首先提供一线路板11,并通过smt(surface-mount technology,表面贴装工艺)在所述线路板11上贴装电子元器件(例如,电容、电感等);接着,在所述线路板11的中间区域贴装所述感光芯片12并通过打金线的方式将所述感光芯片12电连接于所述线路板11;进一步地,通过黏着剂将所述镜座13附着于所述线路板11。

80.接着,在所述镜座13上安装马达20。特别地,在本技术实施例中,所述马达20被拆分成多个零部件并参与到所述摄像模组的组装过程中。具体地,在所述镜座13上安装马达20的过程,包括:首先,将马达基底21安装于所述镜座13的上表面,其中,所述马达基底21包括基底主体和自所述基底主体向上延伸的支撑臂212;然后,在所述马达基底21上安装第一弹性元件25,以使得所述第一弹性元件25被悬持地安装于所述马达基底21;然后,在所述第一弹性元件25上安装支撑臂212且在所述第一弹性元件25上安装马达载体22,其中,所述马达载体22具有镜头安装腔220;接着,在所述马达载体22的外周壁和所述支撑臂212上分别安装相对设置的线圈23和磁石24;最终,在所述马达载体22的上端部安装第二弹性元件26,以使得所述马达载体22被架设于所述第一弹性元件25和第二弹性元件26之间。优选地,在该实施例中,在组装所述第二弹性元件26时,所述支撑臂212的上表面与所述马达载体22的上端面齐平,这样所述第二弹性元件26能够被平整地安装于所述马达载体22的上端面和所述支撑臂212的上表面上。

81.接着,将光学镜头30安装于所述马达20内。也就是,将所述光学镜头30以螺纹连接的方式咬合于所述马达载体22的镜头安装腔220内。值得一提的是,在本技术实施例中,将所述光学镜头30安装于所述马达20内的步骤可在安装所述第二弹性元件26之前被执行,也就是,在本技术实施例中,可先将所述光学镜头30安装于所述马达载体22的所述镜头安装腔220内,进一步地在所述马达载体22的上端部安装第二弹性元件26,以使得所述马达载体22和所述光学镜头30所形成的组件被架设于所述第一弹性元件25和第二弹性元件26之间。

82.本领域普通技术人员应知晓,在传统的摄像模组的组装方案中,所述马达20作为一个整体被参与到摄像模组的组装过程中,这样,一方面不利于确保所述马达20内部的整洁度,另一方面,所述光学镜头30仅能通过自上而下的方式被安装于所述马达20内,因此,

在现有的马达20中,其马达20壳体的开口400的口径大于所述马达载体22的外径。

83.然而,在所述马达20的外侧安装外框架,其中,所述外壳体40具有对应于所述光学镜头30的开口400,所述开口400的口径小于所述光学镜头30和所述马达载体22形成的组件的外径。如上所述,在传统的摄像模组的组装方案中,所述马达20作为一个整体被参与到摄像模组的组装过程中,因此,为了允许所述光学镜头30能通过自上而下的方式被安装于所述马达20内,马达20壳体的开口400的口径大于所述马达载体22的外径。而在本技术实施例中,所述外壳体40的开口400的口径小于所述光学镜头30和所述马达载体22形成的组件的外径,更进一步地,所述开口400的口径可小于等于所述光学镜头30的外径。

84.综上,基于本技术实施例的摄像模组的组装方法被阐明,其将马达20的组装集成于摄像模组的组装方案中,以利于优化摄像模组的结构和尺寸设计,且能够提高摄像模组的组装效率提高效能。并且,所述组装方法将马达20分拆成多个子模块并参与到摄像模组的组装方案中,有利于减少摄像模组的整体组装工序数量,提高产能和效率。

85.本领域的技术人员应理解,上述描述及附图中所示的本发明的实施例只作为举例而并不限制本发明。本发明的目的已经完整并有效地实现。本发明的功能及结构原理已在实施例中展示和说明,在没有背离所述原理下,本发明的实施方式可以有任何变形或修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1