一种基于物联网的井下智能监控系统

1.本发明属于采矿生产作业领域,具体涉及一种基于物联网的智能型监控系统。

背景技术:

2.目前,多数矿井在井上运输作业时极易在路面上产生大量扬尘和有毒气体,严重威胁作业人员的身心健康、加剧机械设备的磨损、污染周边的生态环境,且粉尘弥漫导致路面极易发生交通事故、严重影响交通运输和劳动生产效率。雾化水降尘等措施因存在制备工艺复杂、适用条件单一、腐蚀污染等问题没有得到广泛应用,目前主要采用的人工定时喷水措施,路面扬尘的危害依旧存在。而在井下采矿工作面,作业现场依然会产生大量粉尘,现有的检测手段和除尘降尘设施无法在工况复杂的作业现场发挥理想效能。现阶段在井下布置的人工操控的降尘设施增加了现场人员的工作量和危险性,且无法从源头抑制粉尘浓度增大的起始阶段,不具有智能监控的属性。

3.现有技术中,采矿生产作业中除尘降尘措施的应用效果不佳、检测手段无法应用、无法抑制粉尘源头、不能胜任严苛环境、增加人工操作量和危险性的问题,进而加剧设备磨损、污染周边环境、威胁作业人员身心健康、影响铁矿生产作业效率的问题。

技术实现要素:

4.本发明提供一种实时监测矿井环境生产作业时的粉尘和co浓度并自动进行通风和喷淋操作,从源头上杜绝粉尘和co气体的物联网智能监控系统;

5.系统包括井上监控子系统和井下监控子系统;

6.井上监控子系统包括:井上控制模块、井上通信模块和显示器;

7.井下监控子系统包括:井下控制模块、井下通信模块、粉尘浓度传感器、co浓度传感器、风机变频控制机构和喷淋装置;

8.粉尘浓度传感器、co浓度传感器、风机变频控制机构和喷淋装置分别与井下控制模块连接;

9.井下控制模块通过co浓度传感器获取井下co浓度信息,并对井下co浓度是否超出阈值作出判断,如超出阈值则启动风机变频控制机构进行排风作业;

10.井下控制模块通过粉尘浓度传感器获取井下粉尘浓度信息,并对井下粉尘浓度是否超出阈值作出判断,如超出阈值则启动喷淋装置进行除尘降尘作业;

11.井上控制模块通过井上通信模块和井下通信模块与井下控制模块连接,井下控制模块将井下数据信息传输给井上控制模块;

12.井上通信模块和井下通信模块之间通过zigbee无线网络通信连接;

13.井上控制模块将井下数据信息呈现在显示屏上;

14.井上控制模块获取用户输入的控制指令,与井下控制模块通信,控制井下设备;

15.进一步需要说明的是,粉尘浓度传感器包含环形粉尘浓度传感器和杆型粉尘浓度传感器;

16.喷淋装置包括供水管、水箱、喷淋管道和自动旋转喷头;

17.喷淋管道安装在井下除尘区域,水箱通过供水管与喷淋管道连通;

18.喷淋管道上均匀布设有多个自动旋转喷头;

19.供水管上设有水泵和供水开关;

20.井下控制模块通过控制水泵和供水开关进行除尘降尘作业;

21.进一步需要说明的是,风机变频控制机构包括风机和变频调速控制器;

22.风机通过变频调速控制器与井下控制器连接,井下控制器通过与变频调速控制器连接,控制风机运行;

23.进一步需要说明的是,除尘小车机器人设有包括警示灯、干雾除尘设备、充电装置、行走机构、小车粉尘浓度传感器、机器人无线通信模块、机器人控制模块、电池组、激光测距仪、测距雷达和红外摄像头;

24.电池组与充电装置连接,用于连接外电源给电池组充电;

25.行走机构、警示灯、干雾除尘设备、车粉尘浓度传感器、机器人无线通信模块、激光测距仪、测距雷达和红外摄像头分别与机器人控制模块连接,机器人控制模块通过机器人无线通信模块以及井下控制器与井上控制模块连接,机器人控制模块将感应的井下数据长传给井上控制模块,还获取并执行井上控制模块发送的控制指令;

26.进一步需要说明的是,行走机构包括车体,车体底部设有行走轮,行走轮连接有制动装置和电动机;

27.co浓度传感器通过有线通信或无线通信方式与井下控制模块连接;

28.粉尘浓度传感器采用微静电感应技术感应井下粉尘浓度,且粉尘浓度传感器通过有线通信或无线通信方式与井下控制模块连接;

29.进一步需要说明的是,智能型系统主控制器支持运行分形随机森林算法和自主学习算法,对井下各个粉尘浓度传感器传来的数据进行统计计算,生成井下环境粉尘浓度分布图;

30.井下信息实时监测装置包括基于labview平台的开发上位机、控制器、传感器、can 总线与通信协议的软件和显示屏,实现监测数据的显示、存储、并对粉尘和co浓度的运程监测与控制;

31.进一步需要说明的是,除尘小车机器人设有机器人自动泊车程序;

32.机器人控制模块调用机器人自动泊车程序,通过激光测距仪、测距雷达和红外摄像头感知车辆周围的环境信息来识别泊车信息,并根据除尘小车机器人与停车洞的相对位置信息来规划泊车行驶路线,控制除尘小车机器人的速度和转角实现自动泊车的功能;

33.井上控制模块还用于把激光测距仪、测距雷达和红外摄像头获取的数据信息实时显示成图像数据信息,并形成环境三维模型进行显示;

34.从以上技术方案可以看出,本发明具有以下优点:

35.本发明涉及的智能监控系统使用基于微静电感应技术的粉尘浓度传感器,具备抵御矿井作业现场冲击波的能力,克服了目前市场上主流的光电式传感器方案的缺陷和不足,解决了光电式检测技术维护困难的及测量实时性的问题,能准确捕捉爆破过程中及爆破后短时间内粉尘浓度的变化情况,向井下控制模块和井上控制模块提供有效的粉尘监控数据,同时本发明涉及的系统方案采用基于zigbee的无线通信网络传输井下数据,并在电

路设计上有多重抗干扰措施,不仅保障了数据传输的可靠性和稳定性、免去了现场布线的困扰,同时实现了设备的免维护,不为现场工作人员增加额外负担;

36.本发明涉及的智能监控系统实现了井下作业环境中粉尘和co浓度的实时监测,当达到阈值时全自动完成除尘降尘和通风操作,从源头上实现了对井下作业粉尘和co气体浓度的抑制、有效防止粉尘和co的扩散,整个过程无需人工干预,减少了对井下作业工人的干扰、保障了井下作业工人的身心健康,同时具备手动电磁阀和自动泄水阀的设计,便于作业工人随时手动控制抑尘和通风操作的启停,方便设备的维护和检修,遇到雨天时也可自动停止除尘抑尘操作;

37.本发明中的喷淋装置作业直径可达100米,洒水均匀、无死角作业,雾化颗粒粒径为 1

‑

10微米,且运行成本仅为布袋除尘的三分之一,节约了投资、占地面积小,达到了抑尘、固尘、节水、节电,绿色环保的目的,同时系统配备了耐磨喷嘴、设计寿命长;

38.本发明中的主控制器采用性能强劲的fpga+dsp方案,支持运行分形随机森林算法和自主学习算法,提高了井下环境信息获取的精准性、系统运行的可靠性和控制过程的智能化水平,能够生成井下环境现场粉尘浓度分布图,并根据井下环境情况控制喷淋设备和风机变频控制机构的启停,自动完成通风和喷淋操作。

附图说明

39.为了更清楚地说明本发明的技术方案,下面将对描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

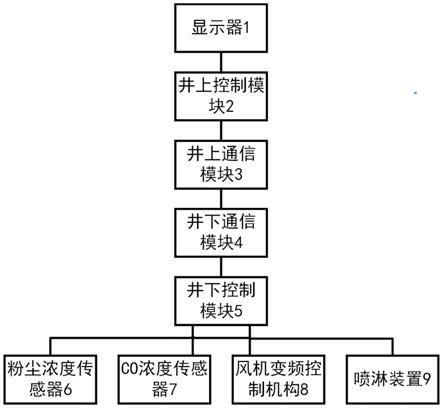

40.图1是本技术一个实施例的基于物联网的智能型监控系统的结构框图示意图;

41.图2是本技术一个实施例的除尘小车机器人的电气原理框图示意图。

具体实施方式

42.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围;

43.本发明提供一种基于物联网的智能型监控系统,如图1所示,监控系统分为井上部分和井下部分,井上部分包括显示器1、井上控制模块2和井上通信模块3,井下部分包括井下通信模块4、井下控制模块5、粉尘浓度传感器6、co浓度传感器7、风机变频控制机构8和喷淋装置9,粉尘浓度传感器6、co浓度传感器7、风机变频控制机构8和喷淋装置9分别与井下控制模块5连接;

44.矿井下方设有多个环境监控区域,每个环境监控区域设有多个粉尘浓度传感器6和co 浓度传感器7,其中粉尘浓度传感器6又分为环形粉尘浓度传感器和杆型粉尘浓度传感器;

45.粉尘浓度传感器6基于微静电感应技术开发,克服了目前市面上主流光电式传感器的缺陷和不足,解决了光电式检测技术维护困难的及测量实时性的问题,同时在设计电路时采取了多项抗干扰措施,大大提高了无线通信的稳定性,包括滤波电路、光电耦合隔离

电路、抗电源干扰变压器隔离电路、电磁屏蔽等措施,通过无线方式与井下控制模块5建立通信,能够抵御井下环境来自爆破作业的冲击波,满足矿井工作现场复杂地形工况的需求,实现免维护,不为现场工作人员添加额外负担;

46.井下控制模块5通过粉尘浓度传感器6和co浓度传感器7获取井下环境监控区域的粉尘浓度信息和co浓度信息;

47.井下控制模块5与粉尘浓度传感器6和co浓度传感器7之间通过zigbee无线网络连接,连接方式不局限于zigbee无线网络,也可以是其他无线通信方式(lte、wi

‑

fi)等,避免了现场重新进行有线通信网络架设的麻烦,保证了系统布置的灵活性。

48.示例性的,本发明采用zigbee无线网络通信,zigbee通信方式保证了现场可以根据实际情况灵活调整传感器布局,提高检测精度的同时防止检测盲区的出现。

49.基于zigbee的无线网络通信方式:为适应现场抗暴形特点,采用基于微静电感应技术对粉尘颗粒浓度进行检测,配备环形/杆形不同形状检测探头以适应现场不同安装需求及抗爆要求,同时实现免维护,不为现场工作人员添加额外负担。颗粒物检测传感器群为井下控制系统提供可靠的粉尘浓度信息,各传感器基于zigbee物联网的分布式无线节点结构布置,省去了现场布线的困扰,同时保证了传感器布局的灵活性。传感器能有效抵制爆破冲击波,并能准确捕捉爆破过程中及爆破后短时间内粉尘浓度的变化情况,能够向主控制系统提供有效的粉尘监控数据。

50.井下控制模块5采用dsp+fpga为主控制器,支持运行随机森林算法及自学习算法,大大提高了井下数据的采集精度,同时能够根据对井下各个粉尘浓度传感器6和co浓度传感器7采集的数据,计算得到现场粉尘或co浓度分布图,实现对分布粉尘传感器测量数据的集中监测,利用分形算法汇总现场各点浓度信息,实现自动控制喷雾,远程自动控制、无人值守、遇降雨雪自动停止、临时需要可手动控制等功能,同时控制风机变频控制机构8和喷淋装置9,具有互操作性和互换性,保证数据传输的可靠性和准确性,实现网络化防尘数据的远距离传输,同时,集成自学习算法,实现系统的自学习功能,使系统能够更加智能的适应各种情形。

51.喷淋装置9由供水管、水箱、喷淋管道和自动旋转喷头构成,喷淋管道安装在井下除尘区域,水箱通过供水管与喷淋管道连通,喷淋管道上均匀布设有多个自动旋转喷头,供水管上设有水泵和供水开关。

52.当井下控制模块5接收到粉尘浓度传感器6传来的粉尘浓度达到阈值的信息时,井下控制模块5打开供水开关,喷淋管道密布的自动旋转喷头开始对特定区域执行喷淋作业,达到除尘降尘目的,喷射距离直径可达百米左右,洒水均匀,避免盲区出现,水滴落下后湿润粉堆的表面,使细颗粒粉之间通过水分子的张力粘合在一起,增加细颗粒粉自身的重量,避免风吹起尘,同时具有加湿、固尘及净化地面的作用,特别是在晴天丽日照射下,色彩斑斓的彩虹桥给储煤场增添一道道亮丽的风景,有效对井下作业环境的粉尘物料起到抑尘、固尘作用,从源头上抑制井下粉尘的产生,同时,供水管上设置有手动电磁阀和自动泄水阀,井下作业人员可根据作业现场情况随时通过供水管上的手动电磁阀手动控制喷淋作业的启停,在设备需要检修时通过打开自动泄水阀将水箱内剩余的水排干。

53.当井下控制模块5收到井下co浓度达到阈值的信息时,启动风机变频控制机构8开展通风作业,风机变频控制机构包括风机和变频调速控制器,风机通过变频调速控制器与

井下控制器连接,井下控制模块5通过与变频调速控制器连接,控制风机运行。

54.除尘降尘作业和通风作业全自动化完成,从源头上及时抑制了粉尘和co浓度的上升,有利于维护矿井的生产作业安全和工人的身心健康。

55.动风机变频控制机构8可以采用变频调速闭环控制、可编程序控制器(plc)、变频调速器、风机等组成,系统接收智能决策系统发出的调风量控制信息,自动转换为风速信息,采用pid算法完成对变频器的调节控制,智能决策系统可根据现场co浓度及粉尘浓度的变化动态调整风量控制,风机变频系统根据风量信息自动完成变频器的调节,完成风速设定;这样可以有效节约电力消耗,最大限度的节省了电力。

56.井上控制模块2和井下控制模块5可以使用计算机软件、硬件或其任何组合的计算机可读介质来实施,这里描述的实施方式为基于labview平台的开发上位机,配置有can总线、通信协议和储存器,实现井下环境数据的远程监测和控制,并将井下监控数据投射在显示屏上。

57.井上控制模块2和井下控制模块5之间通过井上通信模块3和井下通信模块4之间连接,井下控制模块5将井下环境信息和现场作业情况传输通过井上通信模块3和井下通信模块4传输给井上控制模块2,井上控制模块2将井下控制模块5传递的信息呈现在显示屏1上。

58.作为本发明中的一种实施例,如图2所示,系统还包括:除尘小车机器人。除尘小车机器人设有喷淋装置9、机器人控制模块21、激光测距仪22、测距雷达23、红外摄像头 24、电动机25和制动装置26,井下控制模块5从粉尘浓度传感器6接收到粉尘浓度达到阈值的信息时,以无线通信的方式向机器人控制模块21传递开展除尘降尘工作的指令信号,机器人控制模块21接收到有关指令信号后,通电启动电动机25,电动机25驱动机器人上的行走机构,在机器人抵达粉尘浓度达到阈值的区域时,制动装置26使机器人停止行进。

59.激光测距仪22、测距雷达23和红外摄像头24实时获得除尘小车机器人各个方向的障碍物状况并将有关信息传输给机器人控制模块21,除尘小车机器人具有自动循迹、定速行驶、制动减速、弯道车辆跟踪和自动泊车功能,能够在半径50至100米范围内自动循迹,在曲率为0的道路上以最大15km/h的速度定速行驶,在曲率为0至0.004的道路上保持车道,当机器人附近出现障碍物时,机器人控制模块21根据有关信息启动转向装置使机器人避开障碍物,或启动制动装置26时机器人停止前进,当机器人抵达停车区域时,机器人控制模块21启动制动装置26使机器人在停车区域内停止。

60.激光测距仪22发射多束激光射线,车辆周围的物体发射激光,测量激光从发射到返回的时间差即可计算出机器人与物体的距离,前方道路的三维图像经摄像头组成的光学立体视觉系统实时生成,用以检测行进道路潜在危险,并对其进行预测,在机器人上设置有常亮的警示灯,用于提醒井下作业工人注意机器人运行,机器人控制模块会把激光测距仪测量数据、雷达测量信息、实时光学图像数据和内置的循迹信息进行结合,分别形成相应的三维模型。

61.电池组通过机器人控制模块21为机器人工作提供电能,当机器人控制模块21获得电池电量低的信息时,会控制机器人自动抵达充电区域,将充电装置与充电设施对接,自动对机器人进行充电。

62.井下控制模块5将井下现场的粉尘和co浓度情况通过井上通信模块3和井下通信

模块4传输给井上控制模块2,井上控制模块2将井下信息投射在显示器1上供井上作业人员查看,显示器1、井上控制模块2、井上通信模块3、井下通信模块4和井下控制模块5 之间可通过有线或无线方式连接通信。

63.作为本发明提供的基于物联网的井下智能监控系统中:针对矿石、矿石粉、粉尘、湿度、温度、高分贝噪声、雨雪天气、风声等杂波信号的干扰是系统检测的难点,检测点是信号容易受到各种干扰影响的区域,为了实现信号的准确检测,本系统采用分形算法,对多维特征提取量进行提取,可获取可靠的检测信号特征信息,大大提高了系统检测的准确性。

64.基于微静电感应技术研发新型的粉尘浓度测量装置,克服目前市场上光电式传感器的不足;

65.基于喷洒抑尘技术,实现洒水的均匀性、雾化颗粒的微小性,达到有效抑尘、固尘、净化工作面的作用;

66.基于物联网的传感器检测技术,组成准分布式的网络化的粉尘浓度检测系统,实现粉尘浓度的在线实时检测与报警;

67.系统基于labview平台开发上位机、控制器、传感器、can总线与通信协议的软件,实现监测数据的显示、存储、并对降尘装置的运程监测与控制。

68.本发明还可以考虑到系统工作在复杂环境中,因此设计电路拟采取多项抗干扰措施,包括滤波电路、光电耦合隔离电路、抗电源干扰变压器隔离电路、电磁屏蔽等措施。采用无线通讯,使系统信号在传输和运行过程中,具有良好的抗干扰性能。

69.本发明在矿山安全检测与装备国家与地方共建工程中心中进行,重点在粉尘检测研究室的模拟巷道中进行,对安全、环境、健康不会造成影响。安装到现场后因现场的安全措施的工作保证,而不会引发安全隐患的发生。

70.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1