一种振膜和扬声器的制作方法

1.本发明涉及声电器件的技术领域,具体而言,涉及一种振膜和扬声器。

背景技术:

2.振膜是声电转换的主要零件,振膜对扬声器的放声性能有着至关重要的作用,可以决定扬声器由力到声的转换质量,决定着扬声器的承受功率和重放音乐的优劣。随着人们对音质需求的提高,振膜作为扬声器的核心部件而被广泛关注。其中,tpu材料、聚酯和聚醚材料因具有良好的弹性,被广泛应用于振膜中。

3.但是,tpu材料存在耐高温性能差的缺点,其在受热后表面会发粘,容易粘附异物,进而会导致产品不稳定。

4.同时,虽然聚酯和聚醚材料的耐高温性能较好,但是,其材料内阻不好,密度相对大,灵敏度不好,容易造成失真,也会导致产品不稳定的现象。

5.有鉴于此,特提出本发明。

技术实现要素:

6.本发明的第一目的在于提供一种振膜,通过采用具有阻尼高、密度低、受热后表面爽滑等优点的硅橡胶

‑

聚酯

‑

聚醚材料和/或硅橡胶

‑

聚酰胺

‑

聚醚材料,提高了振膜的阻尼、柔软度和拉伸性能,降低了振膜的密度和硬度,且材料在受热后表面爽滑。同时,材料具有疏水疏油功能和自清洁作用,有利于提高振膜的防水性能和耐油酸性能。解决了现有技术中存在的材料受热后发粘、密度大、内阻低、产品不稳定的问题。

7.本发明的第二目的在于提供一种扬声器,所述的扬声器阻尼性能好,稳定性好,使用寿命长,灵敏度好,不易失真,有利于进一步推广使用。

8.为了实现本发明的上述目的,特采用以下技术方案:

9.一种振膜,所述振膜包括至少一层硅橡胶

‑

聚酯

‑

聚醚材料层和/或硅橡胶

‑

聚酰胺

‑

聚醚材料层;

10.其中,所述硅橡胶

‑

聚酯

‑

聚醚材料主要由硅橡胶、聚酯型弹性体和聚醚型弹性体通过动态硫化得到;

11.所述硅橡胶

‑

聚酰胺

‑

聚醚材料主要由硅橡胶、聚酰胺树脂和聚醚型弹性体通过动态硫化得到。

12.本发明所提供的振膜,通过采用具有阻尼高、密度低、受热后表面爽滑等优点的硅橡胶

‑

聚酯

‑

聚醚材料和/或硅橡胶

‑

聚酰胺

‑

聚醚材料,提高了振膜阻尼、柔软度和拉伸性能,降低了振膜的密度和硬度,保证了产品的稳定性,且材料在受热后表面爽滑,避免了受热发粘的问题;同时,硅橡胶

‑

聚酯

‑

聚醚材料和/或硅橡胶

‑

聚酰胺

‑

聚醚材料具有疏水疏油功能和自清洁作用,有利于提高振膜的防水性能和耐油酸性能。

13.本发明提供的硅橡胶

‑

聚酰胺

‑

聚醚材料和硅橡胶

‑

聚酯

‑

聚醚材料所制成的振膜,在降低硬度和显著提升拉伸率的同时,还保证了耐温性能基本不变。这是由于加入硅橡胶

的原因,因为硫化后的橡胶本身耐温性就很高,由于短板效应,它不会拉低整体的耐温性能。且硅硫化后的硅橡胶很软,所以硬度会降低,同时橡胶也具有优异的拉伸性能,比原基材拉伸率大,所以硅橡胶

‑

聚酰胺

‑

聚醚材料和硅橡胶

‑

聚酯

‑

聚醚材料的拉伸性能也随之提升。此外,硅橡胶

‑

聚酰胺

‑

聚醚材料和硅橡胶

‑

聚酯

‑

聚醚材料的爽滑性能较好,耐摩擦性提高,且没有降低耐温性能。用此材料制作的振膜,振膜阻尼大,灵敏度高,扬声器的低音效果更加醇厚,且本发明所提供的振膜具有疏水疏油的效果,用作防水耳机效果显著。

14.优选地,所述聚酰胺包括聚酰胺46、聚酰胺6、聚酰胺66、聚酰胺11、聚酰胺12、聚酰胺1212、聚酰胺1010、聚酰胺1012、聚酰胺1112、聚酰胺610、聚酰胺612、聚酰胺69和聚酰胺810中的至少一种;更优选为聚酰胺11、聚酰胺12和聚酰胺1012中的至少一种。

15.优选地,所述硅橡胶

‑

聚酯

‑

聚醚材料包括按照质量份数计的如下组分:硅橡胶5~80份,聚酯型弹性体5~80份,聚醚型弹性体5~80份,发泡微球0~5份,二氧化硅0~5份,玻璃纤维0~5份,偶联剂0.1~5份和填料0~20份。

16.优选地,所述硅橡胶

‑

聚酰胺

‑

聚醚材料包括按照质量份数计的如下组分:硅橡胶5~80份,聚酰胺树脂5~80份,聚醚型弹性体5~80份,发泡微球0~5份,二氧化硅0~5份,玻璃纤维0~5份,偶联剂0.1~5份和填料0~20份。

17.优选地,所述硅橡胶

‑

聚酯

‑

聚醚材料包括按照质量份数计的如下组分:硅橡胶30~60份,聚酯型弹性体30~60份,聚醚型弹性体30~60份,发泡微球0~5份,二氧化硅0~5份,玻璃纤维0~5份,偶联剂0.1~5份和填料0~20份。

18.优选地,所述硅橡胶

‑

聚酯

‑

聚醚材料包括按照质量份数计的如下组分:硅橡胶35~55份,聚酯型弹性体35~55份,聚醚型弹性体35~55份,发泡微球0.1~5份,二氧化硅0~5份,玻璃纤维0~5份,偶联剂0.1~5份和填料0~20份。

19.优选地,所述硅橡胶

‑

聚酯

‑

聚醚材料包括按照质量份数计的如下组分:硅橡胶35~55份,聚酯型弹性体35~55份,聚醚型弹性体35~55份,发泡微球0.1~5份,二氧化硅0.1~5份,玻璃纤维0~5份,偶联剂0.1~5份和填料0~20份。

20.优选地,所述硅橡胶

‑

聚酯

‑

聚醚材料包括按照质量份数计的如下组分:硅橡胶35~55份,聚酯型弹性体35~55份,聚醚型弹性体35~55份,发泡微球0.1~5份,二氧化硅0.1~5份,玻璃纤维0.1~5份,偶联剂0.1~5份和填料0~20份。

21.优选地,所述硅橡胶

‑

聚酯

‑

聚醚材料包括按照质量份数计的如下组分:硅橡胶35~55份,聚酯型弹性体35~55份,聚醚型弹性体35~55份,发泡微球0.1~5份,二氧化硅0.1~5份,玻璃纤维0.1~5份,偶联剂0.1~5份和填料0.1~20份。

22.优选地,所述硅橡胶

‑

聚酯

‑

聚醚材料包括按照质量份数计的如下组分:硅橡胶40~50份,聚酯型弹性体40~50份,聚醚型弹性体40~50份,发泡微球1~4份,二氧化硅0.5~4份,玻璃纤维0.5~4份,偶联剂0.5~4份和填料1~15份。

23.所述发泡微球又称为膨胀微球,是一种热塑性空心聚合物微球,由热塑性聚合物外壳和封入的液态烷烃气体组成,其具有较好的热稳定性。

24.本发明通过添加发泡微球,在采用流延工艺工艺制作材料时,微球受热膨胀,微球内部为闭环空气结构,可以减轻材料的密度,这样得到的材料具有密度低,振膜材料阻力大,灵敏度高的优点。

25.优选地,所述二氧化硅包括二氧化硅微球;更优选地,所述二氧化硅微球的粒径为

10~500nm,还可以选择50nm、100nm、150nm、200nm、250nm、300nm、350nm、400nm或450nm。

26.本发明通过添加所述二氧化硅,可以起到补强材料的力学性能、降低密度、增加流延时候的材料流动性等作用。

27.所述玻璃纤维是一种性能优异的无机非金属材料,其具有绝缘性好、耐热性强、抗腐蚀性好、机械强度高等优点。

28.本发明通过添加所述玻璃纤维,可以起到补强材料的力学性能的作用。

29.优选地,所述偶联剂包括硅烷偶联剂和/或钛酸酯偶联剂。

30.优选地,所述硅烷偶联剂包括三乙氧基乙烯基硅烷和/或三氯丙烯基硅烷。

31.优选地,所述钛酸酯偶联剂包括三异硬脂酰基钛酸异丙酯和/或三钛酸异丙酯。

32.采用上述种类的偶联剂有利于增加各原料之间的相容性,进而获得性能更加优异的振膜。

33.优选地,所述填料包括滑石粉、云母、石英、高岭土、碳酸镁、氢氧化镁、白垩、碳酸钙、石灰、长石、无机颜料、金属、合金、氧化钼、氮化硼、碳化硼、氮化铝和氟化钙中的至少一种;更优选为云母、高岭土、碳酸镁、白垩和氮化铝中的至少一种。

34.其中,所述云母是一种造岩矿物,呈现六方形的片状晶形,是主要造岩矿物之一,所述云母的晶体内部为层状结构,其具有耐高温的优点。

35.所述高岭土是一种以高岭石族粘土矿物为主的粘土和粘土岩,又称白云土,其主要成分包括高岭石、埃洛石、水云母、伊利石、蒙脱石以及石英、长石等矿物。

36.所述白垩又称白土粉、白土子、白埴土、白善,是一种微细的碳酸钙的沉积物,是方解石的变种。

37.所述氮化铝具有导热性好、热膨胀系数小等优点,是一种较好的耐热冲击材料。

38.优选地,所述硅橡胶

‑

聚酯

‑

聚醚材料的制备方法包括如下步骤:将聚酯型弹性体和聚醚型弹性体按照比例共聚后得到聚酯聚醚材料;将所述聚酯聚醚材料、硅橡胶和偶联剂混合,进行动态硫化,然后造粒、流延成膜,得到硅橡胶

‑

聚酯

‑

聚醚材料。

39.优选地,所述硅橡胶

‑

聚酯

‑

聚醚材料的制备方法包括如下步骤:将聚酯型弹性体和聚醚型弹性体按照比例共聚后得到聚酯聚醚材料;将所述聚酯聚醚材料、硅橡胶和偶联剂混合,然后再向其中加入二氧化硅、玻璃纤维和填料中的至少一种,进行动态硫化,然后造粒、流延成膜,得到硅橡胶

‑

聚酯

‑

聚醚材料。

40.优选地,所述硅橡胶

‑

聚酯

‑

聚醚材料的制备方法包括如下步骤:将聚酯型弹性体和聚醚型弹性体按照比例共聚后得到聚酯聚醚材料;将聚酯聚醚材料与硅橡胶加入硫化机中进行动态硫化,得到混合物料;将所述混合物料进行造粒,在造粒的过程中,向所述混合物料中加入二氧化硅、玻璃纤维、填料和偶联剂,然后流延成膜,得到硅橡胶

‑

聚酯

‑

聚醚材料。

41.优选地,所述硅橡胶

‑

聚酯

‑

聚醚材料的制备方法包括如下步骤:将聚酯型弹性体和聚醚型弹性体按照比例共聚后得到聚酯聚醚材料;将聚酯聚醚材料与硅橡胶加入硫化机中进行动态硫化,得到混合物料;将所述混合物料进行造粒,在造粒的过程中,向其中添加二氧化硅、玻璃纤维、填料和偶联剂,然后在挤出机中加入发泡微球,进行超临界二氧化碳连续挤出发泡;最后流延成膜,得到硅橡胶

‑

聚酯

‑

聚醚材料。

42.优选地,所述超临界二氧化碳连续挤出发泡的工艺条件具体包括:加料口至挤出

机出口中间各段温度按1区温度160~170℃,2区温度170~180℃,3区温度180~190℃,4区温度180~240℃设定,熔体泵温度为180~240℃,螺杆转速为40~70r/min,co2流量注入率为20~80ml/min。

43.优选地,所述硅橡胶

‑

聚酰胺

‑

聚醚材料包括按照质量份数计的如下组分:硅橡胶30~60份,聚酰胺树脂30~60份,聚醚型弹性体30~60份,发泡微球0~5份,二氧化硅0~5份,玻璃纤维0~5份,偶联剂0.1~5份和填料0~20份。

44.优选地,所述硅橡胶

‑

聚酰胺

‑

聚醚材料包括按照质量份数计的如下组分:硅橡胶32~55份,聚酰胺树脂33~55份,聚醚型弹性体31~58份,发泡微球0.1~5份,二氧化硅0~5份,玻璃纤维0~5份,偶联剂0.1~5份和填料0~20份。

45.优选地,所述硅橡胶

‑

聚酰胺

‑

聚醚材料包括按照质量份数计的如下组分:硅橡胶33~52份,聚酰胺树脂33~53份,聚醚型弹性体32~55份,发泡微球0.1~5份,二氧化硅0.1~5份,玻璃纤维0~5份,偶联剂0.1~5份和填料0~20份。

46.优选地,所述硅橡胶

‑

聚酰胺

‑

聚醚材料包括按照质量份数计的如下组分:硅橡胶35~50份,聚酰胺树脂35~52份,聚醚型弹性体35~48份,发泡微球0.1~5份,二氧化硅0.1~5份,玻璃纤维0.1~5份,偶联剂0.1~5份和填料0~20份。

47.优选地,所述硅橡胶

‑

聚酰胺

‑

聚醚材料包括按照质量份数计的如下组分:硅橡胶35~50份,聚酰胺树脂35~50份,聚醚型弹性体34~48份,发泡微球0.1~5份,二氧化硅0.1~5份,玻璃纤维0.1~5份,偶联剂0.1~5份和填料0.1~20份。

48.优选地,所述硅橡胶

‑

聚酰胺

‑

聚醚材料包括按照质量份数计的如下组分:硅橡胶35~48份,聚酰胺树脂35~50份,聚醚型弹性体34~48份,发泡微球0.5~4份,二氧化硅0.5~4份,玻璃纤维0.5~4份,偶联剂0.5~4份和填料1~15份。

49.优选地,所述硅橡胶

‑

聚酰胺

‑

聚醚材料的制备方法包括如下步骤:将聚酰胺树脂和聚醚型弹性体按照比例共聚后得到聚酰胺聚醚材料;将所述聚酰胺聚醚材料、硅橡胶和偶联剂混合,进行动态硫化,然后造粒、流延成膜,得到硅橡胶

‑

聚酰胺

‑

聚醚材料。

50.优选地,所述硅橡胶

‑

聚酰胺

‑

聚醚材料的制备方法包括如下步骤:将聚酰胺树脂和聚醚型弹性体按照比例共聚后得到聚酰胺聚醚材料;将所述聚酰胺聚醚材料、硅橡胶和偶联剂混合,然后再向其中加入二氧化硅、玻璃纤维和填料中的至少一种,进行动态硫化,最后造粒、流延成膜,得到硅橡胶

‑

聚酰胺

‑

聚醚材料。

51.优选地,所述硅橡胶

‑

聚酰胺

‑

聚醚材料的制备方法包括如下步骤:将聚酰胺树脂和聚醚型弹性体按照比例共聚后得到聚酰胺聚醚材料;将所述聚酰胺聚醚材料与硅橡胶加入硫化机中进行动态硫化,得到混合物料;将所述混合物料进行造粒,在造粒的过程中,向所述混合物料中加入二氧化硅、玻璃纤维、填料和偶联剂,然后流延成膜,得到硅橡胶

‑

聚酰胺

‑

聚醚材料。

52.优选地,所述硅橡胶

‑

聚酰胺

‑

聚醚材料的制备方法包括如下步骤:将聚酰胺树脂和聚醚型弹性体按照比例共聚后得到聚酰胺聚醚材料;将所述聚酰胺聚醚材料与硅橡胶加入硫化机中进行动态硫化,得到混合物料;将所述混合物料进行造粒,在造粒的过程中,向其中添加二氧化硅、玻璃纤维、填料和偶联剂,然后在挤出机中加入发泡微球,进行超临界二氧化碳连续挤出发泡;最后流延成膜,得到硅橡胶

‑

聚酰胺

‑

聚醚材料。

53.优选地,所述超临界二氧化碳连续挤出发泡的工艺条件具体包括:加料口至挤出

机出口中间各段温度按1区温度160~170℃,2区温度170~180℃,3区温度180~190℃,4区温度180~250℃设定,熔体泵温度为180~250℃,螺杆转速为40~80r/min,co2流量注入率为20~80ml/min。

54.优选地,所述超临界二氧化碳连续挤出发泡的工艺条件具体包括:加料口至挤出机出口中间各段温度按1区温度162~168℃,2区温度172~178℃,3区温度182~188℃,4区温度190~230℃设定,熔体泵温度为190~230℃,螺杆转速为50~70r/min,co2流量注入率为40~60ml/min。

55.优选地,所述振膜包括至少两层所述硅橡胶

‑

聚酯

‑

聚醚材料层,各层之间通过热贴合连接和/或胶层连接。

56.所述热贴合是指将材料加热到一定温度,待其表面达到临界熔融温度,表面发粘同时具有粘性的时候,将其与其他材料贴合为一体的工艺,这样制备得到的材料不易开裂,可以替代胶层来达到降低复合振膜材料厚度的作用,从而减轻振膜的整体重量。

57.优选地,所述胶层所用的胶黏剂包括丙烯酸酯胶粘剂、聚氨酯胶粘剂、橡胶和硅胶中的至少一种。

58.优选地,所述振膜包括至少两层所述硅橡胶

‑

聚酰胺

‑

聚醚材料层,各层之间通过热贴合连接和/或胶层连接。

59.优选地,所述振膜包括至少一层基材层,以及,至少一层所述硅橡胶

‑

聚酯

‑

聚醚材料层和/或所述硅橡胶

‑

聚酰胺

‑

聚醚材料层,各层之间通过热贴合连接和/或胶层连接。

60.在一些具体的实施方式中,所述振膜包括至少一层基材层,以及,至少一层所述硅橡胶

‑

聚酯

‑

聚醚材料层,各层之间通过热贴合连接和/或胶层连接。

61.在一些具体的实施方式中,所述振膜包括至少一层基材层,以及,至少一层所述硅橡胶

‑

聚酰胺

‑

聚醚材料层,各层之间通过热贴合连接和/或胶层连接。

62.在一些具体的实施方式中,所述振膜包括至少一层基材层,至少一层所述硅橡胶

‑

聚酯

‑

聚醚材料层和至少一层所述硅橡胶

‑

聚酰胺

‑

聚醚材料层,各层之间通过热贴合连接和/或胶层连接。

63.优选地,所述基材层所用的材料包括聚醚醚酮、聚醚酮酮、聚芳酯、聚醚酰亚胺、聚酰亚胺、聚苯硫醚、聚萘二甲酸乙二醇酯和聚对苯二甲酸乙二醇酯中的至少一种;更优选为聚醚醚酮和/或聚对苯二甲酸乙二醇酯。

64.优选地,所述振膜包括至少一层基材层,至少一层胶层,以及,至少一层所述硅橡胶

‑

聚酯

‑

聚醚材料层和/或所述硅橡胶

‑

聚酰胺

‑

聚醚材料层。

65.在一些具体的实施方式中,所述振膜包括至少一层基材层,至少一层胶层,以及,至少一层所述硅橡胶

‑

聚酯

‑

聚醚材料层。

66.在一些具体的实施方式中,所述振膜包括至少一层基材层,至少一层胶层,以及,至少一层所述硅橡胶

‑

聚酰胺

‑

聚醚材料层。

67.在一些具体的实施方式中,所述振膜包括至少一层基材层,至少一层胶层,至少一层所述硅橡胶

‑

聚酯

‑

聚醚材料层,以及,至少一层所述硅橡胶

‑

聚酰胺

‑

聚醚材料层。

68.优选地,所述胶层所用的胶黏剂包括丙烯酸酯胶粘剂、聚氨酯胶粘剂、橡胶和硅胶中的至少一种;更优选为丙烯酸酯胶粘剂和/或聚氨酯胶粘剂。

69.优选地,所述振膜包括至少一层所述基材层,至少两层所述胶层,至少一层所述硅

橡胶

‑

聚酯

‑

聚醚材料层和至少一层所述硅橡胶

‑

聚酰胺

‑

聚醚材料层。

70.本发明还提供了一种扬声器,包括如上所述的振膜。

71.所述扬声器的阻尼性能好,稳定性好,使用寿命长,灵敏度好,不易失真,可进一步推广使用。

72.与现有技术相比,本发明的有益效果为:

73.(1)本发明所提供的振膜,通过采用具有阻尼高、密度低、受热后表面爽滑等优点的硅橡胶

‑

聚酯

‑

聚醚材料和/或硅橡胶

‑

聚酰胺

‑

聚醚材料,提高了振膜的阻尼,降低了振膜的密度,同时没有降低振膜的耐温性能,提高了振膜的稳定性,并且材料在受热后表面爽滑,避免了受热发粘的问题。

74.(2)将硅橡胶与聚酯和聚醚的共聚物搭配进行动态硫化后制备的材料,表面爽滑,拉伸率提高,硬度降低,柔软度提高,耐摩擦性提高,且耐温性能没有降低,还具有疏水疏油的功效和自清洁作用,用此材料制作的振膜,振膜阻尼大,防水性能和耐油酸性能好,扬声器的低音效果更加醇厚。

75.(3)本发明通过采用聚酰胺,不仅能够有效降低密度,并且还能够改善粘结性能,避免材料在受热后发粘。并且,将硅橡胶与聚酰胺和聚醚的共聚物搭配进行动态硫化后制备的材料,拉伸率提高,硬度降低,材料更加柔软,密度更低,用此材料制作的振膜灵敏度更高。

76.(4)本发明所提供的扬声器,具有阻尼性能好,稳定性好,使用寿命长,灵敏度好,不易失真等优点。

附图说明

77.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

78.图1为本发明实施例1提供的振膜的结构示意图;

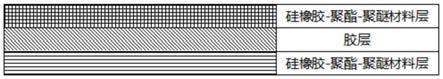

79.图2为本发明实施例2提供的振膜的结构示意图;

80.图3为本发明实施例3提供的振膜的结构示意图;

81.图4为本发明实施例4提供的振膜的结构示意图;

82.图5为本发明实施例5提供的振膜的结构示意图;

83.图6为本发明实施例7提供的振膜的结构示意图;

84.图7为本发明实施例13提供的振膜的结构示意图;

85.图8为本发明提供的振膜的总谐波失真测试对比图。

具体实施方式

86.下面将结合附图和具体实施方式对本发明的技术方案进行清楚、完整地描述,但是本领域技术人员将会理解,下列所描述的实施例是本发明一部分实施例,而不是全部的实施例,仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保

护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

87.实施例1

88.本实施例所提供的振膜如图1所示,所述振膜包括一层硅橡胶

‑

聚酯

‑

聚醚材料层和一层基材层,两层之间通过热贴合连接。

89.本实施例所提供的硅橡胶

‑

聚酯

‑

聚醚材料包括以下组分:硅橡胶30g,聚酯型弹性体60g,聚醚型弹性体30g和偶联剂(三乙氧基乙烯基硅烷)0.1g。

90.本实施例所提供的硅橡胶

‑

聚酯

‑

聚醚材料的制备方法包括以下步骤:将聚酯型弹性体和聚醚型弹性体按照比例共聚后得到聚酯聚醚材料;将聚酯聚醚材料与硅橡胶加入硫化机中进行动态硫化,得到混合物料;将所述混合物料进行造粒,在造粒的过程中,向所述混合物料中加入偶联剂,然后流延成膜,得到硅橡胶

‑

聚酯

‑

聚醚材料。

91.本实施例所提供的基材层所用的材料为聚醚醚酮。

92.实施例2

93.本实施例所提供的振膜如图2所示,所述振膜包括一层硅橡胶

‑

聚酯

‑

聚醚材料层,一层基材层和一层胶层,其中,硅橡胶

‑

聚酯

‑

聚醚材料层和基材层之间通过胶层连接。

94.本实施例所提供的硅橡胶

‑

聚酯

‑

聚醚材料包括以下组分:硅橡胶60g份,聚酯型弹性体30g,聚醚型弹性体30g,二氧化硅微球5g和偶联剂(三氯丙烯基硅烷)5g。

95.本实施例所提供的硅橡胶

‑

聚酯

‑

聚醚材料的制备方法包括以下步骤:将聚酯型弹性体和聚醚型弹性体按照比例共聚后得到聚酯聚醚材料;将聚酯聚醚材料与硅橡胶加入硫化机中进行动态硫化,得到混合物料;将所述混合物料进行造粒,在造粒的过程中,向所述混合物料中加入二氧化硅微球和偶联剂,然后流延成膜,得到硅橡胶

‑

聚酯

‑

聚醚材料。

96.本实施例所提供的基材层所用的材料为聚对苯二甲酸乙二醇酯。

97.本实施例所提供的胶层所用的胶黏剂为丙烯酸酯胶粘剂。

98.实施例3

99.本实施例所提供的振膜如图3所示,所述振膜包括一层硅橡胶

‑

聚酯

‑

聚醚材料层和两层基材层,其中,硅橡胶

‑

聚酯

‑

聚醚材料层为中间层,各层之间通过热贴合连接。

100.本实施例所提供的硅橡胶

‑

聚酯

‑

聚醚材料包括以下组分:硅橡胶40g份,聚酯型弹性体60g,聚醚型弹性体60g,二氧化硅微球3g,玻璃纤维5g,偶联剂(三异硬脂酰基钛酸异丙酯)3g和云母20g。

101.本实施例所提供的硅橡胶

‑

聚酯

‑

聚醚材料的制备方法包括以下步骤:将聚酯型弹性体和聚醚型弹性体按照比例共聚后得到聚酯聚醚材料;将聚酯聚醚材料与硅橡胶加入硫化机中进行动态硫化,得到混合物料;将所述混合物料进行造粒,在造粒的过程中,向所述混合物料中加入二氧化硅微球、玻璃纤维、云母和偶联剂,然后流延成膜,得到硅橡胶

‑

聚酯

‑

聚醚材料。

102.本实施例所提供的基材层所用的材料为聚醚醚酮和聚对苯二甲酸乙二醇酯。

103.实施例4

104.本实施例所提供的振膜如图4所示,所述振膜包括两层硅橡胶

‑

聚酯

‑

聚醚材料层,一层基材层和一层胶层。其中,两层硅橡胶

‑

聚酯

‑

聚醚材料层分别为顶层和底层,基材层和胶层为中间的两层;一个硅橡胶

‑

聚酯

‑

聚醚材料层与基材层之间通过热贴合连接,另一个

硅橡胶

‑

聚酯

‑

聚醚材料层与基材层之间通过胶层连接。

105.本实施例所提供的硅橡胶

‑

聚酯

‑

聚醚材料包括以下组分:硅橡胶50g,聚酯型弹性体40g,聚醚型弹性体50g,玻璃纤维3g,高岭土5g,偶联剂(三钛酸异丙酯)4g和发泡微球5g。

106.本实施例所提供的硅橡胶

‑

聚酯

‑

聚醚材料的制备方法包括以下步骤:将聚酯型弹性体和聚醚型弹性体按照比例共聚后得到聚酯聚醚材料;将聚酯聚醚材料与硅橡胶加入硫化机中进行动态硫化,得到混合物料;将所述混合物料进行造粒,在造粒的过程中,向其中添加玻璃纤维、高岭土和偶联剂,然后在挤出机中加入发泡微球,进行超临界二氧化碳连续挤出发泡;最后流延成膜,得到硅橡胶

‑

聚酯

‑

聚醚材料。

107.其中,超临界二氧化碳连续挤出发泡的工艺条件具体包括:加料口至挤出机出口中间各段温度按1区温度160℃,2区温度170℃,3区温度180℃,4区温度180℃设定,熔体泵温度为180℃,螺杆转速为40r/min,co2流量注入率为20ml/min。

108.本实施例所提供的基材层所用的材料为聚醚醚酮。

109.实施例5

110.本实施例所提供的振膜如图5所示,所述振膜包括一层硅橡胶

‑

聚酯

‑

聚醚材料层,一层基材层和两层胶层。其中,硅橡胶

‑

聚酯

‑

聚醚材料层为顶层,基材层为底层,两层胶层为中间的两层;硅橡胶

‑

聚酯

‑

聚醚材料层与基材层之间通过两层胶层连接。

111.本实施例所提供的硅橡胶

‑

聚酯

‑

聚醚材料包括以下组分:硅橡胶35g,聚酯型弹性体55g,聚醚型弹性体45g,发泡微球2g,二氧化硅微球1.5g,玻璃纤维3.5g,偶联剂(三乙氧基乙烯基硅烷)3g和碳酸镁10g。

112.本实施例所提供的硅橡胶

‑

聚酯

‑

聚醚材料的制备方法包括以下步骤:将聚酯型弹性体和聚醚型弹性体按照比例共聚后得到聚酯聚醚材料;将聚酯聚醚材料与硅橡胶加入硫化机中进行动态硫化,得到混合物料;将所述混合物料进行造粒,在造粒的过程中,向其中添加二氧化硅微球、玻璃纤维、碳酸镁和偶联剂,然后在挤出机中加入发泡微球,进行超临界二氧化碳连续挤出发泡;最后流延成膜,得到硅橡胶

‑

聚酯

‑

聚醚材料。

113.其中,超临界二氧化碳连续挤出发泡的工艺条件具体包括:加料口至挤出机出口中间各段温度按1区温度170℃,2区温度180℃,3区温度190℃,4区温度190℃设定,熔体泵温度为190℃,螺杆转速为70r/min,co2流量注入率为80ml/min。

114.本实施例所提供的基材层所用的材料为聚对苯二甲酸乙二醇酯。

115.本实施例所提供的两层胶层所用的胶黏剂均为聚氨酯胶粘剂。

116.实施例6

117.本实施例所提供的振膜仅包括一层硅橡胶

‑

聚酯

‑

聚醚材料层。

118.本实施例所提供的硅橡胶

‑

聚酯

‑

聚醚材料包括以下组分:硅橡胶45g,聚酯型弹性体45g,聚醚型弹性体45g,发泡微球3g,二氧化硅微球3g,玻璃纤维3g,偶联剂(三乙氧基乙烯基硅烷)4g和白垩12g。

119.本实施例所提供的硅橡胶

‑

聚酯

‑

聚醚材料的制备方法与实施例5完全相同(制备时将碳酸镁换成白垩即可)。

120.实施例7

121.本实施例所提供的振膜如图6所示,所述振膜包括两层硅橡胶

‑

聚酯

‑

聚醚材料层和一层胶层。其中,两层硅橡胶

‑

聚酯

‑

聚醚材料层分别为顶层和底层,胶层为中间层;两层

硅橡胶

‑

聚酯

‑

聚醚材料层之间通过胶层连接。

122.本实施例所提供的胶层所用的胶黏剂为丙烯酸酯胶粘剂。所述硅橡胶

‑

聚酯

‑

聚醚材料的组分和制备方法与实施例5完全相同。每层硅橡胶

‑

聚酯

‑

聚醚材料层的厚度为15μm,每层胶层的厚度为20μm。

123.实施例8

124.本实施例所提供的振膜仅包括一层硅橡胶

‑

聚酰胺

‑

聚醚材料层。

125.本实施例所提供的硅橡胶

‑

聚酰胺

‑

聚醚材料包括以下组分:硅橡胶50g,聚酰胺树脂(聚酰胺11)40g,聚醚型弹性体40g,发泡微球5g,二氧化硅微球3g,玻璃纤维3g,偶联剂(三乙氧基乙烯基硅烷)5g和氮化铝8g。

126.本实施例所提供的硅橡胶

‑

聚酰胺

‑

聚醚材料的制备方法包括以下步骤:将聚酰胺树脂和聚醚型弹性体按照比例共聚后得到聚酰胺聚醚材料;将聚酰胺聚醚材料与硅橡胶加入硫化机中进行动态硫化,得到混合物料;将所述混合物料进行造粒,在造粒的过程中,向其中添加二氧化硅微球、玻璃纤维、氮化铝和偶联剂,然后在挤出机中加入发泡微球,进行超临界二氧化碳连续挤出发泡;最后流延成膜,得到硅橡胶

‑

聚酰胺

‑

聚醚材料。

127.其中,超临界二氧化碳连续挤出发泡的工艺条件具体包括:加料口至挤出机出口中间各段温度按1区温度165℃,2区温度175℃,3区温度185℃,4区温度240℃设定,熔体泵温度为240℃,螺杆转速为50r/min,co2流量注入率为60ml/min。

128.实施例9

129.本实施例所提供的振膜包括一层硅橡胶

‑

聚酰胺

‑

聚醚材料层和一层基材层,两层之间通过热贴合连接。

130.本实施例所提供的硅橡胶

‑

聚酰胺

‑

聚醚材料包括以下组分:硅橡胶60g,聚酰胺树脂(聚酰胺12)30g,聚醚型弹性体30g,二氧化硅微球5g,玻璃纤维5g,偶联剂(三氯丙烯基硅烷)3g和滑石粉20g。

131.本实施例所提供的硅橡胶

‑

聚酰胺

‑

聚醚材料的制备方法包括以下步骤:将聚酰胺树脂和聚醚型弹性体按照比例共聚后得到聚酰胺聚醚材料;将聚酰胺聚醚材料与硅橡胶加入硫化机中进行动态硫化,得到混合物料;将所述混合物料进行造粒,在造粒的过程中,向其中添加二氧化硅微球、玻璃纤维、滑石粉和偶联剂,然后流延成膜,得到硅橡胶

‑

聚酰胺

‑

聚醚材料。

132.本实施例所提供的基材层所用的材料为聚对苯二甲酸乙二醇酯。

133.实施例10

134.本实施例所提供的振膜包括一层硅橡胶

‑

聚酰胺

‑

聚醚材料层和一层基材层和一层胶层,其中,硅橡胶

‑

聚酰胺

‑

聚醚材料层和基材层之间通过胶层连接。

135.本实施例所提供的硅橡胶

‑

聚酰胺

‑

聚醚材料包括以下组分:硅橡胶30g,聚酰胺树脂(聚酰胺1012)60g,聚醚型弹性体60g,玻璃纤维5g和偶联剂(三氯丙烯基硅烷)3g。

136.本实施例所提供的硅橡胶

‑

聚酰胺

‑

聚醚材料的制备方法包括以下步骤:将聚酰胺树脂和聚醚型弹性体按照比例共聚后得到聚酰胺聚醚材料;将聚酰胺聚醚材料与硅橡胶加入硫化机中进行动态硫化,得到混合物料;将所述混合物料进行造粒,在造粒的过程中,向其中添加玻璃纤维和偶联剂,然后流延成膜,得到硅橡胶

‑

聚酰胺

‑

聚醚材料。

137.本实施例所提供的基材层所用的材料为聚醚酮酮。

138.本实施例所提供的胶层所用的胶黏剂为聚氨酯胶粘剂。

139.实施例11

140.本实施例所提供的振膜包括两层硅橡胶

‑

聚酰胺

‑

聚醚材料层,两层之间通过热贴合连接。

141.其中,硅橡胶

‑

聚酰胺

‑

聚醚材料的组分和制备方法与实施例8完全相同。

142.实施例12

143.本实施例所提供的振膜振膜包括一层硅橡胶

‑

聚酰胺

‑

聚醚材料层,一层硅橡胶

‑

聚酯

‑

聚醚材料层和一层胶层,所述硅橡胶

‑

聚酰胺

‑

聚醚材料层和所述硅橡胶

‑

聚酯

‑

聚醚材料层之间通过所述胶层连接。

144.其中,硅橡胶

‑

聚酰胺

‑

聚醚材料的组分和制备方法与实施例8完全相同;硅橡胶

‑

聚酯

‑

聚醚材料的组分和制备方法与实施例6完全相同;所述胶层所用的胶黏剂为聚氨酯胶粘剂。

145.实施例13

146.本实施例所提供的振膜如图7所示,所述振膜包括一层硅橡胶

‑

聚酰胺

‑

聚醚材料层,一层硅橡胶

‑

聚酯

‑

聚醚材料层,一层基材层和两层胶层。其中,硅橡胶

‑

聚酰胺

‑

聚醚材料层为顶层,基材层为底层,硅橡胶

‑

聚酯

‑

聚醚材料层和两层胶层为中间层,硅橡胶

‑

聚酰胺

‑

聚醚材料层和硅橡胶

‑

聚酯

‑

聚醚材料层之间通过一胶层连接,硅橡胶

‑

聚酯

‑

聚醚材料层和基材层之间通过另一胶层连接。

147.其中,硅橡胶

‑

聚酰胺

‑

聚醚材料的组分和制备方法与实施例8完全相同;硅橡胶

‑

聚酯

‑

聚醚材料的组分和制备方法与实施例6完全相同。基材层所用的材料为聚对苯二甲酸乙二醇酯,两层胶层所用的胶黏剂分别为丙烯酸酯胶粘剂和聚氨酯胶粘剂。

148.对比例1

149.本对比例为聚酯

‑

聚醚(h63dmg,生产厂家为江阴和创弹性体新材料科技有限公司)材料制成的单层振膜。

150.对比例2

151.本对比例为聚酰胺

‑

聚醚(6333sp01,生产厂家为arkema公司)材料制成的单层振膜。

152.对比例3

153.本对比例的振膜包括两层聚酯

‑

聚醚(h63dmg,生产厂家为江阴和创弹性体新材料科技有限公司)材料层和一层胶层。其中,两层硅橡胶

‑

聚酯

‑

聚醚材料层分别为顶层和底层,胶层为中间层;两层硅橡胶

‑

聚酯

‑

聚醚材料层之间通过所述胶层连接。胶层所用的胶黏剂为丙烯酸酯胶粘剂。每层聚酯

‑

聚醚材料层的厚度为15μm,每层胶层的厚度为20μm。

154.试验例1

155.将本发明实施例6、实施例8以及对比例1

‑

2制备得到的振膜进行水滴角(即接触角)测量,分别测量六组,然后再取其平均值,结果如下表1所示。其中,测量水滴角所使用的仪器为:oca2光学接触角测量仪,由德国dataphysics公司研发生产。

156.表1各组水滴角的测量结果

[0157][0158][0159]

从表1可以看出,本发明所提供的硅橡胶

‑

聚酯

‑

聚醚材料和硅橡胶

‑

聚酰胺

‑

聚醚材料制成的振膜的接触角均大于90

°

,这就说明,硅橡胶

‑

聚酯

‑

聚醚材料和硅橡胶

‑

聚酰胺

‑

聚醚材料表面是疏水性的,其表面较光滑,爽滑性较好,因此实施例6和实施例8制得的振膜的防水自清洁效果好。

[0160]

而对比例1和对比例2的接触角均小于90

°

,这就说明,其材料表面是亲水性的,不具有疏水性。

[0161]

试验例2

[0162]

将本发明实施例6、实施例8以及对比例1

‑

2制备得到的振膜进行硬度、软化点和断裂伸长率的检测,结果如下表2所示。其中,硬度的检测方法参照标准iso 868,维卡软化点的检测方法参照标准iso 306,断裂伸长率的检测方法参照标准iso 257。

[0163]

表2各组硬度、维卡软化点和断裂伸长率的测试结果

[0164]

组别硬度(d)维卡软化点(℃)断裂伸长率(%)实施例660158460实施例861190520对比例163160350对比例263195415

[0165]

从表2可以看出,与对比例1和对比例2相比,实施例6和实施例8的振膜硬度降低,拉伸率明显提升,且耐温性能(即维卡软化点)保持基本持平。这就说明,本发明提供的硅橡胶

‑

聚酰胺

‑

聚醚材料和硅橡胶

‑

聚酯

‑

聚醚材料所制成的振膜在降低硬度和显著提升拉伸率的同时,还保证了耐温性能基本不变。这是由于加入硅橡胶的原因,因为硫化后的橡胶本身耐温性就很高,由于短板效应,它不会拉低整体的耐温性能。且硅硫化后的硅橡胶很软,所以硬度会降低,同时橡胶也具有优异的拉伸性能,比原基材拉伸率大,所以硅橡胶

‑

聚酰胺

‑

聚醚材料和硅橡胶

‑

聚酯

‑

聚醚材料的拉伸性能也随之提升。

[0166]

同时,实施例6和8振膜的断裂伸长率的显著提高,说明实施例6和8振膜的弹性好,阻尼性高,减少了振膜破膜的风险。

[0167]

试验例3

[0168]

将实施例7和对比例3制备得到的振膜进行总谐波失真(thd)测试,结果如图8所示。

[0169]

从图8可以看出,相比于对比例3,实施例7的失真较小。

[0170]

尽管已用具体实施例来说明和描述了本发明,然而应意识到,以上各实施例仅用以说明本发明的技术方案,而非对其限制;本领域的普通技术人员应当理解:在不背离本发明的精神和范围的情况下,可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围;因此,这意味着在所附权利要求中包括属于本发明范围内的所有这些替换和修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1