电声变换器用振动片边缘材料、电声变换器用振动片、微型扬声器振动片、以及膜的制作方法

文档序号:29120152发布日期:2022-03-04 21:46阅读:229来源:国知局

导航: X技术> 最新专利>电子通信装置的制造及其应用技术

电声变换器用振动片边缘材料、电声变换器用振动片、微型扬声器振动片、以及膜

1.本技术是申请日为2017年8月31日、申请号为201780054392.1、发明名称为“一种聚酰亚胺类树脂组合物及成型体”的申请的分案申请。

技术领域

2.本发明涉及在各种音响装置中使用的电声变换器用振动片边缘材料,更详细而言,涉及适于作为扬声器振动片、且耐热性、高输出功率时的耐久性、低音至高音的播放性、以及二次加工性优异的电声变换器用振动片。另外,本发明涉及适合在电声变换器用振动片等中使用的膜。此外,本发明涉及耐热性、刚性、耐冲击性优异的聚酰亚胺类树脂组合物、以及将该聚酰亚胺类树脂组合物进行成型而得到的成型体、特别是膜。

背景技术:

3.由于小型电子设备(例如,手机、pda、笔记本电脑、dvd、液晶电视、数码照相机、便携音乐设备等)的普及,用于这些电子设备的小型扬声器(通常被称为微型扬声器)、小型受话器、以及麦克风、耳机等小型的电声变换器的需求正在增加。

4.通常,对于扬声器振动片而言,为了保持音响辐射声压水平而要求密度低,为了抑制变形并保持很大的耐允许输入功率而要求刚性大,此外,为了扩展播放频率带而要求拉伸弹性模量为特定的范围,为了抑制振动片的分割振动并使频率特性平坦而要求内部损耗大等。另外,在作为扬声器的驱动源的音圈附近、在车载用扬声器等中使用的情况下,振动片长时间暴露于高温,因此,需要在这样的使用条件下可足够耐受的耐热性。

5.另一方面,近年来,以移动社会、泛在网络社会(ubiquitous society)、或者音乐源的数字化等为背景,正在进行各种小型电子设备的高功能化、高性能化。对于用于它们的扬声器而言,例如,手机的扬声器振动片所要求的耐输入输出功率水平在通用机种的情况下为0.3w左右,与此相对,在高输出功率机种的情况下提高至0.5~0.6w左右以上(现状的上限为1.2w左右)。但是,就现状而言,0.6~0.8w左右的机种多,超过1.0w的机种的比率低。

6.针对这样的问题,专利文献1中公开了一种将聚酰亚胺树脂制膜进行成型而得到的振动片,记载了该构件的韧性、尺寸稳定性、耐腐蚀性、耐热耐寒性、耐候性、强度等特性优异的主旨。

7.另外,专利文献2中公开了将聚醚酰亚胺树脂进行成型而得到的扬声器振动片,记载了该构件的耐热性、内部损耗、刚性优异的主旨。

8.此外,聚醚酰亚胺树脂是玻璃化转变温度超过200℃的非晶性的超级工程塑料,充分发挥其优异的耐热性、阻燃性、成型性,广泛地用于汽车构件、飞机构件、电气/电子构件等。然而,聚醚酰亚胺树脂是非常脆的材料,存在难以用于需要耐冲击性的用途的问题。而且,由于刚性高,柔软性低,因此存在难以用于要求塑料膜原本的柔软性(柔顺性)的用途。

9.针对这样的课题,专利文献3中公开了一种树脂组合物,其是相对于聚醚酰亚胺树脂混合聚酯树脂和环氧类化合物而成的,记载了该组合物的耐冲击性、耐水解性、耐标签弯

曲性(耐弯折性)优异的主旨。

10.现有技术文献

11.专利文献

12.专利文献1:日本特开昭51-006014号公报

13.专利文献2:日本特开昭60-055797号公报

14.专利文献3:日本特表2002-532599号公报

技术实现要素:

15.发明所要解决的技术问题

16.但是,专利文献1中公开的振动片的构件所使用的聚酰亚胺树脂为热固化性,存在膜的生产性差的缺点。另外,由于热固化性的聚酰亚胺树脂的弹性模量过高,因此存在不适于播放低音的缺点。

17.另一方面,虽然专利文献2中使用的聚醚酰亚胺树脂为热塑性,因此,作为上述热固化性聚酰亚胺树脂的缺点的膜的生产性优异,而且具有玻璃化转变温度高,耐热性也优异的特征,但是,仍然弹性模量过高,不适于低音的播放。

18.另外,由于聚醚酰亚胺树脂的玻璃化转变温度高,成型时的温度高,因此,进行专利文献3那样的混合时,存在混合时聚酯树脂发生分解、劣化的隐患。另外,聚醚酰亚胺树脂和聚酯树脂的非相容系的组合很多,通过混合也未必可以提高耐冲击性。例如,在专利文献3的实施例中,虽然存在提高了以拉伸断裂伸长率、耐弯折性进行评价的耐冲击性的例子、弹性模量(刚性)降低而包含于适当范围的例子,但没有平衡性良好地满足全部性能的例子,不能认为聚醚酰亚胺树脂所具有的课题已经令人满意地得到解决。

19.另一方面,由四羧酸和脂肪族二胺形成的结晶性聚酰亚胺树脂的耐热性与耐冲击性的平衡优异。但是,虽然耐冲击性优异,但刚性较低,因此,根据用途,存在作为薄膜使用时的操作性差的课题。另外,由于使用脂环族二胺等昂贵的单体,因此,也存在原料单价增高、用途受到限定的课题。

20.本发明是鉴于以上的情况而完成的,其第1课题在于提供一种耐热性、高输出功率时的耐久性、低音至高音的播放性、以及二次加工性优异的能够用于电声变换器用振动片的边缘材料、使用了该边缘材料的电声变换器用振动片、以及能够适合用于该边缘材料等的膜。

21.另外,第2课题在于提供一种能够解决聚醚酰亚胺树脂及结晶性聚酰亚胺树脂所具有的上述课题的聚酰亚胺类树脂组合物。

22.用于解决问题的方法

23.本发明人进行了深入研究,结果发现,通过使用具有特定结构的结晶性聚酰亚胺树脂,可以解决上述第1课题,从而完成了以下的本发明。

24.即,本发明的第1方面是一种电声变换器用振动片边缘材料,其含有结晶性聚酰亚胺树脂(a),所述结晶性聚酰亚胺树脂(a)由四羧酸成分(a-1)和以脂肪族二胺(a-2)为主成分的二胺成分(a-2’)构成。

25.在本发明的第1方面中,优选所述二胺成分(a-2’)至少包含碳原子数4~12的直链状脂肪族二胺。

26.另外,在本发明的第1方面中,优选所述二胺成分(a-2’)至少包含脂环族二胺。

27.此外,在本发明的第1方面中,优选所述脂环族二胺为1,3-双(氨基甲基)环己烷。

28.本发明的第1方面的电声变换器用振动片边缘材料优选含有结晶性聚酰亚胺树脂(a)作为主成分。

29.本发明的第1方面的电声变换器用振动片边缘材料优选由以jis k7127为基准的拉伸弹性模量为1000mpa以上且低于2500mpa的膜形成。

30.本发明的第1方面的电声变换器用振动片边缘材料优选由以jis p8115为基准的抗折强度为1000次以上的膜形成。

31.本发明的第1方面的电声变换器用振动片边缘材料优选由以jis k7127为基准的拉伸断裂伸长率为200%以上的膜形成。

32.本发明的第1方面的电声变换器用振动片边缘材料的结晶熔融焓(δhm)优选为25j/g以上。

33.本发明的第1方面的电声变换器用振动片边缘材料优选由厚度为1μm以上且200μm以下的膜形成。

34.本发明的第1方面的电声变换器用振动片边缘材料可以将该电声变换器用振动片边缘材料配置成表面背面层,将选自丙烯酸类粘合剂、橡胶类粘合剂、有机硅类粘合剂、氨基甲酸酯类粘合剂中的至少1层粘合剂层配置成中间层。

35.另外,本发明的第2方面是一种膜,其含有结晶性聚酰亚胺树脂(a),所述结晶性聚酰亚胺树脂(a)由四羧酸成分(a-1)和以脂肪族二胺(a-2)为主成分的二胺成分(a-2’)构成,所述膜的以jis k7127为基准的拉伸弹性模量为1000mpa以上且3000mpa以下。

36.本发明的第2方面的膜优选由含有所述结晶性聚酰亚胺树脂(a)和聚醚酰亚胺树脂(b)的聚酰亚胺类树脂组合物(x)形成。另外,以质量基准计,所述聚醚酰亚胺树脂(b)与所述结晶性聚酰亚胺树脂(a)的含有比例优选为(b)/(a)=40/60以下。

37.本发明的第2方面的膜的以jis p8115为基准的抗折强度优选为1000次以上。

38.另外,第2方面的膜的以jis k7127为基准的拉伸断裂伸长率优选为200%以上。

39.此外,第2方面的膜的厚度优选为1μm以上且200μm以下。

40.本发明的第3方面是一种电声变换器用振动片边缘材料,其由第2方面的膜形成。另外,可以将本发明的第3方面的电声变换器用振动片边缘材料配置成表面背面层,将选自丙烯酸类粘合剂、橡胶类粘合剂、有机硅类粘合剂、氨基甲酸酯类粘合剂中的至少1层粘合剂层配置成中间层。

41.本发明的第4方面是一种电声变换器用振动片,其使用了上述本发明的第1或第3方面的电声变换器用振动片边缘材料。

42.本发明的第5方面是一种微型扬声器振动片,其使用了上述本发明的第1或第3方面的电声变换器用振动片边缘材料。

43.另外,本发明人进行了深入研究,结果发现,由于具有特定结构的结晶性聚酰亚胺树脂与聚醚酰亚胺树脂的相容性高,因此,它们的混合物可以解决上述第2课题,从而完成了以下的本发明。

44.即,本发明的第6方面是一种聚酰亚胺类树脂组合物,其含有聚醚酰亚胺树脂(b)及结晶性聚酰亚胺树脂(a),所述结晶性聚酰亚胺树脂(a)含有四羧酸成分(a-1)和脂肪族

二胺成分(a-2),其中,以质量基准计,所述聚醚酰亚胺树脂(b)与所述结晶性聚酰亚胺树脂(a)的含有比例为(b)/(a)=1/99~99/1。

45.在本发明的第6方面中,优选所述脂肪族二胺成分(a-2)至少包含碳原子数4~12的直链状脂肪族二胺。

46.在本发明的第6方面中,优选所述脂肪族二胺成分(a-2)至少包含脂环族二胺。

47.在本发明的第6方面中,优选所述脂环族二胺为1,3-双(氨基甲基)环己烷。

48.在本发明的第6方面中,通过jis k7244-4中记载的动态粘弹性的温度分散测定,以应变0.1%、频率10hz、升温速度3℃/分进行测定时,优选存在一个损耗角正切值(tanδ)的峰值。

49.在本发明的第6方面中,所述损耗角正切值(tanδ)的峰值所示的温度(tg)优选为150℃以上且300℃以下。

50.在本发明的第6方面中,以jis k7127为基准测定得到的拉伸弹性模量优选为2200mpa以上且3100mpa以下。

51.在本发明的第6方面中,以jis k7127为基准测定得到的拉伸断裂伸长率优选为130%以上。

52.本发明的第7方面是一种成型体,其是使用上述本发明的第6方面的聚酰亚胺类树脂组合物进行成型而得到的。

53.在本发明的第7方面中,所述成型体优选为膜。

54.发明的效果

55.根据本发明的第1~第5方面,可以提供耐热性、高输出功率时的耐久性、低音至高音的播放性、以及二次加工性优异、在用于各种音响装置时可以优选使用的电声变换器用振动片边缘材料、使用了该边缘材料的电声变换器用振动片、以及可以优选用于该边缘材料等的膜。

56.另外,根据本发明的第6~第7方面,可以提供耐热性、刚性、耐冲击性优异的聚酰亚胺类树脂组合物、以及使用了该组合物的成型体、膜。

附图说明

57.图1是示出本发明的一个实施方式的微型扬声器振动片1的结构的剖面图。

58.图2是本发明的其它实施方式的微型扬声器振动片1’的俯视图。

59.符号说明

60.1、1

’ꢀꢀꢀ

扬声器振动片

61.1a、1a

’ꢀ

圆顶部(主体)

62.1b

ꢀꢀꢀꢀꢀꢀꢀ

凹嵌部

63.1c

ꢀꢀꢀꢀꢀꢀꢀ

边缘部(边缘)

64.1d

ꢀꢀꢀꢀꢀꢀꢀ

外部粘贴部

65.1e、1f

ꢀꢀꢀ

切向边缘

66.1g、1h

ꢀꢀꢀ

切向边缘部

[0067]2ꢀꢀꢀꢀꢀꢀꢀꢀ

音圈

具体实施方式

[0068]

以下,对本发明详细地进行说明,但本发明并不限定于以下说明的实施方式。需要说明的是,只要没有特殊说明,关于数值a及b,“a~b”的表示是指“a以上且b以下”。在所述的表示中仅对数值b添加单位的情况下,该单位也适用于数值a。

[0069]

本发明的电声变换器用振动片边缘材料含有结晶性聚酰亚胺树脂(a)。另外,在本发明中,电声变换器用振动片边缘材料优选含有结晶性聚酰亚胺树脂(a)作为主成分。

[0070]

这里,“主成分”是指,电声变换器用振动片边缘材料中所含的结晶性聚酰亚胺树脂(a)的比例超过50质量%。电声变换器用振动片边缘材料中所含的结晶性聚酰亚胺树脂(a)的比例超过50质量%是很重要的,优选为60质量%以上,更优选为70质量%以上,进一步优选为80质量%以上,特别优选为90质量%以上,尤其优选构成电声变换器用振动片边缘材料的全部(100质量%)成分为结晶性聚酰亚胺树脂(a)。

[0071]

另外,本发明的电声变换器用振动片边缘材料也优选由含有结晶性聚酰亚胺树脂(a)及聚醚酰亚胺树脂(b)的聚酰亚胺类树脂组合物(x)形成。本发明中使用的聚酰亚胺类树脂组合物(x)的详细如后所述。

[0072]

[结晶性聚酰亚胺树脂(a)]

[0073]

用于本发明的结晶性聚酰亚胺树脂(a)是将四羧酸成分(a-1)和二胺成分(a-2’)进行聚合而得到的。

[0074]

构成结晶性聚酰亚胺树脂(a)的四羧酸成分(a-1)可以示例出:环丁烷-1,2,3,4-四羧酸、环戊烷-1,2,3,4-四羧酸、环己烷-1,2,4,5-四羧酸等脂环族四羧酸、3,3’,4,4

’‑

二苯基砜四羧酸、3,3’,4,4

’‑

二苯甲酮四羧酸、联苯四羧酸、萘-1,4,5,8-四羧酸、均苯四甲酸等。另外,也可以使用它们的烷基酯体。

[0075]

其中,优选四羧酸成分(a-1)中的超过50摩尔%的成分为均苯四甲酸。通过使四羧酸成分(a-1)以均苯四甲酸为主成分,本发明的电声变换器用振动片边缘材料、以及后述的膜及聚酰亚胺类树脂组合物(x)的耐热性、二次加工性及低吸水性优异。从上述的观点考虑,在四羧酸成分(a-1)中,均苯四甲酸更优选为60摩尔%以上,进一步优选为80摩尔%以上,特别优选为90摩尔%以上,尤其优选四羧酸成分(a-1)全部(100摩尔%)为均苯四甲酸。

[0076]

构成结晶性聚酰亚胺树脂(a)的二胺成分(a-2’)以脂肪族二胺(a-2)为主成分的是很重要的。即,在二胺成分(a-2’)中,超过50摩尔%的成分为脂肪族二胺(a-2)是很重要的,更优选为60摩尔%以上,进一步优选为80摩尔%以上,特别优选为90摩尔%以上,尤其优选二胺成分(a-2’)全部(100摩尔%)为脂肪族二胺(a-2)。由此,可以对本发明的电声变换器用振动片、以及后述的膜及聚酰亚胺类树脂组合物赋予耐热性、低吸水性、成型性及二次加工性。需要说明的是,在本发明的脂肪族二胺中,也包含脂环族二胺。

[0077]

作为上述二胺成分(a-2’)中所含的脂肪族二胺(a-2),没有特别限制,在烃基的两末端具有氨基的二胺成分即可,另外,在重视耐热性的情况下,优选含有例如在环状烃的两末端具有氨基的脂环族二胺。作为脂肪族二胺(a-2)中所含的脂环族二胺的具体例子,可以列举:1,3-双(氨基甲基)环己烷、1,4-双(氨基甲基)环己烷、4,4

’‑

二氨基二环己基甲烷、4,4

’‑

亚甲基双(2-甲基环己胺)、异佛尔酮二胺、降冰片烷二胺、双(氨基甲基)三环癸烷等。其中,从可以兼顾耐热性和成型性、二次加工性的观点考虑,优选使用1,3-双(氨基甲基)环己烷。

[0078]

另一方面,在本发明的电声变换器用振动片、以及后述的膜及聚酰亚胺类树脂组合物中,在重视成型性、二次加工性、或耐冲击性、成型性、二次加工性的情况下,作为上述二胺成分(a-2’)中含有的脂肪族二胺(a-2),优选包含在直链状烃的两末端具有氨基的直链状脂肪族二胺。作为直链状脂肪族二胺,只要是在烷基的两末端具有氨基的二胺成分即可,没有特别限制,作为具体例子,可以列举:乙二胺(碳原子数2)、丙二胺(碳原子数3)、丁二胺(碳原子数4)、戊二胺(碳原子数5)、己二胺(碳原子数6)、庚二胺(碳原子数7)、辛二胺(碳原子数8)、壬二胺(碳原子数9)、癸二胺(碳原子数10)、十一烷二胺(碳原子数11)、十二烷二胺(碳原子数12)、十三烷二胺(碳原子数13)、十四烷二胺(碳原子数14)、十五烷二胺(碳原子数15)、十六烷二胺(碳原子数16)、十七烷二胺(碳原子数17)、十八烷二胺(碳原子数18)、十九烷二胺(碳原子数19)、二十烷(碳原子数20)、三十烷(碳原子数30)、四十烷(碳原子数40)、五十烷(碳原子数50)等。其中,从成型性、二次加工性、低吸湿性优异的观点考虑,可列举碳原子数4~12的直链状脂肪族二胺。另外,作为脂肪族二胺(a-2),可以是这些直链状脂肪族二胺的具有碳原子数1~10的支链结构的结构异构体。

[0079]

作为上述二胺成分(a-2’)中所含的除脂肪族二胺(a-2)以外的成分,可以含有其它二胺成分。具体而言,可以列举:1,4-苯二胺、1,3-苯二胺、2,4-甲苯二胺、4,4

’‑

二氨基二苯醚、3,4

’‑

二氨基二苯醚、4,4

’‑

二氨基二苯甲烷、1,4-双(4-氨基苯氧基)苯、1,3-双(4-氨基苯氧基)苯、1,3-双(3-氨基苯氧基)苯、α,α

’‑

双(4-氨基苯基)1,4

’‑

二异丙基苯、α,α

’‑

双(3-氨基苯基)-1,4-二异丙基苯、2,2-双[4-(4-氨基苯氧基)苯基]丙烷、4,4

’‑

二氨基二苯砜、双[4-(4-氨基苯氧基)苯基]砜、双[4-(3-氨基苯氧基)苯基]砜、2,6-二氨基萘、1,5-二氨基萘、对苯二甲胺、间苯二甲胺等芳香族二胺成分、硅氧烷二胺类等。

[0080]

二胺成分(a-2’)(即,脂肪族二胺(a-2))可以含有脂环族二胺和直链状脂肪族二胺中的任一者或两者,从耐热性与成型性的平衡优异方面考虑,优选含有脂环族二胺和直链状脂肪族二胺的两者。在含有脂环族二胺和直链状脂肪族二胺两者的情况下,以摩尔基准计,各自的含量优选为脂环族二胺∶直链状脂肪族二胺=99∶1~1∶99的范围,更优选为90∶10~10∶90,进一步优选为80∶20~20∶80,特别优选为70∶30~30∶70,尤其优选为60∶40~40∶60。在二胺成分(a-2’)所含有的脂环族二胺与直链状脂肪族二胺的比例为上述范围时,本发明的电声变换器用振动片边缘材料、以及后述的膜及聚酰亚胺类树脂组合物的耐热性与成型性的平衡、以及耐热性、耐冲击性、成型性的平衡优异。

[0081]

结晶性聚酰亚胺树脂(a)的结晶熔融温度优选为260℃以上且350℃以下,更优选为270℃以上且345℃以下,进一步优选为280℃以上且340℃以下。在结晶性聚酰亚胺树脂(a)的结晶熔融温度为260℃以上时,耐热性充分。另一方面,在结晶熔融温度为350℃以下时,例如在进行成型时,能够以较低温进行成型或二次加工,因此优选。

[0082]

另外,在含有结晶性聚酰亚胺树脂(a)作为主成分的情况下,结晶性聚酰亚胺树脂(a)的结晶熔融温度优选为260℃以上且340℃以下,更优选为270℃以上且335℃以下,进一步优选为280℃以上且330℃以下。在结晶性聚酰亚胺树脂(a)的结晶熔融温度为260℃以上时,电声变换器用振动片边缘材料等的耐热性充分。例如,可以赋予能够耐受峰值温度为260℃的回流焊工序的耐热性。另一方面,在结晶熔融温度为340℃以下时,例如在用于本发明的电声变换器用振动片边缘材料的膜的熔融成型中,可以使用通用的设备进行较低温下的二次加工,因此优选。

[0083]

[电声变换器用振动片边缘材料]

[0084]

对于本发明的电声变换器用振动片边缘材料而言,只要是用于扬声器、受话器、麦克风、耳机等电声变换器即可,可以适用于全部电声变换器,特别是可以优选用作手机等的微型扬声器振动片。

[0085]

电声变换器用振动片边缘材料(即,后述的膜)的玻璃化转变温度(tg)优选为150℃以上,更优选为160℃以上,进一步优选为170℃以上。电声变换器用振动片边缘材料的玻璃化转变温度为150℃以上时,可以保持足够的耐热性。

[0086]

电声变换器用振动片边缘材料(即,后述的膜)的结晶熔融焓(δhm)优选为25j/g以上,更优选为30j/g以上,进一步优选为35j/g以上。在结晶熔融焓(δhm)为25j/g以上时,可以得到结晶性高的膜或成型品,电声变换器用振动片不仅耐热性优异,而且可以获得尽可能确保高音频频段的播放性的弹性模量,因此优选。

[0087]

电声变换器用振动片边缘材料(即,后述的膜)的结晶熔融温度优选为260℃以上且340℃以下,更优选为270℃以上且335℃以下,进一步优选为280℃以上且330℃以下。在电声变换器用振动片边缘材料的结晶熔融温度为260℃以上时,可以赋予足够的耐热性。另一方面,在电声变换器用振动片边缘材料的结晶熔融温度为340℃以下时,熔融成型时的成型性优异。

[0088]

需要说明的是,本发明的电声变换器用振动片边缘材料例如可以通过将具备以下所示的特性的本发明的膜用后述的方法进行二次加工而得到。

[0089]

本发明的膜可用于上述电声变换器用振动片边缘材料,以jis k7127为基准的拉伸弹性模量为1000mpa以上且3000mpa以下。

[0090]

膜的拉伸弹性模量为1000mpa以上时,具有足够的刚性。而且,具有不仅可以确保电声变换器用振动片边缘材料的高音频频段的播放性、还足以用作电声变换器用振动片边缘材料的刚性(硬挺性)。从上述的观点考虑,拉伸弹性模量进一步优选为1500mpa以上,特别优选为1800mpa以上。

[0091]

另外,从进一步提高刚性(硬挺性)、且即使在减薄的情况下也确保足够的操作性的观点考虑,拉伸弹性模量更进一步优选为2200mpa以上。

[0092]

另一方面,膜的拉伸弹性模量大于3000mpa时,作为膜的柔软性降低,在用于电声变换器用振动片边缘材料的情况下,低音的播放性等变差。

[0093]

膜的拉伸弹性模量优选低于2500mpa。如果拉伸弹性模量低于2500mpa,则在电声变换器用振动片、例如微型扬声器的振动片的情况下,即使使用操作性、高输出功率时的耐久性等优异的厚度20~40μm的膜,最低共振频率(f0)也足够低,可以确保低音频频段的播放性,音质变得良好,因此优选。从上述的观点考虑,拉伸弹性模量进一步优选为2400mpa以下,特别优选为2300mpa以下。

[0094]

对于膜而言,提高结晶性聚酰亚胺树脂(a)的含有率,容易降低拉伸弹性模量。即,对于本发明的膜而言,例如在如上所述含有结晶性聚酰亚胺树脂(a)作为主成分的情况下,容易将拉伸弹性模量调整为低于2500mpa,优选调整为2400mpa以下,更优选调整为2300mpa以下。

[0095]

另外,本发明的膜例如由后述的聚酰亚胺类树脂组合物(x)形成,含有聚醚酰亚胺树脂(b),由此,拉伸弹性模量适当地升高,例如可以使拉伸弹性模量为2200mpa以上。

[0096]

上述膜的以jis p8115为基准的抗折强度优选为1000次以上,更优选为1500次以上。在抗折强度为上述的范围时,高输出功率时的耐久性优异,振动片不易产生裂纹、破损等。

[0097]

上述膜的以jis k7127为基准的拉伸断裂伸长率优选为200%以上,更优选为250%以上。在拉伸断裂伸长率为上述的范围时,不会发生断裂等不良情况,即使在各种形状、例如要求深冲性的形状的情况下,也可以稳定地进行二次加工。

[0098]

在本发明中,通过如上所述含有结晶性聚酰亚胺树脂(a)作为主成分,可容易地将膜的抗折强度及拉伸断裂伸长率调整为上述范围内。

[0099]

另外,在上述膜中,除了上述的成分以外,还可以在不脱离本发明的主旨的范围内适当配合其它的树脂、填充材料、各种添加剂,例如热稳定剂、紫外线吸收剂、光稳定剂、成核剂、着色剂、润滑剂、阻燃剂等。

[0100]

作为膜的成膜方法,可以采用公知的方法、例如使用t模头的挤出浇铸法、压延法、或流延法等,没有特别限定,从膜的生产性等方面考虑,优选采用使用t模头的挤出浇铸法。

[0101]

使用t模头的挤出浇铸法中的成型温度可以根据使用的组合物的流动特性、成膜性等而适当调整,约为280℃以上且350℃以下。在熔融混炼中,可以使用通常使用的单螺杆挤出机、双螺杆挤出机、捏合机、混合机等,没有特别限制。

[0102]

在使用t模头的挤出浇铸法的情况下,得到的膜可以进行骤冷而以非晶状态采集,也可以通过用浇铸辊进行加热而使其结晶,还可以在以非晶状态采集后实施加热处理并以结晶化后的状态采集。通常,非晶状态的膜的耐久性、二次加工性优异,结晶化后的膜的耐热性、刚性(硬挺性)优异,因此,根据用途使用最合适的结晶化状态的膜是很重要的。

[0103]

在使用结晶化膜的情况下,从生产性、成本的观点考虑,优选用浇铸辊进行加热而使其结晶化。通常,在用浇铸辊使薄膜结晶化而采集的情况下,需要使线速度加快,由于膜与浇铸辊接触的时间短,因此,有时结晶化未充分完成,无法得到具有希望的结晶性的膜。本发明所使用的结晶性聚酰亚胺树脂(a)的结晶化速度极快,因此,可以通过用浇铸辊的热处理而得到具有足够结晶性的薄膜。

[0104]

作为用于使结晶化速度为优选值的基准,使用差示扫描量热仪(dsc)以加热速度10℃/分将结晶性聚酰亚胺树脂(a)升温至结晶熔融温度以上,使结晶完全熔融,然后,将以10℃/分降温时的结晶化峰的温度设为降温结晶化温度,此时,结晶熔融温度与降温结晶化温度之差优选为70℃以下,优选为60℃以下,进一步优选为50℃以下。在降温过程中的结晶化峰为上述的温度范围时,结晶化速度足够快,可以通过用浇铸辊的热处理而得到具有足够结晶性的薄膜。

[0105]

上述膜的厚度没有特别限制,作为电声变换器用振动片边缘材料,通常为1~200μm。另外,以膜在挤出机的行进方向(md)和其正交方向(td)上的物性的各向异性尽可能减小的方式进行成膜也是很重要的。

[0106]

这样得到的膜可以作为电声变换器用振动片边缘材料进一步进行二次加工。二次加工方法没有特别限定,例如在扬声器振动片的情况下,考虑其玻璃化转变温度、软化温度而对该膜进行加热,通过压制成型、真空成型等而二次加工成圆顶形状、锥形形状等。

[0107]

本发明的电声变换器用振动片边缘材料用于电声变换器用振动片。电声变换器用振动片边缘材料优选用于微型扬声器振动片。振动片的形状没有特别限制,是任意的,可以

选择圆形、椭圆形、卵形等。另外,电声变换器用振动片通常具有根据电信号等而振动的主体和包围主体附近的边缘。振动片的主体通常由边缘所支撑。主体的形状可以是圆顶形、锥形,也可以使在振动片中使用的其它形状。

[0108]

本发明的电声变换器用振动片边缘材料没有特别限定。只要是至少构成振动片的边缘的构件即可。因此,振动片的主体及边缘两者可以通过电声变换器用振动片边缘材料整体地进行成型,也可以仅振动片的边缘通过电声变换器用振动片边缘材料进行成型,而振动片的除边缘以外的部分(例如主体)通过其它构件进行成型。在本发明中,即使通过本发明的电声变换器用振动片边缘材料或膜将振动片的边缘及主体整体地进行成型,也可以得到加工性良好且具有优异性能的电声变换器用振动片。

[0109]

图1是示出本发明的一个实施方式的微型扬声器振动片1的结构的图,是将俯视时为圆形的微型扬声器振动片1沿着通过圆的中心线的面切断而成的剖面图。如图1所示,微型扬声器振动片1以圆顶部(主体)1a为中心具有安装于音圈2的凹嵌部1b、边缘部(边缘)1c、以及在其外周的粘贴于框架等的外部粘贴部1d。

[0110]

由于本发明的膜的拉伸弹性模量不过高,因此,在用于电声变换器用振动片边缘材料、特别是在用于小型的电声变换器用振动片边缘材料的情况下,可确保低音频频段的播放性,且音质变得良好,因此优选。这里,作为振动片的尺寸,优选使用最大直径为25mm以下、优选为20mm以下、下限通常为5mm左右的尺寸。需要说明的是,对于最大直径而言,在振动片的形状为圆形的情况下采用直径,在振动片的形状为椭圆形、卵形的情况下采用长径。

[0111]

可以对振动片表面适当赋予被称为所谓的切向边缘(tangential edge)的、横截面形状为v字形的槽等。图2中示出了本发明的其它实施方式的微型扬声器振动片1’的俯视图。微型扬声器振动片1’在圆形的圆顶部(主体)1a’的外边缘部具有赋予了多个切向边缘1e的切向边缘部1g、以及赋予了多个切向边缘1f的切向边缘部1h。在具有切向边缘的形式中,膜的平均厚度优选为3~40μm,更优选为5~38μm,此时,由于充分确保了厚度,因此,操作性也良好,易于提高压制成型等的单位时间的二次加工性、二次加工精度(形状的重现性),因此优选。

[0112]

振动片1、振动片1’可以由上述的膜形成,也可以由膜和其它构件的复合材料、例如后述的叠层体形成。

[0113]

另外,本发明的电声变换器用振动片边缘材料可以是在表面背面层具有该电声变换器用振动片边缘材料、在中间层具有高阻尼效果(内部损耗)的粘合层的叠层体。通过形成这样的层叠结构,不仅可以赋予表面背面层的电声变换器用振动片边缘材料所具有的耐热性、刚性、耐久性及成型性,还可以赋予中间层所具有的优异的衰减特性。制作作为叠层体的电声变换器用振动片边缘材料的方法没有特别限制。可以列举例如:将具有上述特性的一对膜进行二次加工而分别制作构成表层及背层的电声变换器用振动片边缘材料,将它们通过中间层所用的粘合剂进行粘合,由此进行制作的方法;或者,将具有上述特性的一对膜通过中间层所用的粘合剂进行粘合而制作层叠膜,利用上述方法对将该层叠膜进行二次加工的方法等。在该情况下,作为中间层所用的粘合剂的种类,可以列举:丙烯酸类粘合剂、橡胶类粘合剂、有机硅类粘合剂、氨基甲酸酯类粘合剂等,从粘合性的观点考虑,优选使用丙烯酸类或有机硅类粘合剂。另外,在该情况下,表层及背层的厚度分别优选为1μm以上且30μm以下,更优选为2μm以上且25μm以下,进一步优选为3μm以上且20μm以下。另一方面,中

间层厚度优选为3μm以上且50μm以下,更优选为5μm以上且40μm以下,进一步优选为10μm以上且30μm以下。只要中间层的材料种类、各层的厚度为上述的构成,就可以得到保持各种机械特性、成型且衰减特性也优异的振动片。

[0114]

另外,为了提高振动片的二次加工适应性、防尘性、或者为了调整音响特性、提高设计性等,可以对本发明的电声变换器用振动片边缘材料所使用的膜或成型后的振动片的表面进一步适当进行涂敷、层叠抗静电剂、各种弹性体(例如氨基甲酸酯类、有机硅类、烃类、含氟类等)、蒸镀金属、溅射、或着色(黑色、白色等)等的处理。此外,可以适当进行与铝等金属、其它膜的层叠、或者与无纺布的复合化等。

[0115]

本发明的电声变换器用振动片边缘材料在用于扬声器振动片的情况下,高输出功率时的耐久性优异。例如,对于手机而言,相对于通用机种的0.3w左右,可以应对能够适用于高输出功率机种的0.6~1.0w左右的耐输出功率水平。另外,对于含有结晶性聚酰亚胺树脂(a)作为主成分的膜而言,不仅作为扬声器振动片、特别是作为微型扬声器的振动片的基本音响特性优异,而且耐热性、振动片二次加工时的成型性也优异。

[0116]

[膜]

[0117]

如上所述,本发明的膜的以jis k7127为基准的拉伸弹性模量为1000mpa以上且3000mpa以下。

[0118]

如上所述,这样的本发明的膜可用于电声变换器用振动片边缘材料,但也可以用于电声变换器用振动片边缘材料以外。

[0119]

本发明的膜由与电声变换器用振动片边缘材料相同的材料构成。即,优选本发明的膜含有由四羧酸成分(a-1)和二胺成分(a-2’)构成的结晶性聚酰亚胺树脂(a),且含有结晶性聚酰亚胺树脂(a)作为主成分。

[0120]

需要说明的是,这里,“主成分”是指膜中所含的结晶性聚酰亚胺树脂(a)的比例超过50质量%。膜中所含的结晶性聚酰亚胺树脂(a)的比例优选为60质量%以上,更优选为70质量%以上,进一步优选为80质量%以上,特别优选为90质量%以上,尤其优选构成膜的全部(100质量%)成分为结晶性聚酰亚胺树脂(a)。

[0121]

如上所述,膜的详细情况如在电声变换器用振动片边缘材料所使用的膜中说明的那样,因此省略其说明。另外,膜中使用的结晶性聚酰亚胺树脂(a)的详细情况也与上述相同,因此省略其说明。

[0122]

另外,本发明的膜也优选由含有结晶性聚酰亚胺树脂(a)及聚醚酰亚胺树脂(b)的聚酰亚胺类树脂组合物(x)形成。本发明中使用的聚酰亚胺类树脂组合物(x)的详细情况如下所述。

[0123]

[聚酰亚胺类树脂组合物(x)]

[0124]

本发明还提供一种聚酰亚胺类树脂组合物(x),其含有结晶性聚酰亚胺树脂(a)和聚醚酰亚胺树脂(b)。如上所述,本发明的膜及电声变换器用振动片边缘材料也分别优选由聚酰亚胺类树脂组合物(x)形成。

[0125]

聚酰亚胺类树脂组合物(x)中使用的结晶性聚酰亚胺树脂(a)含有四羧酸成分(a-1)和脂肪族二胺成分(a-2),其详细情况如上所述。其中,聚酰亚胺类树脂组合物(x)中使用的结晶性聚酰亚胺树脂(a)的结晶熔融温度优选为260℃以上且350℃以下,更优选为270℃以上且345℃以下,进一步优选为280℃以上且340℃以下。在结晶性聚酰亚胺树脂(a)的结

晶熔融温度为260℃以上时,聚酰亚胺类树脂组合物(x)的耐热性充分。另一方面,在结晶熔融温度为350℃以下时,例如在使用本发明的聚酰亚胺类树脂组合物(x)进行成型时,可以在较低温下进行成型或二次加工,因此优选。

[0126]

另外,聚酰亚胺类树脂组合物(x)中使用的结晶性聚酰亚胺树脂(a)的玻璃化转变温度优选为150℃以上且300℃以下,更优选为160℃以上且290℃以下,进一步优选为170℃以上且280℃以下。结晶性聚酰亚胺树脂(a)的玻璃化转变温度为150℃以上时,聚酰亚胺类树脂组合物(x)的耐热性充分。另一方面,在玻璃化转变温度为300℃以下时,在使用本发明的聚酰亚胺类树脂组合物(x)进行成型时,可以在较低温下进行成型,因此优选。此外,将得到的成型体进行二次加工的情况也以同样的原因而优选。

[0127]

需要说明的是,聚酰亚胺类树脂组合物(x)中使用的结晶性聚酰亚胺树脂(a)除了结晶熔融温度及玻璃化转变温度以外,如上述中说明的那样,因此省略其记载。

[0128]

<聚醚酰亚胺树脂(b)>

[0129]

聚酰亚胺类树脂组合物(x)中使用的聚醚酰亚胺树脂(b)没有特别限定,可以使用公知的化合物,其制造方法及特性记载于例如美国专利3,803,085及美国专利3,905,942。

[0130]

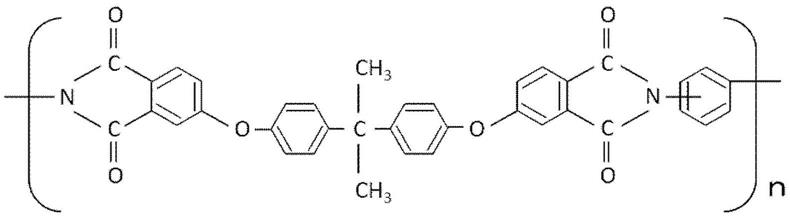

作为本发明中使用的聚醚酰亚胺树脂(b),具体而言,从耐热性与成型性的平衡优异的观点考虑,优选具有下述[化学式1]所示的结构。

[0131]

[化学式1]

[0132][0133]

在上述式[化学式1]中,n(重复数)通常为10~1,000的范围的整数,优选为10~500。n为上述范围时,成型性与耐热性的平衡优异。

[0134]

根据键合方式的不同、具体而言根据间位键合和对位键合的不同,上述式[化学式1]可以分类为以下述的[化学式2]和[化学式3]分别表示的结构。

[0135]

[化学式2]

[0136][0137]

[化学式3]

[0138][0139]

在上述[化学式2]及[化学式3]中,n(重复数)通常为10~1,000的范围的整数,优选为10~500。在n为上述范围时,成型性与耐热性的平衡优异。

[0140]

作为具有这样的结构的聚醚酰亚胺树脂(b)的具体例子,例如由sabic innovative plastics公司以商品名“ultem”系列销售。

[0141]

聚醚酰亚胺树脂(b)的玻璃化转变温度优选为160℃以上且300℃以下,更优选为170℃以上且290℃以下,进一步优选为180℃以上且280℃以下,特别优选为190℃以上且270℃以下,尤其优选为200℃以上且260℃以下。通过使聚醚酰亚胺树脂(b)的玻璃化转变温度为160℃以上,聚酰亚胺类树脂组合物(x)的耐热性充分。另一方面,通过使聚醚酰亚胺树脂(b)的玻璃化转变温度为300℃以下,可以在较低温下进行成型或二次加工,因此,在与结晶性聚酰亚胺树脂(a)进行混合时,不会引起结晶性聚酰亚胺树脂(a)的分解、劣化。

[0142]

本发明的聚酰亚胺类树脂组合物(x)的特征在于,以质量基准计,上述聚醚酰亚胺树脂(b)与上述结晶性聚酰亚胺树脂(a)的含有比例为(b)/(a)=1/99~99/1。

[0143]

上述聚醚酰亚胺树脂(b)与上述结晶性聚酰亚胺树脂(a)的含有比例可以根据要求的用途而适当调整。在本发明的聚酰亚胺类树脂组合物(x)中,例如在重视耐热性、刚性的情况下,以质量基准计,上述聚醚酰亚胺树脂(b)与上述结晶性聚酰亚胺树脂(a)的含有比例优选为(b)/(a)=5/95以上,更优选为10/90以上,进一步优选为15/85以上。另一方面,在重视耐冲击性的情况下,以质量基准计,上述聚醚酰亚胺树脂(b)与上述结晶性聚酰亚胺树脂(a)的含有比例优选为(b)/(a)=80/20以下,更优选为70/30以下,进一步优选为60/40以下。

[0144]

另外,在本发明的聚酰亚胺类树脂组合物(x)用于上述的电声变换器用振动片边缘材料或膜的情况下,从使耐久性良好的观点考虑,以质量基准计,结晶性聚酰亚胺(a)的含量优选多于聚醚酰亚胺树脂(b)的含量。具体而言,上述(b)/(a)特别优选为40/60以下,尤其优选为30/70以下。

[0145]

而且,在聚酰亚胺类树脂组合物(x)用于电声变换器用振动片边缘材料或膜的情况下,优选如上所述含有结晶性聚酰亚胺(a)作为主成分。

[0146]

本发明的聚酰亚胺类树脂组合物(x)的特征在于,通过jis k7244-4中记载的动态粘弹性的温度分散测定,以应变0.1%、频率10hz、升温速度3℃/分进行测定时,存在一个损耗角正切值(tanδ)的峰值。

[0147]

在本发明中,将上述损耗角正切值(tanδ)的峰值所示的温度定义为玻璃化转变温度(tg)。另外,也可以换句话说,存在一个损耗角正切值(tanδ)的峰值是指上述玻璃化转变温度(tg)为单一的。另外,也可以认为,在按照jis k7121基准使用差示扫描量热仪以加热速度10℃/分测定玻璃化转变温度时,表示玻璃化转变温度的拐点仅出现1个。

[0148]

一般而言,如果聚合物混合组合物的玻璃化转变温度为单一,则是指混合的树脂在分子水平上处于相容的状态,可以确认到相容体系。另外,虽然存在两个混合后的损耗角

正切值(tanδ)的峰值,但是,在各峰值向中央靠近的情况下,具体而言,在高温侧的峰值向低温移动、低温侧的峰值向高温移动的情况下,可以认为它们是部分相容体系。混合后也存在两个损耗角正切值(tanδ)的峰值的情况可以认为是非相容体系。对于部分相容体系而言,一个峰是不明确的,有时与相容体系难以明确地区别,因此,在本发明中,除了明显地观察到两个以上的峰的情况以外,均作为相容体系处理。

[0149]

通常,在非相容体系的情况下,在施加拉伸、弯曲等外力时,在界面处发生剥离,导致机械物性的降低、白化。由于构成本发明的聚酰亚胺类树脂组合物(x)的聚醚酰亚胺树脂(b)和结晶性聚酰亚胺树脂(a)显示为相容体系,因此,可以进行各树脂的改性而不损害耐冲击性。

[0150]

如上所述,本发明的聚酰亚胺类树脂组合物(x)是具有以玻璃化转变温度(tg)单一的特征的组合物。该玻璃化转变温度优选为150℃以上且300℃以下,更优选为160℃以上且290℃以下,进一步优选为170℃以上且280℃以下。聚酰亚胺类树脂组合物(x)的玻璃化转变温度为150℃以上时,聚酰亚胺类树脂组合物(x)的耐热性充分。另一方面,在玻璃化转变温度为300℃以下时,在使用聚酰亚胺类树脂组合物(x)进行成型时,可以在较低温下进行成型,因此优选。另外,在将得到的成型体进行二次加工的情况下,也以同样的原因优选。

[0151]

为了使制成薄膜时的操作性良好,能够适当地使于各种用途,本发明的聚酰亚胺类树脂组合物(x)的以jis k7127为基准的拉伸弹性模量优选为2200mpa以上且3100mpa以下。在拉伸弹性模量为2200mpa以上时,使用聚酰亚胺类树脂组合物(x)得到的膜具有足够的刚性,操作性优异。从上述的观点考虑,拉伸弹性模量进一步优选为2250mpa以上,特别优选为2300mpa以上。另一方面,在拉伸弹性模量为3100mpa以下时,作为膜具有足够的柔软性,因此优选。从上述的观点考虑,拉伸弹性模量进一步优选为3050mpa以下,特别优选为3000mpa以下。

[0152]

在将本发明的聚酰亚胺类树脂组合物(x)用于上述的电声变换器用振动片边缘材料、及电声变换器用振动片边缘材料用的膜的情况下,优选拉伸弹性模量低,优选为3000mpa以下,更优选为低于2500mpa,进一步优选为2400mpa以下,特别优选为2300mpa以下。

[0153]

本发明的聚酰亚胺类树脂组合物(x)的按照jis k7127基准测定得到的拉伸断裂伸长率优选为130%以上,更优选为135%以上。在拉伸断裂伸长率为上述范围时,将本发明的聚酰亚胺类树脂组合物(x)制成膜时的耐冲击性优异。另外,不发生断裂等不良情况,可以稳定地成型或二次加工成各种形状。

[0154]

需要说明的是,在将本发明的聚酰亚胺类树脂组合物(x)用于上述的电声变换器用振动片边缘材料、及电声变换器用振动片边缘材料用的膜的情况下,如上所述优选拉伸断裂伸长率更高,进一步优选为200%以上,更进一步优选为250%以上。

[0155]

需要说明的是,聚酰亚胺类树脂组合物(x)的拉伸弹性模量及拉伸断裂伸长率是指,使用φ40mm同向双螺杆挤出机在340℃下将树脂组合物进行混炼,然后通过t模头挤出,接着用约200℃的浇铸辊进行骤冷,制作厚度0.1mm的膜,对该膜进行测定所得到的值。

[0156]

此外,本发明的聚酰亚胺类树脂组合物(x)除了上述的成分以外,还可以在不脱离本发明的主旨的范围适当配合其它的树脂、填充材料、各种添加剂,例如,热稳定剂、紫外线吸收剂、光稳定剂、成核剂、着色剂、润滑剂、阻燃剂等。

[0157]

<聚酰亚胺类树脂组合物(x)的成型体>

[0158]

可以由上述的本发明的聚酰亚胺类树脂组合物(x)成型为成型体。作为使用本发明的聚酰亚胺类树脂组合物(x)进行成型而得到的成型体,从刚性、耐冲击性优异的方面考虑,优选举出上述的膜。膜的特征如上述中说明的那样。另外,作为成型体,除了膜以外,还可以列举例如具有板、管、棒、盖、瓶等形状的成型体。

[0159]

作为成型体及膜的用途,可以列举汽车用构件、飞机用构件、电气/电子用构件等要求耐热性、刚性、耐冲击性的用途。

[0160]

另外,对于聚酰亚胺类树脂组合物(x)而言,如上所述,在这些用途中,优选用作电声变换器用振动片边缘材料。需要说明的是,如上所述,电声变换器用振动片边缘材料例如是通过将膜进行二次加工而得到的。这样的电声变换器用振动片边缘材料的特征如上述中说明的那样。

[0161]

<成型体的制造方法>

[0162]

作为上述成型体的制造方法,没有特别限定,可以采用公知的方法,例如挤出成型、注塑成型、吹塑成型、真空成型、压缩空气成型、压制成型等。

[0163]

另外,作为由聚酰亚胺类树脂组合物(x)形成的膜的成型(成膜)方法,没有特别限定,可以采用公知的方法,例如使用t模头的挤出浇铸法、压延法、或流延法等,其中,从膜的生产性等方面考虑,优选采用使用t模头的挤出浇铸法。需要说明的是,使用t模头的挤出浇铸法的详细情况如上所述,省略其说明。

[0164]

另外,由聚酰亚胺类树脂组合物(x)形成的膜可以是沿一个方向或两个方向实施了拉伸的单向或双向拉伸膜,作为拉伸膜的制造方法,可以列举:在通过t模头浇铸法、压制法、压延法等制作了作为前体的未拉伸膜之后,通过辊拉伸法、拉幅机拉伸法等进行拉伸成型的方法;或者利用吹胀法、管膜法等整体地进行熔融挤出和拉伸成型的方法。

[0165]

使用本发明的聚酰亚胺类树脂组合物(x)进行成型而得到的膜的厚度没有特别限制,通常为1~200μm。另外,以膜在挤出机的行进方向(md)和其正交方向(td)上的物性的各向异性尽可能减小的方式进行成膜也是很重要的。

[0166]

如上所述,本发明提供一种将结晶性聚酰亚胺树脂(a)用于电声变换器用振动片边缘材料的方法。在本发明中,如以上说明的那样,通过使用结晶性聚酰亚胺树脂(a),可以使电声变换器用振动片边缘材料的耐热性、高输出功率时的耐久性、低音至高音的播放性、二次加工性等为优异的性能。

[0167]

另外,本发明提供一种将聚酰亚胺类树脂组合物(x)用于电声变换器用振动片边缘材料、或除了该边缘材料以外的成型体、膜的方法。在本发明中,通过使用聚酰亚胺类树脂组合物(x),可以使电声变换器用振动片边缘材料、成型体及膜的耐热性、刚性、耐冲击性等为优异的性能。

[0168]

需要说明的是,一般而言,“膜”是指,与长度及宽度相比,厚度极小,且最大厚度可任意限定的薄且平的产品,其通常以卷的形式供给(jis k6900),一般而言,“片”是指,在jis的定义中,薄、且其厚度相对于长度和宽度较小的平的产品。但是,片与膜之间并无明显界限,在本发明中,没有必要在文字上将两者区分开,因此在本发明中,称作“膜”时也包括“片”,称作“片”时也包括“膜”。

[0169]

实施例

[0170]

以下,通过实施例进一步详细地进行说明,但本发明并不受这些实施例的任何限制。需要说明的是,如下所述地进行对本说明书中记载的原料、以及本发明的聚酰亚胺类树脂组合物及用于本发明的电声变换器用振动片边缘材料的膜的各种测定。

[0171]

(1)玻璃化转变温度

[0172]

对各原料、原料颗粒及得到的膜,使用粘弹性测定装置dva-200(it计测控制株式会社制造),以应变0.1%、频率10hz、升温速度3℃/分进行动态粘弹性的温度分散测定(jis k7244-4法的动态粘弹性测定),将显示损耗角正切值(tanδ)的主分散的峰的温度作为玻璃化转变温度。

[0173]

(2)结晶熔融温度、结晶熔融焓、以及降温时的结晶化温度

[0174]

对各种原料及得到的膜,按照jis k7121使用差示扫描量热仪(dsc)以加热速度10℃/分进行测定,测定了升温过程中的结晶熔融温度及结晶熔融焓。然后,对结晶性材料测定了以10℃/分降温时的结晶化峰(降温结晶化温度)的温度,根据与结晶熔融温度之差评价了结晶化速度。

[0175]

(3)拉伸弹性模量

[0176]

对得到的膜,以jis k7127为基准在温度23℃的条件下进行了测定。

[0177]

(4)抗折强度

[0178]

对得到的膜,以jis p8115为基准在温度23℃的条件下进行了测定。

[0179]

(5)拉伸断裂伸长率

[0180]

对得到的膜,以jis k7127为基准在温度23℃、试验速度200mm/分钟的条件下进行了测定。

[0181]

1.结晶性聚酰亚胺树脂(a)

[0182]

(a)-1:结晶性聚酰亚胺树脂(三菱瓦斯化学株式会社制造、商品名:saplim(

サープリム

)to65s、四羧酸成分:均苯四甲酸=100摩尔%、二胺成分:1,3-双(氨基甲基)环己烷/八亚甲基二胺=60/40(摩尔基准)、结晶熔融温度:322℃、结晶熔融焓:40j/g、玻璃化转变温度:208℃)

[0183]

2.聚醚酰亚胺树脂(b)

[0184]

(b)-1:聚醚酰亚胺(sabic innovative plastics公司制造、ultem 1000、玻璃化转变温度:232℃)

[0185]

(b)-2:聚醚酰亚胺(sabic innovative plastics公司制造、ultem crs5001、玻璃化转变温度:240℃)

[0186]

(实施例1)

[0187]

使用φ40mm的单螺杆挤出机在340℃下对作为结晶性聚酰亚胺树脂(a)的(a)-1进行熔融混炼,然后通过t模头挤出,接着用约200℃的浇铸辊进行加热、结晶化,制作了厚度25μm的结晶化膜。对得到的膜进行上述(1)~(5)的测定。将结果示于表1。

[0188]

(比较例1)

[0189]

使用(b)-1:聚醚酰亚胺1000(sabic innovative plastics公司制造、ultem 1000、非晶性树脂、玻璃化转变温度:232℃)来代替结晶性聚酰亚胺树脂(a),并将成型温度设为380℃,除此以外,通过与实施例1相同的方法进行了膜的制作及测定。将结果示于表1。

[0190]

(比较例2)

[0191]

使用(b)-2:聚醚酰亚胺5000(sabic innovative plastics公司制造、ultem crs5001、非晶性树脂、玻璃化转变温度:240℃)来代替结晶性聚酰亚胺树脂(a),并将成型温度设为380℃,除此以外,通过与实施例1相同的方法进行了膜的制作及测定。将结果示于表1。

[0192]

表1

[0193][0194]

在实施例1中,以使其结晶化的状态使用了以本发明的结晶性聚酰亚胺树脂(a)为主成分的膜。由于该膜的拉伸弹性模量为适当的范围,因此,不仅刚性(硬挺性)及操作性优异,而且低音频频段的播放性也优异。另外,由于通常结晶化后的膜的韧性降低,因此存在抗折强度、拉伸断裂伸长率的值降低的倾向,但该膜在进行了结晶化的状态下,也对这些项目显示出足够优异的值,而且高输出功率时的耐久性优异。另外,由于结晶熔融焓、结晶熔融温度、抗折强度、拉伸断裂伸长率为优选的范围,因此,耐热性、高输出功率时的耐久性、二次加工性优异。此外,由于结晶熔融温度与降温时的结晶化温度之差小,因此,结晶化速度足够快,通过用浇铸辊的热处理得到了具有足够结晶性的25μm的膜。

[0195]

另一方面,在比较例1及2中,使用了由作为耐热性非晶性树脂的聚醚酰亚胺形成的膜。由于该膜使用了非晶性树脂,因此不具有熔点,耐热性差。另外,拉伸弹性模量高,不仅低音的播放性差,而且抗折强度、拉伸断裂伸长率低,因此高输出功率时的耐久性、二次加工性也不足。

[0196]

(实施例2)

[0197]

将(b)-1及(a)-1的混合质量比((b)/(a))以80/20的比例进行干式混合,然后使用φ40mm同向双螺杆挤出机在340℃下进行混炼,然后通过t模头进行挤出,接着用约200℃的浇铸辊进行骤冷,制作了厚度0.1mm的膜。对于得到的膜进行了玻璃化转变温度、拉伸弹性

模量、拉伸断裂伸长率及抗折强度的评价。将结果示于表1。

[0198]

(实施例3)

[0199]

将(b)-1与(a)-1的混合质量比((b)/(a))设为60/40,除此以外,通过与实施例1相同的方法进行了膜的制作、评价。将结果示于表1。

[0200]

(实施例4)

[0201]

将(b)-1与(a)-1的混合质量比((b)/(a))设为40/60,除此以外,通过与实施例1相同的方法进行了膜的制作、评价。将结果示于表1。

[0202]

(实施例5)

[0203]

将(b)-1与(a)-1的混合质量比((b)/(a))设为30/70,除此以外,通过与实施例1相同的方法进行了膜的制作、评价。将结果示于表1。

[0204]

(实施例6)

[0205]

将(b)-1与(a)-1的混合质量比((b)/(a))设为20/80,除此以外,通过与实施例1相同的方法进行了膜的制作、评价。将结果示于表1。

[0206]

(实施例7)

[0207]

使用了(b)-2来代替(b)-1,除此以外,通过与实施例2相同的方法进行了膜的制作、评价。将结果示于表1。

[0208]

(实施例8)

[0209]

使用了(b)-2来代替(b)-1,并将(b)-2与(a)-1的混合质量比((b)/(a))设为60/40,除此以外,通过与实施例2相同的方法进行了膜的制作、评价。将结果示于表1。

[0210]

(实施例9)

[0211]

使用了(b)-2来代替(b)-1,并将(b)-2与(a)-1的混合质量比((b)/(a))设为40/60,除此以外,通过与实施例2相同的方法进行了膜的制作、评价。将结果示于表1。

[0212]

(实施例10)

[0213]

使用了(b)-2来代替(b)-1,并将(b)-2与(a)-1的混合质量比((b)/(a))设为30/70,除此以外,通过与实施例2相同的方法进行了膜的制作、评价。将结果示于表1。

[0214]

(实施例11)

[0215]

使用了(b)-2来代替(b)-1,并将(b)-2与(a)-1的混合质量比((b)/(a))设为20/80,除此以外,通过与实施例2相同的方法进行了膜的制作、评价。将结果示于表1。

[0216]

(实施例12)

[0217]

除了单独使用了(a)-1以外,通过与实施例2相同的方法进行了膜的制作、评价。将结果示于表1。

[0218]

(比较例3)

[0219]

除了单独使用了(b)-1以外,通过与实施例2相同的方法进行了膜的制作、评价。将结果示于表1。

[0220]

(比较例4)

[0221]

除了单独使用了(b)-2以外,通过与实施例2相同的方法进行了膜的制作、评价。将结果示于表2。

[0222][0223]

由实施例2~11的组合物形成的膜虽然是聚醚酰亚胺树脂(a)和结晶性聚酰亚胺树脂(b)的混合物,但以主分散的峰所表示的玻璃化转变温度均为单一的,可以确认为相容

体系。该膜的全部物性均包含于适当的范围。另外,虽然实施例12的膜的全部物性基本上包含于适当的范围,但拉伸弹性模量较低,可以认为在以薄膜使用时操作性比其它的实施例2~11低。

[0224]

另一方面,对于比较例3及4的膜而言,拉伸弹性模量高,柔软性不足,而且拉伸断裂伸长率的值低,耐冲击性也不足。

- 该技术已申请专利。仅供学习研究,如用于商业用途,请联系技术所有人。

- 技术研发人员:莲池真保

- 技术所有人:三菱化学株式会社

- 我是此专利的发明人

- 该领域下的技术专家

- 如您需求助技术专家,请点此查看客服电话进行咨询。

- 1、王老师:1.数字信号处理 2.传感器技术及应用 3.机电一体化产品开发 4.机械工程测试技术 5.逆向工程技术研究

- 2、王老师:1.机器人 2.嵌入式控制系统开发

- 3、孙老师:1.振动信号时频分析理论与测试系统设计 2.汽车检测系统设计 3.汽车电子控制系统设计

- 4、毕老师:机构动力学与控制

- 5、袁老师:1.计算机视觉 2.无线网络及物联网

- 如您是高校老师,可以点此联系我们加入专家库。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1

精彩留言,会给你点赞!

专利分类正在加载中....