复合型鼓纸的制作方法

1.本公开的实施例涉及注塑成型技术领域,具体涉及复合型鼓纸。

背景技术:

2.鼓纸是喇叭中的主要发声部件,决定着喇叭音质。其中,复合鼓纸通过不同材质的胴体和悬边粘合而成。胴体通常采用金属质体,悬边采用橡胶等。

3.采用上述粘合的方式制作复合型鼓纸,往往存在如下技术问题:

4.第一,采用粘合的连接方式,由于粘合的面积有限,通常会影响胴体和悬边的粘合力,影响鼓纸的整体强度。

5.第二,粘合的过程较为复杂,往往包括点胶、粘合以及静置等工艺流程,影响鼓纸的生产效率。

技术实现要素:

6.本公开的内容部分用于以简要的形式介绍构思,这些构思将在后面的具体实施方式部分被详细描述。本公开的内容部分并不旨在标识要求保护的技术方案的关键特征或必要特征,也不旨在用于限制所要求的保护的技术方案的范围。

7.本公开的一些实施例提出了复合型鼓纸,来解决以上背景技术部分提到的技术问题中的一项或多项。

8.该复合型鼓纸包括胴体和与上述胴体接合的悬边;上述胴体呈喇叭形设置,上述胴体的外缘设置有环形接合区段,在上述环形接合区段上设置有多个贯通上述胴体的加强连接孔;上述悬边内缘设置有环形压料区段,在组装好的状态下,上述环形压料区段包裹上述环形接合区段以实现连接,上述环形压料区段填充上述多个加强连接孔。

9.在一些实施例中,上述悬边在注塑模具的协助下,成型和接合到上述胴体。

10.在一些实施例中,上述注塑模具包括定模板和动模板,上述定模板设置有鼓纸型芯,上述动模板设置有鼓纸型腔,当上述动模板与上述定模板贴合时,上述型芯与上述型腔形成的模腔包括相连通的悬边模腔、环形压料区段模腔和与上述胴体厚度相匹配胴体放置腔,在工作状态下,上述胴体置于上述胴体放置腔中,上述胴体的环形接合区段处于上述环形压料区段模腔中。

11.在一些实施例中,上述鼓纸型芯对应上述环形压料区段的位置设置有第一环形内凹部,上述鼓纸型腔对应上述环形压料区段的位置设置有第二环形内凹部,在工作状态下,上述第一环形内凹部和上述第二环形内凹部形成上述环形压料区段模腔。

12.在一些实施例中,上述鼓纸型芯的底部设置有圆柱形凸起部,在组装好的状态下,上述圆柱形凸起部的外壁与上述胴体底部的环形构件的内壁接合;上述鼓纸型腔的中部设置有圆柱形内凹部,在组装好的状态下,上述圆柱形内凹部的内壁与上述环形构件的外壁接合。

13.在一些实施例中,上述定模板上设置有进料口,上述进料口包括相连通的缓存区

段、变径区段和与上述悬边模腔连通的进料腔,上述缓存区段用于填充注塑胶,上述变径区段用于增加注塑压力,上述进料腔呈扁平状。

14.在一些实施例中,上述定模板的连接端设置有与上述变径区段相连通的第一扁平状内凹部,上述动模板的连接端设置有第二扁平状内凹部,在工作状态下,上述第一扁平状内凹部与上述第二扁平状内凹部接合,以形成上述进料腔。

15.在一些实施例中,上述定模板包括第一排气通道,上述第一排气通道从上述定模板的一侧贯通上述鼓纸型芯,在工作状态下,上述第一排气通道指向上述胴体的内表面。

16.在一些实施例中,上述动模板包括第二排气通道,上述第二排气通道从上述动模板的一侧贯通上述鼓纸型腔,在工作状态下,上述第二排气通道指向上述胴体的外表面。

17.在一些实施例中,上述进料口的对侧设置有冷料井,上述冷料井与上述悬边模腔连通。

18.本公开的上述各个实施例具有如下有益效果:通过本公开的一些实施例的复合鼓纸,能够提高胴体与悬边的接合强度。具体来说,造成相关的鼓纸整体强度较差的原因在于:胴体和悬边采用粘合的接合方式,粘合面积往往制约着粘合强度。基于此,本公开的一些实施例的复合鼓纸不仅包括胴体和悬边,在胴体与悬边的环形接合区段上还设置有多个贯通上述胴体的加强连接孔。也因为有了加强连接孔的参与,可以增加胴体与悬边的粘合面积。具体而言,当采用粘合液粘合上述胴体和悬边时,粘合液不仅会设置到胴体和悬边之间进行粘合,同时该粘合液还会填充到上述加强连接孔中。粘合液在胴体和悬边之间形成的粘合层会与填充到加强连接孔中的粘合液形成的粘合柱一体形成。因此,在该鼓纸受到外力作用时,粘合层与粘合柱能够提供多向反作用力,使得该鼓纸的强度提高。

附图说明

19.结合附图并参考以下具体实施方式,本公开各实施例的上述和其他特征、优点及方面将变得更加明显。贯穿附图中,相同或相似的附图标记表示相同或相似的元素。应当理解附图是示意性的,原件和元素不一定按照比例绘制。

20.图1是根据本公开的复合型鼓纸的一些实施例的剖视图;

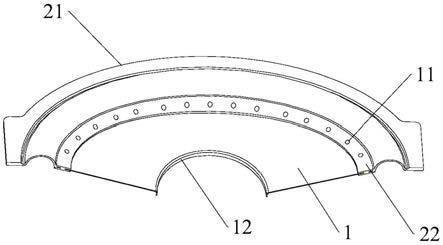

21.图2是根据本公开的胴体的一些实施例的结构示意图;

22.图3是根据本公开的悬边的一些实施例的结构示意图;

23.图4是根据本公开的定模板的一些实施例的结构示意图;

24.图5是根据本公开的动模板的一些实施例的结构示意图;

25.图6是根据本公开的定模板的一些实施例的剖视图;

26.图7是根据本公开的动模板的一些实施例的剖视图;

27.图8是根据本公开的合模状态的一些实施例的剖视图;

28.图9是根据本公开的合模状态的一些实施例的局部放大图;

29.图10是根据本公开的注塑状态的一些实施例的剖视图;

30.图11是根据本公开的注塑状态的一些实施例的局部放大图。

具体实施方式

31.下面将参照附图更详细地描述本公开的实施例。虽然附图中显示了本公开的某些

实施例,然而应当理解的是,本公开可以通过各种形式来实现,而且不应该被解释为限于这里阐述的实施例。相反,提供这些实施例是为了更加透彻和完整地理解本公开。应当理解的是,本公开的附图及实施例仅用于示例性作用,并非用于限制本公开的保护范围。

32.另外还需要说明的是,为了便于描述,附图中仅示出了与有关实用新型相关的部分。在不冲突的情况下,本公开中的实施例及实施例中的特征可以相互组合。

33.需要注意,本公开中提及的“第一”、“第二”等概念仅用于对不同的装置、模块或单元进行区分,并非用于限定这些装置、模块或单元所执行的功能的顺序或者相互依存关系。

34.需要注意,本公开中提及的“一个”、“多个”的修饰是示意性而非限制性的,本领域技术人员应当理解,除非在上下文另有明确指出,否则应该理解为“一个或多个”。

35.本公开实施方式中的多个装置之间所交互的消息或者信息的名称仅用于说明性的目的,而并不是用于对这些消息或信息的范围进行限制。

36.下面将参考附图并结合实施例来详细说明本公开。

37.首先,请参见图1、图2和图3,图1是根据本公开的复合型鼓纸的一些实施例的剖视图。图2是根据本公开的胴体的一些实施例的结构示意图。图3是根据本公开的悬边的一些实施例的结构示意图。如图1所示,该复合型鼓纸包括胴体1和悬边(图中未整体标示)。如图2所示,上述胴体1呈喇叭形设置。在胴体的底部(图1中的方向)可以设置环形构件12凸出于该胴体1。该胴体1可以采用金属质体制作而成。

38.如图3所示,上述悬边中空设置,包括悬边主体21和环形压料区段22。在悬边的内缘设置有环形压料区段22。在组装好的状态下,上述环形压料区段22会与胴体1外缘的内外表面接合,从而包裹住该胴体1的外缘,进而在粘合液的助力下形成复合型鼓纸。

39.上述胴体1的与环形压料区段22接合的部分可以作为环形接合区段(图中未标示)。在该环形接合区段上,可以设置多个加强连接孔11。上述加强连接孔11贯通上述胴体1。需要说明的是,上述加强连接孔11的轴向方向可以进行调整。例如竖直设置或者呈一定角度的设置。本领域技术人员可以根据实际情况进行调整。此外,虽然图1中上述加强连接孔11的形状是以圆柱形进行示出的,但这不是唯一的,上述加强连接孔11也可以是其它形状。

40.可选地,该鼓纸在制作过程中,可以将胴体放置到模具中。使悬边直接在该模具中成型,并且粘合到上述胴体的环形接合区段。从而可以提高该鼓纸的加工效率。

41.接下来将结合图4、图5图6和图7对上述模具进行说明。图4是根据本公开的定模板的一些实施例的结构示意图。图5是根据本公开的动模板的一些实施例的结构示意图。图6是根据本公开的定模板的一些实施例的剖视图。图7是根据本公开的动模板的一些实施例的剖视图。如图4

‑

7所示,上述模具可以包括动模板4和定模板3。其中,定模板3设置有与鼓纸内壁结构相匹配的鼓纸型芯31。动模板4设置有与鼓纸外壁结构相匹配的鼓纸型腔41。

42.接下来请参阅图8和图9。图8是根据本公开的合模状态的一些实施例的剖视图。图9是根据本公开的合模状态的一些实施例的局部放大图。需要说明的是,图8和图9示出的合模状态示出的是定模板与动模板接合的状态。此时,未放置胴体1。如图8和图9所示,当上述定模板3与动模板4合模时,上述鼓纸型芯31与鼓纸型腔41之间能够形成模腔(图中未整体标示)。该模腔包括相连通的悬边模腔51、环形压料区段模腔52和胴体放置腔53。其中,上述胴体放置腔53的厚度与胴体1的厚度相匹配。

43.最后请参阅图10和图11。图10是根据本公开的注塑状态的一些实施例的剖视图。图11是根据本公开的注塑状态的一些实施例的局部放大图。在实际工作中,上述胴体1放置到胴体放置腔53中,胴体1的环形接合区段处于上述环形压料区段模腔52。胴体1的喇叭形主体处于胴体放置腔53中。并且胴体1的内外壁分别于鼓纸型芯31和鼓纸型腔32接合。

44.重新参阅图6、图7和图10。如图6和图7所示,在鼓纸型芯31上对应上述环形压料区段22的位置设置有第一环形内凹部521。上述鼓纸型腔41对应设置有第二环形内凹部522。如图10所示,当上述定模板4和动模板3合模时,上述第一环形内凹部521与第二环形内凹部522接合,从而形成环形压料区段模腔52。

45.如图6和图7所示,上述鼓纸型芯31的底部设置有圆柱形凸起部311。如图11所示,在组装好的状态下,上述圆柱形凸起部311的外壁与上述胴体1底部的环形构件12的内壁接合。如图6和图7所示,上述鼓纸型腔41的中部设置有圆柱形内凹部411。如图11所示,在组装好的状态下,上述圆柱形内凹部411的内壁与上述环形构件12的外壁接合。如此一来,在注塑过程中,上述胴体1能够稳定地设置到上述胴体放置腔53中。

46.上述技术方案作为本公开的实施例的一个发明点,解决了背景技术提及的技术问题二“粘合的过程较为复杂,影响鼓纸的生产效率”。导致鼓纸生产效率偏低的因素往往如下:现有的鼓纸往往通过粘合的方式连接上述胴体和悬边。然而粘合的工艺流程包括点胶、压合以及静置等多到工序。从而降低了鼓纸的生产效率。如果解决了上述因素,就能达到提高鼓纸生产效率的效果。为了达到这一效果,本公开引入的模具可以将悬边直接成型到胴体上。从而完成悬边的成型和与胴体的粘合。在实际工作中,首先将胴体1放置到动模板4的鼓纸型腔41中。此时,胴体1除去环形接合区段部分的外壁与鼓纸型腔41接合。胴体1底部的环形构件12的外壁也与鼓纸型腔41的圆柱形内凹部411接合。当上述定模板3与动模板4合模进行注塑时,胴体1的环形接合区段处于第一环形内凹部521与第二环形内凹部522接合形成的环形压料模腔52中。胴体1的内壁与鼓纸型腔41接合。环形构件12的内壁也与鼓纸型芯31的圆柱形凸起部311接合,从而可以使该胴体1稳定地放置到胴体放置腔53中。在注塑过程中,原料从上述悬边模腔51中注入,并且进入到环形压料区段模腔52,从而在该悬边成型的过程中,会包裹胴体1的环形压料区段,同时填充上述加强连接孔11。由于胴体放置腔53的厚度与胴体1的厚度相匹配,从而上述原料不能进入到胴体放置腔53中。如此一来,能够在完成悬边成型的同时,实现与胴体的接合。大幅度地提高了鼓纸的加工效率。

47.此外,采用胴体放置到模具中,使悬边直接在该模具中成型,并且粘合到上述胴体的环形接合区段以及加强连接孔的方式,制作而成的复合型鼓纸,能够在声音的振动下,使得悬边与胴体紧密地接合。避免了悬边与胴体接合处的分离,而造成音质不佳的问题出现。从而提高了该复合型鼓纸的可靠性。

48.可选地,如图6所示,上述定模板3上设置有进料口(图中未整体标示),上述进料口包括相连通的缓存区段61、变径区段62和与上述悬边模腔连通的进料腔。上述缓存区段61用于填充原料。上述变径区段62用于增加注塑压力,上述进料腔呈扁平状。

49.上述定模板3的连接端设置有与上述变径区段62相连通的第一扁平状内凹部631。上述动模板4的连接端设置有第二扁平状内凹部632。在工作状态下,上述第一扁平状内凹部631与上述第二扁平状内凹部632接合,以形成上述进料腔。该进料腔扁平状设置,能够使原料注入更均匀。

50.上述定模板3包括第一排气通道71,上述第一排气通道71从上述定模板3的一侧贯通上述鼓纸型芯31。在工作状态下,上述第一排气通道71指向上述胴体1的内表面。

51.上述动模板4包括第二排气通道72,上述第二排气通道72从上述动模板4的一侧贯通上述鼓纸型腔41。在工作状态下,上述第二排气通道72指向上述胴体1的外表面。

52.如图8所示,上述进料口的对侧设置有冷料井8,上述冷料井与上述悬边模腔51连通。上述冷料井8用于暂存原料中的前锋冷料。

53.以上描述仅为本公开的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本公开中所涉及的实用新型范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离上述实用新型构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本公开中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1