一种哑光同体智能手机后盖的制作方法

:

1.本实用新型涉及电子产品壳体技术领域,特指一种哑光同体智能手机后盖。

背景技术:

2.随着5g时代的到来,智能手机背板的发展可能出现分化,双面玻璃盖板成为高端智能手机外壳的主流技术路线,在高端手机方面,还采用了一种强化陶瓷,强化陶瓷的主要特点表现在除了整体重量轻盈外,而且实际的触感也不错,但陶瓷机身造价比较昂贵目前不适合大规模的应用,在中低端手机方面,基于成本价格、5g信号和无线充电技术综合考虑,塑料手机壳必然重新兴起。

3.塑料手机壳在光学、成型和外观都可以有非常良好的性能,但是目前的注塑手机后盖在产品外观多样化的同时,表面硬度还有不足,会影响到产品的质量和外观,所以产品改良已成必然,现有市场注塑手机后盖光哑同体效果实现方式为模具局部蚀刻咬花,因材料特性表面硬度只能达到f等级,达不到产品耐划伤的要求。

技术实现要素:

4.本实用新型的目的是针对现有技术的不足,而提供一种哑光同体智能手机后盖,其结构简单,首先在0.2mm-1.0mm厚度基层板材的背面印刷图文,再转印一层0.01mm-0.1mm厚度的纹理层,在纹理层上增加真空电镀层,在真空电镀层上印刷0.02mm-0.06mm厚度的油墨层,然后在基层板材表面再淋涂哑光uv硬化液进行固化,通过在板材表面淋涂哑光uv硬化液,实现硅化层表面达到雾面效果,最终实现产品外观光哑同体的效果,使产品表面硬化达到5h,并在表面硬化淋涂层上进行局部二次淋涂哑光uv硬化液使其达到外观多样化的效果。

5.为实现上述目的,本实用新型采用如下技术方案:一种哑光同体智能手机后盖,包括基层板材、局部印刷层、背面纹理转印层、真空电镀层、底层油墨印刷层、表面硬化淋涂层和局部表面硬化淋涂层,基层板材的上表面设置有表面硬化淋涂层,表面硬化淋涂层上表面设置有局部表面硬化淋涂层,基层板材的背面依次设置有局部印刷层、背面纹理转印层、真空电镀层、底层油墨印刷层,局部印刷层设置在背面纹理转印层的内部。

6.所述的基层板材为pc板、pmma板、pet板、abs板、pvc板、玻纤板中的任意一种以及任意组合中的一种,基层板材的厚度为0.2mm-1.0mm。

7.所述的背面纹理转印层为uv胶水和色精混合、uv胶水和色膏混合、uv胶水和色浆混合的任意一种,背面纹理淋涂层的厚度为0.01mm-0.1mm。

8.所述的真空电镀层为通过电阻式蒸发电镀、磁控溅射电镀、电子枪蒸发镀的任意一种方式,采用元素铟、锡、镐镀膜,真空电镀层的厚度均为50nm-500nm。

9.所述的底层油墨印刷层为溶剂型油墨、uv型油墨、水性油墨、树脂型油墨的任意一种,底层油墨印刷层的厚度为0.02mm-0.06mm。

10.所述的表面硬化淋涂层为哑光uv硬化液,厚度为5~20um。

11.本实用新型有益效果为:一种哑光同体智能手机后盖,包括基层板材、局部印刷层、背面纹理淋涂层、真空电镀层、底层油墨印刷层、硬化淋涂层和表面纹理淋涂层,其特征在于:基层板材的上表面设置有硬化淋涂层,硬化淋涂层上表面设置有表面纹理淋涂层,基层板材的背面依次设置有局部印刷层、背面纹理淋涂层、真空电镀层、底层油墨印刷层,局部印刷层设置在背面纹理淋涂层的内部,通过在后盖基层板材的背面和表面淋涂纹理效果,可以实现外观有纹理变化及有手感的效果,代替了以往的喷涂或转印工艺,在后盖表面可以实现光面哑面同体,同时节约了物料及资源。

附图说明:

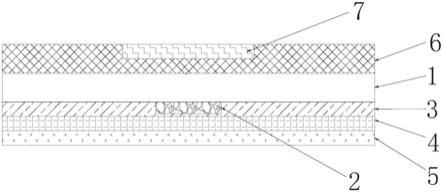

12.图1是本实用新型的结构示意图

13.图2是本实用新型的实施流程图。

具体实施方式:

14.见图1、图2所示:本实用新型一种哑光同体智能手机后盖,包括基层板材1、局部印刷层2、背面纹理转印层3、真空电镀层4、底层油墨印刷层5、表面硬化淋涂层6和局部表面硬化淋涂层7,基层板材1的上表面设置有表面硬化淋涂层6,表面硬化淋涂层6上表面设置有局部表面硬化淋涂层7,基层板材1的背面依次设置有局部印刷层2、背面纹理转印层3、真空电镀层4、底层油墨印刷层5,局部印刷层2设置在背面纹理转印层3的内部。

15.所述的基层板材1为pc板、pmma板、pet板、abs板、pvc板、玻纤板中的任意一种以及任意组合中的一种,基层板材1的厚度为0.2mm-1.0mm。

16.所述的背面纹理转印层3为uv胶水和色精混合、uv胶水和色膏混合、uv胶水和色浆混合的任意一种,背面纹理淋涂层3的厚度为0.01mm-0.1mm。

17.所述的真空电镀层4为通过电阻式蒸发电镀、磁控溅射电镀、电子枪蒸发镀的任意一种方式,采用元素铟、锡、镐镀膜,真空电镀层4的厚度均为50nm-500nm。

18.所述的底层油墨印刷层5为溶剂型油墨、uv型油墨、水性油墨、树脂型油墨的任意一种,底层油墨印刷层5的厚度为0.02mm-0.06mm。

19.所述的表面硬化淋涂层6为哑光uv硬化液,厚度为5~20um。

20.本实用新型一种哑光同体智能手机后盖,通过在0.2mm-1.0mm厚度基层板材的背面印刷图文,再转印一层0.01mm-0.1mm厚度的纹理层,在纹理层上增加真空电镀层,在真空电镀层上印刷0.02mm-0.06mm厚度的油墨层,然后在基层板材表面再淋涂哑光uv硬化液进行固化,通过在板材表面淋涂哑光uv硬化液,实现硅化层表面达到雾面效果,最终实现产品外观光哑同体的效果,使产品表面硬化达到5h,并在表面硬化淋涂层上进行局部二次淋涂哑光uv硬化液使其达到外观多样化的效果。

21.哑光同体智能手机后盖哑光同体智能手机后盖形成工艺:

22.第一步,采用pc板、pmma板、pet板、abs板、pvc板、玻纤板中任意一种及前述材料相互合成或组合材料中的一种材料为基层板材1,在基层板材1底面印刷局部印刷层2,局部印刷层2可印logo及字符图纹;

23.第二步,在基层板材1底面印刷局部印刷层2后通过淋涂的方式进行增加背面纹理转印层33;

24.第三步,在增加背面纹理转印层3后的板材底面通过电阻式蒸发电镀、磁控溅射电镀、电子枪蒸发镀的方式增加真空电镀层4,真空电镀层4采用元素铟、锡、镐镀膜;

25.第四步,在增加真空电镀层4后的板材底面印刷底层油墨印刷层5;

26.第五步,在基层板材1的表面进行淋涂硬化淋涂层6的哑光uv硬化液,然后进行紫外线光固化(紫外固化能量500-1500mj、光强100-500wm、温度40-70℃、时间5-20s);

27.第六步,在硬化淋涂层6表面局部锣铣凹槽进行淋涂局部表面硬化淋涂层7,然后进行紫外线光固化(紫外固化能量500-1500mj、光强100-500wm、温度40-70℃、时间5-20s);

28.第七步,把光固化后的板材切割形成2.5d结构的哑光同体智能手机后盖;

29.完成第四步后,通过高压成型3d结构(模温100-150℃、压力100-200kg、烘烤温度250-400℃、保压时间10-60s);

30.然后,高压成型3d结构的板材,在进行第五步和第六步,最后再通过cnc切割或激光切割或模具冲切切割形成3d结构的哑光同体智能手机后盖。

31.以上所述仅是本实用新型的较佳实施例,故凡依本实用新型专利申请范围所述的构造、特征及原理所做的等效变化或修饰,均包括于本实用新型专利申请范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1