1.本发明涉及电声转换技术领域,特别涉及一种发声装置和应用该发声装置的电子设备。

背景技术:2.随着消费电子产业的迅猛发展,人们对电子产品的便携性、舒适性及美观性的要求不断提升,而消费类电子产品终端内部芯片、电池、主板等各种主要部件后,留给内置扬声器的空间不断减小。相关技术中,扬声器通常采用电磁驱动,也即扬声器一般通常包括有音圈、磁铁及振膜,音圈与磁铁相互感应并带动振膜推动空气发出声音。而扬声器由于其零部件尺寸的限制,在不影响性能的情况下扬声器体积减小的空间有限,整机设计时可能出现受扬声器尺寸限制无法有效减小整机尺寸,此外电磁扬声器装配工序较多,物料及组装成本较高。

技术实现要素:3.本发明的主要目的是提供一种发声装置和电子设备,旨在提供一种有效减小整机尺寸的发声装置,该发声装置取消了磁路及音圈,有利于产品轻薄化设计,且避免了断线风险,降低了生产成本。

4.为实现上述目的,本发明提出一种发声装置,所述发声装置包括:

5.外壳,所述外壳设有容腔和连通所述容腔的出声孔;

6.振膜组件,所述振膜组件设于所述容腔内,并将所述容腔分隔为间隔的前声腔和后声腔,所述出声孔连通所述前声腔;及

7.驱动组件,所述驱动组件包括第一驱动件和第二驱动件,所述第一驱动件设于所述前声腔内,并与所述振膜组件连接,所述第二驱动件设于所述后声腔内,并与所述振膜组件连接;

8.其中,所述第一驱动件和所述第二驱动件驱动所述振膜组件振动发声。

9.在一实施例中,所述第一驱动件和/或所述第二驱动件为弹簧结构,所述弹簧结构由形状记忆合金制成。

10.在一实施例中,所述形状记忆合金为ti-ni基形状记忆合金、铜基形状记忆合金或铁基形状记忆合金;

11.且/或,所述弹簧结构的伸缩量大于所述振膜组件的振幅,所述弹簧结构的伸缩量小于或等于所述容腔在所述振膜组件振动方向的高度。

12.在一实施例中,所述第一驱动件包括多个弹簧,多个所述弹簧间隔设置,且多个所述弹簧通过导线串联连接;

13.且/或,所述第二驱动件包括多个弹簧,多个所述弹簧间隔设置,且多个所述弹簧通过导线串联连接。

14.在一实施例中,所述第一驱动件和所述第二驱动件对称设于所述振膜组件的相对

两侧。

15.在一实施例中,所述第一驱动件与所述振膜组件粘接;

16.且/或,所述第二驱动件与所述振膜组件粘接;

17.且/或,所述第一驱动件与所述外壳粘接;

18.且/或,所述第二驱动件与所述外壳粘接。

19.在一实施例中,所述外壳对应所述第一驱动件设有第一焊盘,所述第一焊盘与所述第一驱动件焊接连接;

20.且/或,所述外壳对应所述第二驱动件设有第二焊盘,所述第二焊盘与所述第二驱动件焊接连接。

21.在一实施例中,所述振膜组件包括:

22.振膜,所述振膜包括中央部、环绕所述中央部设置的折环部以及设于所述折环部外侧的固定部,所述固定部与所述外壳连接,所述第一驱动件和所述第二驱动件连接于所述中央部的相对两侧;和

23.补强件,所述补强件设于所述第一驱动件和/或所述第二驱动件与所述中央部之间。

24.在一实施例中,所述外壳包括:

25.第一壳体,所述第一壳体设有第一安装槽,所述第一安装槽的底壁设有所述出声孔,所述第一驱动件远离所述振膜组件的一端与所述第一安装槽的底壁连接,并与所述出声孔间隔;和

26.第二壳体,所述第二壳体设有第二安装槽,所述第二驱动件远离所述振膜组件的一端与所述第二安装槽的底壁连接,所述第二壳体和所述第一壳体对接连接,以围合形成所述容腔,且所述固定部夹设于所述第一壳体和所述第二壳体之间。

27.本发明还提出一种电子设备,包括设备壳体和上述所述的发声装置,所述发声装置设于所述设备壳体。

28.本发明技术方案的发声装置通过在外壳内设置容腔,从而利用容腔安装固定和保护振膜组件和驱动组件等部件,使得振膜组件设于容腔内,并将容腔分隔为间隔的前声腔和后声腔,且出声孔连通所述前声腔,并将驱动组件设置为第一驱动件和第二驱动件,使得第一驱动件设于前声腔内,并与振膜组件连接,且第二驱动件设于后声腔内,并与振膜组件连接,也即将第一驱动件和第二驱动件设置于振膜组件的相对两侧,如此可利用第一驱动件和第二驱动件配合驱动振膜组件振动发声,并通过出声孔将声音顺利传出,以实现发声装置的电声转换功能,使得发声装置取消了磁路及音圈结构,避免了音圈的断线风险,有效减小发声装置的整体体积,从而减小整机尺寸,且降低了生产成本。

附图说明

29.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

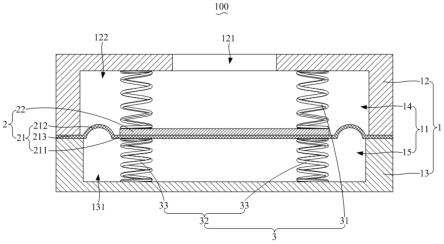

30.图1为本发明一实施例中发声装置的剖面示意图;

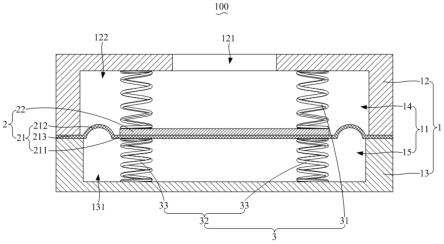

31.图2为本发明一实施例中发声装置去掉第二壳体的部分结构示意图。

32.附图标号说明:

[0033][0034][0035]

本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

[0036]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0037]

需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

[0038]

同时,全文中出现的“和/或”或“且/或”的含义为,包括三个方案,以“a和/或b”为例,包括a方案,或b方案,或a和b同时满足的方案。

[0039]

另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

[0040]

随着消费电子产业的迅猛发展,人们对电子产品的便携性、舒适性及美观性的要求不断提升,而消费类电子产品终端内部芯片、电池、主板等各种主要部件后,留给内置扬

声器的空间不断减小。相关技术中,扬声器通常采用电磁驱动,也即扬声器一般通常包括有音圈、磁铁及振膜,音圈与磁铁相互感应并带动振膜推动空气发出声音。而扬声器由于其零部件尺寸的限制,在不影响性能的情况下扬声器体积减小的空间有限,整机设计时可能出现受扬声器尺寸限制无法有效减小整机尺寸,此外电磁扬声器装配工序较多,物料及组装成本较高。

[0041]

基于上述构思和问题,本发明提出一种发声装置100。可以理解的,发声装置100可应用在电子设备中,电子设备可为电脑、手机、音箱以及应用在汽车上的车载音箱等,在此不做限定。

[0042]

请结合参照图1和图2所示,在本发明实施例中,该发声装置100包括外壳1、振膜组件2及驱动组件3,其中,外壳1设有容腔11和连通容腔11的出声孔121,振膜组件2设于容腔11内,并将容腔11分隔为间隔的前声腔14和后声腔15,出声孔121连通前声腔14,驱动组件3包括第一驱动件31和第二驱动件32,第一驱动件31设于前声腔14内,并与振膜组件2连接,第二驱动件32设于后声腔15内,并与振膜组件2连接;其中,第一驱动件31和第二驱动件32驱动振膜组件2振动发声。

[0043]

在本实施例中,发声装置100的外壳1用于安装、固定和支撑振膜组件2及驱动组件3等部件,也即外壳1为振膜组件2及驱动组件3等部件提供安装基础。为了方便安装和保护振膜组件2及驱动组件3等部件,外壳1具有容腔11。可选地,外壳1的结构可以是具有容腔11的安装壳、盒体或箱体等结构。

[0044]

可以理解的,外壳1可以是一体结构,也可以是分体设置结构。如图1和图2所示,外壳1包括第一壳体12和第二壳体13,也即外壳1采用分体设置,由第一壳体12和第二壳体13两部分结构连接形成一体结构。当然,在其他实施例中,外壳1也可采用一体成型方式加工成型,在此不做限定。

[0045]

在本实施例中,外壳1可以是塑胶材质制成的塑胶件壳体。当然,外壳1也可以是塑胶件和金属件一体注塑成型,在此不做限定。可以理解的,外壳1的第一壳体12和第二壳体13的部分可以采用较薄的钢片制成,使得外壳1设计得更薄,从而极大程度的提高了外壳1内的腔体体积,有效地增加振膜组件2及驱动组件3在容腔11内的体积,进而改善发声装置100的声学性能。

[0046]

可以理解的,通过将驱动组件3设置为第一驱动件31和第二驱动件32,使得第一驱动件31和第二驱动件32设置于振膜组件2的相对两侧,从而将外部电流通入第一驱动件31和第二驱动件32内,使得第一驱动件31和第二驱动件32配合驱动振膜组件2实现振动发声。

[0047]

本发明的发声装置100通过在外壳1内设置容腔11,从而利用容腔11安装固定和保护振膜组件2和驱动组件3等部件,使得振膜组件2设于容腔11内,并将容腔11分隔为间隔的前声腔14和后声腔15,且出声孔121连通前声腔14,并将驱动组件3设置为第一驱动件31和第二驱动件32,使得第一驱动件31设于前声腔14内,并与振膜组件2连接,且第二驱动件32设于后声腔15内,并与振膜组件2连接,也即将第一驱动件31和第二驱动件32设置于振膜组件2的相对两侧,如此可利用第一驱动件31和第二驱动件32配合驱动振膜组件2振动发声,并通过出声孔121将声音顺利传出,以实现发声装置100的电声转换功能,使得发声装置100取消了磁路及音圈结构,避免了音圈的断线风险,有效减小发声装置100的整体体积,从而减小整机尺寸,且降低了生产成本。

[0048]

在一实施例中,第一驱动件31和/或第二驱动件32为弹簧结构,弹簧结构由形状记忆合金制成。

[0049]

在本实施例中,如图1和图2所示,通过将第一驱动件31和/或第二驱动件32设置为弹簧结构,且该弹簧结构由形状记忆合金制成,在第一驱动件31和第二驱动件32内通入电流时,第一驱动件31和第二驱动件32发热,使得自身温度升高,使得由形状记忆合金制成的弹簧结构在温度或应力作用下发生相应的形变以驱动振膜组件2振动,从而实现发声。

[0050]

可选地,第一驱动件31和第二驱动件32均设置为弹簧结构。可以理解的,通过在振膜组件2的相对两侧都设置由形状记忆合金制成的弹簧结构,如此在第一驱动件31和第二驱动件32内通入电流时,振膜组件2相对两侧的弹簧结构均在温度或应力作用下发生相应的形变,以配合驱动振膜组件2振动,从而实现发声。

[0051]

在本实施例中,第一驱动件31的弹簧结构具有未通电情况下的初始状态,该初始状态下第一驱动件31的弹簧结构可以是收缩状态或伸张状态;第二驱动件32的弹簧结构具有未通电情况下的初始状态,该初始状态下第二驱动件32的弹簧结构可以是收缩状态或伸张状态。可以理解的,在未通电的初始状态下,第一驱动件31处于收缩状态时,第二驱动件32处于伸张状态;而第一驱动件31处于伸张状态时,第二驱动件32处于收缩状态。如此在第一驱动件31和第二驱动件32内通入电流时,第一驱动件31和第二驱动件32均由初始状态发生变化为工作状态,也即第一驱动件31的初始状态为收缩状态时,通入电流后第一驱动件31由收缩状态变化为伸张状态,而第二驱动件32的初始状态为伸张状态时,通入电流后第二驱动件32由伸张状态变化为收缩状态,如此在第一驱动件31和第二驱动件32的配合下,实现驱动振膜组件2振动出声。

[0052]

可以理解的,由形状记忆合金制成的弹簧结构在通入电流的情况下,形状记忆合金制成的弹簧结构会发生收缩或伸张形变。在本实施例中,通过由形状记忆合金制成的弹簧结构取代磁路和音圈结构,有效减小磁性对整机内其它电子元器件的影响,以及减小音圈发生断线风险,同时零部件的减少,有利于产品轻薄化设计;且由形状记忆合金制成的弹簧结构取代传统的音圈及磁铁来驱动振膜组件2,可减少稀有材料的过度开发,有效的降低了产品对环境的负荷,从而有效降低了产品成本。

[0053]

可选地,形状记忆合金为ti-ni基形状记忆合金、铜基形状记忆合金或铁基形状记忆合金等,在此不做限定。

[0054]

在一实施例中,弹簧结构的伸缩量大于振膜组件2的振幅,弹簧结构的伸缩量小于或等于容腔11在振膜组件2振动方向的高度。

[0055]

在本实施例中,通过控制和调整弹簧结构的伸缩量,从而保证第一驱动件31和第二驱动件32的配合下,实现驱动振膜组件2振动出声。弹簧结构的伸缩量大于振膜组件2的振幅时,可驱动振膜组件2振动;弹簧结构的伸缩量小于或等于容腔11在振膜组件2振动方向的高度,可有效确保振膜组件2振动不会发生与外壳1的内壁碰撞风险。

[0056]

为了确保第一驱动件31和第二驱动件32的配合下,驱动振膜组件2实现平稳振动出声。在一实施例中,第一驱动件31和第二驱动件32对称设于振膜组件2的相对两侧。可以理解的,如此设置既可以简化第一驱动件31和第二驱动件32的加工生产以及装配步骤,提升装配效率,又可以保证发声装置100的发声效果。

[0057]

可选地,第一驱动件31的弹簧结构形状、结构、大小及数量与第二驱动件32的弹簧

结构形状、结构、大小及数量相同,且对称设于振膜组件2的相对两侧。

[0058]

当然,在其他实施例中,第一驱动件31的弹簧结构形状、结构、大小及数量与第二驱动件32的弹簧结构形状、结构、大小及数量也可以不相同,此时确保振膜组件2的相对两侧第一驱动件31总的弹性模量或伸缩量和第二驱动件32总的弹性模量或伸缩量相当即可,在此不做限定。

[0059]

可选地,第一驱动件31包括多个弹簧结构,第二驱动件32包括多个弹簧结构。弹簧结构的数量可以是两个、三个、四个或多个等,在此不做限定。

[0060]

在一实施例中,第一驱动件31包括多个弹簧33,多个弹簧33间隔设置,且多个弹簧33通过导线34串联连接。可以理解的,如此设置可保证多个弹簧33配合以同时驱动振膜组件2振动,以提高振膜组件2的驱动力,从而确保发声效果。

[0061]

在本实施例中,如图2所示,通过导线34将多个弹簧33串联连接,如此可使得多个弹簧33在通入相同电流,以保证振膜组件2的振动频率。

[0062]

在一实施例中,第二驱动件32包括多个弹簧33,多个弹簧33间隔设置,且多个弹簧33通过导线34串联连接。可以理解的,如此设置可保证多个弹簧33配合以同时驱动振膜组件2振动,以提高振膜组件2的驱动力,从而确保发声效果。

[0063]

在本实施例中,如图2所示,通过导线34将多个弹簧33串联连接,如此可使得多个弹簧33在通入相同电流,以保证振膜组件2的振动频率。

[0064]

可选地,第一驱动件31包括两个、三个、四个或多个弹簧33,第二驱动件32包括两个、三个、四个或多个弹簧33,在此不做限定。

[0065]

在本实施例中,振膜组件2呈方形设置,第一驱动件31包括四个弹簧33,第二驱动件32包括四个弹簧33,也即振膜组件2的相对两侧均设置有四个弹簧33,且振膜组件2相对两侧的四个弹簧33均呈对称设置。可选地,振膜组件2相对两侧的四个弹簧33设置于振膜组件2的四个拐角位置,在此不做限定。

[0066]

在一实施例中,第一驱动件31与振膜组件2粘接,也即第一驱动件31的弹簧33可通过胶水、双面胶或黏胶等与振膜组件2粘接,在此不做限定。第二驱动件32与振膜组件2粘接,也即第二驱动件32的弹簧33可通过胶水、双面胶或黏胶等与振膜组件2粘接。

[0067]

可以理解的,第一驱动件31与外壳1粘接,也即第一驱动件31的弹簧33可通过胶水、双面胶或黏胶等与外壳1粘接,在此不做限定。当然,为确保第一驱动件31与外部电路连接导通,可通过线路或在外壳1内设置导电线路或导电柱等结构,使得第一驱动件31与外壳1粘接时,同时通过导电线路或导电柱等结构与外部电路连接导通。第二驱动件32与振膜组件2粘接,也即第二驱动件32的弹簧33可通过胶水、双面胶或黏胶等与外壳1粘接,在此不做限定。当然,为确保第二驱动件32与外部电路连接导通,可通过线路或在外壳1内设置导电线路或导电柱等结构,使得第二驱动件32与外壳1粘接时,同时通过导电线路或导电柱等结构与外部电路连接导通。

[0068]

在一实施例中,外壳1对应第一驱动件31设有第一焊盘,第一焊盘与第一驱动件31焊接连接。可以理解的,通过在外壳1上设置第一焊盘,使得第一焊盘与第一驱动件31焊接连接,如此可通过第一焊盘与外部电路连通。

[0069]

在本实施例中,第一焊盘可以是嵌设于外壳1的金属导电片、金属导电柱或一体注塑于外壳1内的导电片等结构,在此不做限定。

[0070]

在一实施例中,如图2所示,外壳1对应第二驱动件32设有第二焊盘35,第二焊盘35与第二驱动件32焊接连接。可以理解的,通过在外壳1上设置第二焊盘35,使得第二焊盘35与第二驱动件32焊接连接,如此可通过第二焊盘35与外部电路连通。

[0071]

在本实施例中,第二焊盘35可以是嵌设于外壳1的金属导电片、金属导电柱或一体注塑于外壳1内的导电片等结构,在此不做限定。

[0072]

可选地,第一焊盘的结构与第二焊盘35的结构相同。如图2所示,在一实施例中,第一焊盘和第二焊盘35均包括第一焊片351、第二焊片352以及连接部353,第一焊片351和第二焊片352相对且间隔设置,连接部353连接于第一焊片351和第二焊片352的一端,以使第一焊片351、连接部353及第二焊片352围合形成u型结构,第一焊片351与外壳1连接,第二焊片352与弹簧33连接。

[0073]

可以理解的,如此设置可利用u型结构的第一焊盘和第二焊盘35起到移动的弹性形变功能,以缓和第一驱动件31和第二驱动件32对外壳1的受力。

[0074]

在一实施例中,振膜组件2包括振膜21和补强件22,其中,振膜21包括中央部211、环绕中央部211设置的折环部212以及设于折环部212外侧的固定部213,固定部213与外壳1连接,第一驱动件31和第二驱动件32连接于中央部211的相对两侧,补强件22设于第一驱动件31和/或第二驱动件32与中央部211之间。

[0075]

在本实施例中,通过在振膜21的中央部211设置补强件22,从而利用补强件22加强振膜21的中央部211结构强度。可选地,振膜21与补强件22一体注塑成型。当然,振膜21的中央部211可以是镂空结构,也可以是平板结构,在此不做限定。

[0076]

可选地,补强件22与中央部211一体热压成型。如此可提高振膜21的可靠耐用性能。

[0077]

在本实施例中,振膜21的折环部212可选为u型结构,振膜21的折环部212具有弹性恢复能力。如此设置可提供较大顺性的基础上,占用了很小的振动辐射面,有效增大了振动发声面积。可以理解的,振膜21的固定部213沿折环部212的外侧竖直向上设置,如此设置既可以增大固定部213与外壳1的内壁的接触面积,提高连接稳定性,又可以增大有效发声面积。

[0078]

可选地,补强件22可设于中央部211的上表面或下表面。

[0079]

在一实施例中,外壳1包括第一壳体12和第二壳体13,其中,第一壳体12设有第一安装槽122,第一安装槽122的底壁设有出声孔121,第一驱动件31远离振膜组件2的一端与第一安装槽122的底壁连接,并与出声孔121间隔,第二壳体13设有第二安装槽131,第二驱动件32远离振膜组件2的一端与第二安装槽131的底壁连接,第二壳体13和第一壳体12对接连接,以围合形成容腔11,且固定部213夹设于第一壳体12和第二壳体13之间。

[0080]

在本实施例中,如图1和图2所示,通过将外壳1设置为第一壳体12和第二壳体13,也即外壳1为分体设置,从而方便振膜组件2和驱动组件3等部件的装配。可选地,第一壳体12和第二壳体13均为u型结构,也即第一壳体12设有第一安装槽122,第二壳体13设有第二安装槽131,第二壳体13和第一壳体12对接连接时,第一安装槽122的槽口与第二安装槽131槽口对接连通,以围合形成容腔11。

[0081]

可以理解的,为了提高振膜组件2的安装温度性,振膜21的固定部213夹设于第一壳体12和第二壳体13之间。第一壳体12设有出声孔121,可选地,出声孔121开设于第一安装

槽122的底壁。为了确保后声腔内的气压平衡,第二壳体13设置有泄气孔,泄气孔处设置有透气件,以封堵泄气孔。透气件可采用透气性薄膜或其他透气材质制成,在此不做限定。

[0082]

本发明中的发声装置100通过采用由形状记忆合金制成的弹簧33替代传动磁路和音圈结构,使得弹簧33通电情况下产生形变驱动振膜21发声,也即振膜21两侧的弹簧33在高温下形变进而分别向对侧产生推力/拉力实现。该发声装置100可适用于100hz~3000hz频率下的低音喇叭。如此不仅实现了发声装置100的良好发声效果,同时避免了音圈的断线风险,有效减小发声装置100的整体体积,从而减小整机尺寸,且降低了生产成本。

[0083]

本发明还提出一种电子设备,该电子设备包括设备壳体和上述的发声装置100,发声装置100设于设备壳体。该发声装置100的具体结构参照前述实施例,由于本电子设备采用了前述所有实施例的全部技术方案,因此至少具有前述实施例的技术方案所带来的所有有益效果,在此不再一一赘述。

[0084]

可以理解的,电子设备可为手机、穿戴设备等,在此不做限定。设备壳体可以是电子设备的外壳或穿戴设备的外壳等,在此不做限定。

[0085]

以上所述仅为本发明的可选实施例,并非因此限制本发明的专利范围,凡是在本发明的构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。