一种可折叠的定向发声装置、显示装置及制备工艺的制作方法

1.本发明涉及屏幕定向发声技术领域,具体涉及一种可折叠的定向发声装置、显示装置及制备工艺。

背景技术:

2.随着显示技术的发展,消费者对于显示装置不仅在于画面质量和清晰度的要求,还逐步关注声音的输出效果上,更倾向于青睐能够实现声画合一,将显示画面与播放声音完美融合的显示装置。

3.现有有通过屏幕发声技术实现显示装置的声画合一,其原理是利用振动原件推动屏幕振动发出声音。例如:共振式的屏幕发声方案,是将一个具有振动特性的器件贴在屏幕下方或整机中框上,器件在工作时候产生振动,最终带动屏幕振动发声;又例如:直推式的屏幕发声方案,器件主要由两部分构成,其中一部分直接贴在屏幕上,另一部分固定于中框上,当器件工作时,两部分会产生相互作用的引力或者斥力,由此来推动屏幕振动发声,其相比于共振式的屏幕发声方案,转换效率有提高。

4.当电子设备上的显示屏为可折叠的显示屏时,能够在很大程度上增大电子设备上用于显示的区域,以使使用者具有更好的视觉体验感。如今,可折叠的显示屏越来越多的被应用在各种类型的终端设备上,具有良好的应用前景。

5.也就是说,目前市场对折叠屏的需求越来越明确化。因此,如何使定向超声屏幕实现可折叠,是目前需要解决的问题。

技术实现要素:

6.本发明的目的在于提供一种可折叠的定向发声装置、显示装置及制备工艺。

7.为实现上述目的,一方面,本发明提出了一种可折叠的定向发声装置,包括:

8.振动层,所述振动层包括下振膜复合层,所述下振膜复合层包括第一基底层和第一导电层,所述第一导电层设置于第一基底层的其中一端面上,所述振动层在加载的电信号的作用下振动发声;

9.前背极板,与所述振动层相边框贴合,所述前背极板包括第二基底层和第二导电层,所述第二导电层设置于所述第二基底层靠近振动层的端面上;

10.微图案,设置于所述第二导电层靠近振动层的端面上,且在所述振动层与所述前背极板边框贴合后位于所述第一导电层和所述第二导电层之间,用于提供所述振动层振动所需的空气间隙;

11.所述第一基底层和第二基底层均为折叠式膜。

12.在一优选实施例中,所述振动层还包括上振膜复合层,所述上振膜复合层包括第三基底层和第四基底层,所述第四基底层设置于所述第三基底层靠近第一基底层的端面上,且所述第四基底层与所述第一基底层的另一端面全贴合或者一体集成,所述第三基底层和第四基底层也均为折叠式膜。

13.在一优选实施例中,所述振动层还包括:第一边缘走线和第一边缘绝缘层或第一整面绝缘层,所述第一边缘走线设置于所述第一导电层靠近前背极板的端面的边沿,所述第二边缘绝缘层设置于所述第一边缘走线上,覆盖住所述第一边缘走线,所述第一整面绝缘层设置于所述第一导电层远离第一基底层的端面上且覆盖住所述第一边缘走线;

14.所述前背极板还包括:第二边缘走线和第二边缘绝缘层或第二整面绝缘层,所述第二边缘走线设置于所述第二导电层远离第二基底层的端面的边沿,所述第二边缘绝缘层设置于所述第二边缘走线上,覆盖住所述第一边缘走线,所述第二整面绝缘层设置于所述第二导电层远离第二基底层的端面上且覆盖住所述第二边缘走线。

15.在一优选实施例中,所述第一基底层、第二基底层和第三基底层均为可折叠的透明聚酰亚胺层。

16.另一方面,本发明提出了一种可折叠的显示装置,包括定向发声装置和显示层,所述定向发声装置为上述的可折叠的定向发声装置,所述定向发声装置直接贴合于所述显示层上,或者所述定向发声装置与所述显示层一体集成。

17.在一优选实施例中,所述显示层包括从上往下依次堆叠的盖板、偏光片、可折叠阵列和屏下支撑层,所述盖板与前背极板的第二导电层相粘贴。

18.在一优选实施例中,所述盖板为单层盖板或者为多层盖板,所述单层保护层为utg超薄玻璃、pet和cpi薄膜中的任意一种,所述多层复合保护层为utg超薄玻璃、pet和cpi薄膜中的任意两种或者三种的组合。

19.再一方面,本发明提出了一种可折叠的定向发声装置的制作工艺,其包括:

20.s1,制备振动层,并在所述振动层上绑定柔性电路板;所述制备振动层包括:s11,制备上振膜复合层,s12,制备下振膜复合层,s13,将所述上振膜复合层与所述下振膜复合层全贴合,或者包括s11a,将上振膜复合层与下振膜复合层一体集成,形成所述振动层;

21.s2,制备前背极板,并在所述前背极板表面上做所述微图案,且在所述前背极板上绑定柔性电路板;

22.s3,将所述振动层与所述前背极板进行边框贴合。

23.在一优选实施例中,所述s11包括:在第三基底层靠近下振膜复合层的表面上涂布所述第四基底层的原液,固化所述第四基底层的原液,形成所述第四基底层。

24.在一优选实施例中,所述s12包括:

25.s121,在载体玻璃上涂布所述第一基底层的原液,固化所述第一基底层的原液,形成所述第一基底层;

26.s122,在固化后的所述第一基底层上镀所述第一导电层;

27.s123,在所述第一导电层的边沿做第一边缘走线,并在所述第一边缘走线上做覆盖住第一边缘走线的第一边缘绝缘层;

28.s124,在第一基底层上绑定柔性电路板,之后剥离掉所述载体玻璃,形成所述振动层。

29.在一优选实施例中,所述s11a包括:

30.s11a1,在第四基底层的两个表面分别涂布第三基底层的原液和第一基底层的原液,固化原液分别形成所述第三基底层和第一基底层;

31.s11a2,在所述第一基底层远离第四基底层的表面镀所述第一导电层;

32.s11a3,在所述第一导电层的边沿做第一边缘走线,并在所述第一边缘走线上做覆盖住第一边缘走线的第一边缘绝缘层;

33.s11a4,在所述第一基底层上绑定柔性电路板,形成所述振动层。

34.在一优选实施例中,所述s2包括:

35.s21,在载体玻璃上涂布所述第二基底层的原液,固化所述第二基底层的原液,形成所述第二基底层;

36.s22,在固化后的所述第二基底层上镀所述第二导电层;

37.s23,在所述第二导电层的边沿做第二边缘走线,并在所述第二边缘导电层上做覆盖住第二边缘走线的第二整面绝缘层;

38.s24,在所述第二导电层远离第二基底层的端面上做所述微图案,之后在所述第二基底层上绑定柔性电路板,之后剥离掉所述第二基底层上的载体玻璃,形成所述前背极板。

39.在一优选实施例中,所述s3包括:

40.s31,使用载体玻璃与振动层的第一基底层相贴合;

41.s32,使用张紧设备将所述前背极板张紧;

42.s33,将步骤31中粘贴载体玻璃的振动层与步骤32中张紧后的前背极板相边框贴合。

43.又一方面,本发明还揭示了一种可折叠的显示装置的制作工艺,包括

44.a,制备可折叠的定向发声装置,所述定向发声装置通过上述可折叠的定向发声装置的制备工艺制备实现;

45.b,将所述定向发声装置与显示层直接贴合,或者将所述定向发声装置与显示层一体集成。

46.与现有技术相比,本发明具有如下有益效果:

47.1、本发明将定向发声装置设置为可折叠状的,可与多种界面相结合,如平面、曲面等均可使用,可适用于多种应用场合。

48.2、本发明将定向发声装置与可折叠的显示层相结合,实现显示屏可折叠的同时也可定向发声。

49.3、本发明在制备振动层和前背极板时,采用一种新的工艺,具体是通过载体玻璃实现,可以将cpi做到光学级,且制备出的产品良率高、成本低。

附图说明:

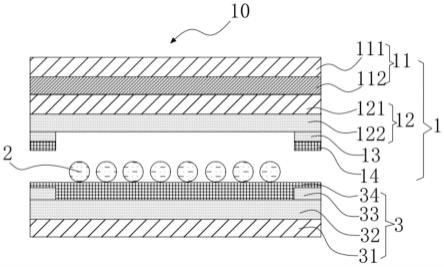

50.图1为本发明定向发声装置的整体结构示意图;

51.图2为本发明一具体实施例中定向发声装置的整体结构示意图;

52.图2a为本发明另一具体实施例中定向发声装置的整体结构示意图;

53.图3为本发明一具体实施例中显示装置的整体结构示意图;

54.图4为本发明一具体实施例中贴附了载体玻璃的振动层的结构示意图;

55.图5为本发明定向发声装置的制备工艺的流程示意图;

56.图6为一具体实施例中振动层制备的流程示意图;

57.图6a为另一具体实施例中振动层制备的流程示意图;

58.图7为一具体实施例中前背极板制备的流程示意图;

59.图8为一具体实施例中背极板和振动层框贴的流程示意图;

60.图9a为一具体实施例中显示装置内折的结构示意图;

61.图9b为一具体实施例中显示装置外折的结构示意图。

62.附图标记为:

63.10、定向发声装置,20、显示装置,1、振动层,11、上振膜复合层,111、第三基底层,112、第四基底层,12、下振膜复合层,121、第一基底层,122、第一导电层,13、第一边缘走线,14、第一边缘绝缘层,2、微图案,3、前背极板,31、第二基底层,32、第二导电层,33、第二边缘走线,34、第二整面绝缘层,4、载体玻璃,5、显示层,51、保护层,52、偏光片,53、可折叠阵列,54、屏下支撑层,21、弯折角区域。

具体实施方式:

64.下面对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

65.除非另有其它明确表示,否则在整个说明书和权利要求书中,术语“包括”或其变换如“包含”或“包括有”等等将被理解为包括所陈述的元件或组成部分,而并未排除其它元件或其它组成部分。

66.本发明所揭示的一种可折叠的定向发声装置、显示装置及制备工艺,其中,定向发声装置10通过将振动层和前背极板均制成可折叠的,从而实现定向发声装置10在定向发声的同时可折叠,另外,将该可折叠式的定向发声装置10与可折叠的显示装置20结合,实现显示装置20可显示和可折叠的同时还可定向发声。另外,通过多种不同的新的制备工艺提高定向发声装置的制备良率、降低制备工艺难度等,从而使其很好地与显示装置结合。

67.如图1所示,本发明实施例所揭示的一种可折叠的定向发声装置10,包括振动层1、微图案2和前背极板3,其中,振动层1与前背极板3相边框贴合,微图案2位于振动层1和前背极板3之间,用于提供振动层1振动所需的空气间隙。振动层1、微图案2和前背极板3组合构成一静电式超声换能器。该静电式超声换能器发出经音频信号调制后的超声波信号,经空气自解调出可听声,实现定向发声。优选地,振动层1和前背极板3均可折叠,从而实现整个定向发声装置10的可折叠化。

68.具体地,如图2和图3所示,振动层1主要用于响应电信号的施加而振动发声,其包括上振膜复合层11、下振膜复合层12、第一边缘走线13和第一边缘绝缘层14,其中,上振膜复合层11和下振膜复合层12可以全贴合或者一体集成,具体地,下振膜复合层12包括第一基底层121和第一导电层122,其中,第一导电层122设置于第一基底层121的其中一端面(具体是第一基底层121的下端面)上。实施时,第一基底层121优选采用温度在-40

°

~150

°

范围内线性膨胀系数低的材料,优选15

×

10-6

以下的膨胀系数(ppm/k)材料,杨氏模量优选高于5gpa以上材料。优选为透明聚酰亚胺cpi材料,采用该材料,形成的定向产品的可靠性高,回复力好。本实施例中,第一基底层121采用透明聚酰亚胺(cpi)层,其厚度优选为20um~25um,第一导电层122可为氧化铟锡(ito)层,其厚度可为500nm左右,其方阻越低越好,方阻低,负载功率低,优选为10欧姆,透过率越高越好,优选为88%以上。第一导电层122也可采用氧化铟锡(ito)层+银层+氧化铟锡(ito)层的复合结构。

69.第一边缘走线13设置于第一导电层122远离第一基底层121的端面(具体为第一导

电层122的下端面)的边沿上,实施时,其至少沿第一导电层122的至少一边的边沿设置,且第一边缘走线13的材质可以是银浆或铜浆等。当然,在其他实施例中,也可以在第一导电层122的边沿和面内均设置走线,即设置整面导电走线。

70.第一边缘绝缘层14设置于第一边缘走线13上,至少覆盖住第一边缘走线13,实施时,第一边缘绝缘层14可采用oca(optically clear adhesive)光学胶层。当然,若在第一导电层122的边沿和面内均设置走线,对应的,就需在边沿走线和面内走线上均设置绝缘层,即设置整面绝缘层。

71.本实施例中,上振膜复合层11具体包括第三基底层111和第四基底层112,其中,第四基底层112设置于第三基底层111靠近第一基底层121的端面上,且第四基底层112与第一基底层121的另一端面全贴合或者一体集成,第三基底层111和第四基底层112也均为折叠式膜。实施时,上振膜复合层11和下振膜复合层12之间通过oca胶或者水胶进行全贴合。本实施例中,第三基底层111优选采用透明聚酰亚胺薄膜(cpi),厚度优选为6um~8um,第四基底层112优选采用超薄玻璃utg,厚度优选为30um左右。

72.振动层1加工时可以一体加工成型,也可以分体复合形成。分体复合形成时,振动层1的上振膜复合层11与下振膜复合层12是全贴合的,其与下振膜复合层12共同构成定向发声装置的振动层1。制备时,具体是:s11,制备上振膜复合层11,s12,制备下振膜复合层12,s13,将上振膜复合层11与下振膜复合层12全贴合。

73.其中,下振膜复合层12制备时,可采用不同的制备工艺制作,具体可分两种工艺实现,在其中一种实施例a中,首先将第一基底层121卷膜上料,之后在第一基底层121的表面(即第一基底层121的下表面)镀一层第一导电层122,之后再在第一导电层122的边沿做第一边缘走线13(具体是将卷膜分为多个独立的区域,在每个区域的第一导电层12的边缘设置第一边缘走线13,且每个区域的第一边缘走线13外会预留大于5mm的无效区域,便于后期裁剪,提高良率),然后在第一边缘走线13上设置第一边缘绝缘层14,再然后将第一基底层121根据需要裁剪为小片,形成一个个的下振膜复合层12,之后将每个下振膜复合层12绑定柔性电路板(fpc,图未示)。

74.在另一种实施例b中,结合图4和图6所示,下振膜复合层12的制备工艺包括:s121,先在载体玻璃(cg)4上涂布如cpi(透明聚酰亚胺薄膜)的原液,固化该cpi原液,形成第一基底层121;s122,在固化后的第一基底层121上镀第一导电层122;s123,在第一导电层122的边沿做第一边缘走线1,并在第一边缘走线13上做覆盖住第一边缘走线13的第一边缘绝缘层14;s124,在第一基底层121上绑定柔性电路板(fpc),之后剥离掉载体玻璃4,形成下振膜复合层。最后在下振膜复合层的正反两面覆出货保护膜出货,使用时,将保护膜撕掉使用。将cpi原液涂布在载体玻璃4上,可以将cpi做到光学级。但是第一种实施例a中,因载体玻璃4贴附次数少,所以制备良率相对实施例b要高一些。实施时,原液选材不同,对应的固化条件不同,一般cpi选取热固化,固化温度为100

°

~150

°

之间,时间为10min~80min之间。

75.本实施例中,上振膜复合层11的制备步骤包括:在第三基底层111远离下振膜复合层12的表面上(即第三基底层111的上表面上)涂布第四基底层112的原液,固化该第四基底层112的原液,形成第四基底层112。

76.振动层1一体加工成型时,是将上振膜复合层11与下振膜复合层12一体集成,形成该振动层1。如图6a所示,具体制备步骤包括:s11a1,在第四基底层112的两个表面分别涂布

第三基底层111的原液和第一基底层121的原液,固化原液分别形成第三基底层111和第一基底层121;s11a2,在第一基底层121远离第四基底层112的表面镀第一导电层122;s11a3,在第一导电层122的边沿做第一边缘走线13,并在第一边缘走线13上做覆盖住第一边缘走线13的第一边缘绝缘层14;s11a4,在第一基底层121上绑定柔性电路板,形成振动层1。该一体成型方案相比于上述分体复合方案来说,工艺较易实现。但是上述分体复合方案相对该一体成型方案来说,整体良率高且成本相对低。

77.前背极板3与振动层1相边框贴合,用于对振动层1的振动提供支撑。具体地,本实施例中,前背极板3包括第二基底层31、第二导电层32、第二边缘走线33和第二整面绝缘层34,其中,第二导电层32设置于第二基底层31靠近振动层1的端面(具体为第二基底层31的上端面)上,实施时,第二基底层31也可为透明聚酰亚胺(cpi)层,其厚度优选为4um~6um,第二导电层32也可为氧化铟锡(ito)层,其厚度可为500nm左右,其方阻越低越好,优选为10欧姆,透过率越高越好,优选为88%以上。

78.第二边缘走线33设置于第二导电层32远离第二基底层31的端面(具体为第二导电层32的上端面)的边沿上,实施时,其至少沿第二导电层32的至少一边的边沿设置,且第二边缘走线33的材质可以是银浆或铜浆等。当然,在其他实施例中,也可以在第二导电层32的边沿和面内均设置走线,即设置整面导电走线。

79.第二整面绝缘层34设置于第二导电层32上,至少覆盖住第二边缘走线33,实施时,第二整面绝缘层34可采用oca(optically clear adhesive)光学胶层。当然,也可以只在第二边缘走线33上设置绝缘层,即设置第二边缘绝缘层。实施时,第二整面绝缘层34越薄,发声效率越高,优选采用耐击穿电压高的材料,如cpi或oc(光刻胶材料)或丝印油墨类材料等。

80.实施时,边缘走线和整面导电走线的线阻越低越有利于负载功率降低。且边缘走线和整面导电走线高度越低,边缘段差越小,振动层1与前背极板3框贴后,外观越佳。边缘由于段差造成光学视觉差越小。边缘走线线阻优选低于3欧,优选铜金属走线,铜的厚度可做1um以下。面内铜走线宽度可做5um~10um,可视效果好。

81.制备时,与振动层1同理,前背极板3具体也可采用两种不同的制备工艺制作实现,在其中一种实施例a1中,首先将第二基底层31卷膜上料,之后在第二基底层31的表面镀一层第二导电层32,之后再在第二导电层32的边沿做第二边缘走线33(与上述振动层相同,具体是将卷膜分为多个独立的区域,在每个区域的第二导电层32的边缘设置第二边缘走线33,且每个区域的第二边缘走线33外会预留大于5mm的无效区域,便于后期裁剪,提高良率),然后在第二导电层32上设置第二整面绝缘层34,之后在第二整面绝缘层34远离第二导电层32的端面上做微图案2,再然后将第二基底层31根据需要裁剪为小片,形成一个个的前背极板3,之后将每个前背极板3绑定柔性电路板(fpc)。

82.在另一种实施例b中,如图7所示,前背极板3的制备工艺包括:

83.s21,先在载体玻璃(cg)4上涂布如cpi(透明聚酰亚胺薄膜)的原液,固化该cpi原液,形成第二基底层31;s22,在固化后的第二基底层31上镀第二导电层32;s23,在第二导电层32的边沿做第二边缘走线33,并在第二导电层32上做覆盖住第二边缘走线33的第二整面绝缘层34;s24,在第二整面绝缘层34远离第二导电层32的端面(即第二整面绝缘层34的上端面)上做微图案2,之后在第二基底层31上绑定柔性电路板,之后剥离掉第二导电层32上

的载体玻璃4,形成前背极板3。最后在前背极板3的正反两面覆出货保护膜出货,使用时,将保护膜撕掉使用。

84.上述镀导电层可采用载体玻璃4镀导电层磁控溅射方式,不同尺寸搭配架设不一致的治具。上述边缘走线可采用铜边缘走线,或者银浆边缘走线。若是铜,一般取薄铜,整面镀铜,后曝光显影蚀刻掉不需要部分。若走银浆,可走丝印或者丝印+镭射方式。做整面绝缘可采用丝印或者蒸镀或者磁控溅射或者旋涂等工艺。若图案一次成型可选丝印,2次成型可选曝光显影。

85.在一具体实施例中,优选采用厚度为23um~25um的振动层1,搭配微图案的中心距(即相邻两个微图案之间的中心距)为1.1mm,微图案高度为15um~17um,定向发声装置10频率可落在70khz~85khz之间,这种搭配结构形成的定向发声装置10效率较优,同时失真低。在该实施例中,振动层1的第三基底层111的厚度具体为10um左右,第四基底层112的厚度具体在6um以下,第一基底层121的厚度具体为6um以下,上振膜复合层11和下振膜复合层12之间的胶体的厚度具体低于5um,发声效率可以提高。

86.在另一具体实施例中,若振动层1整体厚度为50um,具体地,第三基底层的厚度采用30um,第四基底层112的厚度在8um以下,第一基底层121的厚度在8um以下,上振膜复合层11和下振膜复合层12之间的胶体的厚度低于6um。可搭配中心距为1.35um~1.5um的微图案2,微图案2高度为8um~12um,定向发声装置10频率可落在70khz~85khz之间,此种搭配结构形成的定向发声装置10效率也较优,同时失真低。

87.在其他替换实施例中,上述振动层1可不包括上述上振膜复合层11,即包括下振膜复合层12、第一边缘走线13和第一边缘绝缘层14,如图2a所示,每部分的具体结构可参照上述描述,这里不做赘述。

88.如图5所示,本发明实施例所揭示的一种可折叠的定向发声装置的制作工艺,包括:

89.s1,制备振动层1,并在振动层1上绑定柔性电路板;所述制备振动层1包括:s11,制备上振膜复合层11,s12,制备下振膜复合层12,s13,将所述上振膜复合层11与所述下振膜复合层12全贴合,或者包括s11a,将上振膜复合层11与下振膜复合层12一体集成,形成所述振动层1;

90.s2,制备前背极板3,并在所述前背极板3表面上做所述微图案2,且在所述前背极板3上绑定柔性电路板。

91.其中,振动层1的制备、前背极板3的具体制备步骤可参照上述定向发声装置中的描述,这里不做赘述。

92.s3,将振动层1与前背极板3进行边框贴合。

93.由于定向发声装置10需要振动层1保持一定的张力,因此,若是振动层1与前背极板3全部是膜类,或者是载体玻璃复合类,载体玻璃复合类一般厚度低于50um,一般不采取直接框贴模式,而是需要将振动层1和前背极板3均保持一定的张力贴合。若前背极板3厚度大于50um,或者杨氏模量高于100gpa,或者振动层1的杨氏模量高于100gpa,也可以采取框贴,保证振动层1平整度以及发声效率即可。

94.在一种实施例中,如图8所示,所述s3步骤具体包括:s31,使用载体玻璃4与振动层1的第三基底层111相贴合;s32,使用张紧设备(图未示)将前背极板3张紧;s33,将步骤31中

粘贴载体玻璃4的振动层1与步骤32中张紧后的前背极板3相边框贴合;s34,之后再将整个定向发声装置10过uv光照后,将载体玻璃4剥离掉。实施时,载体玻璃4具体是用uv减粘胶与振动层1贴合的,使用时,若不与显示层5结合,则使用时直接执行步骤s34;若与显示层5贴合,则将定向发声装置10与显示层5贴合后,则再执行步骤s34。该实施例有利于定向发声装置10整体周期的缩短。在该实施例的s31步骤中,可在振动层1的第四基底层112的边缘的1mm~3mm处贴合uv减粘胶体,再贴附在载体玻璃4上,将载体玻璃4夹在张紧治具上,防止第三基底层111(即utg)碎裂。

95.在另一种实施例中,若前背极板3与显示层5贴合,可以将前背极板3直接与显示层5相全贴合,之后采用张紧设备将振动层1张紧,张紧后将振动层1与贴合了显示层5的前背极板3相边框贴合,最后取消张紧设备的张紧,对最后形成的显示装置20进行裁边,得到最终成品。

96.如图3所示,本发明所揭示的一种可折叠的显示装置20,包括上述定向发声装置10和显示层5,其中,定向发声装置10的具体结构及具体制备工艺可参照上述定向发声装置10的描述,这里不做赘述。本实施例中,定向发声装置直接粘贴于显示层上,即外挂于显示层5上,具体可通过一粘接层与上述定向发声装置10全贴合,具体与前背极板3的第二导电层32远离第二基底层31的端面(即第二导电层32的下端面)通过粘接层相全贴合。本实施例中,具体通过oca光学胶层粘贴。在其他替换实施例中,也可以将定向发声装置10与显示层5集成设置,如可以将显示层5作为定向发声装置10的前背极板,将前背极板3的结构直接形成于显示层5上。

97.实施时,显示层5可以采用现有的折叠显示层实现。本实施例中,显示层5具体包括从上往下依次堆叠的保护层51、偏光片(pol)52、可折叠阵列53和屏下支撑层54,其中,保护层51可为单层保护层或者为多层复合保护层,单层保护层可采用utg超薄玻璃、pet和cpi薄膜中的任意一种,多层复合保护层可为utg超薄玻璃、pet和cpi薄膜中的任意两种或者三种的组合。保护层51与偏光片52之间具体也通过oca光学胶层粘贴。

98.结合图9a和图9b所示,上述可折叠的显示装置20可以外折,也可以内折。弯折后会形成有折叠形成的弯折角区域21,该弯折角区域21不设置上述边缘走线,即边缘走线避开弯折角区域21,避免多次折叠对边缘走线产生损坏。

99.本发明的优点在于,1、本发明将定向发声装置10设置为可折叠状的,可与多种界面相结合,如平面、曲面等均可使用,可适用于多种应用场合。2、本发明将定向发声装置10与可折叠的显示层5相结合,实现显示屏5可折叠的同时也可定向发声。3、本发明在制备振动层1和前背极板3时,采用一种新的工艺,具体是通过载体玻璃实现,可以将cpi做到光学级,且制备出的产品良率高、成本低。

100.前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1