一种框架及电子设备的制作方法

1.本技术涉及电子设备技术领域,尤其涉及一种框架及电子设备。

背景技术:

2.随着电子产品的更新换代,电子设备越来越趋于轻薄化,因此对于电子设备上的结构件而言,也需要更加轻薄。

3.电子设备通常包括由合金和塑胶共同形成的框架,在加工的过程中,通常需要在较薄合金的一些特定位置进行封胶,对于这种较薄合金的封胶,会由于合金太薄导致封胶效果不好。

技术实现要素:

4.本技术提供了一种框架及电子设备,以解决上述现有技术中由于合金太薄导致封胶效果不好的问题。

5.本技术实施例第一方面提供了一种框架,包括第一本体和第二本体,所述第一本体包括封胶表面,所述第二本体包括向一侧凹陷设置的阻流部,沿第一方向,所述封胶表面的延伸面与所述阻流部相交。

6.本方案中,由于阻流部的设计,使得在注塑形成第二本体的过程中,流动的塑胶受防止于阻流部处的模具的阻隔,沿模具底端的通道流向第一本体,与第一本体接触,对第一本体产生沿第一方向的压力,大量的塑胶充注后,塑胶被挤压至第一本体与阻流部之间,沿第三方向流动,最终形成具有阻流部的第二本体。其中,由于塑胶在形成第一本体与阻流部之间的部分是沿第三方向流动的,从而减小了灌注塑胶时,该部分塑胶对第一本体沿第一方向的压力,能够保证在第一本体的封胶表面进行封胶处理后,塑胶不会继续沿第一方向流动,从而避免在加工过程中塑胶沿第一本体与第二本体结合位置产生溢胶,导致塑胶沿第一本体的封胶表面跑胶,保证了封胶表面的封胶可靠性,提高了第一本体的封胶效果,提高了框架的合格良率,使第一本体和第二本体能够很好结合,保证了框架的顺畅制造,且由于该结构的框架在制造过程中,能够减少形成第二本体的塑胶对第一本体沿第一方向的压力,从而在第一本体较薄的情况下仍能保证其封胶表面的封胶可靠性,从而满足对超薄框架的设计需求。

7.在一种可能的设计中,沿第二方向,所述阻流部延伸至所述封胶表面的两侧。

8.本方案中,该结构设计能够增加阻流部的阻流范围,提高阻流部的阻流效果,还能够扩大模具底端的通道,从而避免在形成第二本体时,灌注的塑胶在模具的底端堵塞造成流动不畅,提高了塑胶的灌注效率,且能够进一步减小从模具底端流向第一本体的塑胶的压力,使灌注塑胶的压力沿第二方向分布在封胶表面的两侧,从而进一步降低灌注过程中塑胶沿第一方向对第一本体的压力,使封胶表面更易抵挡灌注的塑胶,避免灌注的塑胶受压力作用沿封胶表面流动,从而保证第一本体的封胶表面的封胶可靠性,提高封胶效果。

9.在一种可能的设计中,所述第一本体形成有用于容纳电子组件的凹陷部,所述第

一本体还形成有与所述凹陷部邻接的凸台,所述封胶表面形成于所述凸台邻接所述凹陷部的一侧。

10.本方案中,凸台和凹陷部的设置能够使框架与电子组件更加贴合,限制电子组件的运动位移,提高电子组件安装的稳定性,还能够降低电子组件的占用空间,提高电子设备的系统集成度,以利于电子设备更加轻薄化的设计需求。封胶表面设置在凸台临街凹陷部的一侧,能够提高凸台邻接凹陷部一侧抵挡灌注的塑胶的压力,从而避免灌注的塑胶受压力作用沿封胶表面流动,提高第一本体的封胶效果,提高了框架的合格良率,使第一本体和第二本体能够很好结合。

11.在一种可能的设计中,所述凹陷部形成有安装孔。

12.本方案中,凹陷部形成有安装孔,能够将安装于凹陷部的电子组件与框架通过螺钉等紧固件固定连接,进一步提高电子组件与凹陷部的贴合度和连接强度,限制电子组件在框架上的相对位移,防止电子设备在使用过程中,电子组件相对于框架产生晃动或振动而造成损坏,提高电子设备的结构稳定性。且第一本体在凹陷部处的厚度较薄,也易于安装孔的加工,提高框架的加工效率。

13.在一种可能的设计中,所述封胶表面的宽度为w,0.5mm≤w≤10mm,所述封胶表面的长度为l,0.5mm≤l≤50mm。例如w为0.8mm、1mm、1.5mm、3mm等,l为0.8mm、3mm、10mm、20mm等,封胶表面11的具体尺寸可根据框架10的具体结构进行设置,在此不做限制。

14.本方案中,当封胶表面的宽度w满足0.5mm≤w≤10mm,长度l满足0.5mm≤l≤50mm时,使封胶表面的大小适中,使第一本体在凸台和凹陷部的厚度适中,能够满足框架轻薄化的设计需求,也能够满足框架的整体强度设计需求,还能够满足框架对电子组件的安装需求,降低安装孔的加工难度,还能够使第一本体在封胶表面的强度增加,抵抗灌注塑胶的压力的能力增加,从而在形成第二本体时,能够避免灌注的塑胶沿封胶表面流动跑胶,提高第一本体的封胶效果。

15.在一种可能的设计中,沿第三方向,所述凹陷部的底面高于所述阻流部的底面,所述第三方向为所述框架的厚度方向。

16.本方案中,由于阻流部的设计,流动的塑胶受模具的阻隔,沿模具底端的通道流向第一本体,与第一本体接触,对第一本体产生沿第一方向的压力,也就是说,第一本体是在朝向第二本体一侧的侧壁上,低于阻流部的底壁的位置,来承受灌注的塑胶沿第一方向的较大压力的,因此,沿第三方向,凹陷部的底面高于阻流部的底面,能够增加第一本体朝向第二本体方向的面积,提高第一本体抵挡灌注的塑胶的压力的能力,有效防止塑胶在灌注过程中产生溢胶,提高第一本体的封胶效果。

17.在一种可能的设计中,沿第一方向,所述阻流部与所述第一本体之间具有间隔,所述间隔的宽度为n,0.2mm≤n≤0.8mm。例如,n为0.3mm、0.4mm、0.5mm、0.6mm、0.7mm等,在此不做限制。

18.本方案中,当间隔的宽度n满足0.2mm≤n≤0.8mm时,使阻流部与第一本体之间的间隔宽度n适中,能够在形成第二本体的加工过程中,保证灌注的塑胶能够顺畅进入第一本体和阻流部之间,使第二本体能够顺畅制造的同时,保证流入第一本体和阻流部之间的塑胶的量不会过大,从而避免流入第一本体和阻流部之前的塑胶,对第一本体产生的沿第一方向的压力过大造成溢胶,提高的第一本体的封胶效果。

19.在一种可能的设计中,所述阻流部的横断面的形状为梯形、矩形、椭圆、三角形、五边形中的一种。

20.本方案中,可根据电子设备的电子组件的布置需求,将阻流部设置成梯形、矩形、椭圆、三角形、五边形中的一种,保证阻流部的阻流效果的同时,防止框架与电子组件产生干涉,提高电子组件安装的稳定性,还能够合理分配框架的安装空间,降低电子组件的占用空间,提高电子设备的系统集成度,满足电子设备更加轻薄化的设计需求。

21.在一种可能的设计中,所述第一本体的厚度为d,0<d≤0.8mm。例如d可以为0.35mm、0.4mm、0.5mm、0.55mm、0.6mm、0.65mm、0.7mm等,在此不做限制。

22.本方案中,第一本体的厚度d小于或等于0.8mm时,能够使框架的整体厚度更薄,从而满足框架更加轻薄化的设计需求,使电子设备更加轻薄化,提高用户的使用体验。

23.在一种可能的设计中,沿第三方向,所述第一本体的最高表面为第一表面,所述第二本体的最高表面为第二表面,所述第一表面和所述第二表面位于同一平面上。

24.本方案中,沿第三方向,第一表面和第二表面位于同一平面上,能够保证第一本体和第二本体结合处的一致性,从而保证框架安装面的平整度,提高框架的整体性,还能够提高第一本体与第二本体的连接强度,避免第一本体与第二本体的结合处受到沿第一方向的力而损坏脱离,提高框架的整体强度。

25.在一种可能的设计中,所述第一方向为所述框架宽度方向,所述第二方向为所述框架的长度方向。当然,根据对电子设备的参照坐标不同,第一方向、第二方向也可以为电子设备的其他方向,在此不做限制。

26.本技术实施例第二方面还提供了一种电子设备,所述电子设备包括电子组件和以上任一实施例所述的框架,所述电子组件安装于所述框架。由于框架具有上述技术效果,包括该框架的电子设备也应具有相应的技术效果,在此不再赘述。

27.应当理解的是,以上的一般描述和后文的细节描述仅是示例性的,并不能限制本技术。

附图说明

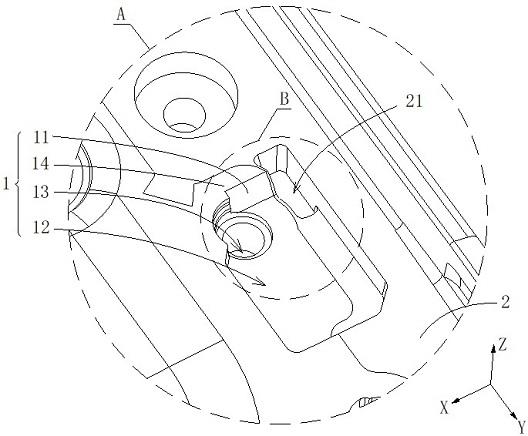

28.图1为现有技术中电子设备的框架的部分结构示意图;图2为图1中框架的加工过程原理图;图3为本技术所提供的电子设备的框架在一种实施例中的结构示意图;图4为图3中框架的a处的局部放大图;图5为图3中框架的加工过程远离图;图6为图1中框架在另一角度的局部结构示意图;图7为图4中b处的局部放大图。

29.附图标记:1

’‑

第一本体;2

’‑

第二本体;3

’‑

模具;10-框架1-第一本体;

ꢀꢀꢀꢀ

11-封胶表面;

ꢀꢀꢀꢀ

12-凹陷部;

ꢀꢀꢀꢀ

13安装孔

ꢀꢀꢀꢀ

14-凸台;

ꢀꢀꢀꢀ

141-第一表面;2-第二本体;

ꢀꢀꢀꢀ

21-阻流部;

ꢀꢀꢀꢀ

22-第二表面;20-模具;x-第一方向;y-第二方向;z-第三方向。

30.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本技术的实施例,并与说明书一起用于解释本技术的原理。

具体实施方式

31.首先对相关技术进行说明:电子设备的框架的常规设计方案中,框架的合金部分的封胶空间极限保证0.7mm,对于厚度小于0.8mm以下的框架上形成的加工孔,其擦破落差按照45

°

擦破设计,段差保证0.35mm以上,擦破封胶优选单方向,次选相邻擦破形式,禁止使用三方向同时擦破。此设计方案对与合金部分的壁厚要求比较高,至少要在1mm以上,而在合金部分的壁厚小于1mm的位置时,此方法封胶容易产生跑胶不良。

32.随着电子产品的更新换代,电子设备越来越趋于轻薄化,因此对于电子设备上的结构件而言,也需要更加轻薄。图1为现有电子设备的框架的结构示意图,其中,框架包括由合金材质的第一本体1’和塑胶材质的第二本体2’共同形成,且第二本体2’通过注塑形成于第一本体1’,如图2所示,在加工的过程中,由于第一本体1’过于轻薄(例如第一本体1’的厚度小于0.8mm时),其封胶宽度不足,不能满足第一本体1’和第二本体2’结合位置的封胶要求,抗压能力较低,使得形成第二本体2’的塑胶,在充注过程中产生的朝向第一本体1’方向的压力较大,使部分塑胶容易沿模具3’和第一本体1’之间的间隙沿第一本体1’的内壁流动,造成跑胶不良,影响框架的合格良率。

33.为了解决上述技术问题,本技术实施例提供了一种框架及电子设备,能够在框架的合金部分较薄时,保证合金部分与塑胶部分结合位置的封胶效果,本技术实施例的电子设备包括例如手机、平板电脑、超级移动个人计算机(ultra-mobile personal computer,umpc)、上网本,以及蜂窝电话、个人数字助理(personal digital assistant,pda)、增强现实(augmented reality,ar)设备、虚拟现实(virtual reality,vr)设备、人工智能(artificial intelligence,ai)设备、可穿戴式设备、车载设备、智能家居设备和/或智慧城市设备、游戏手柄等任何可具有用于安装电子组件的框架的终端电子设备。本技术实施例对上述电子设备的具体形式不做特殊限制,以下为了方便说明,是以电子设备为手机为例进行的说明。

34.为了更好的理解本技术的技术方案,下面结合附图对本技术实施例进行详细描

述。

35.本技术实施例提供了一种框架10,如图3和图4所示,包括第一本体1和第二本体2,第一本体1包括封胶表面11,第二本体2包括向一侧凹陷设置的阻流部21,沿第一方向x,封胶表面11的延伸面与阻流部21相交。其中,第一本体1可以是合金材质,第二本体2可以是塑胶材质。第一本体1和第二本体2也可以是其他通过封胶形成框架10的其他材质。

36.如图3~图5所示,在一种具体的实施方式中,框架10由合金材质的第一本体1和塑胶材质的第二本体2共同形成,且第二本体2通过注塑形成于第一本体1。在加工的过程中,通过封胶模具在封胶表面11进行封胶,再通过模具20在形成第二本体2的位置进行固定,然后充注塑胶形成具有阻流部21的第二本体2,拆除封胶模具和模具20后形成框架10。

37.本实施例中,如图5中箭头方向所示,由于阻流部21的设计,使得在注塑形成第二本体2的过程中,流动的塑胶受防止于阻流部21处的模具20的阻隔,沿模具20底端的通道流向第一本体1,与第一本体1接触,对第一本体1产生沿第一方向x的压力,大量的塑胶充注后,塑胶被挤压至第一本体1与阻流部21之间,沿第三方向z流动,最终形成具有阻流部21的第二本体2。其中,由于塑胶在形成第一本体1与阻流部21之间的部分是沿第三方向z流动的,从而减小了灌注塑胶时,该部分塑胶对第一本体1沿第一方向x的压力,能够保证在第一本体1的封胶表面11进行封胶处理后,塑胶不会继续沿第一方向x流动,从而避免在加工过程中塑胶沿第一本体1与第二本体2结合位置产生溢胶,导致塑胶沿第一本体1的封胶表面11跑胶,保证了封胶表面11的封胶可靠性,提高了第一本体1的封胶效果,提高了框架10的合格良率,使第一本体1和第二本体2能够很好结合,保证了框架10的顺畅制造,且由于该结构的框架10在制造过程中,能够减少形成第二本体2的塑胶对第一本体1沿第一方向x的压力,从而在第一本体1较薄的情况下仍能保证其封胶表面11的封胶可靠性,从而满足对超薄框架10的设计需求。

38.本技术实施例中的第一方向x、第二方向y、第三方向z两两呈大致的相互垂直。其中,第一方向x框架10的宽度方向,第二方向y可以是框架10的长度方向。当然,第一方向x也可以是框架10的长度方向,相应地,第二方向y是框架10的宽度方向。

39.本技术实施例中框架10能够降低加工过程中的灌胶压力,可针对于液晶显示器(liquid crystal display,lcd)仓弹片位置螺丝孔封胶问题,避免注塑时塑胶跑胶导致的塑胶封堵螺丝孔不良,也可应用于框架10上的加工孔擦破角度较大(例如大于45

°

的擦破设计)、落差较大(例如落差由0.2mm增加至0.4mm)时,避免注塑时塑胶跑胶导致的塑胶封堵加工孔不良,还针对于框架上红外线报警系统的加工孔的防堵问题等,在此不做限制。

40.在一种具体实施例中,如图6和图7所示,沿第二方向y,阻流部21延伸至封胶表面11的两侧。

41.本实施例中,如图5~图7所示,该结构设计能够增加阻流部21的阻流范围,提高阻流部21的阻流效果,还能够扩大模具20底端的通道,从而避免在形成第二本体2时,灌注的塑胶在模具20的底端堵塞造成流动不畅,提高了塑胶的灌注效率,且能够进一步减小从模具20底端流向第一本体1的塑胶的压力,使灌注塑胶的压力沿第二方向y分布在封胶表面11的两侧,从而进一步降低灌注过程中塑胶沿第一方向x对第一本体1的压力,使封胶表面11更易抵挡灌注的塑胶,避免灌注的塑胶受压力作用沿封胶表面11流动,从而保证第一本体1的封胶表面11的封胶可靠性,提高封胶效果。

42.在一种具体实施例中,如图6和图7所示,阻流部21的横断面的形状为梯形、矩形、椭圆、三角形、五边形中的一种。

43.本实施例中,如图6和图7所示,可根据电子设备的电子组件的布置需求,将阻流部21的横断面设置成梯形、矩形、椭圆、三角形、五边形中的一种,保证阻流部21的阻流效果的同时,防止框架10与电子组件产生干涉,提高电子组件安装的稳定性,还能够合理分配框架10的安装空间,降低电子组件的占用空间,提高电子设备的系统集成度,满足电子设备更加轻薄化的设计需求。

44.其中,本实施例中阻流部21的横断面为将阻流部21沿第一方向x切割所形成的面。

45.如图6和图7所示的具体实施例中,阻流部21为近似梯形的结构,沿第二方向y分布在封胶表面11的两侧,以使应该实施例中电子设备的电子组件的安装。

46.当然,阻流部21也可以为其他形状或多种形状相结合的形状,以进一步适应电子组件的安装需求,在此不做限制。

47.在一种具体实施例中,如图4、图6和图7所示,第一本体1形成有用于容纳电子组件的凹陷部12,第一本体1还形成有与凹陷部12邻接的凸台14,封胶表面11形成于凸台14邻接凹陷部12的一侧。

48.本实施例中,如图4、图6和图7所示,凸台14和凹陷部12的设置能够使框架10与电子组件更加贴合,限制电子组件的运动位移,提高电子组件安装的稳定性,还能够降低电子组件的占用空间,提高电子设备的系统集成度,以利于电子设备更加轻薄化的设计需求。在灌注形成第二本体2的塑胶时,灌注塑胶对第一本体1产生较大的正压力,其中,由于凹陷部12的设置,使灌注的塑胶更易沿凸台14邻接凹陷部12一侧跑胶流淌,则封胶表面11设置在凸台14临街凹陷部12的一侧,能够提高凸台14邻接凹陷部12一侧抵挡灌注的塑胶的压力,从而避免灌注的塑胶受压力作用沿封胶表面11流动,提高第一本体1的封胶效果,提高了框架10的合格良率,使第一本体1和第二本体2能够很好结合。

49.在一种具体实施例中,如图4、图6和图7所示,凹陷部12形成有安装孔13。

50.本实施例中,如图4、图6和图7所示,凹陷部12形成有安装孔13,能够将安装于凹陷部12的电子组件与框架10通过螺钉等紧固件固定连接,进一步提高电子组件与凹陷部12的贴合度和连接强度,限制电子组件在框架10上的相对位移,防止电子设备在使用过程中,电子组件相对于框架10产生晃动或振动而造成损坏,提高电子设备的结构稳定性。且第一本体1在凹陷部12处的厚度较薄,也易于安装孔13的加工,提高框架的加工效率。

51.其中,该安装孔13也可以与电子组件进行嵌接卡接等连接,在此不做限制。

52.另外,如图6和图7所示,安装孔13设置在第一本体1的凹陷部12沿第一方向x远离第二本体2的一端,能够使安装孔13远离第一本体1与第二本体2的结合位置,防止灌注的塑胶流入安装孔13造成安装孔13的堵塞,提高了框架10的合格良率。

53.在一种具体实施例中,如图7所示,封胶表面11的宽度为w,0.5mm≤w≤10mm,封胶表面11的长度为l,0.5mm≤l≤50mm。例如w为0.8mm、1mm、1.5mm、3mm等,l为0.8mm、3mm、10mm、20mm等,封胶表面11的具体尺寸可根据框架10的具体结构进行设置,在此不做限制。

54.如图7所示,封胶表面11的宽度w和长度l不应过大,也不应过小。若封胶表面11的宽度w过大,即w>10mm,则易使封胶表面11沿第三方向z的占用空间过大,使第一本体1在凸台14处厚度过厚,不利于框架10的轻薄设计,或者使第一本体1在凹陷部12处的厚度过薄,

不利于框架10的强度设计,而若封胶表面11的宽度w过小,即w<0.5mm,易使封胶表面11沿第三方向z的占用空间过小,则易使凹陷部12的深度不够,不利于对电子组件的限位,以及电子设备的轻薄设计,还增加了安装孔13的加工难度。若封胶表面11的长度l过大,即l>50mm,则易使封胶表面11沿其长度方向的占用空间过大,增加框架10的尺寸,不利于电子设备的小型化设计,若封胶表面11的长度l过小,即l<0.5mm,则封胶表面11沿其长度方向的占用空间过小,从而使封胶模具在封胶表面11的封胶强度降低,抵抗灌注塑胶的压力的能力降低,从而在形成第二本体2时,以使灌注的塑胶易沿封胶表面11流动,从而造成跑胶不良。

55.本实施例中,如图7所示,当封胶表面11的宽度w满足0.5mm≤w≤10mm,长度l满足0.5mm≤l≤50mm时,使封胶表面11的大小适中,使第一本体1在凸台14和凹陷部12的厚度适中,能够满足框架10轻薄化的设计需求,也能够满足框架10的整体强度设计需求,还能够满足框架10对电子组件的安装需求,降低安装孔13的加工难度,还能够使第一本体1在封胶表面11的强度增加,抵抗灌注塑胶的压力的能力增加,从而在形成第二本体2时,能够避免灌注的塑胶沿封胶表面11流动跑胶,提高第一本体1的封胶效果。

56.其中,封胶表面11的长度方向与形成第二本体2的塑胶的灌注方向相同,从而能够增加封胶表面11抵抗灌注塑胶的压力的能力,进一步提高第一本体1的封胶效果。如图7所示的具体实施例中,封胶表面11的长度方向为第一方向x,当然,当形成第二本体2的塑胶的灌注方向不同时,只要保证封胶表面11的长度方向与形成第二本体2的塑胶的灌注方向相同即可,在此不做限制。

57.当然,当本实施例中的方案用于其他小型电子设备或大型电子设备中时,封胶表面11的尺寸可根据电子设备的框架的具体尺寸而设计,例如应用于小型电子设备的框架加工时,其宽度w也可以小于0.5mm,长度l也可以小于0.5mm等,或者应用于大型电子设备的框架加工时,其宽度w也可以大于10mm,长度l也可以大于50mm,在此不做限制。

58.在一种具体实施例中,如图4、图6和图7所示,沿第三方向z,凹陷部12的底面高于阻流部21的底面,第三方向z为框架10的厚度方向。

59.本实施例中,如图5中箭头方向所示,由于阻流部21的设计,流动的塑胶受模具20的阻隔,沿模具20底端的通道流向第一本体1,与第一本体1接触,对第一本体1产生沿第一方向x的压力,也就是说,第一本体1是在朝向第二本体2一侧的侧壁上,低于阻流部21的底壁的位置,来承受灌注的塑胶沿第一方向x的较大压力的,因此,沿第三方向z,凹陷部12的底面高于阻流部21的底面,能够增加第一本体1朝向第二本体2方向的面积,提高第一本体1抵挡灌注的塑胶的压力的能力,有效防止塑胶在灌注过程中产生溢胶,提高第一本体1的封胶效果。

60.在一种具体实施例中,如图4~图7所示,沿第一方向x,阻流部21与第一本体1之间具有间隔,间隔的宽度为n,0.2mm≤n≤0.8mm。例如,n为0.3mm、0.4mm、0.5mm、0.6mm、0.7mm等,在此不做限制。

61.本实施例中,如图4~图7所示,阻流部21与第一本体1之间的间隔不应过大,也不应过小。若间隔的宽度n过大,即n>0.8mm,则沿第三方向z压入阻流部21与第一本体1之间的塑胶过多,仍会对第一本体1产生沿第一方向x较大的压力,从而易使灌注的塑胶沿第一本体1的表面流动造成溢胶,降低框架10的合格良率,若间隔的宽度n过小,即n<0.2mm,易使

第一本体1与阻流部21之间的空间过小,则在形成第二本体2的加工过程中,灌注的塑胶不易被压入第一本体1与阻流部21之间,造成塑胶在阻流部21的底部堆积,不利于第二本体2的加工形成,降低框架10的加工良率。

62.因此,当间隔的宽度n满足0.2mm≤n≤0.8mm时,使阻流部21与第一本体1之间的间隔宽度n适中,能够在形成第二本体2的加工过程中,保证灌注的塑胶能够顺畅进入第一本体1和阻流部21之间,使第二本体2能够顺畅制造的同时,保证流入第一本体1和阻流部21之间的塑胶的量不会过大,从而避免流入第一本体1和阻流部21之前的塑胶,对第一本体1产生的沿第一方向x的压力过大造成溢胶,提高的第一本体1的封胶效果。

63.在一种具体实施例中,如图4和图5所示,第一本体1的厚度为d,0<d≤0.8mm。例如d可以为0.35mm、0.4mm、0.5mm、0.55mm、0.6mm、0.65mm、0.7mm等,在此不做限制。

64.本实施例中,如图4和图5所示,第一本体1的厚度d小于或等于0.8mm时,能够使框架10的整体厚度更薄,从而满足框架10更加轻薄化的设计需求,使电子设备更加轻薄化,提高用户的使用体验。

65.当然,第一本体1的厚度d也可以根据电子设备的具体设计为其他数值,在此不做限制。

66.在一种具体实施例中,如图4~图7所示,沿第三方向z,第一本体1的最高表面为第一表面141,第二本体2的最高表面为第二表面22,第一表面141和第二表面22位于同一平面上。

67.本实施例中,如图4~图7所示,沿第三方向z,第一表面141和第二表面22位于同一平面上,能够保证第一本体1和第二本体2结合处的一致性,从而保证框架10安装面的平整度,提高框架10的整体性,还能够提高第一本体1与第二本体2的连接强度,避免第一本体1与第二本体2的结合处受到沿第一方向x的力而损坏脱离,提高框架10的整体强度。

68.在一种具体实施例中,如图4~图7所示,第一方向x为框架10宽度方向,第二方向y为框架10的长度方向。当然,根据对电子设备的参照坐标不同,第一方向x、第二方向y也可以为电子设备的其他方向,在此不做限制。

69.本技术实施例还提供了一种电子设备,电子设备包括电子组件和以上任一实施例的框架10,电子组件安装于框架10。由于框架10具有上述技术效果,包括该框架10的电子设备也应具有相应的技术效果,在此不再赘述。

70.需要指出的是,本专利申请文件的一部分包含受著作权保护的内容。除了对专利局的专利文件或记录的专利文档内容制作副本以外,著作权人保留著作权。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1