虚拟机云化工控系统和工控方法与流程

本发明涉及一种虚拟机云化工控系统以及一种使用虚拟机云化工控系统执行的工控方法。

背景技术:

1、随着计算机技术、通信技术和控制技术的飞速发展,传统的工控领域正经历着一场前所未有的变革,在网络上,开始从有线网络向无线网络方向发展;在技术上,由过去专用的封闭式的ot硬件架构迅速向it技术的开放式架构转变;在应用上,传统的工业制造不能够满足实现柔性化及智能化生产。

2、目前工业发展伴随着“高级排产”、“智能制造”、“先进控制”概念的提出,工控系统除了解决传统的生产问题,还面临着怎样能够进一步多快好省、传统ot领域成熟板块(mes、scada等等)不能满足现在的需求、如何打破工控系统中ot与it之间的信息孤岛等问题,这成为未来工控系统的发展方向。

3、传统工业控制系统简单理解是将ot生产系统与it信息系统相结合,而从现实技术角度,ot/it难以简单融合起来。

4、传统工控系统基本以mes(manufacturing execution system,制造执行系统)分成向上为it领域,向下为ot工控领域,自底向上分为现场设备层、现场控制层和过程控制层,即由监控与数据采集系统(scada)、集散控制系统(dcs)、可编程控制器(plc)、人机界面(hmi)等构成。由于ot从架构、系统数据格式、业务、网络协议、硬件方面跟it有很大区别,所以,工控系统基本在相对封闭的环境下由厂商影响个性化操作系统,而it信息办公系统则是相对开放的,即工厂内生产系统ot与信息办公系统it根本无法融合。

5、伴随着工业4.0时代到来,现在工厂智能制造不光要求解决传统的生产问题,更加要求利用it掌握数据能够赋予工厂管理者监控运行和过程的能力,甚至能够预测可能发生的事件。从而达到加快生产速度,降低能源的消耗与成本。

6、传统工业时代,ot与it是彼此相互割裂的,它们有着各自不同的目标,沿着不同的发展路径,同时在不同的生态系统运行着。由于它们从架构、数据网络传输接口、数据标准统一等方面存在根本的不同,因此传统工控系统ot/it融合方式,大多采用ot端的数据转化为it端能够解读的数据,使ot数据能够在更大范围内实现共享,即ot的it信息化。此种方式存在以下问题:

7、1.在传统的it、ot融合方式中,根本上ot、it实际还是割裂的,还是各自运行着,分界明显,管理运维成本高。

8、2.无法快速适应市场需求的变化,生产业务比较单一落后,无法将过程控制、批量控制以及运动控制等合为一体。由于各自运行,系统之间存在信息孤岛问题,它们还是需要各自运营维护管理,它们之间数据鸿沟还是无法打破,阻碍了企业充分发掘利用已经掌握的信息。

9、3.ot侧存在与硬件厂商绑定紧密、可移植性差、升级改造代价大等问题。

技术实现思路

1、为了至少部分解决现有技术中存在的ot系统与it系统不能融合、工厂内的生产系统与办公系统不能统一等上述技术问题,本发明提出了一种虚拟机云化工控系统以及一种使用虚拟机云化工控系统执行的工控方法,其将传统的工业系统升级改造,实现了适合智能制造的ot/it相融合的云化工控系统。

2、本文基于虚拟机、边缘计算、云化plc、5g技术,将传统工控系统与运营商mec平台相结合方式,打造构建it云化工控系统,做到ot系统与it系统真正融合,可以将工厂内的生产系统与办公系统合一,满足企业智能制造、柔性化生产需求,既能达到工业内网生产要求、又能满足工业级数据保密需求。

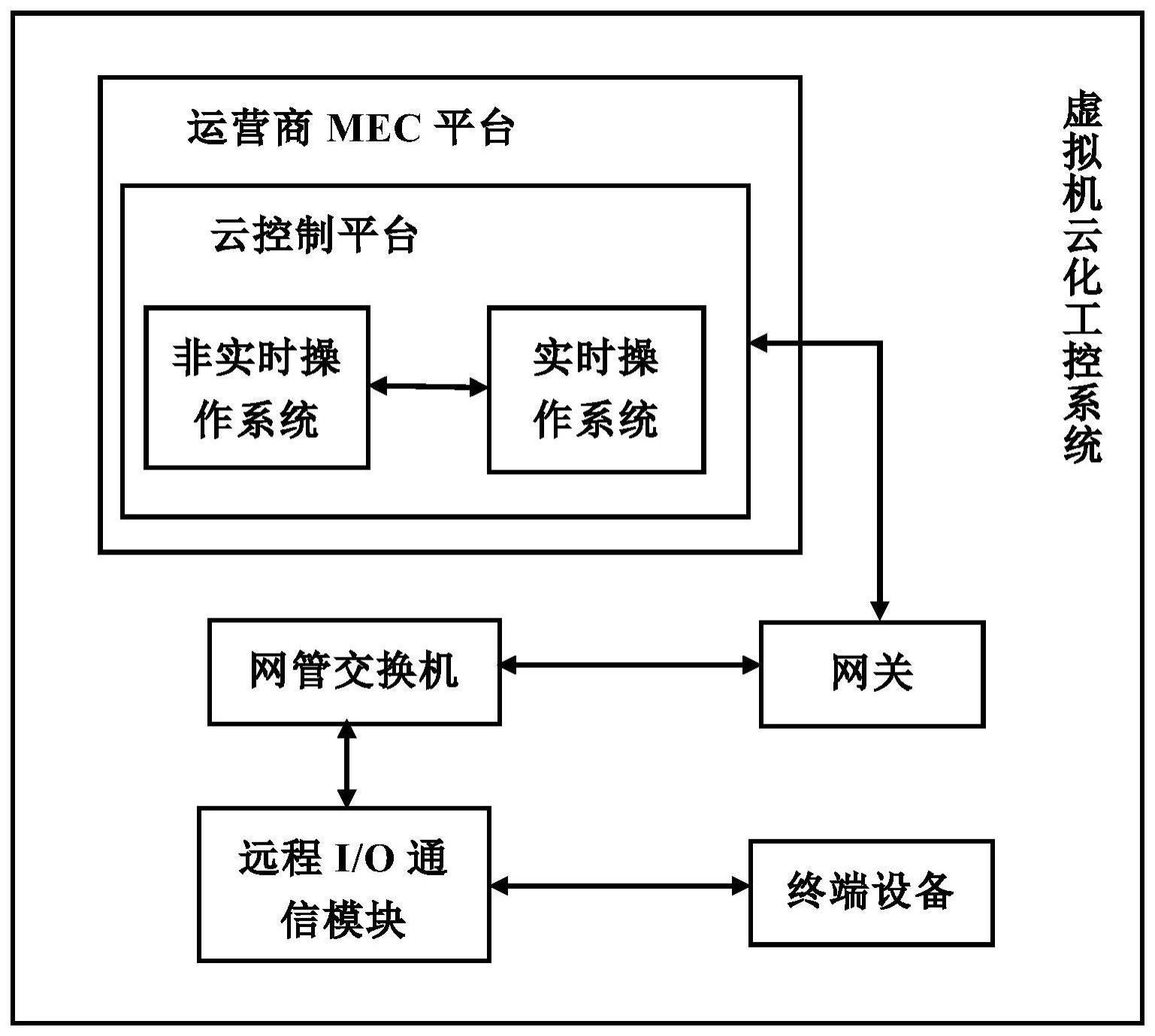

3、根据本发明的一方面,提供一种虚拟机云化工控系统,其包括:运营商mec(mobileedge computing,移动边缘计算)平台,网关和终端设备,其中,在所述运营商mec平台上设置云控制平台,所述云控制平台包括非实时操作系统和实时操作系统,所述非实时操作系统与所述实时操作系统能够相互双向通信,并且所述非实时操作系统与所述实时操作系统均能够与所述网关双向通信。

4、其中,运营商mec平台可以在现场之外、在运营商城域网节点处运行,尤其在距现场最近的运营商数据节点处运行。

5、根据本发明的这种虚拟机云化工控系统将ot系统上移到it资源管理平台(mec),从而实现ot、it最终融合,实现工控系统同台管理、平台同时运营、数据同时共享。搭建主要以终端设备与运营商mec平台为核心,同时可以通过例如5g技术的运用连接网关,再例如通过现场侧网管交换机连接远程i/o通信模块和终端设备。终端设备可以是边缘控制器、传感器和/或执行器。工控系统一般包括实时操作系统和非实时操作系统,传统工控系统安装在一般的工业服务器或者工控系统上。所述非实时操作系统例如为windows操作系统(例如win10虚拟机)。本发明基于运营商角度,首次尝试将工控系统从工业环境运行在it成熟的mec上,可以将封闭工控系统运行在相对开放it架构上,也能利用5g优势,打破了传统工业硬件束缚。

6、云控制平台为工控系统核心部分,能够实现工业数据采集、编译、计算等功能。云控制平台能够接收到远程设备工业数据,实现工业数据协议解析、业务计算处理,并将处理结果再次下发到终端设备侧。在此不需要像现有技术中那样将ot端的数据转化为it端能够解读的数据,因为本发明的技术方案相当于把工控系统的l1-l3层部署在传统的it mec上,有效替代了现场plc、工控机、网关等硬件设备,因此可以直接使用ot传统方式解读数据,最后例如用modbus tcp协议传输给it。

7、本发明通过将ot核心系统(云控制平台)上移到运营商mec平台,实现了工控系统的it化管理,打破了原先各自运行的情况,实现了资源统一管理、平台统一运维、数据统一共享。

8、可选地,根据本发明的虚拟机云化工控系统还包括网管交换机、远程i/o通信模块和/或光纤。网关可以经由网管交换机和远程i/o通信模块与终端设备通信。替代地,也可以通过光纤通信。也可以采用网管交换机和远程i/o通信模块为主、光纤为备用的主备模式。

9、可选地,所述云控制平台还包括云资源管理平台(例如openstack云资源管理平台)和服务器。

10、可选地,所述云控制平台能够实现云化plc的功能。云化工控系统的云化网关辅助实现云化plc的功能。

11、因此,基于云资源管理平台管理的mec服务器拥有双系统,包括实时操作系统(工业核心系统)和非实时操作系统(例如centos、windows),它们可以同时运行,做到ot/it的隔离及保护。这样,以前相对封闭的工业系统就可以被it化管理。发明人首次尝试将工业核心功能从封闭的工业系统移植到虚拟机版本mec上,通过核心功能与例如openstack、centos系统内核适配,实现了使原来在专有工业系统内运行的系统同样可以在例如普通itx86 mec服务器上运行。

12、可选地,所述非实时操作系统可以为用于plc编程、虚拟化配置、算法组态、运动控制、编译下装、在线调试、组态开发的ide平台,所述实时操作系统(rtos)为用于执行plc程序的运行环境。组态开发为工业系统常用名词,含义是“配置”、“设定”、“设置”等意思,是指用户通过类似拖、拉、拽的简单方式来完成所需要的工业程序开发,而不需要编写计算机程序。

13、非实时操作系统可以为ide集成开发环境。ide平台是用于提供程序开发环境的应用程序,一般包括代码编辑器、编译器、调试器和图形用户界面等工具。ide平台可以包括:设备组态、工业服务器的虚拟化配置、算法组态、运动控制、编译下装、在线调试、读取plc业务日志。

14、根据本发明的所述非实时操作系统与所述实时操作系统需要能够相互双向通信,这通过网络配置和路由配置实现,并可根据实际条件选择同网段或不同网段。但不管是否选择同网段,所述非实时操作系统与所述实时操作系统均需要和网关能够双向通信。

15、根据一种设计方案,所述非实时操作系统与所述实时操作系统选择相同的网段。

16、根据一种设计方案,所述非实时操作系统与所述实时操作系统选择不同的网段,所述非实时操作系统配置至少两个网卡,所述网卡中的至少一个作为vnc(远程窗口)访问,所述网卡中的至少另一个与vplc(云化plc)通信。

17、可选地,所述网关为5g网关,所述云控制平台与所述网关通过5g网络通信。根据本发明的一种技术方案,提供5g网络和5g网关合适的路由配置,以确保云控制平台的非实时操作系统与实时操作系统均能够与所述5g网关双向通信,此功能为实现虚拟机云化工控系统的关键。网关负责云控制平台与终端设备通信,向上可以连接5g网络,向下可以连接i/o外设、网管交换机、远程i/o通信模块。移动5g网络有利于解除传统工业现场某些设备的绑定关系,如:现场总线、工业老式终端设备等,降低某些老式设备升级改造费用。

18、根据本发明的一种设计方案,使用网管交换机配置相应的端口,确保所述端口可以获取云控制平台发送至远程i/o通信模块的数据包(例如modbus tcp数据包),并负责连接远程i/o通信模块。所述网管交换机一般带有6个物理网口,网口1下线留用于5g上vplc的下装,网口6留用于西门子et200(分布式远程i/o系统)连接,网口2-5连接1网管交换机,配置端口镜像后,连接远程i/o通信模块和cpe。

19、根据本发明的一种设计方案,远程i/o通信模块可以获取运营商mec平台发送至远程i/o通信模块的数据包(例如modbus tcp数据包),并负责传输设备上行工业数据。所述远程i/o通信模块负责从终端设备(例如传感器)接收现场数据(例如远程传感器信号),并且可以将远程的控制信号发送到终端设备,例如控制阀、电机和其他最终执行器。远程i/o通信模块节省了众多线缆的部署方式以及减少了施工的复杂性。

20、根据本发明的一种设计方案,所述终端设备根据接收到的例如基于modbus tcp协议的控制信号做出相应操作(反向控制),例如亮灯、告警等等。

21、根据本发明的一种设计方案,所述虚拟机云化工控系统具有两个或两个以上的网关,这些网关对应于同一个运营商mec平台,并且这些网关分别分配给一个终端设备或一组终端设备。这实现了通过同一运营商mec平台、尤其同一云控制平台控制多个或多组终端设备。

22、根据本发明的另一方面,提出了一种使用尤其如前文所述的虚拟机云化工控系统执行的工控方法,所述工控方法包括:通过终端设备收集现场数据,将收集的现场数据经由网关传输至运营商mec平台,在所述运营商mec平台中对所述现场数据进行处理,所述处理包括借助云控制平台进行的处理,并且将经处理的现场数据传输至云。

23、可选地,所述方法还包括:借助所述云控制平台进行的处理得出处理结果,将所述处理结果传输至所述终端设备。处理结果可例如为控制信号。

24、本文核心关键点通过将工控系统核心功能集成到例如x86虚拟机内核的运营商mec平台上,即为虚拟机云化工控系统,打破了以特有工业系统为主环境的传统,替代了工业/厂区现场plc、工控机、网关、总线等硬件设备,由于运营商mec平台都自带5g分流功能,还能利用运营商5g专网特征,能够解决工厂网络混乱、老化、维护成本高,并能够开发多行业高可用业务场景。

25、虚拟机云化工控系统,通过与虚拟机内核适配,打造的基于虚拟机mec工控系统,将工控核心功能统一软件化集成处理,即可视为将传统的ot系统打造成统一工业镜像,减轻了现场运维部署人员工作,做到统一的镜像管理,全国不同边缘节点可以一键下发安装,实现一点上传、统一运维管理。解决原先工控系统无法灵活扩展、迁移的缺点,实现工控系统与底层资源环境的解耦,实现ot、it真正融合应用。

- 还没有人留言评论。精彩留言会获得点赞!