一种多功能发声器件的制作方法

1.本实用新型涉及发声器件技术领域,尤其涉及一种多功能发声器件及电子设备。

背景技术:

2.现有技术的多功能发声器件包括外壳、第一振动系统、第二振动系统、磁路系统,弹性件和柔性电路板。当多功能发声器件工作时,磁路系统能够驱动第一振动系统振动发声,且磁路系统能够驱动第二振动系统振动,其中,弹性件能够便于第二振动系统的运动回复,柔性电路板为第一振动系统和第二振动系统提供电信号。通常情况下,弹性件和柔性电路板相互独立各自振动,弹性件的振动阻尼大,寿命短。

3.因此,有必要提供一种多功能发声器件,以延长弹性件的使用寿命。

技术实现要素:

4.本技术提供一种多功能发声器件及电子设备,将柔性电路板连接于弹性件,以降低弹性件的振动阻尼,进而实现延长弹性件的使用寿命的目的。

5.本技术的技术方案如下:该多功能发声器件包括:

6.外壳,外壳设置有收容腔;

7.第一振动系统,第一振动系统能够相对于外壳沿第一方向振动发声;

8.第二振动系统,第二振动系统与外壳连接,且第二振动系统能够相对于外壳沿第二方向和/或沿第三方向振动,第二方向与第一方向垂直,第三方向与第一方向、第二方向均垂直;

9.磁路系统,磁路系统与外壳连接,磁路系统用于驱动第一振动系统和第二振动系统振动;

10.弹性件,弹性件包括固定于第二振动系统的变形部以及自变形部的两端分别延伸并固定于外壳的安装部;第二振动系统通过弹性件悬置于收容腔内;

11.柔性电路板,柔性电路板包括贴合于变形部的贴合部以及自贴合部弯折延伸且至少部分位于收容腔外的延伸部。

12.在本技术中,将柔性电路板与弹性件连接,使得柔性电路板的振动与弹性件的振动进行耦合,从而降低弹性件的阻尼,减小弹性件振动时受到的应力,进而延长弹性件的使用寿命。

13.在一种可能的设计中,变形部包括固定于第二振动系统的固定臂以及自固定臂两端延伸的弹臂部,贴合部包括固定于固定臂的固定部以及自固定部的一端延伸并贴合于弹臂部的连接臂;

14.连接臂沿第一方向的宽度小于或等于弹臂部沿所述第一方向的宽度。

15.在一种可能的设计中,延伸部包括位于收容腔外的第一弯折部、与第一弯折部连接并沿第二方向弯折延伸的第二弯折部以及与第二弯折部连接并沿第一方向弯折延伸的第三弯折部;

16.贴合部连接于第三弯折部远离第二弯折部的一端。

17.在一种可能的设计中,多功能发声器件还包括连接件,柔性电路板与弹性件之间通过连接件连接。

18.在一种可能的设计中,贴合部固定于变形部背离第二振动系统的一侧,连接件设置于贴合部远离延伸部的端部和变形部之间。

19.在一种可能的设计中,第二振动系统包括驱动线圈和配重块,配重块贯穿形成第一通孔,驱动线圈收容于第一通孔内并与磁路系统正对间隔设置;驱动线圈和磁路系统相互作用驱动配重块沿第二方向和/或沿第三方向振动;

20.弹性件的变形部固定于配重块。

21.在一种可能的设计中,配重块具有底壁以及自底壁朝第一振动系统弯折延伸的侧壁,弹性件的变形部固定于侧壁。

22.在一种可能的设计中,外壳包括依次连接的第一壳体、第二壳体和盖板,第一壳体、第二壳体和盖板围成收容腔;

23.底壁贯穿形成第二通孔,盖板对应第二通孔的位置朝磁路系统凸出形成凸台,磁路系统固定于凸台。

24.在一种可能的设计中,盖板设置有延伸至收容腔外的盖板延伸部,延伸部固定于所述盖板延伸部。

25.在本技术中,用户可根据需求控制多功能发声器件发声和/或震动,以提升用户的使用体验。

附图说明

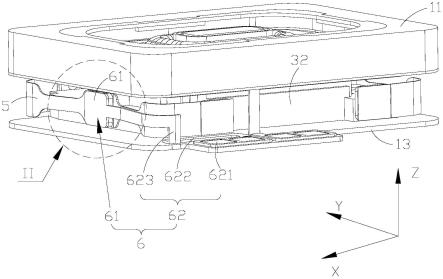

26.图1为本技术所提供的多功能发声器件在一种实施例中的结构示意图;

27.图2为图1的爆炸图;

28.图3为图1中沿a-a线的剖视图;

29.图4为图3中i部分的放大图;

30.图5为图2中第一音膜的结构示意图;

31.图6为图2中第二音膜的结构示意图;

32.图7为图2中振膜的结构示意图;

33.图8为图2中骨架的结构示意图;

34.图9为图2中配重块的结构示意图;

35.图10为图1中拆除第二壳体后的结构示意图;

36.图11为图10中ii部分的放大图;

37.图12为图2中弹性件的结构示意图;

38.图13为图2中柔性电路板的部分结构示意图。

39.附图标记:

40.1-外壳;

41.11-第一壳体;

42.12-第二壳体;

43.13-盖板;

44.131-凸台;

45.14-收容腔;

46.2-第一振动系统;

47.21-音膜;

48.211-第一音膜

49.211a-第一连接部;

50.211b-第二连接部;

51.212-第二音膜;

52.212a-第三连接部;

53.212b-第四连接部;

54.22-音圈;

55.23-骨架;

56.231-安装槽;

57.232-通孔;

58.24-振膜;

59.241-第五连接部;

60.242-第六连接部;

61.25-上盆架;

62.26-下盆架;

63.27-球顶;

64.3-第二振动系统;

65.31-驱动线圈;

66.311-第一侧边;

67.312-第二侧边;

68.32-配重块;

69.321-第一通孔;

70.322-侧壁;

71.323-底壁;

72.324-第二通孔;

73.4-磁路系统;

74.41-主磁钢;

75.42-副磁钢;

76.43-主极芯;

77.44-副极芯;

78.45-上磁钢;

79.5-弹性件;

80.51-变形部;

81.511-固定臂;

82.512-弹臂部;

83.52-安装部;

84.6-柔性电路板;

85.61-贴合部;

86.611-固定部;

87.612-连接臂;

88.62-延伸部;

89.621-第一弯折部;

90.622-第二弯折部;

91.623-第三弯折部;

92.7-连接件;

93.8-弹性支撑组件。

94.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本技术的实施例,并与说明书一起用于解释本技术的原理。

具体实施方式

95.下面结合附图和实施方式对本实用新型作进一步说明。

96.本技术提供一种电子设备,该电子设备包括本体和安装于本体的多功能发声器件,当多功能发声器件工作时,用户可根据需求控制多功能发声器件发声和/或震动,以提升用户的使用体验。

97.如图1所示,定义有第一方向z、第二方向x和第三方向y,第一方向z为第一振动系统2的振动方向,第二方向x和/或第三方向y为第二振动系统3的振动方向,第二方向x与第一方向z垂直,第三方向y与第一方向、第二方向均垂直。

98.具体地,如图1和图2所示,该多功能发声器件包括:外壳1、第一振动系统2、第二振动系统3、磁路系统4、柔性电路板6及弹性件5;磁路系统4与外壳1连接,第一振动系统2通过磁路系统4悬置于外壳1的收容腔14内;如图2、图10~图12所示,弹性件5包括固定于第二振动系统3的变形部51以及自变形部51的两端分别延伸并固定于外壳1的安装部52,第二振动系统3通过弹性件5悬置于收容腔14内;如图2所示,多功能发声器件还包括弹性支撑组件8,柔性电路板6和弹性支撑组件8均用于连接多功能发声器件与外界电子零件,以便于多功能发声器件的使用。其中,磁路系统4用于驱动第一振动系统2沿第一方向z振动发声,且磁路系统4用于驱动第二振动系统3沿第二方向x和/或沿第三方向y振动,使得多功能发声器件兼具振动反馈功能和语音反馈功能,从而提升了多功能发声器件的使用性能。

99.如图1和图2所示,外壳1包括依次连接的第一壳体11、第二壳体12和盖板13,第一壳体11、第二壳体12和盖板13围成收容腔,第一壳体11与第二壳体12固定连接或可拆卸连接,第二壳体12与盖板13固定连接或可拆卸连接。将外壳1分体设置为第一壳体11、第二壳体12和盖板13,且第一壳体11与第二壳体12可拆卸连接,第二壳体12与盖板13可拆卸连接,能够便于收容腔内部零件的安装、维修和更换,从而延长多功能发声器件的使用寿命。第一壳体11与第二壳体12固定连接,第二壳体12与盖板13固定连接,能够增加第一壳体11与第二壳体12、第二壳体12与盖板13连接的稳固性。

100.如图2所示,磁路系统4包括主磁钢41和副磁钢42,副磁钢42环绕主磁钢41设置以

形成磁间隙;磁路系统4还包括贴覆于主磁钢41上的主极芯43、环绕主极芯43并贴附在副磁钢42上的副极芯44以及贴设在主极芯43远离主磁钢41侧的上磁钢45。副磁钢42通过副极芯44安装于外壳1的收容腔14内,简化了副磁钢42的安装方式,减少了副磁钢42安装所需要的零件的数量,从而减小了副磁钢42安装所占用的收容腔14的空间,进而减小多功能发声器件的尺寸,降低多功能发声器件的生产成本的同时,减小多功能发声器件安装所需要的空间,以便于多功能发声器件的安装和应用。

101.如图2所示,第一振动系统2包括音膜21和音圈22,音膜21包括第一音膜211和第二音膜212,如图5和图6所示,第一音膜211设置有第一连接部211a和第二连接部211b,第二音膜212设置有第三连接部212a和第四连接部212b;如图2所示,沿第一方向z,第一振动系统2还包括相对设置的上盆架25和下盆架26、与音膜21相对设置的振膜24以及设置于音膜21和振膜24之间的骨架23,如图7所示,振膜24设置有第五连接部241和第六连接部242。如图3和图4所示,第一音膜211的第一连接部211a夹持在上盆架25和下盆架26之间,第一音膜211的第二连接部211b与骨架23的一端连接,骨架23的另一端与振膜24的第六连接部242连接,振膜24的第五连接部241与外壳1的内侧壁连接;其中,如图8所示,骨架23设置有安装槽231和通孔232,第二音膜212的第三连接部212a通过安装槽231的侧壁与音圈22连接,上磁钢45的至少部分穿过通孔232与第二音膜212的第四连接部212b连接。

102.在本技术实施例中,当多功能发声器件工作时,音圈22从外部获取交变电流,此时,音圈22在主磁钢41和副磁钢42所产生的磁场的作用下发生沿第一方向z的运动,并通过骨架23带动音膜21沿第一方向z振动,使得第一振动系统2振动发声。

103.其中,如图2所示,第一振动系统2还包括球顶27,球顶27固定在骨架23上并位于第一连接部211a与第三连接部212a之间,通过球顶27能够加强骨架23的强度,提高骨架23的抗扭能力和抗摇摆能力,提高第一振动系统2的声学性能。

104.如图2所示,第二振动系统3包括配重块32,如图9所示,配重块32的底壁贯穿形成第二通孔324,盖板13对应第二通孔324的位置朝磁路系统4凸出形成凸台131,磁路系统4固定于凸台131,以简化磁路系统4的安装方式。第二振动系统3还包括驱动线圈31,驱动线圈31与配重块32固定连接,以便于驱动线圈31驱动配重块32沿第二方向x和/或沿第三方向y振动,配重块32贯穿形成第一通孔321,驱动线圈31收容于第一通孔321内并与磁路系统4正对间隔设置;如图3所示,驱动线圈31包括相对设置的第一侧边311和第二侧边312,沿第一方向z,第一侧边311与主磁钢41相对设置,第二侧边312与副磁钢42相对设置;如图2、图10~图12所示,弹性件5的变形部51与配重块32连接,弹性件5的安装部52与外壳1的侧壁连接;第二振动系统3沿第二方向x和/或沿第三方向y运动时,弹性件5能够发生弹性变形。

105.在本技术实施例中,驱动线圈31收容于第一通孔321内,能够简化驱动线圈31与配重块32的连接,从而减小驱动线圈31和配重块32所占用的多功能发声器件的内部空间。驱动线圈31的侧壁能够与第一通孔321的侧壁抵接,能够便于驱动线圈31驱动配重块32运动,避免驱动线圈31与配重块32之间存在间隙导致驱动线圈31无法驱动配重块32运动的问题,从而提升了配重块32运动的灵敏性,进而提升了多功能发声器件工作的灵敏性和稳定性。

106.当多功能发声器件工作时,驱动线圈31主磁钢41和副磁钢42所产生的磁场的作用下发生沿第二方向x和/或沿第三方向y的运动,使得第二振动系统3产生振动。磁路系统4通过驱动线圈31驱动配重块32运动,简化了磁路系统4驱动第二振动系统3振动的结构,从而

简化了多功能发声器件的结构,降低多功能发声器件的生产成本。

107.当第二振动系统3振动时,弹性件5在配重块32的作用下发生弹性变形并产生回弹力,当配重块32取消对弹性件5的限制或电流方向改变时,弹性件5所产生的回弹力能够驱动第二振动系统3复位,以便于第二振动系统3的下一次运动。因此,设置弹性件5,有利于第二振动系统3的多次、持续工作,从而提升了第二振动系统3的工作稳定性和使用性能,进而提升了多功能发声器件的工作稳定性。

108.将弹性件5与配重块32连接,能够避免将弹性件5直接连接在驱动线圈31上导致驱动线圈31无法正常工作,从而提升了驱动线圈31工作的稳定性,进而提升第二振动系统3工作的稳定性;同时,能够简化弹性件5与第二振动系统3的连接方式,以减小对多功能发声器件内部空间的占用。

109.更具体地,如图2和图9所示,配重块32具有底壁323以及自底壁323朝第一振动系统2弯折延伸的侧壁322,弹性件固定连接于侧壁322。

110.在本技术实施例中,弹性件5固定连接于侧壁322,能够进一步简化弹性件5与配重块32的连接形式,同时,能够增加弹性件5与配重块32的连接面积,从而增加弹性件5与配重块32连接的稳固性,进而提升多功能发声器件工作的稳定性。

111.具体地,如图2、图10~图12所示,变形部51包括固定于第二振动系统3的固定臂511以及自固定臂511两端延伸的弹臂部512。当第二振动系统3沿第二方向x和/或沿第三方向y运动时,能够驱动固定臂511相对于第一安装部52和第二安装部53运动,从而使得弹臂部512在安装部52和固定臂511的作用下发生弹性变形。其中,如图12所示,弹臂部512沿第一方向z的宽度小于固定臂511及安装部52沿第一方向z的宽度,以便于弹臂部512的拉伸变形。

112.在本技术实施例中,将弹性件5设置有固定臂511、弹臂部512和安装部52,简化了弹性件5结构的同时有利于弹性件5的变形,从而降低弹性件5的生产成本,并提升了弹性件5的工作性能。

113.在本技术实施例中,固定臂511、弹臂部512和安装部52之间的连接方式包括但不限于可拆卸连接、焊接、粘接、一体成型,在本技术实施例中,固定臂511、弹臂部512和安装部52一体成型,以增加弹性件5整体结构的稳定性。其中,弹性件5为u型或w型,以便于弹性件5的加工,降低弹性件5的生产成本。此外,弹性件5还以为其他变形结构,本技术对弹性件5的具体结构和形状不做特殊限定。

114.以上任一实施例中,弹性件5的数量为多个,弹性件5沿第二方向x和/或第三方向y对称设置,即多个弹性件5均匀分布在第二振动系统3周围,使得第二振动系统3受到的作用力均匀分布,避免第二振动系统3单侧受力导致第二振动系统3运动不稳定,从而提升了第二振动系统3运动的稳定性,进而提升了多功能发声器件工作的稳定性。

115.更具体地,如图2、图10、图11和图13所示,柔性电路板6包括贴合于变形部51的贴合部61以及自贴合部61弯折延伸且至少部分位于收容腔外的延伸部62,以便于柔性电路板6与外界的电子元器件的连接;贴合部61包括固定于固定臂511的固定部611以及自固定部611的一端延伸并贴合于弹臂部512的连接臂612。

116.在本技术实施例中,柔性电路板6的固定部611固定连接于固定臂511,连接臂612贴合于弹臂部512,使得柔性电路板6与弹性件5的连接面积增加,从而增加了柔性电路板6

与弹性件5连接的稳固性;同时,连接面积增加能够提升对弹性件5的振动的解耦效果。柔性电路板6贴于弹性件5可以增加弹性件5的阻尼,进而可以有效地降低弹性件5振动时的应力提升弹性件5的寿命。

117.其中,连接臂612沿第一方向z的宽度小于或等于弹臂部512沿第一方向z的宽度,降低了连接臂612宽于弹臂部512导致连接臂612局部受力发生损坏的风险,从而提升了柔性电路板6工作的稳定性,并延长了柔性电路板6的使用寿命。

118.此外,如图13所示,柔性电路板6的延伸部62包括位于收容腔14外的第一弯折部621、与第一弯折部621连接并沿第二方向x弯折延伸的第二弯折部622以及与第二弯折部622连接并沿第一方向z弯折延伸的第三弯折部623,贴合部61的连接臂612与第三弯折部623远离第二弯折部622的一端连接。

119.在本技术实施例中,连接臂612与第一弯折部621之间依次通过第二弯折部622和第三弯折部623连接,简化了柔性电路板6的结构,并增加了第一弯折部621的安装位置的多样性,从而增加了柔性电路板6与外界电子元器件之间的连接方式的多样性,进而增加了柔性电路板6的适用范围。

120.更具体地,如图2、图10和图11所示,多功能发声器件还包括连接件7,柔性电路板6与弹性件5之间通过连接件7连接。

121.在本技术实施例中,柔性电路板6与弹性件5之间通过连接件7连接,能够简化柔性电路板6与弹性件5的连接方式,从而减少了柔性电路板6与弹性件5连接时所需要的零件的数量,进而减小了柔性电路板6和弹性件5对多功能发声器件内部空间的占用,以提升多功能发声器件的集成度和使用性能。

122.以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1