一种O型结构的喇叭音盆折环的制作方法

一种o型结构的喇叭音盆折环

技术领域

1.本实用新型属于音盆折环技术领域,具体涉及一种o型结构的喇叭音盆折环。

背景技术:

2.当前家电产品,伴随着技术的发展及新材料的导入,都朝着薄型化发展,作为其内部部件扬声器,也要求薄型化,对于诸如电视机喇叭这类产品来说,有着预留平面空间比较大的特点,因此要在高度空间进行减薄。

3.然而,现有的扬声器的折环多为n型结构或u型结构设计,在实际应用过程中存在一些问题,例如:

4.1、需要增加定位支片,否则容易存在滚振异常情况;

5.2、增加定位支片后,定位支片与音圈高度空间叠加,导致产品总高不易降低;

6.3、折环的可调度相对较小。

技术实现要素:

7.为解决上述背景技术中提出的问题。本实用新型提供了一种o型结构的喇叭音盆折环,具有无需增加定位支片,可以减少滚振以及减少高度空间的避位,可以做的更薄的特点。

8.为实现上述目的,本实用新型提供如下技术方案:一种o型结构的喇叭音盆折环,包括折环本体,折环本体包括o型环,o型环的内圈设有酮体粘接边,o型环的外圈设有盆架粘接边。

9.为了上下振动时可以较好的均衡受力,从而可以减少滚振,进一步地,o型环的内部为中空结构。

10.为了降低模具注塑成型的实现难度,从而降低生产成本,进一步地,折环本体包括若干个首尾依次连接形成圆形的拼接折环。

11.为了便于四个拼接折环拼接成折环本体,进一步地,拼接折环的一端设有粘接面向上的粘接面,拼接折环的另一端设有粘接面向下的粘接面。

12.为了采取现有折环成型工艺技术,通过成型后期粘接组合方式得到折环本体,进一步地,折环本体包括n型折环和u型折环,其中,n型折环设置在u型折环的上方。

13.为了在确保振动平衡的前提下,可以多方案选择调配喇叭的f0,进一步地,n型折环与u型折环采用不同的材质。

14.为了提供避位空间,便于喇叭本体的组装,进一步地,u型折环上设有若干个镂空槽。

15.与现有技术相比,本实用新型的有益效果是:

16.1、本实用新型将折环本体设置成o型环结构,o型环的内部为中空结构,上下振动时可以较好的均衡受力,从而可以减少滚振;

17.2、本实用新型无需通过定位支片来避免滚振,降低了作业难度以及生产成本,减

少了高度空间的避位,从而使喇叭整体可以做到更薄;

18.3、本实用新型折环本体包括四个首尾依次连接形成圆形的拼接折环,采用分段成型的结构,可以降低模具注塑成型的实现难度,从而降低生产成本;

19.4、本实用新型折环本体包括n型折环和u型折环,其中,n型折环设置在u型折环的上方,采取现有折环成型工艺技术,通过成型后期粘接组合方式得到折环本体,使折环本体的成型更加简单,降低折环本体的生产成本;

20.5、本实用新型n型折环与u型折环采用不同的材质,采取不同材质组合,在确保振动平衡的前提下,可以多方案选择调配喇叭的f0;

21.6、本实用新型u型折环上设有四个镂空槽,可以提供避位空间,便于喇叭本体的组装。

附图说明

22.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

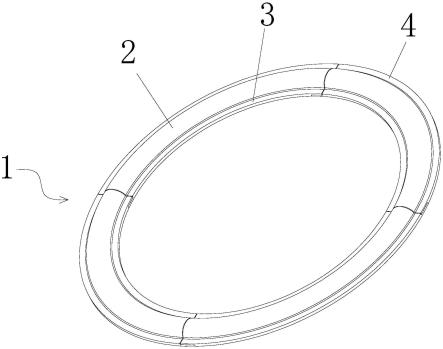

23.图1为本实用新型折环本体的结构示意图;

24.图2为本实用新型折环本体组装后的剖视结构示意图;

25.图3为本实用新型实施例2中拼接折环的结构示意图;

26.图4为本实用新型实施例3中折环本体的结构示意图;

27.图5为本实用新型实施例3中折环本体的结构爆炸示意图;

28.图6为本实用新型实施例5中折环本体的结构示意图;

29.图7为本实用新型实施例5中折环本体的结构爆炸示意图;

30.图中:1、折环本体;2、o型环;3、酮体粘接边;4、盆架粘接边;5、拼接折环;51、粘接面;6、n型折环;7、u型折环;71、镂空槽;8、盆架;9、u杯;10、磁钢;11、音圈;12、华司;13、酮体。

具体实施方式

31.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

32.实施例1

33.请参阅图1-2,本实用新型提供以下技术方案:一种o型结构的喇叭音盆折环,包括折环本体1,折环本体1包括o型环2,o型环2的内圈设有酮体粘接边3,o型环2的外圈设有盆架粘接边4,酮体粘接边3以及盆架粘接边4分别与o型环2一体成型,盆架粘接边4与盆架8通过胶水粘接,酮体粘接边3与酮体13通过胶水粘接。

34.具体的,o型环2的内部为中空结构。

35.通过采用上述技术方案,将折环本体1设置成o型环结构,o型环2的内部为中空结构,上下振动时可以较好的均衡受力,从而可以减少滚振;无需通过定位支片来避免滚振,降低了作业难度以及生产成本,减少了高度空间的避位,从而使喇叭整体可以做到更薄。

36.实施例2

37.请参阅图3,本实施例与实施例1不同之处在于:具体的,折环本体1包括四个首尾依次连接形成圆形的拼接折环5,拼接折环5包括o型环、设置在o型环内圈的酮体粘接边以及设置在o型环外圈的盆架粘接边。

38.通过采用上述技术方案,折环本体1采用分段成型的结构,可以降低模具注塑成型的实现难度,从而降低生产成本。

39.具体的,拼接折环5的一端设有粘接面向上的粘接面51,拼接折环5的另一端设有粘接面向下的粘接面51。

40.通过采用上述技术方案,便于四个拼接折环5拼接成折环本体1。

41.实施例3

42.请参阅图4-5,本实施例与实施例1不同之处在于:具体的,折环本体1包括n型折环6和u型折环7,其中,n型折环6设置在u型折环7的上方。

43.通过采用上述技术方案,采取现有折环成型工艺技术,通过成型后期粘接组合方式得到折环本体1,使折环本体1的成型更加简单,降低折环本体1的生产成本。

44.实施例4

45.本实施例与实施例3不同之处在于:具体的,n型折环6与u型折环7采用不同的材质,n型折环6优选为橡胶,u型折环7优选为棉布。

46.通过采用上述技术方案,采取不同材质组合,在确保振动平衡的前提下,可以多方案选择调配喇叭的f0。

47.实施例5

48.请参阅图6-7,本实施例与实施例1不同之处在于:具体的,u型折环7上设有四个镂空槽71。

49.通过采用上述技术方案,可以提供避位空间,便于喇叭本体的组装。

50.综上所述,本实用新型将折环本体1设置成o型环结构,o型环2的内部为中空结构,上下振动时可以较好的均衡受力,从而可以减少滚振;本实用新型无需通过定位支片来避免滚振,降低了作业难度以及生产成本,减少了高度空间的避位,从而使喇叭整体可以做到更薄;本实用新型折环本体1包括四个首尾依次连接形成圆形的拼接折环5,采用分段成型的结构,可以降低模具注塑成型的实现难度,从而降低生产成本;本实用新型折环本体1包括n型折环6和u型折环7,其中,n型折环6设置在u型折环7的上方,采取现有折环成型工艺技术,通过成型后期粘接组合方式得到折环本体1,使折环本体1的成型更加简单,降低折环本体1的生产成本;本实用新型n型折环6与u型折环7采用不同的材质,采取不同材质组合,在确保振动平衡的前提下,可以多方案选择调配喇叭的f0;本实用新型u型折环7上设有四个镂空槽71,可以提供避位空间,便于喇叭本体的组装。

51.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1