振膜组件及发声装置的制作方法

1.本实用新型涉及电声产品技术领域,尤其涉及一种振膜组件及发声装置。

背景技术:

2.随着微型扬声器的不断发展,为拓宽扬声器的频率响应范围,扬声器对于高频的响应逐渐被关注。振膜作为影响扬声器性能的核心部件,需要具有超高的强度,来抵抗高频下的分割振动。目前多使用金属箔及其复合材料来作为振膜的球顶部。但是上述材料制成的振膜强度不足,在高频振动下易出现弯折变形,从而影响扬声器的发声效果。

3.陶瓷材料由于具有高强度,高模量,非常适合用来制作扬声器球顶。但是陶瓷为脆性材料,存在易碎和表面裂纹易扩展的问题。因此,单纯采用陶瓷材料制成的球顶部也难以满足实际的使用要求。

技术实现要素:

4.针对上述不足,本实用新型所要解决的技术问题是:提供一种振膜组件及发声装置,其中振膜组件既获得了优异的高频频率响应,又可保证陶瓷基体在使用过程中不发生破裂,从而使发声装置可以在更宽的频率范围内,获取稳定的频率响应。

5.为解决上述技术问题,本实用新型的技术方案是:

6.一种振膜组件,包括振膜及结合在所述振膜上的球顶部,所述球顶部包括陶瓷基体及结合在所述陶瓷基体上的振膜材料层;所述陶瓷基体表面的晶粒间或晶粒内具有气孔,所述气孔的孔径大小为0.05μm-10μm,且部分所述振膜材料层填充于所述气孔内。

7.优选方式为,所述气孔与所述陶瓷基体表面的夹角在0

°‑

180

°

范围内。

8.优选方式为,所述陶瓷基体内的所述气孔的开孔率在1%-20%范围内。

9.优选方式为,所述陶瓷基体与所述振膜材料层的厚度比在0.1-10范围内。

10.优选方式为,所述陶瓷基体的密度≤6.5g/cm3。

11.优选方式为,所述球顶部的弯曲模量≥10gpa;和/或,所述陶瓷基体的弯曲模量≥100gpa。

12.优选方式为,所述球顶部的阻尼因子≥0.005,所述振膜材料层的阻尼因子≥0.02。

13.优选方式为,所述振膜材料层为至少一层,所述振膜材料层设于所述陶瓷基体的至少一侧表面;或,所述振膜材料层包覆于所述陶瓷基体的外侧。

14.优选方式为,所述球顶部的厚度在50μm-1000μm范围内,所述振膜材料层厚度在10μm-500μm范围内,和/或,所述陶瓷基体厚度在50μm

ꢀ‑

500μm范围内。

15.一种发声装置,所述发声装置包括上述的振膜组件。

16.采用上述技术方案后,本实用新型的有益效果是:

17.由于本实用新型的振膜组件及发声装置,其中振膜组件包括振膜及结合在振膜上的球顶部,球顶部包括陶瓷基体及结合在陶瓷基体上的振膜材料层;陶瓷基体表面的晶粒

间或晶粒内具有气孔,气孔的孔径大小为0.05μm-10μm,且部分振膜材料层填充于气孔内。因陶瓷基体具有高强度和高模量优势,振膜材料具有较高弹性、较大的断裂伸长率、不易发生断裂的优势,故球顶部兼具陶瓷基体和振膜材料的优势,从而使本实用新型的振膜组件,在获得优异高频响应的同时,保证陶瓷基体在使用过程中不易发生断裂,进而使设有本振膜组件的发声装置可以在更宽的频率范围内,获取稳定的频率响应。

18.由于气孔与陶瓷基体表面的夹角在0

°‑

180

°

范围内,使振膜材料层与陶瓷基体表面的牢固结合。

19.由于陶瓷基体内的气孔的开孔率在1%-20%范围内,使振膜材料层与陶瓷基体获取了合适的结合表面积,提升了结合强度。

20.由于陶瓷基体与振膜材料层的厚度比在0.1-10范围内,既使球顶部具有较大模量,又保证振膜材料层对陶瓷基体的防护作用。

21.由于陶瓷基体的密度≤6.5g/cm3,使相同尺寸下振膜组件的质量受到约束,以降低对发声装置中频灵敏度的影响。

22.由于球顶部的弯曲模量≥10gpa;和/或,陶瓷基体的弯曲模量≥100gpa,使发声装置具有较高的高频截止频率,得到良好的高频频率响应。

23.由于球顶部的阻尼因子≥0.005,振膜材料层的阻尼因子≥0.02,以减小陶瓷基体所受冲击力,从而避免发生断裂、破碎的现象发生。

24.综上,本实用新型解决了现有技术中单纯采用陶瓷材料制成的球顶部,难以满足实际的使用要求等技术问题;本实用新型中的球顶部包括结合在一起的陶瓷基体和振膜材料层,使球顶部兼具陶瓷基体和振膜材料的优势,既获取了优异的高频频率响应,又可保证陶瓷材料在使用过程中不发生破裂,从而使设有本振膜组件的发声装置,可以在更宽的频率范围内,获得优异的频率响应,同时通过合理配置开孔率、球顶部的厚度和弯曲模量、陶瓷基体的密度和弯曲模量、球顶部的阻尼因子、及振膜材料的阻尼因子和厚度等,来进一步防止陶瓷基体在高频振动时发生断裂。

附图说明

25.图1是本实用新型中振膜上仅设置陶瓷基体时的结构示意图;

26.图2是本实用新型中陶瓷基体的一侧设置振膜材料层时的结构示意图;

27.图3是本实用新型中陶瓷基体两侧均设置振膜材料层时的结构示意图;

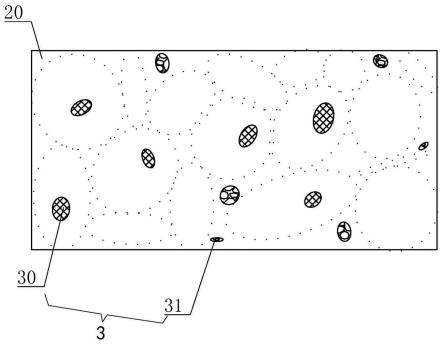

28.图4是本实用新型中陶瓷基体表面气孔的结构示意图;

29.图5是实施例与对比例的频率响应曲线图;

30.图中:100-振膜组件,1-振膜,10-折环部,2-球顶部,20-陶瓷基体,21-振膜材料层,3-气孔,30-晶粒内气孔,31-晶粒间气孔。

具体实施方式

31.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

32.如图1至图4共同所示,根据本实用新型第一方面实施例的振膜组件100,包括振膜

1及结合在振膜1上的球顶部2,球顶部2包括陶瓷基体20及结合在陶瓷基体20上的振膜材料层21;陶瓷基体20表面的晶粒间或晶粒内具有气孔3,气孔3的孔径大小为0.05μm-10μm,且部分振膜材料层21填充于气孔3内。

33.本实用新型的球顶部包括结合在一起的陶瓷基体20和振膜材料层21,而陶瓷基体20具有高强度和高模量优势,振膜材料具有较高弹性、较大的断裂伸长率、不易发生断裂的优势,故球顶部2兼具陶瓷基体20和振膜材料的优势,使本实用新型的振膜组件100,在获得优异高频响应的同时,可保证陶瓷基体20在使用过程中不易发生断裂,从而满足实际的使用要求。

34.制成陶瓷基体20的陶瓷材料在烧结的过程中,由于低熔点成分的挥发,结晶过程中体积的收缩等,使得陶瓷基体20中具有一定的气孔3,气孔3包括晶粒内气孔30和晶粒间气孔31。可通过控制粉体的成分及烧结工艺,来控制气孔3的直径。因陶瓷基体20上的气孔3,有助于陶瓷基体20与振膜材料层21紧密粘接在一起;当气孔3的直径过大时,陶瓷基体20的强度降低;当气孔3的直径过小时,振膜材料无法渗入到气孔3中,导致两者结合力小。为了获取合适的结合力,本实用新型控制气孔3的直径在0.05μm-10μm范围内,具体地,可为0.05μm、0.1μm 、0.5μm 、1μm 、2μm 、10μm等。

35.本实用新型的一些实施例中,气孔3与陶瓷基体20表面的夹角在0

°‑

180

°

范围内。具体而言,不同角度的气孔3可以有利于振膜材料层21与陶瓷基体20表面的牢固结合,通过设置气孔3与陶瓷基体20表面的夹角在0

°‑

180

°

范围内,可以提升振膜材料层21与陶瓷基体20之间的结合强度。例如,参见图4,图4中所示晶粒内气孔30与陶瓷基体20表面的夹角为70

°

、90

°

等,晶粒间气孔31与陶瓷基体20表面的夹角可以为0

°

、10

°

、30

°

、50

°

、70

°

、90

°

、110

°

、130

°

、150

°

、180

°

等。

36.根据本实用新型的一些实施例,陶瓷基体20内的气孔3的开孔率在1%-20%范围内,具体地,陶瓷基体20内的气孔3的开孔率影响振膜材料层21与陶瓷基体20的结合表面积。需要进行说明的是,当陶瓷基体20内的气孔3的开孔率太低时,振膜材料层21与陶瓷基体20结合的表面积小,结合强度低,从而会导致球顶部2在振动过程中出现分层的情况;当陶瓷基体20内的气孔3的开孔率太大时,陶瓷基体20强度会降低,从而会影响球顶部2的结构强度。当陶瓷基体20内的气孔3的开孔率在1%-20%时,可以使陶瓷基体20的强度满足使用需求,还可以使振膜材料层21与陶瓷基体20牢固地结合在一起,确保在振动过程中振膜材料层21与陶瓷基体20具有良好的振动一致性。可选地,陶瓷基体20内的气孔3的开孔率可以为1%、3%、5%、7%、9%、10%、11%、13%、15%、17%、19%、20%等。

37.根据本实用新型的一些实施例,陶瓷基体20与振膜材料层21的厚度比在0.1-10范围内,具体地,陶瓷基体20与振膜材料层21的厚度比影响球顶部2的模量,以及振膜材料层21对陶瓷基体20的防护作用。当陶瓷基体20与振膜材料层21的厚度比小于0.1时,即陶瓷基体20的厚度较小,从而会降低球顶部2的模量;当陶瓷基体20与振膜材料层21的厚度比大于10时,即振膜材料层21的厚度较小,由此会影响振膜材料层21对陶瓷基体20的防护效果。当陶瓷基体20与振膜材料层21的厚度比在0.1-10范围内时,可以使球顶部2具有较大模量,同时可保证振膜材料层21对陶瓷基体20的防护作用。可选地,陶瓷基体20与振膜材料层21的厚度比可以为0.1、0.5、1.0、1.4、3.3、5.4、6、8.3、10等。

38.根据本实用新型的一些实施例,球顶部2的厚度在50μm-1000μm范围内,振膜材料

层21厚度在10μm-500μm范围内,和/或,陶瓷基体20厚度在50μm

ꢀ‑

500μm范围内。需要进行说明的是,球顶部2的厚度过薄会造成球顶部2强度低、易碎,无法满足声学性能及使用要求,球顶部2的厚度越大,发声装置比如扬声器的高频响应越好,但是球顶部2厚度过大会影响扬声器的振动空间。当球顶部2的厚度在50μm-1000μm范围内,可使球顶部2具有较高的强度、不易碎、可满足声学性能及使用要求,使扬声器具有良好的高频响应。可选地,球顶部2的厚度可为50μm、80μm、140μm、350μm、540μm、780μm、1000μm等。同时振膜材料层21与陶瓷基体20的厚度根据实际需要选择,可选地,振膜材料层21厚度的厚度可为10μm、20μm、40μm、70μm、100μm、220μm、300μm、500μm等;陶瓷基体20厚度的厚度可为50μm、60μm、120μm、200μm、343μm、500μm等。

39.根据本实用新型的一些实施例,陶瓷基体20的密度≤6.5g/cm3,优选密度≤4 g/cm3。需要解释说明的是:陶瓷材料一般密度较大,但作为振膜组件100,密度越大,在相同尺寸下,振膜组件100的质量越大,这样对扬声器中频灵敏度的影响越大。当陶瓷基体20的密度≤6.5g/cm3时,使振膜组件100在相同尺寸下,振膜组件100的质量得到约束,以降低对扬声器中频灵敏度的影响。可选地,陶瓷基体20密度为0.9/cm3、1.2/cm3、1.8/cm3、2.1/cm3、3.7g/cm3等。

40.根据本实用新型的一些实施例,球顶部2的弯曲模量≥10gpa,和/或,陶瓷基体20的弯曲模量≥100gpa,具体地,陶瓷基体20的弯曲模量越大,球顶部2的弯曲模量越大。当陶瓷基体20的弯曲模量≥100gpa,和/或,陶瓷基体20的弯曲模量≥100gpa时,球顶部2的弯曲模量,可使扬声器的高频截止频率高,高频频率响应好。可选地,球顶部2的弯曲模量可以为10gpa、21gpa、30gpa、45gpa、60gpa等,陶瓷基体20的弯曲模量可为100gpa、110gpa、130gpa、145gpa、178gpa等。

41.根据本实用新型的一些实施例,球顶部2的阻尼因子≥0.005,和/或,振膜材料层21的阻尼因子≥0.02,具体地,阻尼因子影响陶瓷基体受到外界冲击时的受力情况。需要进行说明的是,阻尼因子代表材料对外部机械振动能的消耗能力,材料的阻尼越大,当受到外界冲击时,材料本身可以消耗更多的能量,减小陶瓷基体20的受力,从而避免发生断裂、破碎的现象发生。并且振膜材料层21的阻尼越大,球顶部2的阻尼因子越大。当球顶部2的阻尼因子≥0.005,振膜材料层21的阻尼因子≥0.02时,在受到外界冲击时,陶瓷基体20的受力小,不易发明断裂、破碎的情况。可选地,球顶部2的阻尼因子可为0.005、0.007、0.01、0.03、0.09等,振膜材料层21的阻尼因子可为0.02、0.03、0.04、0.05、0.1等。

42.根据本实用新型的一些实施例,振膜材料层21为至少一层,振膜材料层21设于陶瓷基体20的至少一侧表面;或,振膜材料层21包覆于陶瓷基体20的外侧。参见图2,图2中振膜材料层21设置为一层;参见图3,图3中振膜材料层21设置为两层,两层振膜材料层21分设在陶瓷基体20的两侧,同时陶瓷基体20设置于振膜的中心位置,与振膜1的折环部10同心设置。

43.根据本实用新型的一些实施例,陶瓷基体20可以为氧化铝、氮化铝、氧化锆、氧化镁、氮化硅、氮化硼、碳化硅、碳化硼等材料制成。

44.振膜材料层21可以为热塑性材料,熔点在100℃-400℃之间;热塑性材料可以为热塑性弹性体、热塑性工程塑料。其中,热塑性弹性体可以为聚氨酯类、聚酯类、聚苯乙烯类、聚烯烃类、聚氯乙烯类、聚酰胺类等。热塑性工程塑料可以为聚酯类、聚烯烃类、聚酰胺类、

聚酮类、液晶高分子类等。

45.振膜材料层21还可以为热交联材料,热交联温度在100℃-400℃之间。其中,热交联材料可以为橡胶或热固性胶膜。橡胶可以为天然橡胶、丙烯酸酯橡胶、丁基橡胶、硅橡胶、丁苯橡胶、顺丁橡胶、异戊橡胶、氯丁橡胶、丁腈橡胶、氢化丁腈橡胶、乙丙橡胶、氟橡胶、聚氨酯橡胶、氯醚橡胶等。热固性胶膜可以为环氧类、酚醛类。

46.根据本实用新型的一些实施例,振膜材料层21与陶瓷基体的层间180

°

剥离力≥300g/25mm;具体地,振膜材料层21与陶瓷基体20的层间的180

°

剥离力影响两者之间的结合状态。当振膜材料层21与陶瓷基体的层间180

°

剥离力≥300g/25mm时,球顶部2整体的一致性越好,在扬声器振动及可靠性验证中不易出现分层现象。当出现分层现象时,振膜材料层21无法对陶瓷基体20层起到有效保护作用。可选地,膜材料层21与陶瓷基体的层间180

°

剥离力可以为300g/25mm、400g/25mm、500g/25mm、600g/25mm等。

47.为了更加清楚的阐述,下面给出实施例和对比例:

48.实施例:

49.陶瓷基体20为氧化铝陶瓷,厚度为120μm,密度3.7g/cm3,弯曲模量178gpa,晶粒间孔径0.5μm

ꢀ‑

2μm,晶粒内孔径0.1μm

ꢀ‑

0.5μm,开孔率5.2%。

50.振膜材料层21为聚酯弹性体,熔点185℃,厚度20μm,阻尼因子0.1。

51.振膜材料层21设置在陶瓷基体20远离音圈的表面上,两者通过在180℃下高温粘接。

52.振膜材料层21与陶瓷基体20的层间的180

°

剥离力为500g/25mm。

53.对比例:

54.陶瓷基体20为铝合金,厚度120μm,密度2.68 g/cm3,弯曲模量70gpa。

55.振膜材料层21为聚酯弹性体,熔点185℃,厚度20μm,阻尼因子0.1。

56.振膜材料层21设置在陶瓷基体20远离音圈的表面上,两者通过在180℃下高温粘接。

57.实施例与对比例,采用相同的制作尺寸及结构设计,分别将对比例和实施例中的振膜组件100装配至相同型号的扬声器中,将装配对比例中的振膜组件100的扬声器称为对比例扬声器,将装配实施例中的振膜组件100的扬声器称为实施例扬声器。

58.如图5所示,图中实线为实施例的频率响应曲线,虚线为对比例的频率响应曲线,与对比例相比,实施例扬声器的高频截止频率fh为11.5khz,对比例扬声器的高频截止频率fh为8.5khz,比对比例扬声器的高频截止频率高3khz。得到此结果的原因为:实施例中陶瓷基体20具有更高的弯曲模量,使振膜组件100具有更高的高频截止频率,可以在更高的频率范围内,对声音重放。

59.同时实施例扬声器的谐振频率f0为683hz,对比例扬声器的谐振频率f0为732hz,实施例扬声器比对比例扬声器的谐振频率f0低约49hz。得到此结果的原因为:实施例中陶瓷基体20的密度稍大于对比例中陶瓷基体20的密度,可在对中频灵敏度影响较小的情况下,获得更低的谐振频率f0。

60.综上所述,本实用新型的振膜组件100,可通过合理配置陶瓷基体内的气孔的开孔率、球顶部2的厚度和弯曲模量、陶瓷基体20的密度和弯曲模量、球顶部2的阻尼因子、及振膜材料层21的阻尼因子和厚度等,来进一步防止陶瓷基体20在高频振动时发生断裂,以得

到高的高频截止频率,获得更低的谐振频率f0,满足实际使用需求。

61.根据本实用新型第二方面实施例的发声装置,发声装置包括根据本实用新型第一方面实施例所述的振膜组件100。

62.因根据本实用新型第一方面实施例的振膜组件100在获得优异的高频频率响应的同时,保证陶瓷材料在使用过程中不发生破裂,从而使本实用新型的发声装置,比如扬声器,可以在更宽的频率范围内,获得更加优异的频率响应。

63.以上仅为所述本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同一种振膜组件及发声装置的改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1