碳纤维复合板及其制造方法与流程

1.本专利申请涉及一种碳纤维复合板及其制造方法,属于复合板材技术领域。

背景技术:

2.碳纤维材料具有质量轻、强度高等特点,正在被广泛运用在各种领域,例如消费性电子产品领域,作为装置或者设备的壳体。现有技术中的碳纤维板材,通常采用了碳纤维布浸渍环氧树脂胶,这虽然提高了抗压、抗弯、抗剪切等,但由于碳纤维使用面积过大,导致生产成本较高。

3.因此,如何将碳纤维材料与其他材料进行复合,降低重量且确保结构强度,是本领域技术人员需要解决的技术难题。

技术实现要素:

4.本专利申请的目的在于提供一种轻量化且结构可靠的碳纤维复合板及其制造方法。

5.为实现上述目的,本专利申请采用如下技术方案:一种碳纤维复合板,其包括第一碳纤维层、第二碳纤维层以及位于所述第一碳纤维层与所述第二碳纤维层之间的芯材,所述芯材包括交替分布的纤维层和微珠层,所述芯材包括第一面、与所述第一面相对的第二面;所述碳纤维复合板还包括第一环氧树脂复合层以及第二环氧树脂复合层,其中所述第一环氧树脂复合层用以复合所述第一碳纤维层与所述第一面,所述第二环氧树脂复合层用以复合所述第二碳纤维层与所述第二面。

6.作为本专利申请进一步改进的技术方案,所述第一碳纤维层的层数为x1,2≤x1≤8;和/或

7.所述第二碳纤维层的层数为x2,2≤x2≤8。

8.作为本专利申请进一步改进的技术方案,所述纤维层的层数为y,1≤y≤20。

9.作为本专利申请进一步改进的技术方案,所述第一环氧树脂复合层包括缩水甘油酯型环氧树脂和作为固化剂的间苯二胺,其中缩水甘油酯型环氧树脂与间苯二胺的质量比为z1,1:10≤z1≤10:1;和/或

10.所述第二环氧树脂复合层包括缩水甘油酯型环氧树脂和作为固化剂的间苯二胺,其中缩水甘油酯型环氧树脂与间苯二胺的质量比为z2,1:10≤z2≤10:1。

11.作为本专利申请进一步改进的技术方案,1毫米厚的所述芯材具有五层所述纤维层和五层所述微珠层;所述纤维层为以下材料中的一种、或者两种或两种以上的复合物:

12.聚酯纤维、聚酰胺纤维、玻璃纤维、麻纤维、棉纤维、芳纶纤维、丙纶纤维。

13.作为本专利申请进一步改进的技术方案,所述微珠层形成有若干微珠,所述微珠为以下微珠中的一种、两种或者两种以上:

14.空心玻璃微珠、实心玻璃微珠、空心陶瓷微珠、实心陶瓷微珠、聚合物微珠。

15.作为本专利申请进一步改进的技术方案,所述纤维层中的所述微珠的重量与所述

纤维层的总重量的比值为q,10%≤q≤300%。

16.作为本专利申请进一步改进的技术方案,所述芯材设有贯穿所述第一面与所述第二面的若干减重孔。

17.本专利申请还涉及一种前述的碳纤维复合板的制造方法,其包括如下步骤:

18.s1:将环氧树脂和间苯二胺按照质量比z1混合均匀以形成环氧树脂复合物,其中1:10≤z1≤10:1;

19.s2:将步骤s1中得到的所述环氧树脂复合物涂刷到第一碳纤维层的一个表面上以形成第一环氧树脂复合层,并将步骤s1中得到的所述环氧树脂复合物涂刷到第二碳纤维层的一个表面上以形成第二环氧树脂复合层;

20.s3:在涂刷有所述第二环氧树脂复合层的所述第二碳纤维层上铺上纤维层;

21.s4:通过真空导入微珠的方法在所述纤维层中形成至少一层微珠层;

22.s5:在所述纤维层上铺上涂刷有所述第一环氧树脂复合层的所述第一碳纤维层;

23.s6:开启热压装置,在温度t以及压力p下对步骤s5得到的产品进行辊压以得到所述碳纤维复合板,其中90℃≤t≤110℃,0.3mpa≤p≤1mpa。

24.作为本专利申请进一步改进的技术方案,在步骤s2中,所述第一环氧树脂复合层和/或所述第二环氧树脂复合层中每平方米环氧树脂复合物的质量为m,30g≤m≤650g;步骤s4中形成的微珠层为两层或者两层以上。

25.相较于现有技术,本专利申请通过交替设置的纤维层和微珠层,能够降低碳纤维复合板的重量,以实现轻量化;与此同时,由于其各自的微珠设计使微珠层具备较好的抗压、抗弯、抗剪切能力,能够使得碳纤维复合板的结构可靠。另外,通过第一、第二环氧树脂复合层将第一、第二碳纤维层与包含微珠层的芯材进行复合,得到的碳纤维复合板质量更轻、强度更高、厚度较薄,且可通过机加工方式与热塑性材料进行复合,以作为壳体使用。

附图说明

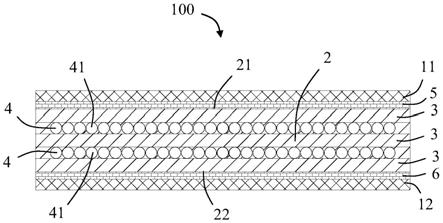

26.图1是本专利申请碳纤维复合板在一种实施方式中的剖面示意图。

27.图2是本专利申请碳纤维复合板在另一实施方式中的剖面示意图。

28.图3是本专利申请碳纤维复合板的制造流程示意图。

29.主要附图标记:

30.100、碳纤维复合板;11、第一碳纤维层;12、第二碳纤维层;2、芯材;5、第一环氧树脂复合层;6、第二环氧树脂复合层;3、纤维层;21、第一面;22、第二面;4、微珠层;41、微珠;34、减重孔。

具体实施方式

31.下面将结合附图详细地对本专利申请示例性具体实施方式进行说明。如果存在若干具体实施方式,在不冲突的情况下,这些实施方式中的特征可以相互组合。当描述涉及附图时,除非另有说明,不同附图中相同的数字表示相同或相似的要素。以下示例性具体实施方式中所描述的内容并不代表与本专利申请相一致的所有实施方式;相反,它们仅是与本专利申请的权利要求书中所记载的、与本专利申请的一些方面相一致的装置、产品和/或方法的例子。

32.在本专利申请中使用的术语是仅仅出于描述具体实施方式的目的,而非旨在限制本专利申请的保护范围。在本专利申请的说明书和权利要求书中所使用的单数形式的“一种”、“所述”或“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

33.应当理解,本专利申请的说明书以及权利要求书中所使用的,例如“第一”、“第二”以及类似的词语,并不表示任何顺序、数量或者重要性,而只是用来区分特征的命名。同样,“一个”或者“一”等类似词语也不表示数量限制,而是表示存在至少一个。除非另行指出,本专利申请中出现的“顶”、“底”、“上”、“下”等类似词语只是为了便于说明,而并非限于某一特定位置或者一种空间定向。“包括”或者“包含”等类似词语是一种开放式的表述方式,意指出现在“包括”或者“包含”前面的元件涵盖出现在“包括”或者“包含”后面的元件及其等同物,这并不排除出现在“包括”或者“包含”前面的元件还可以包含其他元件。本专利申请中如果出现“若干”,其含义是指两个以及两个以上。

34.请参图1及图2所示,本专利申请揭示了一种碳纤维复合板100,其包括第一碳纤维层11、第二碳纤维层12以及位于所述第一碳纤维层11与所述第二碳纤维层12之间的芯材2。在本专利申请图示的实施方式中,所述第一碳纤维层11位于顶部,所述第二碳纤维层12为底部。所述芯材2包括交替分布的纤维层3和微珠层4。所述芯材2包括第一面21以及与所述第一面21相对的第二面22;所述碳纤维复合板100还包括第一环氧树脂复合层5以及第二环氧树脂复合层6,其中所述第一环氧树脂复合层5用以复合所述第一碳纤维层11与所述第一面21,所述第二环氧树脂复合层6用以复合所述第二碳纤维层12与所述第二面22。在本专利申请图示的实施方式中,所述第一面21为所述芯材2的上表面,所述第二面22为所述芯材2的下表面。

35.在本专利申请的一些实施方式中,所述第一碳纤维层11的层数可以为一层或者若干层。优选地,所述第一碳纤维层11的层数为x1,2≤x1≤8;和/或所述第二碳纤维层12的层数为x2,2≤x2≤8。如此设置,可以提高碳纤维复合板100的抗压、抗弯、抗剪切能力。

36.在本专利申请的一些实施方式中,所述纤维层3的层数可以为一层或者若干层。优选地,所述纤维层3的层数为y,1≤y≤20。

37.所述第一环氧树脂复合层5包括缩水甘油酯型环氧树脂和作为固化剂的间苯二胺,其中缩水甘油酯型环氧树脂与间苯二胺的质量比为z1,1:10≤z1≤10:1;和/或

38.所述第二环氧树脂复合层6包括缩水甘油酯型环氧树脂和作为固化剂的间苯二胺,其中缩水甘油酯型环氧树脂与间苯二胺的质量比为z2,1:10≤z2≤10:1。

39.在本专利申请的一种实施方式中,所述纤维层3和所述微珠层4均为多层,其中1毫米厚的所述芯材2具有五层所述纤维层3和五层所述微珠层4。所述纤维层3为以下材料中的一种、或者两种或两种以上的复合物:聚酯纤维、聚酰胺纤维、玻璃纤维、麻纤维、棉纤维、芳纶纤维、丙纶纤维。

40.所述微珠层4形成有若干圆球形的微珠41,所述微珠41为以下微珠中的一种、两种或者两种以上:空心玻璃微珠、实心玻璃微珠、空心陶瓷微珠、实心陶瓷微珠、聚合物微珠。本专利申请通过设置交替分布的纤维层3与微珠层4,能够降低碳纤维复合板100的重量,以实现轻量化;与此同时,通过其各自的微珠41设计,使微珠层4具备较好的抗压、抗弯、抗剪切能力,能够使得碳纤维复合板100的结构可靠。

41.所述纤维层3中的所述微珠41的重量与所述纤维层3的总重量的比值为q,10%≤q

≤300%。

42.请参图2所示,为了进一步降低重量,所述芯材2还可以设有贯穿所述第一面21与所述第二面22的若干减重孔34。所述减重孔34的表面形状可以为圆形、椭圆形、多边形等规则图形或者其他不规则图形等。

43.请参图3所示,本专利申请还揭示了一种上述碳纤维复合板100的制造方法,其包括如下步骤:

44.s1:将环氧树脂和间苯二胺按照质量比z1混合均匀以形成环氧树脂复合物,其中1:10≤z1≤10:1;

45.s2:将步骤s1中得到的所述环氧树脂复合物涂刷到第一碳纤维层11的一个表面上以形成第一环氧树脂复合层5,并将步骤s1中得到的所述环氧树脂复合物涂刷到第二碳纤维层12的一个表面上以形成第二环氧树脂复合层6;所述第一环氧树脂复合层5和/或所述第二环氧树脂复合层6中每平方米环氧树脂复合物的质量为m,30g≤m≤650g。

46.s3:在涂刷有所述第二环氧树脂复合层6的所述第二碳纤维层12上铺上纤维层3;

47.s4:通过真空导入微珠的方法在所述纤维层3中形成至少一层微珠层4;微珠41的重量与所述纤维层3的总重量的比值为q,10%≤q≤300%;

48.s5:在所述纤维层3上铺上涂刷有所述第一环氧树脂复合层5的所述第一碳纤维层11;

49.s6:开启热压装置,在温度t以及压力p下对步骤s5得到的产品进行辊压,并在冷却后得到所述碳纤维复合板100,其中90℃≤t≤110℃,0.3mpa≤p≤1mpa。

50.步骤s4中形成的微珠层4为两层或者两层以上,其中当所述纤维层3的厚度增加时,所述微珠层4的层数也相应的增加。

51.具体地,本专利申请包括如下具体实施例。

52.实施例一:

53.在步骤s1中,z1=2:1;

54.在步骤s2中,m=500g;

55.在步骤s3中,所述第二碳纤维层12的层数为四层;所述纤维层3为玻璃纤维,其层数为二层;

56.在步骤s4中,所述微珠41为空心玻璃微珠,q=10%;

57.在步骤s5中,所述第一碳纤维层11的层数为四层;

58.在步骤s6中,t=100℃,p=0.4mpa,辊压时间为100s。

59.实施例二:

60.在步骤s1中,z1=5:1;

61.在步骤s2中,m=450g;

62.在步骤s3中,所述第二碳纤维层12的层数为二层;所述纤维层3为玻璃纤维,其层数为二层;

63.在步骤s4中,所述微珠41为空心玻璃微珠,q=15%;

64.在步骤s5中,所述第一碳纤维层11的层数为二层;

65.在步骤s6中,t=90℃,p=0.3mpa,辊压时间为130s。

66.实施例三:

67.在步骤s1中,z1=10:1;

68.在步骤s2中,m=650g;

69.在步骤s3中,所述第二碳纤维层12的层数为八层;所述纤维层3为玻璃纤维,其层数为四层;

70.在步骤s4中,所述微珠41为聚苯乙烯空心微珠,q=25%;

71.在步骤s5中,所述第一碳纤维层11的层数为八层;

72.在步骤s6中,t=110℃,p=1mpa,辊压时间为50s。

73.其中,上述实施例的实验结果对比如下:

74.实验项目单位实施例一实施例二实施例三面密度g/cm20.100.130.15弯曲强度mpa800853600弯曲模量mpa601005500648079

75.通过实验结果可以得出,本专利申请的碳纤维复合板100具备较好的抗压、抗弯、抗剪切能力,具有可靠的结构。

76.以上实施方式仅用于说明本专利申请而并非限制本专利申请所描述的技术方案,对本专利申请的理解应该以所属技术领域的技术人员为基础,尽管本说明书参照上述的实施方式对本专利申请已进行了详细的说明,但是,本领域的普通技术人员应当理解,所属技术领域的技术人员仍然可以对本专利申请进行修改或者等同替换,而一切不脱离本专利申请的精神和范围的技术方案及其改进,均应涵盖在本专利申请的权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1