陶瓷塑胶复合壳体及其制备方法和电子设备与流程

1.本技术涉及电子设备技术领域,具体的,涉及陶瓷塑胶复合壳体及其制备方法和电子设备。

背景技术:

2.陶瓷具有高硬度、高强度,以及温润如玉的质感,近年来已广泛用于手机壳体,但陶瓷材料存在两个问题:

①

加工成本高,

②

调色难度高,颜色和图案不够丰富。塑胶材料通过注塑可以得到复杂的结构,并且生产效率高、成本低、调色容易、颜色丰富。如果能将陶瓷与塑胶结合,结构简单的部位使用陶瓷(如手机后壳平面部分),结构复杂的部位使用塑胶(如手机中框部分),可以大大丰富陶瓷壳体的应用范围,降低陶瓷壳体成本。目前陶瓷-塑胶连接方法主要有:直接连接、卡扣结构连接、陶瓷t处理+纳米注塑、胶水/粘接层连接。但上述方法均主要用于改善陶瓷和塑胶的结合力,陶瓷壳体外观较单一、颜色不够丰富的问题仍未得到解决。

3.因而,目前陶瓷塑胶复合壳体的相关工艺仍有待改进。

4.申请内容

5.本技术旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本技术的一个目的在于提出一种具有色彩丰富、多样化外观效果的陶瓷塑胶复合壳体。

6.在本技术的一个方面,本技术提供了一种陶瓷塑胶复合壳体。根据本技术的实施例,该陶瓷塑胶复合壳体包括:陶瓷主壳,所述陶瓷主壳的全透光率大于等于10%;塑胶部;粘接装饰层,所述粘接装饰层中具有外观装饰层,设置在所述陶瓷主壳和所述塑胶部之间,用于粘接所述陶瓷主壳和所述塑胶部。该复合壳体中,外观装饰层可以实现丰富多样、色彩绚丽的外观效果,同时控制陶瓷主壳的全透光率大于等于10%,使得用户可以透过陶瓷主壳观看到外观装饰层的装饰效果,从而可以大大丰富陶瓷壳体的外观,扩展陶瓷壳体的应用范围。

7.在本技术的另一方面,本技术提供了一种制备前面所述的陶瓷塑胶复合壳体的方法。根据本技术的实施例,该方法包括:在陶瓷主壳的至少部分表面上形成粘接装饰层;将形成有所述粘接装饰层的陶瓷主壳进行模内注塑,以在所述粘接装饰层上形成塑胶部。该方法步骤简单、操作容易,且得到的陶瓷塑胶复合壳体外观效果丰富多样,且结合力强,能够得到具体陶瓷质感和美观外观效果的壳体。

8.在本技术的又一方面,本技术提供了一种电子设备。根据本技术的实施例,该电子设备包括前面所述的陶瓷塑胶复合壳体,所述陶瓷塑胶复合壳体限定出容纳空间;及显示屏,所述显示屏设置在所述容纳空间中。该电子设备具有陶瓷质感,强度高、耐磨性好,同时能够多种颜色、多种图案的外观效果,美观度高,用户体验好。

附图说明

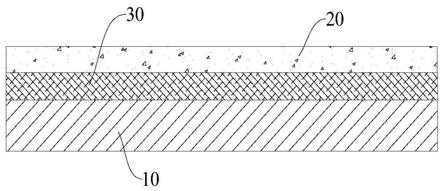

9.图1是本技术一个实施例的陶瓷塑胶复合壳体的结构示意图。

10.图2是本技术另一个实施例的陶瓷塑胶复合壳体的结构示意图。

11.图3是本技术另一个实施例的陶瓷塑胶复合壳体的结构示意图。

12.图4是本技术另一个实施例的陶瓷塑胶复合壳体的结构示意图。

13.图5是本技术另一个实施例的陶瓷塑胶复合壳体的结构示意图。

14.图6是本技术另一个实施例的陶瓷塑胶复合壳体的结构示意图。

15.图7是本技术另一个实施例的陶瓷塑胶复合壳体的结构示意图。

16.图8是本技术另一个实施例的陶瓷塑胶复合壳体的结构示意图。

17.图9是本技术另一个实施例的陶瓷塑胶复合壳体的结构示意图。

18.图10是本技术另一个实施例的陶瓷塑胶复合壳体的结构示意图。

19.图11是本技术一个实施例的制备陶瓷塑胶复合壳体的方法的流程示意图。

20.图12是本技术一个实施例的电子设备的结构示意图。

具体实施方式

21.下面详细描述本技术的实施例。下面描述的实施例是示例性的,仅用于解释本技术,而不能理解为对本技术的限制。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

22.在本技术的一个方面,本技术提供了一种陶瓷塑胶复合壳体。根据本技术的实施例,参照图1,该陶瓷塑胶复合壳体包括:陶瓷主壳10,所述陶瓷主壳10的全透光率大于等于 10%;塑胶部20;粘接装饰层30,所述粘接装饰层30中具有外观装饰层,设置在所述陶瓷主壳10和所述塑胶部20之间,用于粘接所述陶瓷主壳10和所述塑胶部20。该复合壳体中,外观装饰层可以实现丰富多样、色彩绚丽的外观效果,同时控制陶瓷主壳的全透光率大于等于10%,使得用户可以透过陶瓷主壳观看到外观装饰层的装饰效果,从而可以大大丰富陶瓷壳体的外观,扩展陶瓷壳体的应用范围。

23.可以理解,陶瓷主壳的透光率越高,外观装饰层透过陶瓷主壳被观看的效果则越好,具体的,所述陶瓷主壳的全透光率可以大于等于30%,具体可以为30%~60%,更具体如 30%、35%、40%、45%、50%、55%、60%等等。由此,外观装饰层的颜色、图案等效果可以更好的透过陶瓷主壳显示,复合壳体的外观更加丰富多样和绚丽。具体的,陶瓷主壳的直线透光率可以大于等于0.5%,具体可以为0.5%~7%等,具体如0.5%、1%、1.5%、2.0%、 2.5%、3.0%、3.5%、4%、4.5%、5%、5.5%、6%、6.5%、7%等等,由此,外观装饰层中的装饰图案可以更加清晰的显示,不会存在阴影、边界不清楚等问题。进一步的,陶瓷主壳的直线透光率可以大于等于1%,具体可以为1%~7%,具体如1%、2%、3%、4%、5%、 6%、7%等等。由此,外观装饰层中的图案会更加清晰,用户观感较好。

24.需要说明的是,本文中采用的术语“全透光率”是指在580nm波长条件下,透过陶瓷主壳的全部光通量与其入射光通量的百分率;而“直线透光率”是指在在580nm波长条件下,透过陶瓷主壳且方向不发生改变的光通量与其入射光通量的百分率。且可以理解,在可见光波长范围内,随着波长的增大,陶瓷主壳全透光率和直线透光率均逐渐增大,本技术中测定580nm波长对应的全透光率和直线透光率,如果测定的波长减小或者增大,则相应的全透光率和直线透光率也会相应减小或者增大。

25.可以理解,采用的陶瓷主壳可以为高透光陶瓷,具体可以为高透光氧化锆陶瓷。一些具体实施例中,按照质量百分比计,高透光氧化锆陶瓷包括:5.0~8.0%的y2o3,0.0~0.5%的al2o3,0~3.0%的hfo2和余量的zro2。一个具体实施例中,高透光氧化锆陶瓷包括:5.5%的y2o3,0.2%的al2o3,2.5%的hfo2和余量的zro2。其中,y2o3为稳定剂,可以防止烧结、加工过程中四方相氧化锆向单斜相氧化锆转变,如果含量过低不利于陶瓷稳定性,陶瓷烧结、加工过程中容易开裂,如果含量过高不利于陶瓷机械性能;al2o3为添加剂,适量添加有利于提高陶瓷机械性能,但会降低陶瓷直线透光率,如果含量过低不利于陶瓷机械性能,如果含量过高会明显降低陶瓷直线透光率;hfo2为氧化锆共生物,hfo2和zro2的性质非常接近,其含量对陶瓷性能影响不大。

26.可以理解,本技术中的粘接装饰层可以为单层结构,也可以为多层结构。具体的,粘接装饰层可以包括粘接层和外观装饰层。一些具体实施例中,参照图2,外观装饰层31位于所述粘接层32内部;一些具体实施例中,参照图3,外观装饰层31可以位于所述粘接 32层靠近所述塑胶部20的一侧,且部分所述外观装饰层31嵌入所述粘接层32中;一些具体实施例中,参照图4,外观装饰层31位于所述粘接层32靠近所述塑胶部20的一侧。

27.可以理解,粘接层一方面可以连接陶瓷主壳和塑胶部,保证连接强度,另一方面也可以承载外观装饰层,以赋予陶瓷塑胶复合壳体丰富的颜色和图案的外观效果。具体的,粘接层可以有颜色,也可以无色透明。当复合壳体的外观效果要求为单一的纯色时,具有颜色的粘接层即构成外观装饰层,而粘接层若为无色透明的,则可以后续形成合适的外观装饰层赋予复合壳体丰富的外观效果。

28.具体的,粘接层的材料可以为树脂材料,具体可以为聚氨酯树脂、丙烯酸树脂、环氧树脂、聚酰胺树脂和有机硅树脂中的至少一种。一些具体实施例中,粘接层的材料可以为聚氨酯树脂。由此,聚氨酯树脂与陶瓷主壳的结合强度高,且聚氨酯树脂更容易上色,得到的颜色图案更饱满。

29.具体的,粘接层的厚度可以为5~50μm,如5微米、10微米、15微米、20微米、25微米、30微米、35微米、40微米、45微米、50微米等。如果厚度低于5μm,不利于粘接层与陶瓷和塑胶的结合强度,而如果厚度>50μm,则粘接层脆性大易开裂,在上述厚度范围内,粘接层可以表现出优于其他厚度范围的结合强度和力学性能。

30.具体的,外观装饰层可以赋予复合壳体一定的颜色、纹理或图案等外观效果,一些具体实施例中,所述外观装饰层可以由颜料颗粒构成。具体的,选取不同颜色的颜料可以实现不同的颜色,而通过调整颜料的位置,也可以形成不同的纹理或图案等效果,由此可以赋予复合壳体丰富多样、颜色鲜艳饱满的外观效果,能够更好的满足用户的审美要求。另外,采用颜料颗粒形成外观装饰层,由于粘接层中分子链之间具有一定的间隙,因此利于颜料颗粒部分或者全部渗入粘接层中,由此,可以增强陶瓷主壳和塑胶部之间的结合强度。一些具体实施例中,参照图5,颜料颗粒33全部渗入粘接层30中。另一些具体实施例中,参照图6,颜料颗粒33部分渗入粘接层30中。

31.具体的,可以采用的颜料种类可以根据实际外观效果需要灵活选择,一些具体实施例中,可以采用的颜料包括有机颜料,如酞青蓝、甲苯胺红、喹吖啶酮紫、联苯胺黄等;也可以包括无机颜料,如铁红、铁黑、铬黄、铬绿、钛蓝等,具体可以根据装饰层形成方法不同,选择不同的类型的颜料,在此不再过多赘述。

32.具体的,塑胶部的材料可以包括聚酰胺、聚邻苯二酰胺、聚芳香酰胺、聚碳酸酯和聚苯硫醚中的至少一种。一些具体实施例中,所述塑胶部的材料包括聚酰胺。由此,聚酰胺与粘接层的结合力好。进一步的,所述塑胶部中含有增强材料,所述增强材料可以包括玻璃纤维,其中,基于所述塑胶部的总质量,所述增强材料的质量百分含量小于等于60%。由此,有利于提高塑胶部的强度,减少塑胶的收缩率(塑料收缩率过大,容易导致复合壳体变形),但如果玻璃纤维含量过高,塑胶部脆性大,且表面缺陷较多(如浮纤)。

33.可以理解,根据外观效果需要,塑胶部也可以具有预定的颜色,也可以为无色透明。一些具体实施例中,塑胶部中可以含有色料。由此,可以通过添加色料进行调色,而一些具体示例中,塑胶部的颜色与陶瓷主壳颜色一致,由此可以使得复合壳体更具有一体感。

34.可以理解,陶瓷主壳和塑胶部的具体连接形式可以根据实际需要调整。一些实施例中,参照图7,所述陶瓷主壳10为平板陶瓷,且所述平板陶瓷中具有通孔11,所述塑胶部20 覆盖所述平板陶瓷10的一个表面并填充在所述通孔11中。另一些实施例中,参照图8,所述陶瓷主壳10为平板陶瓷,所述塑胶部20包括相连的弧形部21和平台部22,所述弧形部21和所述平台部22共同限定出台阶结构23,所述平板陶瓷10的至少一侧配合设置在所述台阶结构23中。另一些实施例中,参照图9,所述塑胶部20包括第一平面底壁24 和连接在所述第一平面底壁至少一侧的第一弧形侧壁25,在背离所述第一弧形侧壁弯曲方向的一侧,所述第一弧形侧壁25和所述第一平面底壁24共同限定出容纳凹槽26,所述陶瓷主壳10填充在所述容纳凹槽26中。另一些实施例中,参照图10,所述陶瓷主壳10包括第二平面底壁12和连接在所述第二平面底壁至少一侧的第二弧形侧壁13,所述塑胶部 20覆盖在所述陶瓷主壳10的内表面上。可以理解,上述不同的连接形式仅是示例性说明,并不能理解为对本技术的限制。

35.具体的,所述陶瓷主壳的厚度为0.1~0.5mm,如0.1mm、0.2mm、0.3mm、0.4mm、 0.5mm等。如果陶瓷主壳的厚度<0.1mm,陶瓷主壳的强度不够,难以满足机械强度需求,如果厚度>0.5mm,直线透光率或全透光率难以满足要求,粘接层中的色彩和图案难以清晰的透过陶瓷主壳,导致颜色和图案发蒙,而在上述厚度范围内,既能够保证较好的机械强度,外观效果也较佳。

36.在本技术的另一方面,本技术提供了一种制备前面所述的陶瓷塑胶复合壳体的方法。根据本技术的实施例,参照图11,该方法包括:在陶瓷主壳的至少部分表面上形成粘接装饰层;将形成有所述粘接装饰层的陶瓷主壳进行模内注塑,以在所述粘接装饰层上形成塑胶部。该方法步骤简单、操作容易,且得到的陶瓷塑胶复合壳体外观效果丰富多样,且结合力强,能够得到具体陶瓷质感和美观外观效果的壳体。

37.如前所述,陶瓷主壳的材料可以为高透光氧化锆陶瓷,其可以通过以下步骤进行制备: (1)成型:将陶瓷原料混合均匀,添加适量助剂,采用干压、流延、注塑、凝胶注膜等成型方法得到陶瓷生坯。(2)等静压:成型好的生坯再经过等静压处理,具体参数可以为:压强100mpa≤p≤250mpa、温度0℃<t<100℃。等静压可以有效减少生坯中的气孔含量,从而降低烧结后陶瓷内部的气孔含量,有利于提高陶瓷强度和直线透光率。如果等静压压强低于100mpa,不利于陶瓷强度和直线透光率,如果压强超过250mpa,不会对陶瓷强度和直线透光率有明显提升,但对设备耐压性能要求急剧提高;而等静压温度越高越好,但等静压通常使用水作为介质,而水低于0℃结冰,高于100℃沸腾,均不利于操作。(3)脱脂、烧结:等静压处

理之后的生坯经过充分脱脂后,然后再烧结得到陶瓷烧坯。其中,具体的脱脂方法不限,只要保证充分脱脂即可,而烧结工艺参数可以为:温度1400~1500℃ (如1410℃、1420℃、1430℃、1440℃、1450℃、1460℃、1470℃、1480℃、1490℃、1500℃等)、保温3~6h(如3h、4h、5h、6h等),一个具体实施例中,烧结温度为1450℃,保温时间为4h。在上述温度和时间范围内,得到的烧坯的晶粒尺寸600~1000nm(如600nm、 650nm、700nm、750nm、800nm、850nm、900nm、950nm、1000nm等),四方相含量>98%,抗弯强度>900mpa。如果烧结温度<1400℃或保温<3h,则晶粒尺寸<600nm,晶粒过细,晶界过多,有利于提高陶瓷机械强度,但不利于陶瓷直线透光率(晶界会引起光的散射);如果温度>1500℃或保温>6h,则晶粒尺寸>1000nm,有利于提高陶瓷直线透光率,但晶粒过粗,不利于陶瓷机械性能。(4)cnc、抛光:烧结好的陶瓷经过cnc(数控车床加工)、抛光得到陶瓷主壳。具体的cnc和抛光步骤和参数可以参照常规工艺进行,在此不再一一赘述。

38.具体的,粘接装饰层可以一步形成,也可以多步形成,当粘接装饰层采用具有颜色的树脂层构成时,直接通过喷涂、印刷和涂刷中的至少一种一步形成即可。而如果粘接装饰层包括粘接层和外观装饰层时,则可以通过以下步骤形成:通过喷涂、印刷和涂刷中的至少一种在所述陶瓷主壳的至少部分表面上形成粘接层;通过热升华、浸染、热转印、喷涂和打印中的至少一种在所述粘接层上形成外观装饰层。

39.具体的,形成粘接层可以包括:喷涂、印刷和涂刷粘接液层后,将形成有粘接液层的陶瓷主壳置于烤箱中固化,固化温度可以为50~200℃(如50℃、80℃、100℃、120℃、150℃、 180℃、200℃等)、时间可以为30~200min(如30min、50min、80min、100min、120min、 150min、180min、200min等)。

40.具体的,所述热升华是通过以下步骤进行的:使用打印机将第一外观装饰图案打印到第一菲林膜片上,然后将所述第一菲林膜片加热烤软,并将软化后的所述第一菲林膜片贴在所述粘接层的表面上,对所述第一菲林膜片进行第一加热和第一加压处理,使得所述外观装饰图案升华并渗入所述粘接层中,形成所述外观装饰层。一些具体实施例中,首先使用打印机将所需要的颜色和图案打印到菲林膜片(pet(聚对苯二甲酸乙二醇酯)、pi(聚酰亚胺)、pvc(聚氯乙烯)、tpu(热塑性聚氨酯弹性体橡胶)、pc(聚碳酸酯)中的至少一种)上,然后加热至≥120℃将菲林膜片烤软,将软化后的菲林膜片贴在粘接层表面,同时在压力≥0.05mpa、并且温度≥160℃条件下,菲林上的颜色颗粒在温度和压力下升华并渗入到粘接层中,从而在粘接层中得到颜色和图案。该方法的优势是调色简单、颜色丰富,可以快速实现多色、渐变和复杂精细的图案效果。

41.需要说明的是,本文中术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。

42.具体的,所述浸染是通过以下步骤进行的:将所述粘接层浸入染色液中,使所述染色液中的颜料颗粒渗入所述粘接层中,形成所述外观装饰层。一些具体实施例中,将陶瓷主壳部分或全部浸入染色液中,在60~95℃温度条件下浸泡1~30min,染色液中的颜料颗粒渗入粘接层中,从而实现上色。其中,浸泡时间越短,上色越浅,浸泡时间越长,上色越深。浸染后可以用纯水将陶瓷主壳清洗干净,烘干。该方法优势是成本低、适合大批量生产,通过提拉法、贴遮蔽膜(常用pet)等方法,可以实现多色、渐变和复杂图案的效果。

43.具体的,所述热转印是通过以下步骤进行的:将第二外观装饰图案印刷在第二菲林膜片上,然后将所述第二菲林膜片加热烤软,并将软化后的所述第二菲林膜片贴在所述粘接层的表面上,对所述第二菲林膜片进行第二加热和第二加压处理,使所述第二外观装饰图案转印到粘接层上,形成所述外观装饰层。一些具体实施例中,将所需要的图案印刷在菲林膜片(pet、pi、pvc、tpu、pc中的至少一种)上,然后加热至温度≥120℃将菲林膜片烤软,将软化后的菲林膜片贴在粘接层表面,同时添加压力,菲林上的图案在温度≥140℃和压力≥0.05mpa条件下转印到粘接层上,从而在粘接层表层得到图案。该方法的优势是成本低、调色简单、颜色丰富,可以快速实现多色、渐变和复杂的图案效果。

44.具体的,所述打印是通过以下步骤进行的:将所述陶瓷主壳预热,然后使用喷墨打印机在所述粘接层上打印装饰墨水图案,并使所述装饰墨水图案固化,形成所述外观装饰层。一些具体实施例中,将陶瓷主壳预热至温度≥40℃,然后使用喷墨打印机直接在粘接层上打印图案,然后对墨水进行加热或uv固化,从而在粘接层表层得到图案。该方法优势是调色简单、颜色丰富,可以快速实现多色、渐变和复杂的图案效果。

45.具体的,所述喷涂是通过以下步骤进行的:将所述陶瓷主壳预热,然后使用喷漆枪在所述粘接层上喷涂装饰油墨图案,并加热使油墨固化,形成所述外观装饰层。一些具体实施例中,将陶瓷壳体预热至温度≥60℃,然后使用喷漆枪在粘接层上喷涂油墨,再将陶瓷主壳加热至80~150℃、保持10~60min,将油墨固化,从而在粘接层表层的图案。该方法的是工艺成熟、操作简单、成本低。

46.具体的,粘接装饰层完成后,将陶瓷主壳置于注塑模具中进行模内注塑,实现塑胶部与粘接层结合。其中,所述模内注塑满足以下条件的至少之一:

47.模温为90~120摄氏度(如90摄氏度、100摄氏度、110摄氏度、120摄氏度等);料温为 280~310摄氏度(如280摄氏度、290摄氏度、300摄氏度、310摄氏度等);注塑压力为 100~120mpa(具体如100mpa、105mpa、110mpa、115mpa、120mpa等)。

48.具体的,如果塑胶部作为外观部分(即实际使用时,塑胶部可以被用户直接观看到),该方法还可以包括:对所述塑胶部进行打磨和/或喷漆处理。其中,打磨可以去除塑胶部表面的飞边、毛刺等缺陷。喷漆可以提高塑胶部表面光泽度和反射率,让塑胶部具有类似陶瓷的质感,一般选择喷涂uv树脂。如果塑胶部分不作为外观(即实际使用时塑胶部不会直接被用户观看到),则可省去打磨和/或喷漆的工序。

49.在本技术的又一方面,本技术提供了一种电子设备。根据本技术的实施例,该电子设备包括前面所述的陶瓷塑胶复合壳体,所述陶瓷塑胶复合壳体限定出容纳空间;及显示屏,所述显示屏设置在所述容纳空间中。该电子设备具有陶瓷质感,强度高、耐磨性好,同时能够多种颜色、多种图案的外观效果,美观度高,用户体验好。

50.可以理解,该电子设备的具体种类没有特别限制,具体可以为手机(结构示意图参见图12,包括上述陶瓷塑胶复合壳体100)、平板电脑、游戏机、电子纸、可穿戴设备、手表、电池模组、家电等等。另外,除了前面描述的壳体,该电子设备还可以包括常规电子设备必须具备的结构和部件,以手机为例,还可以包括触控屏、主板、储存器、指纹识别模组、照相模组等等,在此不再一一赘述。

51.下面详细描述本技术的实施例。

52.实施例

53.实施例1~12中的复合壳体的各层组分和工艺参数如下表所示,实施例13~24中的复合壳体的各层组分和工艺参数分别与实施例1~12相同(即实施例13与实施例1相同,实施例14与实施例2相同,以此类推),其中,实施例1~12中采用相同的颜料形成外观装饰层,实施例13~24中形成外观装饰层的颜料颜色不同。

[0054][0055][0056]

实施例1~24中形成复合壳体的步骤如下:

[0057]

a:陶瓷主壳配方(按照质量百分比计算):hfo

2 2.5%,y2o

3 5.5%,al2o

3 0.2%,和zro

2 91.8%。

[0058]

b:成型:将上述组分混合均匀,添加适量助剂,通过干压、流延、注塑、凝胶注膜等成形方法得到陶瓷生坯。

[0059]

c:等静压:成型好的生坯再经过等静压处理,参数为:压强100≤p≤250mpa、温度0< temp<100℃。

[0060]

d:脱脂、烧结:生坯经过充分脱脂后然后再烧结得到陶瓷烧坯。烧结工艺参数:温度 1450℃、保温4h。

[0061]

e:cnc、抛光:烧结好的陶瓷经过cnc、抛光得到陶瓷外壳素材,素材厚度0.1~0.5mm,380~780nm波长范围内的直线透光率≥0.5%、全透光率≥30%。

[0062]

f:施加粘接层:将抛光好的陶瓷素材清洗干净,然后在其内表面施加粘接层,施加方法可以为喷涂、印刷或涂刷。施加粘接层后,置于烤箱中固化,固化温度50~200℃、时间 30~200min。充分固化后的粘接层厚度为5~50μm。

[0063]

g:上色:粘接层固化后,采用热升华、浸染、热转印或打印中至少一种方法,对粘接层进行上色。具体方法为:

[0064]

热升华:首先使用打印机将所需要的颜色和图案打印到菲林膜片(pet、pi、pvc、tpu、 pc中的至少一种)上,然后加热将菲林膜片烤软(≥120℃),将软化后的菲林膜片贴在粘接层表面,同时一定压力(≥0.05mpa),并且升温(≥160℃),菲林上的颜色颗粒在温度和压力下升华并渗入到粘接层的树脂中,从而在粘接层中得到颜色和图案。

[0065]

浸染:将陶瓷壳体部分或全部浸入染色液中,在一定温度(60~95℃)下浸泡一段时间 (1~30min),染液中的颜色颗粒渗入粘接层中,从而实现上色。

[0066]

热转印:将所需要的图案印刷在菲林膜片(pet、pi、pvc、tpu、pc中的至少一种) 上,然后加热将菲林膜片烤软(≥120℃),将软化后的菲林膜片贴在粘接层表面,同时添加压力,菲林上的图案在温度(≥140℃)和压力(≥0.05mpa)下转印到粘接层上,从而在粘接层表层得到图案。

[0067]

打印:将陶瓷壳体预热(≥40℃),然后使用喷墨打印机直接在粘接层上打印图案,然后对墨水进行加热或uv固化,从而在粘接层表层得到图案。

[0068]

喷涂:将陶瓷壳体预热(≥60℃),然后使用喷漆枪将油墨喷涂在粘接层上,然后对油墨进行加热固化(120℃、30min),从而在粘接层表层得到图案。

[0069]

h:模内注塑:粘接层上色完成后,将陶瓷壳体置于注塑模具中进行模内注塑,实现塑胶与粘接层结合。模内注塑参数为:模温90~120℃,料温280~310℃,注塑压力100~ 120mpa。

[0070]

i:塑胶打磨、喷漆:如果塑胶部分不作为外观,则可省去此工序。如果塑胶部分作为外观,则需要对塑胶进行打磨和喷漆。

[0071]

性能测试方法:

[0072]

直线透光率:分光光度计,波长范围580nm。

[0073]

全透光率:分光光度计,波长范围580nm。

[0074]

拉伸强度:万能试验机,参考gbt31541-2015精细陶瓷界面拉伸和剪切粘结强度试验方法十字交叉法。

[0075]

剪切强度:万能试验机,参考gbt31541-2015精细陶瓷界面拉伸和剪切粘结强度试验方法十字交叉法。

[0076]

cmyk值:色彩检测仪。

[0077]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0078]

尽管上面已经示出和描述了本技术的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本技术的限制,本领域的普通技术人员在本技术的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1