触控元件、复合膜及其制作方法与流程

[0001]

本发明涉及显示技术领域,尤其涉及一种触控元件、复合膜及其制作方法。

背景技术:

[0002]

电容式触摸屏由于其高耐久性,长寿命,并且支持多点触控的功能,广泛应用于各种电子交互场景设备中。电容式触摸屏是通过检测手指触摸位置处电容量的变化,来检测手指触摸的具体位置。但是随着触控屏的广泛应用,为了提升在某些特定的应用场景(比如游戏、车载显示等),触控的触觉反馈效果可以提升用户体验,增强游戏、视频和音乐的效果。用户可以直观无误地重建“机械”触感,提供逼真的触觉反馈,可弥补在特定场景下音频与视觉反馈的低效问题。

[0003]

触觉反馈的技术传感器主要依靠电极与人体之间产生的静电力实现触觉效果。当手指触摸时,在传感器表面产生不同大小的摩擦力,从而产生不同触觉感受。利用静电力作用产生的触觉反应的传感器,其结构相对简单,且透明,有利于其在显示面板之中的集成。但是,目前的触觉反馈的技术传感器的摩擦力较低,造成触觉反馈效果偏低的问题。

[0004]

故,有必要提出一种新的技术方案,以解决上述技术问题。

技术实现要素:

[0005]

本发明实施例提供一种触控元件、复合膜及其制作方法,用于改善由于摩擦力较低而造成触控元件的触觉反馈效果偏低的问题。

[0006]

本发明实施例提供一种复合膜的制作方法,包括以下步骤:

[0007]

步骤a:在衬底上形成功能介质层;

[0008]

步骤b:在所述功能介质层上形成第一聚合物膜层;

[0009]

步骤c:去除所述衬底;

[0010]

步骤d:将所述第一聚合物膜层和所述功能介质层的组合转移至预先形成的第二聚合物膜层上,其中,所述第二聚合物膜层设置在所述功能介质层远离所述第一聚合物膜层的一面。

[0011]

在本发明实施例提供的复合膜的制作方法中,所述功能介质层的材料包括石墨烯、碳纳米管、富勒烯和石墨中的至少一种。

[0012]

在本发明实施例提供的复合膜的制作方法中,所述步骤c包括:

[0013]

利用刻蚀液刻蚀所述衬底,其中,所述刻蚀液包括质量浓度小于10%的双氧水、质量浓度介于20%至40%的胺盐和质量浓度介于50%至80%的水。

[0014]

在本发明实施例提供的复合膜的制作方法中,所述第一聚合物膜层的材料和所述第二聚合物膜层的材料包括聚偏氟乙烯、聚苯硫醚、乙烯/乙烯醇共聚物、聚邻苯二甲酰胺、聚酰胺-酰亚胺、聚酰胺、聚醚酰亚胺、聚甲基丙烯酸甲酯、聚对苯二甲酸乙二醇酯。

[0015]

本发明实施例还提供一种复合膜,包括:

[0016]

第一聚合物膜层;

[0017]

功能介质层,所述功能介质层设置在所述第一聚合物膜层上;

[0018]

第二聚合物膜层,所述第二聚合物膜层设置在所述功能介质层远离所述第一聚合物膜层的一面。

[0019]

在本发明实施例提供的复合膜中,所述功能介质层是通过在衬底上沉积石墨烯、碳纳米管、富勒烯或石墨形成的。

[0020]

在本发明实施例提供的复合膜中,所述第一聚合物膜层的材料和所述第二聚合物膜层的材料包括聚偏氟乙烯、聚苯硫醚、乙烯/乙烯醇共聚物、聚邻苯二甲酰胺、聚酰胺-酰亚胺、聚酰胺、聚醚酰亚胺、聚甲基丙烯酸甲酯、聚对苯二甲酸乙二醇酯。

[0021]

本发明实施例还提供一种触控元件,所述触控元件包括上述的复合膜以及触控传感器,其中,

[0022]

所述复合膜设置在所述触控传感器上;

[0023]

所述触控传感器包括基板以及设置在所述基板上的触控电极层。

[0024]

在本发明实施例提供的触控元件中,所述触控元件还包括设置在所述复合膜和所述触控传感器之间的光学胶层。

[0025]

在本发明实施例提供的触控元件中,所述触控电极层包括触控驱动电极和触控感应电极,所述触控驱动电极和所述触控感应电极同层设置。

[0026]

本发明实施例提供一种触控元件、复合膜及其制作方法,在本发明提供的触控元件中,利用具有第一聚合物膜层-功能介质层-第二聚合物膜层的三明治的结构的复合膜作为触控元件上的绝缘膜。功能介质层可作为空间电荷层,导致空间电荷极化和介电常数增大,从而增大触控电极和人体间的摩擦力,改善了由于摩擦力较低而造成的触觉反馈效果偏低的问题。

[0027]

为让本发明的上述内容能更明显易懂,下文特举优选实施例,并配合所附图式,作详细说明如下。

附图说明

[0028]

图1为本发明实施例提供的复合膜的制作方法的步骤流程图;

[0029]

图2至图4为本发明实施例提供的复合膜的制作方法的结构示意图;

[0030]

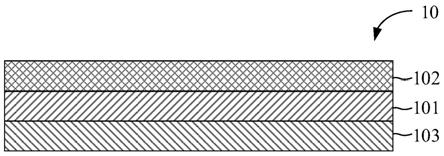

图5为本发明实施例提供复合膜的结构示意图;

[0031]

图6为本发明实施例提供的触控元件的结构示意图;

[0032]

图7为本发明实施例提供的触控元件中触控电极层的结构示意图。

具体实施方式

[0033]

为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述,请参照附图中的图式,其中相同的组件符号代表相同的组件,以下的说明是基于所示的本发明具体实施例,其不应被视为限制本发明未在此详述的其他具体实施例。本说明书所使用的词语“实施例”意指实例、示例或例证。

[0034]

在本申请的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于

描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个所述特征。在本申请的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

[0035]

在本申请的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本申请中的具体含义。

[0036]

请结合图1和图2,本发明实施例提供一种复合膜的制作方法,包括以下步骤:

[0037]

步骤s1:在衬底100上形成功能介质层101;

[0038]

以含碳的有机气体作为碳源,利用化学气相沉积技术(chemical vapor deposition,cvd)在衬底100上沉积形成功能介质层101。碳源包括甲烷和乙炔等。例如,利用cvd技术将氢气和甲烷的组合气体在衬底上生长,以形成功能介质层101。功能介质层101的厚度介于100纳米至1000纳米之间。例如,功能介质层101的厚度为100纳米、200纳米、300纳米、400纳米、500纳米、600纳米、700纳米、800纳米、900纳米、1000纳米中的任意一者。衬底100可以是铜衬底和镍衬底中的一种。功能介质层101的材料包括碳的同素异形体,具体的,功能介质层101的材料包括石墨烯、碳纳米管、富勒烯和石墨中的至少一种。

[0039]

步骤s2:在所述功能介质层101上形成第一聚合物膜层102;

[0040]

首先,在功能介质层101上涂布有机材料,使用紫外光或热的作用使得有机材料固化,以形成第一聚合物膜层102,其中,第一聚合物膜层102的厚度介于0.1微米至50微米之间。

[0041]

步骤s3:去除所述衬底100;

[0042]

请参考图3,利用湿法刻蚀去除衬底100。具体的,利用刻蚀液刻蚀衬底100,其中,刻蚀液包括质量浓度小于10%的双氧水、质量浓度介于20%至40%的胺盐和质量浓度介于50%至80%的水。例如,将质量浓度为8%的双氧水、质量浓度为35%和质量浓度为57%的水混合,以此作为刻蚀液除去衬底100。

[0043]

步骤s4:将所述第一聚合物膜层102和所述功能介质层101的组合转移至预先形成的第二聚合物膜层103上,其中,所述第二聚合物膜层103设置在所述功能介质层101远离所述第一聚合物膜层102的一面。

[0044]

请参考图4,在步骤s4中,还包括形成第二聚合物膜层103。具体的,在基板104上涂布有机材料,利用紫外光或者热的作用使得有机材料固化,以此形成第二聚合物膜层103。第二聚合物膜层103的厚度介于0.1微米至50微米之间。然后,将上述的功能介质层101和第一聚合物膜层102的组合贴合设置在第二聚合物膜层103上。最后,请参考图5,剥离基板,形成复合膜10。复合膜10的厚度介于0.2微米至100微米之间。例如,复合膜10的厚度为0.2微米、1微米、5微米、15微米、25微米、40微米、50微米、60微米、70微米80微米、90微米或100微米中的任意一者。

[0045]

进一步的,第一聚合物膜层102的材料和第二聚合物膜层103的材料包括聚偏氟乙

烯(pvdf)、聚苯硫醚(pps)、乙烯/乙烯醇共聚物(evoh)、聚邻苯二甲酰胺(ppa)、聚酰胺-酰亚胺(pai)、聚酰胺(pa)、聚醚酰亚胺(pei)、聚甲基丙烯酸甲酯(pmma)、聚对苯二甲酸乙二醇酯(pet)。

[0046]

请参考图5,本发明实施例还提供一种复合膜,复合膜10由上述复合膜的制作方法制成。具体的,复合膜10包括第一聚合物膜层102、功能介质层101以及第二聚合物膜层103。其中,功能介质层101设置在第一聚合物膜层102上,第二聚合物膜层103设置在功能介质层101远离第一聚合物膜层102的一面。复合膜10的厚度介于0.2微米至100微米之间。例如,复合膜10的厚度为0.2微米、1微米、5微米、15微米、25微米、40微米、50微米、60微米、70微米80微米、90微米或100微米中的任意一者。

[0047]

第一聚合物膜层102的厚度介于0.1微米至50微米之间。第一聚合物膜层102的材料包括聚偏氟乙烯、聚苯硫醚、乙烯/乙烯醇共聚物、聚邻苯二甲酰胺、聚酰胺-酰亚胺、聚酰胺、聚醚酰亚胺、聚甲基丙烯酸甲酯、聚对苯二甲酸乙二醇酯。

[0048]

功能介质层101是通过在衬底上沉积碳的同素异形体形成的。例如,功能介质层101是通过在衬底上沉积石墨烯、碳纳米管、富勒烯或石墨形成的。功能介质层101的厚度介于100纳米至1000纳米之间。例如,功能介质层101的厚度为100纳米、200纳米、300纳米、400纳米、500纳米、600纳米、700纳米、800纳米、900纳米、1000纳米中的任意一者。

[0049]

第二聚合物膜层103的厚度介于0.1微米至50微米之间。第二聚合物膜层103的材料包括聚偏氟乙烯、聚苯硫醚、乙烯/乙烯醇共聚物、聚邻苯二甲酰胺、聚酰胺-酰亚胺、聚酰胺、聚醚酰亚胺、聚甲基丙烯酸甲酯、聚对苯二甲酸乙二醇酯。

[0050]

请参考图6,本发明实施例还包括一种触控元件,触控元件20包括上述的复合膜10以及触控传感器200,其中,复合膜10设置在触控传感器200上。触控传感器200包括基板201以及设置在基板201上的触控电极层202。

[0051]

其中,触控传感器200采用电容式触控模式,电容式触控是利用电极与人体手指间的静电耦合所产生电容的变化来实现的。具体的,电容式触控模式包括自电容和互电容。

[0052]

触控电极层202包括触控驱动电极tx和触控感应电极ty,触控驱动电极tx和触控感应电极ty同层或异层设置。

[0053]

以触控传感器200为自电容的模式为例,自电容模式的触控原理为:触控驱动电极tx和触控感应电极ty与手指电容耦合后分别与地形成电容的两极,当手指触摸至触控元件表面时,手指的电容会叠加至触控位置的触控传感器上,使得电容增加。

[0054]

相对于自电容模式的触控传感器,互电容式具有更高的灵敏度和精准度。互电容式触控传感器的工作原理为:触控驱动电极tx和触控感应电极ty交叉的位置形成电容,即触控驱动电极tx和触控感应电极ty分别构成了电容的两极,当手指触摸至触控元件时,影响了触摸点附近两个电极之间的耦合,从而改变了触控驱动电极tx和触控感应电极ty之间的电容量。

[0055]

为了增加触控电极层202的灵敏度和精准度,本发明实施例将触控驱动电极tx和触控感应电极ty嵌合设置,以增大触控驱动电极tx和触控感应电极ty之间的嵌合面积,从而提高触控元件20的灵敏度和精准度。具体的,请参考图7,本发明实施例将嵌合设置的一个触控驱动电极tx和一个触控感应电极ty界定为一触控单元。在一触控单元中,触控驱动电极tx包括第一主体部tx1及多个第一耦合部tx2,第一主体部tx1与第一耦合部tx2电性连

接,且主体部tx1和第一耦合部tx2垂直设置。具体的,多个第一耦合部tx2间隔设置于第一主体部tx1的两侧。触控感应电极ty包括第二主体部ty1及多个第二耦合部ty2,第二主体部ty1与第二耦合部ty2电性连接,且第二主体部ty1和第二耦合部ty2垂直设置。其中,所述第一耦合部tx2和第二耦合部ty2相互绝缘且嵌合设置。应该理解的是,本发明实施例中触控电极层202包括多个触控单元,多个触控单元以阵列的形成排布。

[0056]

请继续参考图6,触控元件20还包括光学胶层301,光学胶层301设置在复合膜10和触控传感器200之间。光学胶层301用于贴合触控传感器200和复合膜10。

[0057]

需要说明的是,本发明实施例中可以是复合膜10的第一聚合物膜层102与触控传感器200贴合设置,也可以将复合膜10的第二聚合物膜层103与触控传感器200贴合设置。

[0058]

需要说明的是,本发明实施例提供的触控元件20用于集成于显示面板内,形成可触控的显示装置。其中,显示面板包括液晶显示器、有机发光二极管显示面板、量子点发光二极管显示面板、mini led显示面板和micro led显示面板等。液晶显示器可以为阵列基板上彩色滤光片(color filter on array,coa)或者non-coa架构的液晶显示器,其显示模式包括扭曲向列(twisted nematic,tn)、平面转换(in-plane switching,ips)型、垂直配向(vertical alignment,va)型以及边缘场开关(fringe field switching,ffs)型。

[0059]

触控元件20的工作原理是利用触控电极层202与人体之间产生的静电力的作用实现触觉反馈的效果。在本发明实施例中,利用复合膜10作为触控元件20上方的绝缘膜层。当手指触摸触控元件20时,在其表面产生摩擦力,从而产生不同的触觉感受。为了达到更加的触觉反馈效果,需要提升人体和触控电极层202的摩擦力,摩擦力的公式如公式(1)。其中,f为摩擦力、a为人体(包括手指)与触控元件20的接触面积、ε为复合膜10的相对介电常数、ε0为真空介电常数、v为对触控驱动电极tx和触控感应电极ty施加的电压、d为复合膜10的厚度。

[0060][0061]

由公式(1)可知,增大触控电极层202和人体的摩擦力f可以通过降低复合膜10的厚度或采用具有高的相对介电常数的材料作为触控元件20上方的绝缘膜层。本发明实施例中利用碳的同素异形体作为复合膜10的功能介质层101,复合膜10具有第一聚合物膜层102-功能介质层101-第二聚合物膜层103的三明治的结构,也就是说,功能介质层101夹设在聚合物膜层之间,形成空间电荷层。即在功能介质层101附近极化载流子的积累,导致空间电荷极化和介电常数增大。又因为第一聚合物膜层102和第二聚合物膜层103具有较高的透过性和柔性,所以将具有第一聚合物膜层102-功能介质层101-第二聚合物膜层103的三明治的结构的复合膜作为触控元件20上方的绝缘层,实现具有较佳的触控反馈的触控元件。

[0062]

本发明实施例提供一种触控元件、复合膜及其制作方法,在本发明提供的触控元件中,利用具有第一聚合物膜层-功能介质层-第二聚合物膜层的三明治的结构的复合膜作为触控元件上的绝缘层。功能介质层可作为空间电荷层,导致空间电荷极化和介电常数增大,从而增大触控电极和人体间的摩擦力,改善了由于摩擦力较低而造成的触觉反馈效果偏低的问题。

[0063]

综上所述,虽然本发明已以优选实施例揭露如上,但上述优选实施例并非用以限制本发明,本领域的普通技术人员,在不脱离本发明的精神和范围内,均可作各种更动与润饰,因此本发明的保护范围以权利要求界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1