一种PCB背钻用盖板及其制备方法与流程

一种pcb背钻用盖板及其制备方法

技术领域

[0001]

本发明涉及pcb板钻孔技术领域,尤其涉及一种pcb背钻用盖板及其制备方法。

背景技术:

[0002]

盖板是印制电路板(pcb)机械钻孔时置于代加工板的上面,以满足加工工艺要求的材料。盖板的主要功效是保护pcb表面,既保护电路板表面防止划伤或划痕,又抑制电路板表面的出口性披锋,提高钻孔精度。

[0003]

pcb背钻技术通常采用高频电子感应原理钻机进行钻孔背钻加工,依靠钻针下钻时,钻针尖接触金属面时产生的微电流来感应板面高度位置,再依据设定的下钻深度进行下钻,在达到下钻深度时停止下钻。现在市场上背钻盖板有单面覆铜箔盖板、单面覆铜环氧盖板、单面覆铝箔盖板、铝片叠合冷冲板。

[0004]

其中,单面覆铝箔盖板具有优异的定位精度和控深精度,已成为背钻主流盖板产品之一,被广泛应用于高中端背钻钻孔加工。随着5g的发展,pcb背钻技术和市场需求有着快速的发展,背钻盖板的需求量增长迅猛。虽然现有单面覆铝箔盖板虽然性能较佳,但是其成本较高,生产效率低,且不易回收处理,不利于环保生产。

[0005]

因此,现有技术还有待于改进。

技术实现要素:

[0006]

鉴于上述现有技术的不足,本发明的目的在于提供一种pcb背钻用盖板及其制备方法,旨在解决现有单面覆铝箔盖板的成本较高,生产效率低,且不易回收处理,不利于环保生产的问题。

[0007]

本发明的技术方案如下:

[0008]

一种pcb背钻用盖板的制备方法,其中,包括步骤:

[0009]

在高克重纸张的上表面和下表面分别涂覆低温固化胶黏剂和脲醛树脂,并进行固化成型处理,得到绝缘层;

[0010]

将铝箔贴合在所述绝缘层涂覆有低温固化胶黏剂的一面并进行热压处理,制得所述pcb背钻用盖板。

[0011]

所述pcb背钻用盖板的制备方法,其中,所述高克重纸张为250-400g/m2的牛卡纸、白卡纸或铜版纸中的一种。

[0012]

所述pcb背钻用盖板的制备方法,其中,所述低温固化胶黏剂包括:水、邻苯二甲酸二丁酯,聚乙烯醇,过硫酸铵,磷酸三丁酯以及聚乙二醇辛基苯基醚。

[0013]

所述pcb背钻用盖板的制备方法,其中,所述低温固化胶黏剂按重量份计包括:40-60份的水、10-15份的邻苯二甲酸二丁酯,30-40份的聚乙烯醇,0.2-1份的过硫酸铵,0.1-0.5份的磷酸三丁酯以及1-4份的聚乙二醇辛基苯基醚。

[0014]

所述pcb背钻用盖板的制备方法,其中,所述低温固化胶黏剂按重量份计包括:50份的水、13份的邻苯二甲酸二丁酯,35份的聚乙烯醇,0.5份的过硫酸铵,0.2份的磷酸三丁

酯以及1.3份的聚乙二醇辛基苯基醚。

[0015]

所述pcb背钻用盖板的制备方法,其中,所述脲醛树脂按重量百分比计由40-50%的甲醛、20-30%的尿素、10-25%的水、3-8%的二乙二醇、0.5-1%的强酸以及1-2%的强碱制备而成。

[0016]

所述pcb背钻用盖板的制备方法,其中,所述高克重纸张的上表面涂覆低温固化胶黏剂的克重为10-30g/m2。

[0017]

所述pcb背钻用盖板的制备方法,其中,所述高克重纸张的下表面涂覆脲醛树脂的克重为20-40g/m2。

[0018]

所述pcb背钻用盖板的制备方法,其中,所述将铝箔贴合在所述绝缘层涂覆有低温固化胶黏剂的一面并进行热压处理的步骤中,热压温度为100-120℃,热压压力为3-8mpa,热压时间为20-30min。

[0019]

一种pcb背钻用盖板,其中,采用本发明所述pcb背钻用盖板的制备方法制得。

[0020]

有益效果:本发明提供的pcb背钻用盖板由铝箔和绝缘层压制而成,所述绝缘层为高克重纸张的上、下表面分别涂覆低温固化胶黏剂和脲醛树脂后经固化处理形成的半固化片,相对于现有多张纸张浸渍树脂并固化制备半固化片的方式,本发明仅需在单张高克重纸张上涂覆脲醛树脂,其树脂涂覆克重较少,树脂成本降低,且脲醛树脂体系固化所需的温度较低,时间较短,可大大缩减压制成本并缩短压制时间,从而提高生产效率;进一步地,本发明采用单张高克重纸张制成的半固化片与铝箔压制制备盖板,可以省去中间多张纸张配纸环节,降低人工成本,使盖板生产流程实现机械自动化操作;更进一步地,由于本发明方法不需要进行纸张浸渍树脂工序,使得生产pcb背钻用盖板的设备可以整线设计,同时本发明所采用的有机化工材料比例比现有技术要低很多,有利于环保生产。

附图说明

[0021]

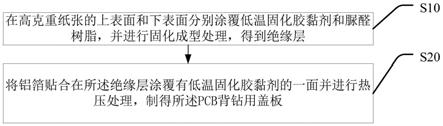

图1为本发明提供的一种pcb背钻用盖板的制备方法较佳实施例的流程图。

具体实施方式

[0022]

本发明提供一种pcb背钻用盖板及其制备方法,为使本发明的目的、技术方案及效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0023]

现有单面铝盖板的制备工艺为:在铝箔表面涂胶烘烤制成半成品并切片,将纸张浸渍酚醛树脂烘烤制成半固化片并切片,然后将涂胶铝箔与多张半固化片进行层叠组合,在经热压成型,制得多张半固化片+铝箔结构的单面铝盖板。由于现有单面铝盖板的制备必须包括纸张浸渍树脂形成半固化片的工序以及热压成型的工序,现有技术中这两道工序为单独作业,对设备要求较高且设备无法整线设计,因此导致单面铝盖板的生产效率较低、能耗高、成本高;且纸张浸渍树脂形成半固化片的工序中需消耗过多的有机化工材料,不利于环保生产。

[0024]

基于此,本发明提供了一种pcb背钻用盖板的制备方法,如图1所示,其包括步骤:

[0025]

s10、在高克重纸张的上表面和下表面分别涂覆低温固化胶黏剂和脲醛树脂,并进行固化成型处理,得到绝缘层;

[0026]

s20、将铝箔贴合在所述绝缘层涂覆有低温固化胶黏剂的一面并进行热压处理,制得所述pcb背钻用盖板。

[0027]

本实施例提供的pcb背钻用盖板由铝箔和绝缘层压制而成,所述绝缘层为高克重纸张的上、下表面分别涂覆低温固化胶黏剂和脲醛树脂后经固化处理形成的半固化片,相对于现有多张纸张浸渍树脂并固化制备半固化片的方式,本发明仅需在单张高克重纸张上涂覆脲醛树脂,其树脂涂覆克重较少,树脂成本降低,且脲醛树脂体系固化所需的温度较低,时间较短,可大大缩减压制成本并缩短压制时间,从而提高生产效率;进一步地,本发明采用单张高克重纸张制成的半固化片与铝箔压制制备盖板,可以省去中间多张纸张配纸环节,降低人工成本,使盖板生产流程实现机械自动化操作;更进一步地,由于本发明方法不需要进行纸张浸渍树脂工序,使得生产pcb背钻用盖板的设备可以整线设计,同时本发明所采用的有机化工材料比例比现有技术要低很多,有利于环保生产。

[0028]

本实施例制备的pcb背钻用盖板包括高克重纸张,所述高克重纸张具有一定厚度和强度,因此可直接在所述高克重纸张的上表面涂覆脲醛树脂,所述高克重纸张可起到支撑盖板的强度和平整性的作用,同时也有利于清洁钻咀残屑;然而由于高克重纸张表面具有一定的粗糙度,加上纸质的材质疏松,其表面的光滑度不足,会导致钻咀入钻不稳、精度差,本实施例通过在所述高克重纸张的上表面涂覆脲醛树脂,所述脲醛树脂可填充所述高克重纸张表面的空隙,使得高克重纸张表面更加光滑、强度更高、均匀性更好,利于钻咀入钻稳定,从而提高钻咀入钻的一致性和精度。

[0029]

进一步地,由于高克重纸张具有一定厚度和强度,本实施例还在所述高克重纸张的下表面直接涂覆胶黏剂,使得所述高克重纸张通过所述胶黏剂与铝箔粘合在一起,避免对铝箔进行表面处理以及在铝箔上涂覆粘结层。

[0030]

在一些具体的实施方式中,可同时在所述高克重纸张的上表面和下表面分别涂覆低温固化胶黏剂和脲醛树脂,并同时进行固化成型处理,以缩短固化时间,提升pcb背钻用盖板的生产效率。

[0031]

在一些具体的实施方式中,在所述高克重纸张的上表面和下表面分别涂覆胶黏剂和脲醛树脂的过程中,为防止所述胶黏剂以及脲醛树脂过渡的渗入所述高克重纸张,引起高克重纸张纤维的严重变形,不利于盖板的平整性控制,需要较好地控制所述胶黏剂和所述脲醛树脂的涂覆克重。较佳地,所述高克重纸张的上表面涂覆低温固化胶黏剂的克重为10-30g/m2;所述高克重纸张的下表面涂覆脲醛树脂的克重为20-40g/m2。

[0032]

在一些实施方式中,在所述高克重纸张的上表面和下表面分别涂覆胶黏剂和脲醛树脂后并进行固化成型处理的过程中,不易温度过高或时间过长,否则容易引起纸张纤维的严重形变,不利于盖板的平整性控制,优选自然固化或低温固化。

[0033]

在一些实施方式中,所述高克重纸张为250-400g/m2的牛卡纸、白卡纸或铜版纸中的一种,但不限于此。在本实施例中,所述高克重纸张具有一定的厚度和较强的强度,因此可以直接在所述高克重纸张的上、下表面分别涂覆胶黏剂和脲醛树脂,这种直接在高克重纸层上、下表面涂覆胶黏剂和脲醛树脂的方式相对于纸张浸渍树脂的方式,既节省有机材料的使用,又操作简单且对设备的要求较低,可以极大地提升pcb背钻用盖板的生产效率并节省生产成本,同时还有利于环保。

[0034]

在一些实施方式中,所述低温固化胶黏剂包括:水、邻苯二甲酸二丁酯,聚乙烯醇,

过硫酸铵,磷酸三丁酯以及聚乙二醇辛基苯基醚。在本实施例中,所述聚乙烯醇(pva1788)能够在低温下溶解在水中,邻苯二甲酸二丁酯(dbp)能起到较好的增塑作用,提供材料的柔软性;该胶黏剂可在低温下快速搅拌制备成胶黏剂液体,在较低温度及一定压力压合下起到粘结铝箔和绝缘层的粘结效果。

[0035]

在一些实施方式中,所述低温固化胶黏剂按重量份计包括:40-60份的水、10-15份的邻苯二甲酸二丁酯,30-40份的聚乙烯醇,0.2-1份的过硫酸铵,0.1-0.5份的磷酸三丁酯以及1-4份的聚乙二醇辛基苯基醚。

[0036]

在一些具体的实施中,所述低温固化胶黏剂按重量份计包括:50份的水、13份的邻苯二甲酸二丁酯,35份的聚乙烯醇,0.5份的过硫酸铵,0.2份的磷酸三丁酯以及1.3份的聚乙二醇辛基苯基醚。

[0037]

在一些实施方式中,所述脲醛树脂按重量百分比计由40-50%的甲醛、20-30%的尿素、10-25%的水、3-8%的二乙二醇、0.5-1%的强酸以及1-2%的强碱制备而成。本实施例制备的脲醛树脂脲成本低廉、硬度高,且固化反应温度较低,可匹配胶黏剂的固化温度,从而可缩短固化时间,提升pcb背钻用盖板的生产效率。所述脲醛树脂经温度、压力压制后渗入高克重纸张的表层,与高克重纸张纤维形成一定硬度的表层,能够起到较好的钻孔入钻精准定位、及钻针钻屑清洁功能。

[0038]

在一些实施方式中,所述铝箔的厚度为6-35um。

[0039]

在一些实施方式中,将铝箔贴合在所述绝缘层涂覆有低温固化胶黏剂的一面并进行热压处理,其中,热压温度为100-120℃,热压压力为3-8mpa,热压时间为20-30min,热压处理完成并冷却后,制得所述pcb背钻用盖板。

[0040]

在一些实施方式中,还提供一种pcb背钻用盖板,其采用本发明所述背钻用盖板的制备方法制得。

[0041]

下面通过具体实施例对本发明一种pcb背钻用盖板及其制备方法做进一步的解释说明:

[0042]

实施例1

[0043]

a.用50%水、邻苯二甲酸二丁酯(dbp)13%、聚乙烯醇(pva1788)35%、过硫酸铵(aps)0.5%、磷酸三丁酯(tbp)0.2%、聚乙二醇辛基苯基醚(乳化剂op)1.3%制的而成的胶黏剂;

[0044]

b.用42%甲醛、25%尿素、23%水、8%二乙二醇、0.7%强酸、1.3%强碱制备成酚醛树脂液体;

[0045]

c.在350g/

㎡

的白卡纸上下两面同时分别涂覆步骤a的胶黏剂、步骤b的酚醛树脂液体,经烘烤支撑上涂膜厚15um+下涂膜厚30um的高克重半固化片;

[0046]

d.将步骤c制成的高克重半固化片直接自动装料,在线裁切35um金属铝箔贴合在所述高克重半固化片涂覆胶黏剂的一面上,装料后再转层压机高温高压压制成型,压制温度120℃、3.5mpa、20min压制成型、冷却后卸料。

[0047]

实施例2

[0048]

a.用55%水、邻苯二甲酸二丁酯(dbp)15%、聚乙烯醇(pva1799)36%、过硫酸铵(aps)0.6%、磷酸三丁酯(tbp)0.3%、聚乙二醇辛基苯基醚(乳化剂op)1.5%制的而成的胶黏剂;

[0049]

b.用45%甲醛、27%尿素、20%水、6.5%二乙二醇、0.5%强酸、1%强碱制备成树脂液体;

[0050]

c.在320g/

㎡

的双面牛卡上下两面同时分别涂覆步骤a的胶黏剂、步骤b的树脂液体,经烘烤支撑上涂膜厚30um+下涂膜厚20um的高克重半固化片;

[0051]

d.将步骤c制成的高克重半固化片直接自动装料,在线裁切18um金属铝箔贴合在高克重半固化片涂覆胶黏剂的一面上,装料后再转层压机高温高压压制成型,压制温度120℃、4mpa、25min压制成型、冷却后卸料。

[0052]

实施例3:

[0053]

a.用45%水、邻苯二甲酸二丁酯(dbp)12%、聚乙烯醇(pva1799)37%、过硫酸铵(aps)0.7%、磷酸三丁酯(tbp)0.4%、聚乙二醇辛基苯基醚(乳化剂op)1.3%制的而成的胶黏剂;

[0054]

b.用50%甲醛、29%尿素、13%水、5.7%二乙二醇、0.8%强酸、1.5%强碱制备成树脂液体;

[0055]

c.在380g/

㎡

的单面金牛上下两面同时分别涂覆步骤a的胶黏剂、步骤b的树脂液体,经烘烤支撑上涂膜厚40um+下涂膜厚30um的高克重半固化片;

[0056]

d.将步骤c制成的高克重半固化片直接自动装料,在线裁切6um金属铝箔贴合在高克重半固化片涂覆胶黏剂的一面上,装料后再转层压机高温高压压制成型,压制温度120℃、4mpa、30min压制成型、冷却后卸料。

[0057]

将上述实施例1-实施例3中制备的盖板测试结果及压制总时长结果整理如表1所示:

[0058][0059]

从表1中可以看出,本实施例所制得的pcb背钻用盖板的控深精度以及定位精度均与现有单面覆铝箔盖板相持平,均可以满足客户应用的需求。并且本实施例在制备pcb背钻用盖板的压制温度及高温热压压制时长小于现有单面覆铝箔板的压制温度及压制时长,即提升了pcb背钻用盖板的生产效率。本实施例采用单张高克重纸张制成的半固化片与铝箔压制制备盖板,可以省去中间多张纸张配纸环节,降低人工成本,使盖板生产流程实现机械自动化操作;更进一步地,由于本发明方法不需要进行纸张浸渍树脂工序,使得生产pcb背钻用盖板的设备可以整线设计,同时本发明所采用的有机化工材料比例比现有技术要低很多,有利于环保生产。

[0060]

综上所述,本发明提供的pcb背钻用盖板由铝箔和绝缘层压制而成,所述绝缘层为

高克重纸张的上、下表面分别涂覆低温固化胶黏剂和脲醛树脂后经固化处理形成的半固化片,相对于现有多张纸张浸渍树脂并固化制备半固化片的方式,本发明仅需在单张高克重纸张上涂覆脲醛树脂,其树脂涂覆克重较少,树脂成本降低,且脲醛树脂体系固化所需的温度较低,时间较短,可大大缩减压制成本并缩短压制时间,从而提高生产效率;进一步地,本发明采用单张高克重纸张制成的半固化片与铝箔压制制备盖板,可以省去中间多张纸张配纸环节,降低人工成本,使盖板生产流程实现机械自动化操作;更进一步地,由于本发明方法不需要进行纸张浸渍树脂工序,使得生产pcb背钻用盖板的设备可以整线设计,同时本发明所采用的有机化工材料比例比现有技术要低很多,有利于环保生产。本发明在保证性能的前提下,对pcb背钻用盖板的结构进行简化,使之生产流程均可实现机械自动化操作,进一步降低人工成本。

[0061]

应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1