一种智能制冷人造皮革及其制备方法与流程

1.本技术涉及辐射制冷技术领域,具体涉及一种智能制冷人造皮革及其制备方法。

背景技术:

2.人造皮革是以织物为底基,涂覆合成树脂及各种塑料添加剂制成的布基合成材料。天然皮革成本高,难以批量生产,颜色质量不均。而人造皮革的底基通过使用无纺布或机织布制备而成,不仅克服了天然皮革的缺点,而且外观、手感可与天然皮革相比拟,在汽车工业等多个领域广泛应用。但人造皮革的散热性较差,覆盖于物体表面会导致热量无法散失,造成部件损坏、老化等问题;且在夏季高温条件下皮革自身温度可高达70℃,人体接触烫感较强,极不舒适。

3.专利文献1公开了一种适于在座椅组件上使用的导热装饰盖,其装饰盖具有顶表面和底表面的皮革材料层,以及嵌入在上表面和底表面之间的热传导颗粒,由此将热量通过热传导颗粒散失。但此方法仅对座椅组件的热传导系数进行调控,降温效果有限,无法实现皮革自身降温。

4.专利文献2公开了一种办公室用新型导热地毯,包括本体、防滑底层、保温层、导热皮革、织物层和棉线层。在导热皮革层和织物层中间开设有均匀的导热孔,在导热孔内部填充导热介质,从而便于将地毯内侧的热量及时散失出来,用于地毯的日常散热。但此导热皮革层的制作工艺复杂,涉及导热介质封装等问题,且在导热地毯中的降温效果有限。

5.专利文献3公开了一种高红外线反射性的聚氯乙烯基人造革,由表面层、泡沫层和基底层组成。表面层内含黑色颜料混合物,能够透射红外线;泡沫层由二氧化钛和聚氯乙烯树脂组成,基底层由内含二氧化钛的聚酯纤维制成,泡沫层和基底层可反射红外线,从而实现人造革的降温。但此方法无法实现太阳辐射的调控,从而较大的外界能量的输入,导致其降温性能较差。

6.专利文献4公开了一种热反射人造革,将热反射添加剂应用于人造革的面层、中间层和底层的制备原料中,通过在面层、中间层和底层加入热反射添加剂使获得的热反射人造革能够有效的反射太阳光中的红外光,降低皮革表面对热的吸收,以达到降低皮革表面温度的作用。但此方法仅阻挡外界能量输入,而无法将物体表面的热量有效地散发到外界,从而导致降温效果有限。

7.专利文献5公开了一种透气式自动调温革及其制备方法,从上到下依次包括自动调温面层、微多孔透气层和基布层,自动调温面层内分布有相变材料微胶囊。充分发挥相变材料微胶囊的特性而形成一种可自动调温透气式沙发、坐垫革。但利用相变微胶囊实现温度调控的方法,具有掺杂浓度低,传温速度慢等缺陷,且生产效率低,工艺复杂。

8.相较增强导热系数、增强红外反射、使用相变材料等方式实现人造皮革的降温效果,辐射制冷技术能够实现优异的人体皮肤降温效果。辐射制冷技术是通过材料的选择和结构的设计,使物体在在太阳辐射(0.3μm-2.5μm)波长范围实现高反射率,在人体热辐射波段(7μm-14μm)实现高发射率,从而极大阻挡人体通过太阳辐射的热量输入并将人体的热辐

射损失最大化,能够有效实现零能耗降温。

9.现已有利用调控辐射进行降温的合成革设计,专利文献6公开了一种阻燃、隔热制冷、防晒、防水的篷布用合成革及其制备方法,其合成革包括面层、致冷层、热反射层、中间层以及基质层,其致冷层内部含有制冷型纳米粒子,在大气红外窗口实现较高辐射率,对中间层表面进行银化形成热反射层,能够实现近红外波段的反射,从而实现降温效果。但此方法需要进行银化,制备流程较复杂,成本效益低,且阻碍皮革的柔性和透气透湿性。

10.综上所述,现有人造皮革不能提供有效的人体皮肤降温,且透气性和舒适性不足,方法工艺复杂、成本高。所以,现缺乏一种智能制冷人造皮革,通过调控皮革内部结构,在达到优异的智能制冷性能的同时兼具良好的透气透湿、隔热防水性能,适用于人体降温。

11.现有技术文献

12.专利文献1 us10093208b2公告文本

13.专利文献2 cn109610187a公开文本

14.专利文献3 cn101624783b公告文本

15.专利文献4 cn107237163b公告文本

16.专利文献5 cn106218090a公开文本

17.专利文献6 cn110205831a公开文本

技术实现要素:

18.为了克服现有人造皮革无法进行智能制冷、舒适性不足的缺点,本技术提供一种智能制冷人造皮革及其制备方法,通过调控皮革内部结构,在达到优异的智能制冷性能的同时兼具良好的透气透湿、隔热防水性能,适用于人体降温。本技术的智能制冷人造皮革制备工艺简单、成本低。

19.本技术的具体技术方案如下:

20.1、一种智能制冷人造皮革,其特征在于,

21.其包括由外到内依次设置的表面层、隔热层、制冷层和基底层;

22.所述制冷层和基底层中均掺杂微纳米颗粒。

23.2、根据项1所述的智能制冷人造皮革,其特征在于,所述基底层为包括聚合物基底和微纳米颗粒的织物,所述微纳米颗粒均匀分散在所述聚合物基底内。

24.3、根据项1或2所述的智能制冷人造皮革,其特征在于,所述织物为无纺布或机织布。

25.4、根据项1-3中任一项所述的智能制冷人造皮革,其特征在于,所述制冷层包括聚合物基底和微纳米颗粒,所述微纳米颗粒均匀分散在所述聚合物基底内。

26.5、根据项1-4中任一项所述的智能制冷人造皮革,其特征在于,所述隔热层为微孔结构薄膜,其包括聚合物基底。

27.6、根据项1-5中任一项所述的智能制冷人造皮革,其特征在于,所述表面层为薄膜,其包括聚合物基底。

28.7、根据项1-6中任一项所述的智能制冷人造皮革,其特征在于,所述基底层、制冷层聚合物基底的材料选自:聚乳酸(pla)、聚甲基丙烯酸甲酯(pmma)、聚丙烯(pp)、聚酰胺(pa)、聚对苯二甲酸乙二酯(pet)、聚偏氟乙烯(pvdf)、聚氯乙烯(pvc)、聚苯乙烯(ps)、聚乙

烯醇(pva)、聚氨酯(pu)和聚丙烯腈(pan)中的一种或两种以上。

29.8、根据权利要求1-7中任一项所述的智能制冷人造皮革,其特征在于,所述隔热层、表面层聚合物基底的材料为高红外透过率的材料;

30.优选地,所述高红外透明度的材料选自:聚乙烯(pe)、聚酰胺(pa)、氟碳树脂中的一种或两种以上。

31.9、根据项1-8中任一项所述的智能制冷人造皮革,其特征在于,所述微纳米颗粒选自:二氧化钛(tio2)、二氧化硅(sio2)、碳化硅(sic)、氮化硅(si3n4)、氧化锌(zno)、氧化铝(al2o3)、氮化硼(bn)、氧化镁(mgo)、硫酸钡(baso4)、碳酸钡(baco3)和硅酸铝(al2sio5)中的一种或两种以上。

32.10、根据项1-9中任一项所述的智能制冷人造皮革,其特征在于,所述微纳米颗粒的粒径为0.03μm-25μm,优选0.1-10μm。

33.11、根据项1-10中任一项所述的智能制冷人造皮革,其特征在于,所述基底层中所述微纳米颗粒的质量百分含量为0.1wt.%-50wt.%,优选为20wt.%-40wt.%。

34.12、根据项1-11中任一项所述的智能制冷人造皮革,其特征在于,所述制冷层中所述微纳米颗粒的质量百分含量为0.1wt.%-50wt.%,优选为20wt.%-40wt.%。

35.13、根据项1-12中任一项所述的智能制冷人造皮革,其特征在于,所述制冷层在8-13μm波段的平均发射率大于0.7。

36.14、根据项1-13中任一项所述的智能制冷人造皮革,其特征在于,所述制冷层在太阳光波段的平均反射率大于0.8。

37.15、根据项1-14中任一项所述的智能制冷人造皮革,其特征在于,所述隔热层的微孔由致孔剂形成,所述微孔孔径为0.1-15μm,优选为0.1-0.2μm,所述隔热层的孔隙率为60-90%。

38.16、根据项1-15中任一项所述的智能制冷人造皮革,其特征在于,所述致孔剂包括:微米级木粉、碳酸钙粉体、碳酸氢铵粉体、改性纤维素粉体、淀粉、超细羊毛粉体、超细蚕丝粉体、氯化钠粉体中的一种或两种以上。

39.17、根据项1-16中任一项所述的智能制冷人造皮革,其特征在于,所述隔热层中,形成所述微孔的致孔剂质量为所述隔热层中聚合物基底质量的1wt.%-5wt.%。

40.18、根据项1-17中任一项所述的智能制冷人造皮革,其特征在于,所述隔热层的导热系数为0.03-0.1w/m

·

k,优选为0.03-0.05w/m

·

k。

41.19、根据项1-18中任一项所述的智能制冷人造皮革,其特征在于,所述表面层疏水角为120

°-

175

°

。

42.20、根据项1-19中任一项所述的智能制冷人造皮革,其特征在于,所述表面层包括颜料,所述颜料包括钛白(tio2)、普鲁士蓝(pb)、氧化铁(fe2o3)、硅(si)、苝黑颜料中的一种或两种以上。

43.21、根据项1-20中任一项所述的智能制冷人造皮革,其特征在于,其由直接涂覆法、转移涂覆法、压延贴合法或挤出贴合法制得。

44.22、一种如项1-21中任一项所述的智能制冷人造皮革的制备方法,其特征在于,包括下述步骤:

45.将微纳米颗粒、聚合物基底材料混合后经过纺丝、编织,得到基底层;

46.在所述基底层上形成由聚合物基底材料和微纳米颗粒混合得到的制冷层;

47.将聚合物基底材料和致孔剂混合,涂覆于所述制冷层上方,去除所述致孔剂,形成隔热层;

48.在所述隔热层上形成包含聚合物基底材料的表面层,得到智能制冷人造皮革。

49.23、根据项22所述的方法,其特征在于,

50.在形成制冷层的步骤中,将聚合物基底材料和微纳米颗粒混合,得到制冷层涂剂,在所述基底层上涂覆所述制冷层涂剂,塑化后,在所述基底层上形成制冷层。

51.24、根据项22所述的方法,其特征在于,

52.在形成制冷层的步骤中,将聚合物基底材料和微纳米颗粒混合,得到制冷层涂剂,将所述制冷层涂剂涂覆于钢带上,经半凝胶化后得到半凝胶化的制冷层涂剂,将所述基底层贴在所述半凝胶化的制冷层涂剂上,塑化后,在所述基底层上形成所述制冷层,将已贴合基底层的所述制冷层从所述钢带上剥离。

53.25、根据项22所述的方法,其特征在于,

54.在形成制冷层的步骤中,将聚合物基底材料和微纳米颗粒混合,进行混炼,再经过辗延得到薄膜状的制冷层,将制冷层和基底层贴合在一起,在基底层上形成制冷层。

55.26、根据项22所述的方法,其特征在于,

56.在形成制冷层的步骤中,将聚合物基底和微纳米颗粒混合,进行混炼,再进行塑炼,将塑炼后的物料挤成薄膜状的制冷层,将所述制冷层和所述基底层贴合在一起,在基底层上形成制冷层。

57.27、根据项22-26中任一项所述的方法,其特征在于,在形成表面层的步骤中,将聚合物基底材料涂覆于所述隔热层的表面,在隔热层上形成表面层,得到智能制冷人造皮革。

58.28、根据项22-26中任一项所述的方法,其特征在于,在形成表面层的步骤中,将聚合物基底材料挤成薄膜状,将薄膜状的聚合物基底材料贴合在所述隔热层上,在隔热层上形成表面层,得到智能制冷人造皮革。

59.申请的效果

60.(1)本技术的智能制冷人造皮革,通过对各层聚合物基底材料的选择,实现在8-13μm波段的平均发射率大于0.7,通过在基底层、制冷层引入微纳米颗粒,在太阳光波段的平均反射率大于0.8,从而达到适用于人体皮肤降温的日夜辐射制冷效果。

61.(2)本技术的智能制冷人造皮革,通过在表面层与制冷层之间设置隔热层,隔热层的导热系数优选在0.03-0.05w/m

·

k之间,阻止表面层热量传递到皮革内部,与制冷层共同配合作用,使得人造皮革整体温度得到有效的控制。

62.(3)本技术的智能制冷人造皮革,所述表面层和隔热层聚合物基底材料为高红外透明度材料,能够在8-13μm波段将人体辐射很好的传递到外界环境中。

63.(4)本技术的智能制冷人造皮革,所述基底层和制冷层的微纳米颗粒的质量百分含量均为0.1wt.%-50wt.%,微纳米颗粒的掺杂浓度高,范围广,可以更有效阻挡太阳辐射能量输入,并最大化红外辐射热量输出,具有优异的智能制冷性能,有效控制人造皮革整体温度。

64.(5)本技术的智能制冷人造皮革,所述微纳米颗粒的粒径在0.03μm-25μm,粒径在该范围内能实现优异的辐射制冷效果,有效的实现人体热管理。

65.(6)本技术的智能制冷人造皮革制备方法简单,与现有工艺兼容,可实现产业化制备。

附图说明

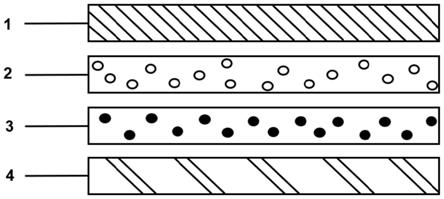

66.图1为本技术一个具体实施方式的智能制冷人造皮革结构示意图。

67.图2为本技术一个具体实施方式的智能制冷人造皮革制冷层在不同厚度下掺杂tio2的太阳辐射反射率示意图。

68.图3为本技术一个具体实施方式的智能制冷人造皮革制冷层在不同厚度下掺杂tio2的红外发射率示意图。

69.图4为本技术一个具体实施方式的智能制冷人造皮革制冷层在不同厚度下一天内的智能制冷效果图。

70.符号说明

71.1 基底层

ꢀꢀꢀ

2 制冷层

72.3 隔热层

ꢀꢀꢀ

4 表面层

具体实施方式

73.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本技术,并不用于限定本技术。此外,下面所描述的本技术各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

74.本文中的术语的含义如下:

[0075]“辐射制冷”,地表上物体的热能就是通过辐射换热,将自身热量以8-13μm电磁波的形式通过“大气窗口”排放到温度接近绝对零度的外部太空,达到自身冷却的目的,通常把这种完全以辐射方式将热量释放到宇宙空间的制冷方式称为辐射制冷。

[0076]“智能制冷”主要是指基于被动式辐射制冷原理的降温方式,皮革在无需外部干预、无需能源输入的前提下就可以实现智能制冷。

[0077]“平均发射率”,物体的辐射能力与相同温度下黑体的辐射能力之比称为该物体的发射率或黑度,也称为辐射率,比辐射率。这是针对所有波长而言的,因此应称为全发射率,通常就简称为发射率;平均发射率是指对指定波段内(这里是4-16μm)各个波长的发射率取加权平均值,权重为黑体辐射强度,通过ftir测试得到平均发射率,公式为:

[0078][0079]

式中,∈

p_avg

指平均发射率,i

bb

(λ)指黑体辐射强度,∈(λ)指物体在不同波长下的发射率。

[0080]“平均反射率”,物体反射的辐射能量占总辐射能量的百分比,称为反射率,平均反射率是指对指定波段内(0.4-2.5μm)各个波长的反射率取加权平均值,权重为太阳辐射强度,通过uv-vis-nir分光光度计测量平均反射率,公式为:

[0081][0082]

式中,r

p_avg

指平均反射率,i

sun

(λ)指太阳辐射强度,r(λ)指物体在不同波段下的反射率。

[0083]“红外透过率”,是指物体透过的红外光能量占总的入射红外光的百分比,本技术中涉及的结构在红外波段的透过率在80%以上。

[0084]“疏水角”,是指在固、液、气三相交界处,自固-液界面经过液体内部到气-液界面之间大于90

°

的夹角,此时固体表面是疏水性的,即液体不容易润湿固体,容易在表面上移动。本技术中疏水角的检测方法为液滴最大高度法。

[0085]

本技术提供一种智能制冷人造皮革,其特征在于,

[0086]

其包括由外到内依次设置的表面层、隔热层、制冷层和基底层;

[0087]

所述制冷层和基底层中均掺杂微纳米颗粒。

[0088]

在一个具体实施方式中,本技术的智能制冷人造皮革结构示意图如图1所示,由外到内(即图中“从下到上”),所述智能制冷人造皮革由表面层4、制冷层3、隔热层2和基底层1组成。

[0089]

在一个具体实施方式中,所述基底层为包括聚合物基底和微纳米颗粒的无纺布或机织布,所述微纳米颗粒均匀分散在所述聚合物基底内;所述制冷层包括聚合物基底和微纳米颗粒,所述微纳米颗粒均匀分散在所述聚合物基底内,所述表面层为薄膜,其包括聚合物基底。

[0090]

在一个具体实施方式中,所述隔热层为微孔结构薄膜,其包括聚合物基底,不包含微纳米颗粒。所述隔热层的微孔由致孔剂形成,所述微孔孔径为0.1-15μm,例如可为0.1μm、0.5μm、1μm、1.5μm、2μm、2.5μm、3μm、3.5μm、4μm、4.5μm、5μm、5.5μm、6μm、6.5μm、7μm、7.5μm、8μm、8.5μm、9μm、9.5μm、10μm、10.5μm、11μm、11.5μm、12μm、12.5μm、13μm、13.5μm、14μm、14.5μm、15μm等,优选为0.1-0.2μm,所述隔热层的孔隙率为60-90%,例如可为60%、62%、64%、66%、68%、70%、72%、74%、76%、78%、80%、82%、84%、86%、88%、90%等,优选为80%-90%。所述微孔形成后,利用溶剂溶解致孔剂从而去除致孔剂。在一个具体实施方式中,上述溶剂可为水、盐酸、醋酸、nmmo溶剂、dmso溶剂。

[0091]

所述微孔孔径的检测方法为断面直接观测法,通过电镜直接观测得到微孔孔径,例如通过扫描电镜观察材料表面及断面100个孔求平均孔径。

[0092]

所述隔热层的孔隙率的检测在皮革上裁取一定面积的实验用皮革,称量后将其浸入水中,24h后取出并用滤纸拭干,再次称量。计算孔隙率如公式所示,其中w1为实验皮革干质量,g;w2为24h后的实验皮革质量;s为实验皮革面积;d为实验皮革厚度;ρ为浸入液体密度(采用去离子水)。

[0093]

在一个具体实施方式中,所述致孔剂可包括:微米级木粉、碳酸钙粉体、碳酸氢铵粉体、碳酸钙粉体、改性纤维素粉体、淀粉、超细羊毛粉体、超细蚕丝粉体、氯化钠粉体中的一种或两种以上。

[0094]

在一个具体实施方式中,所述隔热层中,形成所述微孔的致孔剂质量为所述隔热层中聚合物质量的1wt.%-5wt.%,例如可为1wt.%、1.5wt.%、2wt.%、2.5wt.%、3wt.%、

3.5wt.%、4wt.%、4.5wt.%、5wt.%等。所述隔热层的导热系数为0.03-0.1w/m

·

k,例如可为0.03w/m

·

k、0.04w/m

·

k、0.05w/m

·

k、0.06w/m

·

k、0.07w/m

·

k、0.08w/m

·

k、0.09w/m

·

k、0.1w/m

·

k等,优选为0.03-0.05w/m

·

k。隔热层的导热系数与致孔剂含量有关,致孔剂在聚合物中含量越高,导热系数越小,可以更有效阻止外界热量传递到皮革内部,更有效控制人造皮革整体温度。所述隔热层的导热系数的检测方法为稳态热板法。

[0095]

在一个具体实施方式中,所述表面层还包括:基底材料溶剂,其用于将基底材料溶解,以更好的将基底材料涂覆于皮革表面。

[0096]

在一个具体实施方式中,所述隔热层还包括:增塑剂和稳定剂中的一种或两种。

[0097]

在一个具体实施方式中,所述制冷层还包括:填充剂、增塑剂和稳定剂中的一种或两种以上。

[0098]

在一个具体实施方式中,所述基底材料溶剂可选自如下一种或两种以上:甲苯、三氯乙烯、四氢萘、十氢萘、石油醚、矿物油和石蜡、乙二醇、氯乙醇、丙二醇和氯化锌的甲醇溶液;所述增塑剂没有特别限制,例如可选自如下一种或两种以上:邻苯二甲酸二辛酯(dop)、邻苯二甲酸二丁酯(dbp)、对苯二甲酸二辛酯(dotp)、邻苯二甲酸二壬酯(dnp)、邻苯二甲酸二异癸酯(didp)、邻苯二甲酯丁苄酯(bbp)、己二酸二辛酯(doa)、癸二酸二正丁酯(dbs)、癸二酸二辛酯(dos)、硬脂酸丁酯、环氧大豆油等;所述稳定剂没有特别限制,例如可包括热稳定剂和光稳定剂,所述热稳定剂可选自如下一种或两种以上:马来海松酸锌、硬脂酸锌、三盐基性硫酸铅、二盐基性硫酸铅、硬脂酸钡、有机锡等,所述光稳定剂为苯丙三唑类uva-2或uv-32;所述填充剂没有特别限制,例如可选自如下一种或两种以上:丙烯酸树脂、聚氨酯、碳酸钙等。

[0099]

在一个具体实施方式中,所述表面层、隔热层、制冷层均可包含颜料,所述颜料没有特别限制,优选所述颜料为高红外透明度的颜料,例如所述颜料可包括钛白(tio2)、普鲁士蓝(pb)、氧化铁(fe2o3)、硅(si)、苝黑颜料中的一种或两种以上。选用所述高红外透明度的颜料,使得本技术的智能制冷人造皮革能够在8-13μm波段最大化的将人体辐射很好的传递到外界环境中。

[0100]

在一个具体实施方式中,所述基底层、制冷层聚合物基底的材料可选自:聚乳酸(pla)、聚甲基丙烯酸甲酯(pmma)、聚丙烯(pp)、聚酰胺(pa)、聚对苯二甲酸乙二酯(pet)、聚偏氟乙烯(pvdf)、聚氯乙烯(pvc)、聚苯乙烯(ps)、聚乙烯醇(pva)、聚氨酯(pu)和聚丙烯腈(pan)中的一种或两种以上。

[0101]

在一个具体实施方式中,所述隔热层、表面层聚合物基底材料为高红外透明度的材料,所述高红外透过率的材料可选自:聚乙烯(pe)、聚酰胺(pa)、氟碳树脂中的一种或两种以上。选用所述高红外透明度的材料作为聚合物基底,使得本技术的智能制冷人造皮革能够在8-13μm波段最大化的将人体辐射传递到外界环境中。

[0102]

在一个具体实施方式中,所述微纳米颗粒可选自:二氧化钛(tio2)、二氧化硅(sio2)、碳化硅(sic)、氮化硅(si3n4)、氧化锌(zno)、氧化铝(al2o3)、氮化硼(bn)、氧化镁(mgo)、硫酸钡(baso4)、碳酸钡(baco3)和硅酸铝(al2sio5)中的一种或两种以上。

[0103]

在一个具体实施方式中,所述微纳米颗粒的粒径为0.03μm-25μm,优选为0.1-10μm,例如可为0.03μm、0.1μm、1μm、2μm、3μm、4μm、5μm、6μm、7μm、8μm、9μm、10μm、11μm、12μm、13μm、14μm、15μm、16μm、17μm、18μm、19μm、20μm、21μm、22μm、23μm、24μm、25μm等。本技术中,所述

微纳米颗粒的粒径是指通过电镜检测法得到的平均粒径,具体为d50中位径,例如观看300个颗粒求得d50中位径。

[0104]

在一个具体实施方式中,所述基底层中所述微纳米颗粒的质量百分含量为0.1wt.%-50wt.%,优选为20wt.%-40wt.%,例如可为0.1wt.%、1wt.%、2wt.%、3wt.%、4wt.%、5wt.%、6wt.%、7wt.%、8wt.%、9wt.%、10wt.%、11wt.%、12wt.%、13wt.%、14wt.%、15wt.%、16wt.%、17wt.%、18wt.%、19wt.%、20wt.%、21wt.%、22wt.%、23wt.%、24wt.%、25wt.%、26wt.%、27wt.%、28wt.%、29wt.%、30wt.%、31wt.%、32wt.%、33wt.%、34wt.%、35wt.%、36wt.%、37wt.%、38wt.%、39wt.%、40wt.%、41wt.%、42wt.%、43wt.%、44wt.%、45wt.%、46wt.%、47wt.%、48wt.%、49wt.%、50wt.%等。微纳米颗粒的质量百分含量过高则会降低基底层的力学性能,本技术将基底层的微纳米颗粒的质量百分含量控制在0.1wt.%-50wt.%范围内,最终制得的人造皮革的平均反射率高、拉伸强度大、断裂伸长率高,同时获得优异的光学性能和力学性能。

[0105]

在一个具体实施方式中,所述制冷层中所述微纳米颗粒的质量百分含量为0.1wt.%-50wt.%,优选为20wt.%-40wt.%,例如可为0.1wt.%、1wt.%、2wt.%、3wt.%、4wt.%、5wt.%、6wt.%、7wt.%、8wt.%、9wt.%、10wt.%、11wt.%、12wt.%、13wt.%、14wt.%、15wt.%、16wt.%、17wt.%、18wt.%、19wt.%、20wt.%、21wt.%、22wt.%、23wt.%、24wt.%、25wt.%、26wt.%、27wt.%、28wt.%、29wt.%、30wt.%、31wt.%、32wt.%、33wt.%、34wt.%、35wt.%、36wt.%、37wt.%、38wt.%、39wt.%、40wt.%、41wt.%、42wt.%、43wt.%、44wt.%、45wt.%、46wt.%、47wt.%、48wt.%、49wt.%、50wt.%等。微纳米颗粒的质量百分含量过高则会降低制冷层的力学性能,本技术将制冷层的微纳米颗粒的质量百分含量控制在0.1wt.%-50wt.%范围内,最终制得的人造皮革的平均反射率高、拉伸强度大、断裂伸长率高,同时获得优异的光学性能和力学性能。

[0106]

本技术中,所述基底层中的微纳米颗粒质量百分含量与所述制冷层中微纳米颗粒的质量百分含量可以相同,也可以不同。所述基底层与所述制冷层中微纳米颗粒的种类可以相同,也可以不同。所述基底层、制冷层的聚合物基底材料可以相同,也可以不同。所述隔热层、表面层聚合物基底材料可以相同,也可以不同。

[0107]

所述基底层、制冷层微纳米颗粒的掺杂浓度高,范围广,可以更有效阻挡太阳辐射能量输入,并最大化红外辐射热量输出,具有优异的智能制冷性能,有效控制人造皮革整体温度。

[0108]

在一个具体实施方式中,所述制冷层在8-13μm波段的平均发射率大于0.7,例如可为0.7、0.72、0.74、0.76、0.78、0.8、0.82、0.84、0.86、0.88、0.9、0.92、0.94、0.96、0.98等;所述制冷层在太阳光波段的平均反射率大于0.8,例如可为0.7、0.72、0.74、0.76、0.78、0.8、0.82、0.84、0.86、0.88、0.9、0.92、0.94、0.96等,实现优异的智能制冷效果。

[0109]

在一个具体实施方式中,所述制冷层厚度大于5μm,具体可为,5μm、10μm、20μm、30μm、50μm、100μm、150μm、200μm、250μm、300μm、350μm、400μm、450μm、500μm、550μm、600μm、650μm、700μm等,优选大于300μm。

[0110]

在一个具体实施方式中,所述表面层疏水角为120

°-

175

°

,例如可为120

°

、125

°

、130

°

、135

°

、140

°

、145

°

、150

°

、155

°

、160

°

、165

°

、170

°

、175

°

等。

[0111]

所述表面层主要起疏水、保护、美观的作用。

[0112]

本技术还提供一种智能制冷人造皮革的制备方法,其特征在于,包括下述步骤:

[0113]

(1)将微纳米颗粒、聚合物基底材料混合后经过纺丝、编织,得到基底层;

[0114]

(2)在所述基底层上形成由聚合物基底材料和微纳米颗粒混合得到的制冷层;

[0115]

(3)将聚合物基底材料和致孔剂混合,涂覆于所述制冷层上方,去除所述致孔剂,形成隔热层;

[0116]

(4)在所述隔热层上形成包含聚合物基底材料的表面层,得到智能制冷人造皮革。

[0117]

在一个具体实施方式中,所述智能制冷人造皮革可由直接涂覆法制得,所述方法包括下述步骤:

[0118]

(1)将微纳米颗粒、聚合物基底材料混合,先后经过纺丝、编织,得到基底层;

[0119]

(2)将聚合物基底材料和微纳米颗粒混合,得到制冷层涂剂,在所述基底层上涂覆所述制冷层涂剂,塑化后,在所述基底层上形成制冷层;

[0120]

(3)将聚合物基底材料和致孔剂混合,涂覆于所述制冷层上方,去除所述致孔剂,即在所述制冷层上形成具有微孔结构的隔热层;

[0121]

(4)将聚合物基底材料涂覆于所述隔热层的表面,在隔热层上形成表面层,得到智能制冷人造皮革。

[0122]

在一个具体实施方式中,所述智能制冷人造皮革可由直接涂覆法制得,所述方法包括下述步骤:

[0123]

(1)将微纳米颗粒、聚合物基底材料混合,经过纺丝,得到复合纤维,将复合纤维编织成织物作为基底层;

[0124]

(2)将聚合物基底材料、微纳米颗粒、增塑剂、稳定剂和填充剂混合均匀后得到制冷层涂剂,再将基底层的织物放卷,预处理后,用刮刀在织物上涂覆制冷层涂剂,塑化后,在基底层上形成制冷层;

[0125]

(3)将聚合物基底材料、增塑剂、稳定剂和致孔剂混合均匀后,涂覆于制冷层的上方,再通过溶剂去除致孔剂,即在制冷层上形成具有微孔结构的隔热层;

[0126]

(4)将基底材料溶剂与聚合物基底材料混合均匀,后添加颜料与之混合,形成表面处理剂,将表面处理剂涂覆于隔热层的表面,加热、烘干,在隔热层上形成表面层,冷却后得到智能制冷人造皮革。

[0127]

在一个具体实施方式中,所述智能制冷人造皮革可由转移涂覆法制得,所述方法包括下述步骤:

[0128]

(1)将微纳米颗粒、聚合物基底材料混合,先后经过纺丝、编织,得到基底层;

[0129]

(2)将聚合物基底材料和微纳米颗粒混合,得到制冷层涂剂,将所述制冷层涂剂涂覆于钢带上,经半凝胶化后得到半凝胶化的制冷层涂剂,将所述基底层贴在所述半凝胶化的制冷层涂剂上,塑化后,在所述基底层上形成所述制冷层,将已贴合基底层的所述制冷层从所述钢带上剥离;

[0130]

(3)将聚合物基底材料和致孔剂混合,涂覆于所述制冷层上方,去除所述致孔剂,即在所述制冷层上形成具有微孔结构的隔热层;

[0131]

(4)将聚合物基底材料涂覆于所述隔热层的表面,在隔热层上形成表面层,得到智能制冷人造皮革。

[0132]

在一个具体实施方式中,所述的智能制冷人造皮革可由转移涂覆法制得,所述方

法包括下述步骤:

[0133]

(1)将微纳米颗粒、聚合物基底材料混合,经过纺丝,得到复合纤维,将复合纤维编织成织物作为基底层;

[0134]

(2)将聚合物基底、微纳米颗粒、增塑剂、稳定剂和填充剂混合均匀后得到制冷层涂剂,将制冷层涂剂涂覆于不锈钢带上,经半凝胶化后,然后将预处理后的基底层平整地贴在半凝胶的制冷层涂剂上,在基底层上形成制冷层,冷却后,将已贴合基底层的制冷层从不锈钢带上剥离;

[0135]

(3)将聚合物基底材料、增塑剂、稳定剂和致孔剂混合均匀后,涂覆于制冷层的上方,再通过溶剂去除致孔剂,即在制冷层上形成具有微孔结构的隔热层;

[0136]

(4)将基底材料溶剂与聚合物基底材料混合均匀,后添加颜料与之混合,形成表面处理剂,将表面处理剂涂覆于隔热层的表面,加热、烘干,在隔热层上形成表面层,冷却后得到智能制冷人造皮革。

[0137]

在一个具体实施方式中,所述的智能制冷人造皮革可由压延贴合法制得,所述方法包括下述步骤:

[0138]

(1)将微纳米颗粒和聚合物基底材料混合,先后经过纺丝、编织,得到基底层;

[0139]

(2)将聚合物基底材料和微纳米颗粒混合,进行混炼,将混炼后的物料,通过辗延得到薄膜状的制冷层,将所述制冷层和所述基底层贴合在一起;

[0140]

(3)将聚合物基底材料和致孔剂混合,涂覆于所述制冷层的上方,去除所述致孔剂,即在制冷层上形成具有微孔结构的隔热层;

[0141]

(4)将聚合物基底材料挤成薄膜状,将薄膜状的聚合物基底材料贴合在所述隔热层上,在隔热层上形成表面层,得到智能制冷人造皮革。

[0142]

在一个具体实施方式中,所述的智能制冷人造皮革可由压延贴合法制得,所述方法包括下述步骤:

[0143]

(1)将微纳米颗粒、聚合物基底材料混合,经过纺丝,得到复合纤维,将复合纤维编织成织物作为基底层;

[0144]

(2)将聚合物基底、微纳米颗粒、增塑剂、稳定剂和填充剂混合,然后再进行混炼,将混炼后的物料,连续通过压延机的辊隙,辗延成薄膜状的制冷层,将薄膜状的制冷层和基底层贴合在一起;

[0145]

(3)将聚合物基底材料、增塑剂、稳定剂和致孔剂混合均匀后,涂覆于制冷层的上方,再通过溶剂去除致孔剂,即在制冷层上形成具有微孔结构的隔热层;

[0146]

(4)将基底材料溶剂与聚合物基底材料混合均匀,后添加颜料与之混合,形成表面处理剂,将表面处理剂挤成薄膜状,加热,将薄膜状的表面处理剂贴合在隔热层上,在隔热层上形成表面层,得到智能制冷人造皮革。

[0147]

在一个具体实施方式中,所述的智能制冷人造皮革可由挤出贴合法制得,所述方法包括下述步骤:

[0148]

(1)将微纳米颗粒和聚合物基底材料混合,先后经过纺丝、编织,得到基底层;

[0149]

(2)将聚合物基底和微纳米颗粒混合,进行混炼,再进行塑炼,将塑炼后的物料挤成薄膜状的制冷层,将所述制冷层和所述基底层贴合在一起;

[0150]

(3)将聚合物基底材料和致孔剂混合,涂覆于所述制冷层的上方,去除所述致孔

剂,即在制冷层上形成具有微孔结构的隔热层;

[0151]

(4)将聚合物基底材料挤成薄膜状,将薄膜状的聚合物基底材料贴合在所述隔热层上,在隔热层上形成表面层,得到智能制冷人造皮革。

[0152]

在一个具体实施方式中,所述的智能制冷人造皮革可由挤出贴合法制得,所述方法包括以下步骤:

[0153]

(1)将微纳米颗粒、聚合物基底材料混合,经过纺丝,得到复合纤维,将复合纤维编织成织物作为基底层;

[0154]

(2)将聚合物基底、微纳米颗粒、增塑剂、稳定剂和填充剂混合,然后再进行混炼,再经塑炼后,经挤出机挤成薄膜状的制冷层,基底层与制冷层进行贴合;

[0155]

(3)将聚合物基底材料、增塑剂、稳定剂和致孔剂混合均匀后,涂覆于制冷层的上方,再通过溶剂去除致孔剂,即在制冷层上形成具有微孔结构的隔热层;

[0156]

(4)将基底材料溶剂与聚合物基底材料混合均匀,后添加颜料与之混合,形成表面处理剂,将表面处理剂挤成薄膜状,加热,将薄膜状的表面处理剂贴合在隔热层上,在隔热层上形成表面层,得到智能制冷人造皮革。

[0157]

本技术的智能制冷人造皮革,由外到内依次设置表面层、隔热层、制冷层和基底层,分别控制各层的聚合物基底材料的种类,以及各层中加入的微纳米颗粒的种类、粒径和百分含量,在8-13μm波段的平均发射率大于0.7,可高达0.85;在太阳光波段的平均反射率大于0.8,甚至可高达0.95;隔热层的导热系数可达到0.03-0.05w/m

·

k;皮革拉伸强度大于2.5mpa,甚至可高达6.5mpa;皮革断裂伸长率大于200%,甚至可达550%。最终制得的智能制冷人造皮革的平均反射率和平均发射率高、拉伸强度大、断裂伸长率高、导热系数小,同时获得优异的光学性能和力学性能,有效的实现人体热管理且具有很强的实用性。

[0158]

实施例

[0159]

实施例1

[0160]

利用fdtd soultions构建智能制冷人造皮革的制冷层仿真模型,选取pmma为聚合物基底,tio2微纳米颗粒,微纳米颗粒的粒径为550

±

50nm,得到不同厚度制冷层仿真效果图。如图2所示,太阳辐射反射率随制冷层厚度增加而增加,后逐渐趋于饱和,可实现高于90%的太阳辐射反射效果。如图3所示,在4μm-16μm波长范围内红外发射率随制冷层厚度增加而增加,后逐渐趋于饱和,可实现高于90%的红外辐射效果。如图4所示,不同厚度的制冷层在24h内的辐射制冷效果随制冷层厚度增加而增加,当制冷层厚度大于300μm后,在24h内温度均低于环境温度,制冷层厚度为600μm时最高可实现低于环境温度8℃的降温。

[0161]

实施例2

[0162]

按照下述方法制备本实施例的智能制冷人造皮革:

[0163]

(1)将300g粒径为550nm的tio2颗粒、700gpmma混合,经过纺丝,得到复合纤维,将复合纤维编织成无纺布作为基底层;

[0164]

(2)将700gpvc、420g粒径为550nm tio2颗粒、210g邻苯二甲酸二辛酯(dop)、20g硬脂酸锌、50g碳酸钙混合均匀后得到制冷层涂剂,再将基底层的无纺布放卷,预处理后,用刮刀在无纺布上涂覆制冷层涂剂,塑化后,在基底层上形成制冷层;

[0165]

(3)将700gpe、210g邻苯二甲酸二辛酯(dop)、20g硬脂酸锌和50g微米级木粉混合均匀后,涂覆于制冷层的上方,再通过水去除微米级木粉,即在制冷层上形成具有微孔结构

的隔热层;

[0166]

(4)将1000g甲苯与700gpe混合均匀,后添加300g普鲁士蓝(pb)与之混合,形成表面处理剂,将表面处理剂涂覆于隔热层的表面,加热、烘干,在隔热层上形成表面层,冷却后得到智能制冷人造皮革。

[0167]

本实施例的智能制冷人造皮革,由外到内依次为表面层、隔热层、制冷层和基底层;

[0168]

基底层为包含700gpmma和300g粒径为550nm的tio2颗粒的无纺布;

[0169]

制冷层中包含700gpvc、420g粒径为550nm tio2颗粒、210g邻苯二甲酸二辛酯(dop)、20g硬脂酸锌、50g碳酸钙;

[0170]

隔热层由700gpe、210g邻苯二甲酸二辛酯(dop)、20g硬脂酸锌和50g微米级木粉制备而成,隔热层包含700gpvc、210g邻苯二甲酸二辛酯(dop)、20g硬脂酸锌,隔热层的微孔孔径为0.2μm,孔隙率为70%;

[0171]

表面层包含700gpe、300g普鲁士蓝(pb)和1000g甲苯。

[0172]

本实施例的智能制冷人造皮革的在8-13μm波段的平均发射率为0.75,在太阳光波段的平均反射率为0.85,隔热层导热系数为0.05w/m

·

k,智能制冷人造皮革拉伸强度为6mpa,断裂伸长率为500%。

[0173]

所述皮革力学性能检测方法为:将皮革剪切成长15cm,宽1cm的长条,在微机控制万能实验机上进行拉伸力学性学性能测试,每组测定2个样品,拉伸隔距5cm,拉伸速度100mm/min,测试方法参照标准:gb/t 1040-92。

[0174]

实施例3

[0175]

参照实施例2的方法制备本实施例的智能制冷人造皮革,与实施例2的区别在于,本实施例的智能制冷人造皮革的基底层中微纳米颗粒的质量百分含量为8wt.%。

[0176]

本实施例的智能制冷人造皮革的在8-13μm波段的平均发射率为0.75,在太阳光波段的平均反射率为0.8,隔热层导热系数为0.05w/m

·

k,智能制冷人造皮革拉伸强度为6.5mpa,断裂伸长率为550%。

[0177]

实施例4

[0178]

参照实施例2的方法制备本实施例的智能制冷人造皮革,与实施例2的区别在于,本实施例的智能制冷人造皮革的基底层中微纳米颗粒的质量百分含量为45wt.%。

[0179]

本实施例的智能制冷人造皮革的在8-13μm波段的平均发射率为0.75,在太阳光波段的平均反射率为0.9,隔热层导热系数为0.05w/m

·

k,智能制冷人造皮革拉伸强度为4mpa,断裂伸长率为300%。

[0180]

实施例5

[0181]

参照实施例2的方法制备本实施例的智能制冷人造皮革,与实施例2的区别在于,本实施例的智能制冷人造皮革的制冷层中微纳米颗粒的质量百分含量为8wt.%。

[0182]

本实施例的智能制冷人造皮革的在8-13μm波段的平均发射率为0.75,在太阳光波段的平均反射率为0.8,隔热层导热系数为0.05w/m

·

k,智能制冷人造皮革拉伸强度为6.5mpa,断裂伸长率为550%。

[0183]

实施例6

[0184]

参照实施例2的方法制备本实施例的智能制冷人造皮革,与实施例2的区别在于,

本实施例的智能制冷人造皮革的制冷层中微纳米颗粒的质量百分含量均为45wt.%。

[0185]

本实施例的智能制冷人造皮革的在8-13μm波段的平均发射率为0.75,在太阳光波段的平均反射率为0.9,隔热层导热系数为0.05w/m

·

k,智能制冷人造皮革拉伸强度为5mpa,断裂伸长率为400%。

[0186]

实施例7

[0187]

参照实施例2的方法制备本实施例的智能制冷人造皮革,与实施例2的区别在于,本实施例的智能制冷人造皮革的制冷层和基底层中微纳米颗粒的质量百分含量均为45wt.%。

[0188]

本实施例的智能制冷人造皮革的在8-13μm波段的平均发射率为0.75,在太阳光波段的平均反射率为0.92,隔热层导热系数为0.05w/m

·

k,智能制冷人造皮革拉伸强度为3mpa,断裂伸长率为250%。

[0189]

实施例8

[0190]

参照实施例2的方法制备本实施例的智能制冷人造皮革,与实施例2的区别在于,本实施例的智能制冷人造皮革的基底层和制冷层中微纳米颗粒的质量百分含量为55wt.%。

[0191]

本实施例的智能制冷人造皮革的在8-13μm波段的平均发射率为0.75,在太阳光波段的平均反射率为0.95,隔热层导热系数为0.05w/m

·

k,智能制冷人造皮革拉伸强度为1.5mpa,断裂伸长率为150%。

[0192]

实施例9

[0193]

参照实施例2的方法制备本实施例的智能制冷人造皮革,与实施例2的区别在于,该实施例微纳米颗粒粒径为15μm。

[0194]

本实施例的智能制冷人造皮革的在8-13μm波段的平均发射率为0.75,在太阳光波段的平均反射率为0.6,隔热层导热系数为0.05w/m

·

k,智能制冷人造皮革拉伸强度为4.5mpa,断裂伸长率为400%。

[0195]

实施例10

[0196]

参照实施例2的方法制备本实施例的智能制冷人造皮革,与实施例2的区别在于,该实施例的基底层聚合物基底为pla。

[0197]

本实施例的智能制冷人造皮革的在8-13μm波段的平均发射率为0.85,在太阳光波段的平均反射率为0.85,隔热层导热系数为0.05w/m

·

k,智能制冷人造皮革拉伸强度为6mpa,断裂伸长率为500%。

[0198]

实施例11

[0199]

参照实施例2的方法制备本实施例的智能制冷人造皮革,与实施例2的区别在于,该实施例的制冷层和基底层的微纳米颗粒均为sio2[0200]

本实施例的智能制冷人造皮革的在8-13μm波段的平均发射率为0.75,在太阳光波段的平均反射率为0.81,隔热层导热系数为0.05w/m

·

k,智能制冷人造皮革拉伸强度为6mpa,断裂伸长率为500%。

[0201]

对比例1

[0202]

参照实施例2的方法制备本对比例的智能制冷人造皮革,与实施例2的区别在于,本对比例的智能制冷人造皮革的基底层不含微纳米颗粒。

[0203]

本对比例的智能制冷人造皮革的在8-13μm波段的平均发射率为0.75,在太阳光波段的平均反射率为0.4。

[0204]

对比例2

[0205]

参照实施例2的方法制备本对比例的智能制冷人造皮革,与实施例2的区别在于,本对比例的智能制冷人造皮革没有隔热层。

[0206]

本对比例的人造皮革光学性能不受到影响,仅内部环境温受到影响,最终降温效果受到影响,仅完成人体低于环境温度2℃的降温。

[0207]

对比例3

[0208]

参照实施例2的方法制备本对比例的智能制冷人造皮革,与实施例2的区别在于,本对比例的智能制冷人造皮革,由外到内依次为表面层、制冷层、隔热层和基底层。

[0209]

本对比例无法将外界热量阻挡在制冷层之外,仅基底层起至关重要的智能制冷作用,降温效果远不如实施例2,仅完成人体低于环境温度2℃的降温。

[0210]

对比例4

[0211]

参照实施例2的方法制备本对比例的智能制冷人造皮革,与实施例2的区别在于,本对比例的智能制冷人造皮革的制冷层不含微纳米颗粒。

[0212]

本对比例的智能制冷人造皮革的在8-13μm波段的平均发射率为0.75,在太阳光波段的平均反射率为0.4。

[0213]

将各实施例和对比例的参数和效果数据列于下表1中。

[0214]

表1

[0215]

[0216]

[0217][0218]

本领域的技术人员容易理解,以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1