一种电子气体激发管及其制造方法与流程

[0001]

本发明涉及气体爆破技术领域,尤其涉及一种电子气体激发管及其制造方法。

背景技术:

[0002]

气体激发管是利用气体受热气化膨胀,然后快速释放高压气体来达到破断岩石或落煤的目的。由于其具有爆破能力可控,威力大,不产生冲击波等诸多优点被广泛应用于城改、城建以及矿产开采等领域。

[0003]

现有技术中,气体激发管通过引线直接控制点火和起爆,这种传统的点火起爆方式不仅安全系数不高,而且存在起爆控制不灵活的问题,这使得气体激发管的点火起爆工作变得非常麻烦。

技术实现要素:

[0004]

本发明的目的在于提供一种电子气体激发管及其制造方法,旨在解决现有技术中,气体激发管的点火起爆方式安全系数不高,控制不灵活的问题。

[0005]

本发明是这样实现的,提供一种电子气体激发管,包括:

[0006]

外管,所述外管两端分别设有用于封堵所述外管管腔的端盖,其中一个所述端盖上设置有贯穿所述端盖的条状金属接口,所述金属接口具有位于所述外管内部的接口端以及位于所述外管外部的外露端,所述外露端用于与外部脚线连接;

[0007]

内管,所述内管设置在所述外管内部,所述内管内置有加热致燃的燃料剂,在所述内管两端分别设有用于封堵所述内管管腔的管塞;以及

[0008]

至少一个点火结构,所述点火结构设置在所述内管内部,所述点火结构包括控制电路板以及至少一个点火头;所述点火头被所述燃料剂包裹,所述控制电路板包括接线端以及引爆端,所述接线端用于与所述接口端电连接,所述引爆端用于与所述点火头电连接;所述控制电路板用于接收外部的起爆信号,并根据所述起爆信号控制所述点火头点火,以点燃所述燃料剂。

[0009]

进一步地,所述点火头包括与所述引爆端电连接的桥丝以及至少一个用于点燃所述燃料剂的药头,所述药头覆盖在所述桥丝上,所述控制电路板用于使所述桥丝发热,以点燃所述药头。

[0010]

进一步地,所述接线端具有第一金属片以及第二金属片,所述第一金属片与所述第二金属片分别与所述控制电路板上的内部电路电连接;所述第一金属片上开设有正极接线通孔,所述第二金属片上开设有负极接线通孔。

[0011]

进一步地,所述引爆端具有第三金属片以及第四金属片,所述第三金属片与所述第四金属片分别与所述控制电路板上的内部电路电连接。

[0012]

进一步地,所述桥丝包括第一金属条、第二金属条以及至少一个发热电阻丝,所述第一金属条的一端与所述第三金属片固定连接,所述第二金属条的一端与所述第四金属片固定连接,至少一个所述发热电阻丝的两端分别连接所述第一金属条和所述第二金属条,

每个所述发热电阻丝上均覆盖有所述药头。

[0013]

进一步地,所述控制电路板上套设有防护壳,所述防护壳用于保护所述控制电路板。

[0014]

进一步地,所述防护壳采用硅胶或tpu材料制成。

[0015]

进一步地,所述内管采用pvc材料制成。

[0016]

与现有技术相比,上述提供的一种电子气体激发管及其制造方法主要有以下有益效果:

[0017]

通过在内管内部设置至少一个点火结构,点火结构中的控制电路板能够接收外部的起爆信号,并根据起爆信号控制点火头点火,以点燃燃料剂,当工作人员需要控制气体激发管起爆时,通过采用起爆器与控制电路板建立连接,从而可以实现对气体激发管的点火起爆实现精确控制。这样的控制起爆方式简单、控制灵活,从而使得上述电子气体激发管具有安全系数高、可靠性好等优点。

[0018]

本发明还提供一种电子气体激发管的制造方法,用于制造上述电子气体激发管,本发明提供的一种电子气体激发管的制造方法,包括以下步骤:

[0019]

将至少一个所述点火头焊接在所述控制电路板的一端,形成所述点火结构;

[0020]

将至少一个所述点火结构并联在脚线上,并将并联好的点火结构放置于内管内部,所述脚线从所述内管的一端伸出;

[0021]

向所述内管内部填充所述燃料剂,以使所述点火结构被所述燃料剂包裹;

[0022]

分别用所述管塞封堵好所述内管的两端;其中一个所述管塞上具有供所述脚线伸出的通孔;

[0023]

将封堵好的所述内管放置于所述外管内部,并使得从所述内管内伸出的所述脚线与所述金属接口的接口端固定连接;

[0024]

向所述外管内部充入压缩后的气体,同时分别将两个所述端盖密封在所述外管的两端。

[0025]

与现有技术相比,上述提供的一种电子气体激发管的制造方法,工艺方法简单,易于控制,制得的电子气体激发管在起爆的过程中,只需要采用脚线将起爆器与外管的金属接口连接,便可以通过内管中的控制电路板控制气体激发管的起爆,从而大大提高了电子气体激发管的安全性和可靠性。

附图说明

[0026]

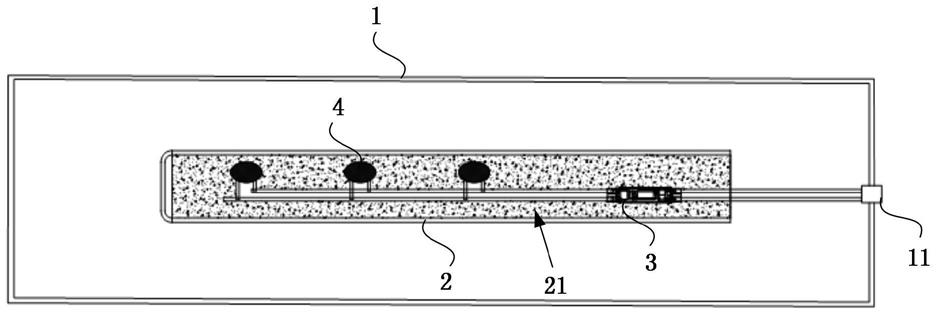

图1是本发明实施例提供的一种电子气体激发管的结构示意图;

[0027]

图2是本发明另一实施例提供的一种电子气体激发管的内管结构示意图;

[0028]

图3是本发明实施例提供的一种电子气体激发管中控制电路板的结构示意图;

[0029]

图4是本发明实施例提供的一种电子气体激发管的制造方法的流程示意图。

[0030]

附图标记:1-外管,2-内管,3-控制电路板,4-点火头,11-金属接口,21-燃料剂,31-接线端,32-引爆端,311-第一金属片,312-第二金属片,321-第三金属片,322-第四金属片。

具体实施方式

[0031]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0032]

以下结合具体实施例对本发明的实现进行详细的描述。

[0033]

参阅图1,图1示出了本发明提供的一种电子气体激发管的结构示意图,同时参阅图2和图3,本发明实施例提供的一种电子气体激发管,包括外管1、内管2以及至少一个点火结构;外管1两端分别设有用于封堵外管1管腔的端盖,其中一个端盖上设置有贯穿端盖的条状金属接口11,金属接口11具有位于外管1内部的接口端以及位于外管1外部的外露端,外露端用于与外部脚线连接;内管2设置在外管1内部,内管2内置有加热致燃的燃料剂21,在内管2两端分别设有用于封堵内管2管腔的管塞;点火结构设置在内管2内部,点火结构包括控制电路板3以及至少一个点火头4;点火头4被燃料剂21包裹,控制电路板3包括接线端31以及引爆端32,接线端31用于与接口端电连接,引爆端32用于与点火头4电连接;控制电路板3用于接收外部的起爆信号,并根据起爆信号控制点火头4点火,以点燃燃料剂21。

[0034]

上述提供的一种电子气体激发管,通过在内管2内部设置至少一个点火结构,点火结构中的控制电路板3能够接收外部的起爆信号,并根据起爆信号控制点火头4点火,以点燃燃料剂21,当工作人员需要控制气体激发管起爆时,通过采用起爆器与控制电路板3建立连接,从而可以实现对气体激发管的点火起爆实现精确控制。这样的控制起爆方式简单、控制灵活,从而使得上述电子气体激发管具有安全系数高、可靠性好等优点。

[0035]

其中,外管1内填充有被压缩的气体,如液态空气、液态二氧化碳等。燃料剂21可以是能够燃烧的固体燃料或者是在受热条件下能够发生化学反应的化学试剂,从而使得控制电路板3在控制点火头4点火时,能够使得燃料剂21燃烧或发生剧烈的化学反应,从而释放出大量的热量和气体,并使得内管2破裂,同时外管1内被压缩的气体开始膨胀,最终使得外管1爆裂,产生巨大的能量。

[0036]

在本实施例中,点火头4包括与引爆端32电连接的桥丝以及至少一个用于点燃燃料剂21的药头,药头覆盖在桥丝上,控制电路板3用于使桥丝发热,以点燃药头。通过将述桥丝固定在控制电路板3的引爆端32,再将药头覆盖在桥丝上,这样,控制电路板3便可以通过药头实现对气体激发管的点火控制,大大增强了气体激发管的安全性以及控制起爆时的准确性。

[0037]

其中,药头可以是用于起引燃作用的固体燃料。优选地,通过将湿润的固体燃料粘裹在桥丝的表面,风干后形成药头。

[0038]

参阅图1,在一些实施例中,内管2内设置多个与控制电路板3连接的点火头4,且多个点火头4均匀间隔的分布在内管2内部,外部的起爆器可以通过控制电路板3控制多个点火头4同时点火,从而使得点火时,内管2内部的燃料剂21燃烧的更均匀充分。

[0039]

参阅图2,在另一些实施例中,内管2内均匀间隔设置多个点火结构,每个点火结构包括控制电路板3以及点火头4。这样,通过外部的起爆器同时控制多个点火结构,实现多个点火结构同时点火,从而使得点火时,内管2内部的燃料剂21燃烧的更均匀充分。

[0040]

参阅图3,在本实施例中,接线端31具有第一金属片311以及第二金属片312,第一金属片311与第二金属片312分别与控制电路板3上的内部电路电连接。其中,第一金属片

311和第二金属片312分别与接口端通过脚线电连接。

[0041]

优选地,第一金属片311上开设有正极接线通孔,第二金属片312上开设有负极接线通孔。其中,与接口端连接的正极脚线连接正极接线通孔,且正极脚线固定焊接在正极接线通孔内,与接口端连接的负极脚线连接负极接线通孔,且负极脚线固定焊接在负极接线通孔内。采用焊接固定的方式,使得脚线与接线端31的连接更加牢固。

[0042]

在本实施例中,引爆端32具有第三金属片321以及第四金属片322,第三金属片321与第四金属片322分别与控制电路板3上的内部电路电连接。其中,第三金属片321与桥丝的一端电连接,第四金属片322与桥丝的另一端电连接,当桥丝两端的电压达到一定值时,桥丝发热,从而能够引燃电子气体激发管中的炸药。

[0043]

具体地,桥丝包括第一金属条、第二金属条以及至少一个发热电阻丝,第一金属条的一端与第三金属片321固定连接,第二金属条的一端与第四金属片322固定连接,至少一个发热电阻丝的两端分别连接第一金属条和第二金属条,每个发热电阻丝上均覆盖有药头。

[0044]

具体地,第一金属条与第三金属片321之间通过焊接的方式固定连接,第二金属条与第四金属片322之间通过焊接的方式固定连接。采用焊接的方式能够有效的防止从控制电路板3上将点火头4拆卸下来,当然,也可以采用其他的固定方式,本发明对此不作限定。

[0045]

在一些实施例中,控制电路板3上设置有通讯模块以及控制模块;通讯模块用于与电子气体激发管的起爆器通讯连接,控制模块用于控制通过桥丝的电压大小,通讯模块与控制模块电连接。当操作人员采用起爆器对电子气体激发管发出引爆的指令时,起爆器以电信号的形式将指令传送给通讯模块,通讯模块再将电信号传输至控制模块,控制模块接收到信号后,通过提高引爆端32两端的输出电压,从而使得通过桥丝的电压升高,当电压升高至一定值时,桥丝发热,从而引燃药头,引爆气体激发管。

[0046]

在一些实施例中,控制电路板3上套设有防护壳,防护壳用于保护控制电路板3,从而防止内管2内的燃料剂21对控制电路板3造成损坏。优选地,防护壳采用硅胶或tpu材料制成。

[0047]

优选地,内管2采用pvc材料制成。当然也可以采用其他的材料制成,本发明对此不作限定。

[0048]

本发明实施例还提供了一种电子气体激发管的制造方法,用于制造上述任意一种电子气体激发管。参阅图4,图4示出了本发明实施例提供的一种电子气体激发管的制造方法的流程示意图,本发明实施例提供的一种电子气体激发管的制造方法,包括以下步骤:

[0049]

步骤s100:将至少一个点火头4焊接在控制电路板3的一端,形成点火结构;

[0050]

步骤s200:将至少一个点火结构并联在脚线上,并将并联好的点火结构放置于内管2内部,脚线从内管2的一端伸出;

[0051]

步骤s300:向内管2内部填充燃料剂21,以使点火结构被燃料剂21包裹;

[0052]

步骤s400:分别用管塞封堵好内管2的两端;其中一个管塞上具有供脚线伸出的通孔;

[0053]

步骤s500:将封堵好的内管2放置于外管1内部,并使得从内管2内伸出的脚线与金属接口11的接口端固定连接;

[0054]

步骤s600:向外管1内部充入压缩后的气体,同时分别将两个端盖密封在外管1的

两端。

[0055]

上述提供的一种电子气体激发管的制造方法,工艺方法简单,易于控制,制得的电子气体激发管在起爆的过程中,只需要采用脚线将起爆器与外管1的金属接口11连接,便可以通过内管2中的控制电路板3控制气体激发管的起爆,从而大大提高了电子气体激发管的安全性和可靠性。

[0056]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1