一种高光泽PE给水管及其制备方法与流程

一种高光泽pe给水管及其制备方法

技术领域

1.本发明涉及给水管加工技术领域,具体涉及一种高光泽pe给水管及其制备方法。

背景技术:

2.pe(茂金属线性低密度聚乙烯)材料由于其强度高、耐高温、抗腐蚀、无毒等特点,被广泛应用于给水管制造领域。因为它不会生锈,所以,是替代普通铁给水管的理想管材。但现有的给水管的表面光泽度不高,同时抗菌效果不理想,给水管在加工过程中现有的打磨设备无法对不同壁厚的给水管内壁、外壁同时进行打磨。

技术实现要素:

3.本发明的目的在于提供一种高光泽pe给水管及其制备方法,解决以下技术问题:(1)通过带有极性基团的表面增效剂、超分散剂,利用分子间的范德华力吸附于炭黑表面,提高比表面积,起到对纳米炭黑的浸润处理效果,载银玉石粉、载铜蒙脱石粉、纳米银、纳米氧化锌、异噻唑啉酮与酚类能有效抑制细菌、真菌、霉菌和微生物的繁殖,通过制备成母粒缓释作用,抗菌效果明显,通过3层共挤复合技术,内层抗菌层,芯层为聚乙烯恒压层,外层为高光泽度防护抗氧化层。分别实效管材的不同性能需求,根据gb/t 13663.2

‑

2018测得,该高光泽pe给水管的管材光泽度58

‑

69%;(2)通过将给水管胚体放在打磨设备的皮带输送机上,皮带输送机将给水管胚体从管材输送口输送至打磨室内,给水管胚体输送至两个侧壳之间,下方的打磨盘进入给水管胚体内腔,上方的打磨盘置于给水管胚体上方,开启导向气缸,导向气缸活塞杆推动导向块在固定板上滑动,导向块带动旋转杆转动,旋转杆带动输送壳水平移动,两个输送壳上的输送皮带分别接触给水管胚体两侧,输送皮带带动给水管胚体水平移动,调节给水管胚体的位置,给水管胚体位置调节后限位气缸活塞杆推动限位板,四个限位板对给水管胚体两侧夹持,安装电机输出轴带动第二丝杠转动,第二丝杠带动下滑动杆在两个下槽钢之间滑动,第一铰接臂与第二铰接臂发生转动,两个上槽钢带动给水管胚体下降,调节电机输出轴带动第一丝杠转动,第一丝杠通过两个调节板调节两个支撑轮的间距,给水管胚体下降至四个支撑轮之间,通过以上结构设置,该打磨设备可以满足不同直径的给水管的输送以及加工;(3)通过限位板与输送皮带取消对给水管胚体的接触,两个安装气缸活塞杆分别带动两个升降壳升降,位于下方的升降壳带动打磨盘对给水管胚体内壁接触,位于上方的升降壳带动打磨盘对给水管胚体外壁接触,打磨电机输出轴带动皮带轮一转动,皮带轮一通过皮带一带动皮带轮二转动,皮带轮二带动伸缩轴转动,伸缩轴带动打磨盘对给水管胚体进行打磨,驱动电机输出轴带动支撑轮转动,支撑轮带动给水管胚体旋转,侧移电机输出轴皮带轮三转动,皮带轮三通过皮带二带动皮带轮四转动,皮带轮四带动第四丝杠转动,第四丝杠通过轴套带动伸缩轴伸缩,对给水管内壁、外壁打磨后得到高光泽pe给水管,通过以上结构设置,该打磨设备可以满足对不同壁厚的给水管内壁、外壁均进行打磨,通过给水管的自身旋转完成对给水管内周和外周的打磨。

4.本发明的目的可以通过以下技术方案实现:

5.一种高光泽pe给水管,包括内层、芯层、外层,内层由下述重量份原料制备得到:聚乙烯树脂82

‑

96份,抗菌母粒4

‑

12份,芯层由下述重量份原料制备得到:聚乙烯树脂100

‑

110份,外层由下述重量份原料制备得到:聚乙烯树脂92

‑

96份,高光泽增强母粒3

‑

6份;

6.其中,该高光泽pe给水管由下述重量份原料制备得到:

7.将内层、芯层、外层的各原料加入三层共挤模具中,在190

‑

220℃的条件下复合挤出成型,得到给水管胚体,将给水管胚体放在打磨设备的皮带输送机上,皮带输送机将给水管胚体从管材输送口输送至打磨室内,给水管胚体被输送至两个侧壳之间,下方的打磨盘进入给水管胚体内腔,上方的打磨盘置于给水管胚体上方,开启导向气缸,导向气缸活塞杆推动导向块在固定板上滑动,导向块带动旋转杆转动,旋转杆带动输送壳水平移动,两个输送壳上的输送皮带分别接触给水管胚体两侧,输送皮带带动给水管胚体水平移动,调节给水管胚体的位置,给水管胚体位置调节后限位气缸活塞杆推动限位板,四个限位板对给水管胚体两侧夹持,安装电机输出轴带动第二丝杠转动,第二丝杠带动下滑动杆在两个下槽钢之间滑动,第一铰接臂与第二铰接臂发生转动,两个上槽钢带动给水管胚体下降,调节电机输出轴带动第一丝杠转动,第一丝杠通过两个调节板调节两个支撑轮的间距,给水管胚体下降至四个支撑轮之间,限位板与输送皮带取消对给水管胚体的接触,两个安装气缸活塞杆分别带动两个升降壳升降,位于下方的升降壳带动打磨盘与给水管胚体内壁接触,位于上方的升降壳带动打磨盘与给水管胚体外壁接触,打磨电机输出轴带动皮带轮一转动,皮带轮一通过皮带一带动皮带轮二转动,皮带轮二带动伸缩轴转动,伸缩轴带动打磨盘对给水管胚体进行打磨,驱动电机输出轴带动支撑轮转动,支撑轮带动给水管胚体旋转,侧移电机输出轴带动皮带轮三转动,皮带轮三通过皮带二带动皮带轮四转动,皮带轮四带动第四丝杠转动,第四丝杠通过轴套带动伸缩轴伸缩,两个打磨盘对给水管内壁、外壁打磨后得到高光泽pe给水管。

8.进一步的,高光泽增强母粒的制备过程如下:用表面增效剂、超分散剂以雾化喷淋方式对纳米炭黑进行表面处理,经干燥处理后得到经预处理的纳米炭黑,备用,按重量份计,称取pe100级树脂40

‑

50份,经预处理的纳米炭黑44

‑

46份,润滑剂2

‑

4份,加工助剂3

‑

5份,抗氧剂0.5

‑

1.5份,光稳定剂1

‑

2份,经密炼、挤出、造粒制得高光泽增强母粒,密炼工艺温度为140

‑

165摄氏度,造粒温度为180

‑

195摄氏度,润滑剂为聚烯烃低聚物,加工助剂为乙烯共聚物,抗氧剂受阻酚类抗氧剂,表面增效剂为钛酸酯,光稳定剂为苯并三唑类紫外吸收剂,超分散剂聚烯烃类超分散剂;

9.抗菌母粒的制备过程如下:按重量份计,称取pe100级树脂60

‑

70份,经预处理的纳米炭黑10份,抗菌成分20份,润滑剂3

‑

6份,经密炼、挤出造粒制得抗菌母粒,抗菌成分由下述重量份原料制备得到:载银玉石粉8份、载铜蒙脱石粉8份、纳米银5份、纳米氧化锌3份、异噻唑啉酮3份、苯酚2份。

10.进一步的,打磨设备包括打磨室,所述打磨室一侧设置有皮带输送机,所述打磨室内设置有两个调节底座,所述调节底座上滑动安装有两个调节板,所述调节板上安装有轴座,轴座上转动安装有支撑轮,两个调节底座之间安装有安装底框,所述安装底框上安装有两个下槽钢,两个下槽钢呈对称设置,两个下槽钢之间滑动安装有下滑动杆,两个下槽钢之间转动安装有下转动杆,两个下槽钢上方设置有两个上槽钢,两个上槽钢之间滑动安装有上滑动杆,两个上槽钢之间转动安装有上转动杆,所述下滑动杆与上转动杆之间安装有两

个第一铰接臂,所述上滑动杆与下转动杆之间安装有两个第二铰接臂,两个第一铰接臂与两个第二铰接臂之间安装有连接杆,所述上槽钢上安装有侧壳,所述侧壳上安装有两个限位气缸,所述限位气缸活塞杆端部安装有限位板,所述侧壳上安装有固定板,所述固定板上滑动安装有两个导向块,所述导向块上转动安装有两个旋转杆,四个旋转杆均转动连接输送壳,所述输送壳上转动安装有输送皮带,所述打磨室内壁滑动安装有升降板,所述升降板上安装有两个安装气缸,所述安装气缸活塞杆端部安装有升降壳,所述升降壳上安装有打磨电机,所述升降壳上转动安装有伸缩轴,所述打磨电机输出轴端部安装有皮带轮一,所述伸缩轴上安装有皮带轮二,皮带轮一与皮带轮二之间通过皮带一传动连接,所述升降壳上滑动安装有轴套,轴套安装于伸缩轴上,所述伸缩轴上安装有打磨盘。

11.进一步的,所述打磨室一侧设置有管材输送口,所述皮带输送机贯穿管材输送口,所述调节底座内转动设置有第一丝杠,所述调节底座一侧安装有调节电机,所述调节电机输出轴连接第一丝杠,所述第一丝杠两端螺纹面沿中部呈对称设置,所述第一丝杠两端螺纹连接两个调节板,所述调节板上安装有驱动电机,所述驱动电机输出轴连接支撑轮。

12.进一步的,所述安装底框上安装有安装电机,所述安装电机输出轴连接第二丝杠,所述第二丝杠螺纹连接下滑动杆。

13.进一步的,所述固定板设置于两个限位气缸之间,所述固定板上安装有两个导向气缸,两个导向气缸与两个导向块一一对应,所述导向气缸活塞杆连接导向块。

14.进一步的,所述打磨室顶部安装有升降电机,所述升降电机输出轴连接第三丝杠,所述第三丝杠螺纹连接升降板,两个安装气缸分别安装于升降板上、下两侧。

15.进一步的,所述升降壳上安装有侧移电机、第四丝杠,所述侧移电机输出轴连接皮带轮三,所述第四丝杠上安装有皮带轮四,皮带轮三与皮带轮四之间通过皮带二传动连接,所述第四丝杠螺纹连接轴套。

16.本发明的有益效果:

17.(1)本发明的一种高光泽pe给水管及其制备方法,通过带有极性基团的表面增效剂、超分散剂,利用分子间的范德华力吸附于炭黑表面,提高比表面积,起到对纳米炭黑的浸润处理效果,载银玉石粉、载铜蒙脱石粉、纳米银、纳米氧化锌、异噻唑啉酮与酚类能有效抑制细菌、真菌、霉菌和微生物的繁殖,通过制备成母粒缓释作用,抗菌效果明显,通过3层共挤复合技术,内层抗菌层,芯层为聚乙烯恒压层,外层为高光泽度防护抗氧化层。分别实效管材的不同性能需求,根据gb/t 13663.2

‑

2018测得,该高光泽pe给水管的管材光泽度58

‑

69%;

18.(2)通过将给水管胚体放在打磨设备的皮带输送机上,皮带输送机将给水管胚体从管材输送口输送至打磨室内,给水管胚体输送至两个侧壳之间,下方的打磨盘进入给水管胚体内腔,上方的打磨盘置于给水管胚体上方,开启导向气缸,导向气缸活塞杆推动导向块在固定板上滑动,导向块带动旋转杆转动,旋转杆带动输送壳水平移动,两个输送壳上的输送皮带分别接触给水管胚体两侧,输送皮带带动给水管胚体水平移动,调节给水管胚体的位置,给水管胚体位置调节后限位气缸活塞杆推动限位板,四个限位板对给水管胚体两侧夹持,安装电机输出轴带动第二丝杠转动,第二丝杠带动下滑动杆在两个下槽钢之间滑动,第一铰接臂与第二铰接臂发生转动,两个上槽钢带动给水管胚体下降,调节电机输出轴带动第一丝杠转动,第一丝杠通过两个调节板调节两个支撑轮的间距,给水管胚体下降至

四个支撑轮之间,通过以上结构设置,该打磨设备可以满足不同直径的给水管的输送以及加工;

19.(3)通过限位板与输送皮带取消对给水管胚体的接触,两个安装气缸活塞杆分别带动两个升降壳升降,位于下方的升降壳带动打磨盘对给水管胚体内壁接触,位于上方的升降壳带动打磨盘对给水管胚体外壁接触,打磨电机输出轴带动皮带轮一转动,皮带轮一通过皮带一带动皮带轮二转动,皮带轮二带动伸缩轴转动,伸缩轴带动打磨盘对给水管胚体进行打磨,驱动电机输出轴带动支撑轮转动,支撑轮带动给水管胚体旋转,侧移电机输出轴皮带轮三转动,皮带轮三通过皮带二带动皮带轮四转动,皮带轮四带动第四丝杠转动,第四丝杠通过轴套带动伸缩轴伸缩,对给水管内壁、外壁打磨后得到高光泽pe给水管,通过以上结构设置,该打磨设备可以满足对不同壁厚的给水管内壁、外壁均进行打磨,通过给水管的自身旋转完成对给水管内周和外周的打磨。

附图说明

20.下面结合附图对本发明作进一步的说明。

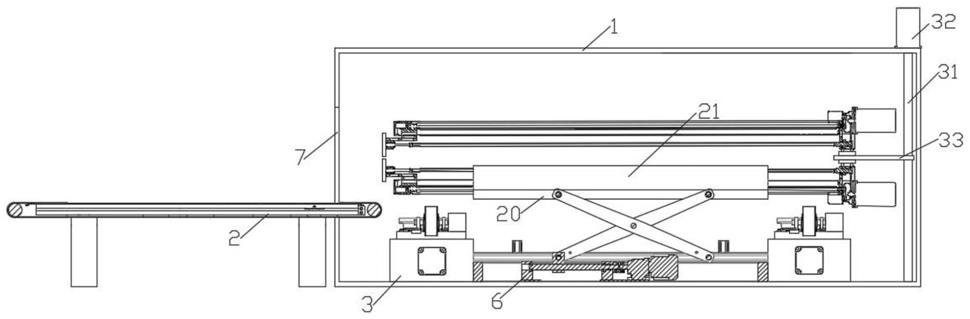

21.图1是本发明的打磨设备的结构示意图;

22.图2是本发明安装底框的俯视图;

23.图3是本发明连接杆的安装视图;

24.图4是本发明调节底座的内部结构图;

25.图5是本发明支撑轮的安装视图;

26.图6是本发明侧壳的结构示意图;

27.图7是本发明侧壳的内部结构图;

28.图8是本发明打磨盘的安装视图。

29.图中:1、打磨室;2、皮带输送机;3、调节底座;4、调节电机;5、第一丝杠;6、安装底框;7、管材输送口;8、调节板;9、支撑轮;10、驱动电机;11、下槽钢;12、安装电机;13、第二丝杠;14、下滑动杆;15、第一铰接臂;16、第二铰接臂;17、上转动杆;18、上滑动杆;19、下转动杆;20、上槽钢;21、连接杆;22、侧壳;23、限位气缸;24、限位板;25、固定板;26、导向气缸;27、导向块;28、旋转杆;29、输送壳;30、输送皮带;31、第三丝杠;32、升降电机;33、升降板;34、安装气缸;35、升降壳;36、打磨电机;37、侧移电机;38、第四丝杠;39、伸缩轴。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

31.请参阅图1

‑

8所示

32.实施例1

33.一种高光泽pe给水管,包括内层、芯层、外层,内层由下述重量份原料制备得到:聚乙烯树脂82份,抗菌母粒4份,芯层由下述重量份原料制备得到:聚乙烯树脂100份,外层由下述重量份原料制备得到:聚乙烯树脂92份,高光泽增强母粒3份;

34.其中,该高光泽pe给水管由下述重量份原料制备得到:

35.将内层、芯层、外层的各原料加入三层共挤模具中,在190

‑

220℃复合挤出成型,得到给水管胚体,将给水管胚体放在打磨设备的皮带输送机2上,皮带输送机2将给水管胚体从管材输送口7输送至打磨室1内,给水管胚体输送至两个侧壳22之间,下方的打磨盘进入给水管胚体内腔,上方的打磨盘置于给水管胚体上方,开启导向气缸26,导向气缸26活塞杆推动导向块27在固定板25上滑动,导向块27带动旋转杆28转动,旋转杆28带动输送壳29水平移动,两个输送壳29上的输送皮带30分别接触给水管胚体两侧,输送皮带30带动给水管胚体水平移动,调节给水管胚体的位置,给水管胚体位置调节后限位气缸23活塞杆推动限位板24,四个限位板24对给水管胚体两侧夹持,安装电机12输出轴带动第二丝杠13转动,第二丝杠13带动下滑动杆14在两个下槽钢11之间滑动,第一铰接臂15与第二铰接臂16发生转动,两个上槽钢20带动给水管胚体下降,调节电机4输出轴带动第一丝杠5转动,第一丝杠5通过两个调节板8调节两个支撑轮9的间距,给水管胚体下降至四个支撑轮9之间,限位板24与输送皮带30取消对给水管胚体的接触,两个安装气缸34活塞杆分别带动两个升降壳35升降,位于下方的升降壳35带动打磨盘对给水管胚体内壁接触,位于上方的升降壳35带动打磨盘对给水管胚体外壁接触,打磨电机36输出轴带动皮带轮一转动,皮带轮一通过皮带一带动皮带轮二转动,皮带轮二带动伸缩轴39转动,伸缩轴39带动打磨盘对给水管胚体进行打磨,驱动电机10输出轴带动支撑轮9转动,支撑轮9带动给水管胚体旋转,侧移电机37输出轴皮带轮三转动,皮带轮三通过皮带二带动皮带轮四转动,皮带轮四带动第四丝杠38转动,第四丝杠38通过轴套带动伸缩轴39伸缩,对给水管内壁、外壁打磨后得到高光泽pe给水管。

36.具体的,高光泽增强母粒的制备过程如下:用表面增效剂、超分散剂以雾化喷淋方式对纳米炭黑进行表面处理,经干燥处理后备用,按重量份计,称取pe100级树脂40份,经预处理的纳米炭黑44份,润滑剂2份,加工助剂3份,抗氧剂0.5份,光稳定剂1份,经密炼、挤出、造粒制得高光泽增强母粒,密炼工艺温度为140摄氏度,造粒温度为180摄氏度,润滑剂为聚烯烃低聚物,加工助剂为乙烯共聚物,抗氧剂受阻酚类抗氧剂,表面增效剂为钛酸酯,光稳定剂为苯并三唑类紫外吸收剂,超分散剂聚烯烃类超分散剂。抗菌母粒的制备过程如下:按重量份计,称取pe100级树脂60份,预处理的纳米炭黑10份,抗菌成分20份,润滑剂3份,经密炼、挤出造粒制得抗菌母粒,抗菌成分由下述重量份原料制备得到:载银玉石粉8份、载铜蒙脱石粉8份、纳米银5份、纳米氧化锌3份、异噻唑啉酮3份、苯酚2份。

37.实施例1的高光泽pe给水管的管材光泽度58%。

38.实施例2

39.一种高光泽pe给水管,包括内层、芯层、外层,内层由下述重量份原料制备得到:聚乙烯树脂96份,抗菌母粒12份,芯层由下述重量份原料制备得到:聚乙烯树脂110份,外层由下述重量份原料制备得到:聚乙烯树脂96份,高光泽增强母粒6份;

40.其中,该高光泽pe给水管由下述重量份原料制备得到:

41.将内层、芯层、外层的各原料加入三层共挤模具中,在220℃复合挤出成型,得到给水管胚体,其余步骤与实施例2相同。

42.具体的,高光泽增强母粒的制备过程如下:用表面增效剂、超分散剂以雾化喷淋方式对纳米炭黑进行表面处理,经干燥处理后备用,按重量份计,称取pe100级树脂50份,经预处理的纳米炭黑46份,润滑剂4份,加工助剂5份,抗氧剂1.5份,光稳定剂2份,经密炼、挤出、

造粒制得高光泽增强母粒,密炼工艺温度为165摄氏度,造粒温度为195摄氏度,润滑剂为聚烯烃低聚物,加工助剂为乙烯共聚物,抗氧剂受阻酚类抗氧剂,表面增效剂为钛酸酯,光稳定剂为苯并三唑类紫外吸收剂,超分散剂聚烯烃类超分散剂。抗菌母粒的制备过程如下:按重量份计,称取pe100级树脂70份,预处理的纳米炭黑10份,抗菌成分20份,润滑剂6份,经密炼、挤出造粒制得抗菌母粒,抗菌成分由下述重量份原料制备得到:载银玉石粉8份、载铜蒙脱石粉8份、纳米银5份、纳米氧化锌3份、异噻唑啉酮3份、苯酚2份。

43.实施例2的高光泽pe给水管的管材光泽度69%。

44.打磨设备包括打磨室1,打磨室1一侧设置有皮带输送机2,打磨室1内设置有两个调节底座3,调节底座3上滑动安装有两个调节板8,调节板8上安装有轴座,轴座上转动安装有支撑轮9,两个调节底座3之间安装有安装底框6,安装底框6上安装有两个下槽钢11,两个下槽钢11呈对称设置,两个下槽钢11之间滑动安装有下滑动杆14,两个下槽钢11之间转动安装有下转动杆19,两个下槽钢11上方设置有两个上槽钢20,两个上槽钢20之间滑动安装有上滑动杆18,两个上槽钢20之间转动安装有上转动杆17,下滑动杆14与上转动杆17之间安装有两个第一铰接臂15,上滑动杆18与下转动杆19之间安装有两个第二铰接臂16,两个第一铰接臂15与两个第二铰接臂16之间安装有连接杆21,上槽钢20上安装有侧壳22,侧壳22上安装有两个限位气缸23,限位气缸23活塞杆端部安装有限位板24,侧壳22上安装有固定板25,固定板25上滑动安装有两个导向块27,导向块27上转动安装有两个旋转杆28,四个旋转杆28均转动连接输送壳29,输送壳29上转动安装有输送皮带30,打磨室1内壁滑动安装有升降板33,升降板33上安装有两个安装气缸34,安装气缸34活塞杆端部安装有升降壳35,升降壳35上安装有打磨电机36,升降壳35上转动安装有伸缩轴39,打磨电机36输出轴端部安装有皮带轮一,伸缩轴39上安装有皮带轮二,皮带轮一与皮带轮二之间通过皮带一传动连接,升降壳35上滑动安装有轴套,轴套安装于伸缩轴39上,伸缩轴39上安装有打磨盘。

45.打磨室1一侧设置有管材输送口7,皮带输送机2贯穿管材输送口7,调节底座3内转动设置有第一丝杠5,调节底座3一侧安装有调节电机4,调节电机4输出轴连接第一丝杠5,第一丝杠5两端螺纹面沿中部呈对称设置,第一丝杠5两端螺纹连接两个调节板8,调节板8上安装有驱动电机10,驱动电机10输出轴连接支撑轮9。

46.安装底框6上安装有安装电机12,安装电机12输出轴连接第二丝杠13,第二丝杠13螺纹连接下滑动杆14。

47.固定板25设置于两个限位气缸23之间,固定板25上安装有两个导向气缸26,两个导向气缸26与两个导向块27一一对应,导向气缸26活塞杆连接导向块27。

48.打磨室1顶部安装有升降电机32,升降电机32输出轴连接第三丝杠31,第三丝杠31螺纹连接升降板33,两个安装气缸34分别安装于升降板33上、下两侧。

49.升降壳35上安装有侧移电机37、第四丝杠38,侧移电机37输出轴连接皮带轮三,第四丝杠38上安装有皮带轮四,皮带轮三与皮带轮四之间通过皮带二传动连接,第四丝杠38螺纹连接轴套。

50.在本发明的描述中,需要理解的是,术语“上”、“下”、“左”、“右”等指示方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以及特定的方位构造和操作,因此,不能理解为对本发明的限制。此外,“第一”、“第二”仅由于描述目的,且不能理解为指示或暗示

相对重要性或者隐含指明所指示的技术特征的数量。因此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者多个该特征。本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

51.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”“相连”“连接”等应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接连接,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1