一种轻量化隔音布的加工工艺的制作方法

1.本发明涉及隔音无纺布领域,特别涉及一种轻量化隔音布的加工工艺。

背景技术:

2.静电纺丝是一种借助于高压静电场使聚合物溶液或熔体带电并产生形变,在喷头末端处形成悬垂的锥状液滴,当液滴表面的电荷斥力超过其表面张力时,在液滴表面形成射流,这些射流在短距离内经过电场力的高速拉伸、溶剂挥发与固化,最终沉积在接收极板上形成聚合物纳米纤维的技术。主要包括溶液纺丝和熔融纺丝,熔融纺丝因制作过程中需要高温环境且纺出的纤维直径较粗等一系列问题发展受到一定的限制;溶液纺丝因环境易控、设备简单、可纺原料广泛等被用于各领域的研究,至2010年己有200多种聚合物被用来溶液纺丝。此外可通过改变环境参数、加工参数、聚合物溶液性质实现对纳米纤维膜直径、孔径、孔隙率、厚度及纤维表面形貌等的可控调节。

3.现有的隔音或吸声材料多采用提升厚度或降低面密度以增加材料内微小孔洞的数量等方法降噪吸声,材料内微小的孔洞或腔体使声波在穿过吸声材料时震动微孔内的空气,从而将声能转变为热能,达到吸声的目的。但轻量化隔音布要求吸声材料的厚度不能过大,否则不利于后续的铺贴和应用,而降低面密度使得吸声材料内孔洞变大,致密度降低,而过大的孔径和过小的致密度又会导致吸声效果大幅降低,因此面密度的调整范围极小,不利于轻量化改进。因此需要一种能够有效吸声降噪的轻量化的隔音布。

技术实现要素:

4.本发明所要解决的技术问题:现有隔音布轻量化改进和应用过程中存在的问题和缺陷。

5.为解决上述技术问题,本发明提供以下的技术方案:

6.一种轻量化隔音布的加工工艺,具体步骤如下:

7.(1)pet纳米纤维膜的制备:首先制备pet纺丝溶液,其中溶剂为二甲基甲酰胺,采用静电纺丝机进行聚酯纤维的纺丝操作,控制纺丝时的环境湿度在20%~50%,温度为20

±

5℃,制备形成的纤维膜在80℃的真空烘箱中处理2.5h除去残余溶剂得单层pet纳米纤维膜;所述pet纳米纤维膜由疏松多孔的pet纤维组成,所述pet纳米纤维膜的平均孔径为4.1~4.5μm;

8.(2)采用浸渍

‑

涂覆的方式将含聚乙烯醇缩丁醛酯与sio2纳米颗粒的浸涂液涂覆在pet纳米纤维膜上,以制备sio2‑

pet浸涂纤维膜;

9.(3)将若干层sio2‑

pet浸涂纤维膜采用0.5%pvb乙醇溶液进行层叠复合,粘结后晾干即得轻量化隔音布。

10.优选地,所述浸涂液的溶剂为无水乙醇,所述聚乙烯醇缩丁醛酯占浸涂液总重的0.5%,所述sio2纳米颗粒占浸涂液总重的0.5~1%,所述sio2纳米颗粒的粒径为9~50nm。

11.优选地,所述sio2‑

pet浸涂纤维膜具体制备步骤如下:

12.(a)配制浸涂液,先将一定量的sio2纳米颗粒倒入称好的无水乙醇中,密封搅拌10min后放入超声波仪中处理30min,使颗粒分散均匀;再加入称取的0.5%的pvb,密封搅拌12h;

13.(b)将pet纳米纤维膜浸渍在浸涂液中2min,随后用镊子将pet纳米纤维膜取出晾干,随后放入真空烘箱40℃处理2.5h即得sio2‑

pet浸涂纤维膜;

14.优选地,所述pet纺丝溶液浓度为18%,其配制过程为:称取41g的dmf溶液,放入广口瓶中,放置在磁力搅拌器上进行搅拌;再称取9g的pet颗粒,将其分别倒入dmf溶液中,在快速搅拌下缓慢倒入,待其平稳后再调至合适速度搅拌12h即得。

15.优选地,所述静电纺丝机加工pet纳米纤维膜的工艺参数为:电压30kv,滑台速度100cm/min,滚筒转速50rpm,灌注速度3ml/h,接收距离20cm,温度20

±

5℃,时间3h。

16.优选地,所述sio2‑

pet浸涂纤维膜的层数为10~15层。

17.本发明获得的有益效果:

18.通过改变静电纺丝时的条件参数使得pet纤维呈现多孔形貌,pet纤维中的纳米级微孔及纤维交织形成的微米级孔形成两级孔隙机构,这种结构类似于吸声尖劈结构,声波经过两级孔机构时,声波能力大幅降低,在不增加材料厚度情况下,有效提升材料的吸声能力。涂覆液可在pet纳米纤维表面涂挂纳米二氧化硅颗粒,增加纤维表面的粗糙度,增加声波的散射,配合孔隙机构大幅降低噪声的穿透能力,提升隔音作用。

附图说明

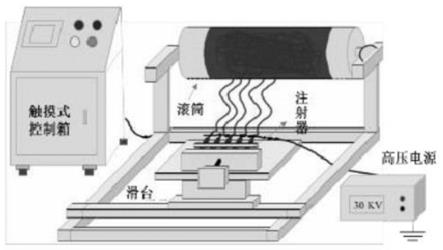

19.图1静电纺丝装置结构示意图;

20.图2为45

±

5%湿度下纺丝制得的pet纳米纤维sem形貌图。

具体实施方式

21.下面通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明,以帮助本领域的技术人员对本发明的发明构思、技术方案有更完整、准确和深入的理解。

22.实施例1:本发明使用的静电纺丝装置主要由高压电源(电压调节范围在0

‑

30kv、微量注射泵可安装10根喷头,本实施例中使用的注射器针头直径为0.4mm、滚筒接收装置(转速调节范围为0

‑

200r/min,滚筒长度为60cm及往复移动的滑台装置(移动速度范围为0

‑

20℃m/min),装置如图1所示。

23.本发明选取静电纺丝工艺较成熟的聚对苯二甲酸乙二酯(pet)为溶质、dmf为溶剂纺丝制备聚酯纤维,以获取形态较为良好的pet纳米纤维膜,选取9~50nm粒径的气相sio2纳米颗粒分别通过混纺、涂覆方法对所获得的pet纳米纤维膜表面进行修饰,以获取孔径较小、表面粗糙的杂化纤维膜,从而得到吸音性能较好的纳米纤维材料。

24.(1)不同湿度pet纳米纤维膜的制备

25.因湿度会对纤维表面形貌及蓬松度产生影响,故调节纺丝时的不同环境湿度进行纺丝,工艺参数如表1,具体制备过程如下:

26.表1静电纺丝机加工pet纳米纤维膜工艺参数

[0027][0028]

分别称取3份41g的dmf溶液,放入50ml容量的广口瓶中,放置在磁力搅拌器上进行搅拌;分别称取3份9g的pet颗粒,将其分别倒入dmf溶液中,在快速搅拌下缓慢倒入,待其平稳后再调至合适速度搅拌12h,待其溶解后即可不同湿度条件下的纺丝,(分别为10

±

5%,20

±

5%,35

±

5%,45

±

5%,55

±

5%,65

±

5%和95

±

5%湿度下纺丝,形成的纤维膜在80℃的真空烘箱中处理2.5h除去残余溶剂得pet纳米纤维膜;pet聚合物经静电纺丝技术纺出的纤维膜具有蓬松结构且pet纤维上有大量微孔(如图2所示),这满足了吸音材料的要求。

[0029]

(2)采用浸渍

‑

涂覆的方式将聚乙烯醇缩丁醛酯(pvb)与sio2纳米颗粒的浸涂液涂覆在18%pet纳米纤维膜上以制备不同纤维形貌的sio2‑

pet浸涂纤维膜,具体步骤如下:

[0030]

(a)配制浸涂液,其中溶剂为无水乙醇,溶质为气相sio2纳米颗粒和pvb,sio2纳米颗粒占总浸涂液重量的1%,pvb占总浸涂液重量的0.5%,pvb起粘结作用,配制时先将一定量的sio2纳米颗粒倒入称好的无水乙醇中,密封搅拌10min后放入超声波仪中处理30min,使颗粒分散均匀;再加入称取的0.5%的pvb,密封搅拌12h;

[0031]

(b)将20

×

20cm的4块相同的方形pet纳米纤维膜浸渍在不同浓度的pvb/sio2溶液中2min,随后用镊子将纤维膜取出晾干,放入真空烘箱40℃处理2.5h即得sio2‑

pet浸涂纤维膜;

[0032]

(3)将sio2‑

pet浸涂纤维膜采用0.5%pvb乙醇溶液进行层叠复合,重复粘结的层数为10层,即得轻量化隔音布。

[0033]

测定单层sio2‑

pet浸涂纤维膜的孔径及其他参数,结果如下:

[0034]

表2 sio2‑

pet浸涂纤维膜的基本参数和平均孔径

[0035][0036]

表2显示,环境湿度的增大显著提升了纤维膜的平均厚度,随着环境湿度的增加,纤维直径逐渐增大,其平均直径由1.14增大到2.28μm。纤维直径的增大宏观上增加了单层纤维膜的厚度,但幅度较小,由于多孔纤维的体积增大,因此面密度随之下降,但幅度也较小,同时环境湿度对于纤维间交织产生的微米级孔的孔径几乎无影响。

[0037]

在一定的纺丝条件下,湿度影响射流周围介质的性质特别是与溶剂的相容性,进而影响溶剂的挥发,最终影响纤维表面形貌,由于dmf与水分子的相容性较好,增大环境湿度会增加射流的电导率,使得飞行速度加快,但同时较高的湿度抑制了溶剂的挥发,射流来不及充分拉伸就固化形成纤维,因而直径随随湿度增大而增大。从sem上可以看出纤维表面存在大量微孔,这种微孔是射流形成过程中溶剂挥发产生的,与溶剂和聚合物性质有关;此外射流在外加电场牵伸下未受到足够的拉伸导致纤维内部结构不致密也会在纤维表面形成大量孔洞,而湿度的增大抑制了dmf的挥发使得射流未收到足够的拉伸,影响了纤维内部结构从而形成较大较多的孔结构。

[0038]

在实际纺丝过程中发现湿度为65

±

5%以上条件下形成的纤维膜蓬松度较差,且纤维接收困难,使得最终形成的膜厚度较薄。其厚度、面密度、最大孔径、最小孔径及平均孔径均较差。这也进一步说明了一定条件下,纤维结构排列紧密、孔径较小有利于吸音性能的提升。

[0039]

本发明中对样品吸音性能的测试采用北京声望公司的sw系列阻抗管测试系统,按照gbt 18696.2

‑

2002《声学阻抗管中吸声系数和声阻抗的测量第2部分:传递函数法》进行测试,sw477型号阻抗管对应频段为1000~6300hz,sw422号阻抗管对应63~500hz(传声器连接0

‑

2位置)和250~1600hz(传声器连接1~2位置),每个样品测3次,每次测试时需互换传声器位置再次测试以消除相位差,空腔深度25mm,最后按1/3倍频程输出数据。日常生活中人们较敏感的声频段为250~2000hz,因此本发明中主要研究了纤维膜在100~2500hz频段范围内的吸音性能,其对应的1/3倍频程为100、200、400、500、630、800、1000、1250、1600、2000、2500hz。

[0040]

表3纺丝环境湿度对于纤维膜的吸声系数的影响

[0041][0042]

表3结果表明,过小的湿度导致纤维蓬松度差,微孔少,相同频率下吸声系数显著降低。湿度过大时,纤维膜的致密度下降,吸声系数大幅降低。

[0043]

实施例2:其余均与实施例1相同,不同之处在于:

[0044]

步骤(1)中的环境湿度设为50

±

5%;

[0045]

配制4种浓度的浸涂液,其中溶剂为无水乙醇,溶质为气相sio2纳米颗粒和pvb,sio2纳米颗粒占总浸涂液重量的0.1%,0.5%,1%,2%,pvb占总浸涂液重量的0.5%,pvb起粘结作用,配制时先将一定量的sio2纳米颗粒倒入称好的无水乙醇中,密封搅拌10min后放入超声波仪中处理30min,使颗粒分散均匀;再加入称取的0.5%的pvb,密封搅拌12h;

[0046]

步骤(3)将sio2‑

pet浸涂纤维膜采用0.5%pvb乙醇溶液进行层叠复合,重复粘结的层数为15层,即得轻量化隔音布。

[0047]

表4表面粗糙度对于吸声系数的影响

[0048][0049]

表4结果显示,涂覆液中sio2纳米颗粒加入过多,会导致颗粒聚团,无法均匀粘附于纤维表面,且容易堵塞纤维间的孔隙,增加纤维膜的致密度,导致吸声系数大幅下降。sio2纳米颗粒加入过少,表面粗糙度改变较小,产生的吸声系数改变极小,对隔音作用影响较小。因此根音作用与sio2纳米颗粒和pet纳米纤维膜的粘结方式及纤维膜表面粗糙程度等有关。

[0050]

对照实施例1:采用相同3.5mm厚度,面密度为90g/m2的pet聚酯纤维无纺布作为对照组进行后续的性能测试。

[0051]

采用最优条件参数制备sio2‑

pet浸涂纤维膜(sio2纳米颗粒含量1%,湿度50

±

5%,复合层数为15层)制备,将本发明制备的sio2‑

pet浸涂纤维膜及对照实施例1的轻量化隔音布进行吸音性能测试和表征:

[0052]

表5轻量化隔音布进行吸音性能测试和表征

[0053][0054]

厚度与面密度相近,与纤维多孔吸音材料相比,普通无纺布吸音隔音效果较差,出现这一现象的原因可能是pet纤维结构较蓬松,厚度较大,面密度相似时使得其体积密度较大导致纤维结构致密,且孔通道增多,加上纤维表面粗糙,从而对声波的损耗较多。这进一

步说明声音损耗是一个复杂的过程,而纤维结构是影响其性能的一个重要参数。

[0055]

综上所述,本发明选取纺丝工艺成熟的pet聚合物为主要研究对象,通过合理调整纺丝条件制备出纤维形貌蓬松、直径较小的pet纳米纤维膜,利用粒径为9~50nm的sio2颗粒,采用浸渍

‑

涂覆的方式对pet纤维膜表面进行粗糙度修饰,通过sem,孔径分布等分析对比改性后杂化纤维膜吸音性能产生变化的原因,从而构建吸音性能良好的纳米纤维材料,分析吸音性能变化的原因,从而实现纤维膜性能的进一步优化。

[0056]

以上实施例仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明保护范围之内;本发明未涉及的技术均可通过现有技术加以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1