壳体组件及其制备方法、电子设备与流程

1.本技术涉及壳体技术领域,特别是涉及一种壳体组件及其制备方法、电子设备。

背景技术:

2.随着用户对于电子设备的外观和功能需求的提升,电子设备壳体的设计也更加多样化。现有技术中,凸起的摄像头通过在电池盖平面区域开设通孔,摄像头组件穿过通孔与电池盖实现装配,在摄像头组件与电池盖通孔的边缘存在装配缝,视觉上存在突变,触觉上存在对接痕,一体感不够。

技术实现要素:

3.本技术主要解决的技术问题是提供一种壳体组件及其制备方法、电子设备,能够提高壳体组件的多样性,满足用户的使用需求。

4.为解决上述技术问题,本技术采用的一个技术方案是:提供一种壳体组件,壳体组件包括基体和装饰层,所述基体包括主体部及第一凸起部,所述第一凸起部与所述主体部为一体式成型结构;所述第一凸起部包括第一顶壁和连接所述第一顶壁和所述主体部的第一连接部;所述装饰层包括装饰层本体及开设于所述装饰层本体上的开口;其中,所述装饰层贴合于所述基体,所述第一顶壁通过所述开口暴露于外部且所述第一连接部被所述装饰层隐藏。

5.为解决上述技术问题,本技术采用的另一个技术方案是:提供一种制备上述壳体组件的方法,包括:制备具有预设三维形状的基体,其中,所述基体包括主体部及第一凸起部,所述第一凸起部与所述主体部为一体式成型结构;所述第一凸起部包括第一顶壁和连接所述第一顶壁和所述主体部的第一连接部;制备装饰层;及将所述装饰层设置于所述基体远离功能器件的一侧,其中所述装饰层包括装饰层本体及开设于所述装饰层本体上的开口,所述装饰层贴合于所述基体,所述第一顶壁通过所述开口暴露于外部且所述第一连接部被所述装饰层隐藏。

6.为解决上述技术问题,本技术采用的又一个技术方案是:提供一种电子设备,包括:壳体组件和功能器件,其中所述壳体组件定义有容置空间;所述功能器件容置于所述容置空间内;其中,所述壳体为如上所述的壳体组件。

7.本技术的有益效果是:区别于现有技术的情况,本技术壳体组件中,装饰层中的覆盖部与装饰层本体为一体式成型结构,增加了壳体组件的外观表现力,从触感和视觉两方面带给用户更好的体验;第一凸起部的第一连接部被装饰层中的覆盖部隐藏,提供了一种全新的壳体组件结构给用户带来更好的观感和握感,提升用户体验。

附图说明

8.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于

本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

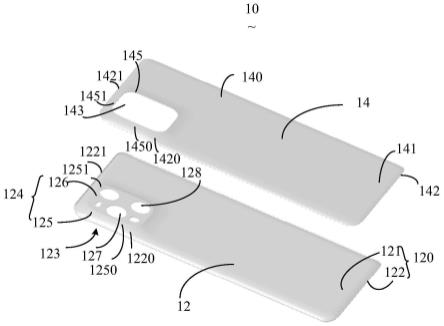

9.图1是本技术一实施例提供的电子设备的结构示意图。

10.图2是本技术一实施例提供的壳体组件的结构示意图。

11.图3是本技术一实施例提供的第一顶壁的结构示意图。

12.图4是本技术一实施例提供的装饰层的部分结构示意图。

13.图5是本技术一实施例提供的壳体组件的制备方法的流程示意图。

14.图6是图5中步骤s20的流程示意图。

15.图7是图5中步骤s30的流程示意图。

具体实施方式

16.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性的劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

17.本技术的描述中,需要理解的是,属于“中心”、“中间”“内”、“外”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位和位置关系,仅仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个特征。在本技术的描述中,“多个”的含义是两个或者两个以上,除非另有明确具体的限定。

18.本技术提供一种电子设备1,请参阅图1,在一实施方式中,电子设备1包括壳体组件10及功能器件(图未示)。其中,该壳体组件10定义有容置空间11,功能器件设置于该容置空间11内,该壳体组件10能够起到保护功能器件(例如,主板、电池等)的作用。

19.具体地,电子设备1可以是手机、平板电脑、笔记本电脑、智能手环或智能手表等,此处不做限定。

20.需要说明的是,本技术中提到的“外表面”是指电子设备中,壳体组件10远离功能器件的一侧;“内表面”是指电子设备中,壳体组件10靠近功能器件的一侧。

21.请参阅图2,在一实施方式中,壳体组件10可以包括基体12和装饰层14。其中,基体12可包括主体部120和第一凸起部124,第一凸起部124可设置于主体部120上,第一凸起部124与主体部120为一体式成型结构。装饰层14可包括装饰层本体140和开设于所述装饰层本体140上的开口143。

22.其中,基体12的材质可以为玻璃、陶瓷、塑胶、金属等。本实施方式中,基体12的材质为玻璃。玻璃的具体种类可以为适用于电子设备壳体的任何玻璃,例如可以为硅酸盐玻璃(具体如石英玻璃、高硅氧玻璃、钠钙玻璃、铝硅酸盐玻璃或硼硅酸盐玻璃等)、硼酸盐玻璃、磷酸盐玻璃等等。基体12的厚度可以为0.40~0.85mm,例如,0.40mm,0.42mm,0.44mm,0.46mm,0.48mm,0.50mm,0.52mm,0.54mm,0.56mm,0.58mm,0.60mm,0.62mm,0.64mm,0.65mm,

0.66mm,0.68mm,0.70mm,0.72mm,0.74mm,0.76mm,0.78mm,0.80mm,0.82mm,0.84mm或0.85mm,等,可以根据需要进行选择,此处不做具体限定。一些实施例中,基体12的材质可以为塑胶,厚度可为0.70mm以上,考虑到电子设备的轻薄化以及成型平面柔韧性、硬度或耐磨性能等,厚度可为0.70mm~0.80mm。基体12的形状和尺寸不限,可以根据电子设备的外形进行设计。

23.一些实施例中,主体部120具有三维形状,主体部120包括第一底壁121和第一侧壁122,第一底壁121与第一侧壁122弧形连接形成一体结构,且第一底壁121与第一侧壁122围合形成容置空间11,用于容纳功能器件(例如,主板、电池等)。

24.主体部120的厚度与第一凸起部124的厚度基本相等,第一凸起部124可用于容纳摄像头组件或闪光灯组件。其中,厚度是指物体两个相对的表面之间的距离,如第一凸起部124的厚度是指第一凸起部124的内表面与外表面之间的距离,这里“基本相等”是指第一凸起部124的厚度与主体部120的厚度差在

±

0.1mm之内,一些实施例中,厚度差在

±

0.05mm之内。具体地,第一凸起部124包括第一连接部125和第一顶壁126,第一顶壁126通过第一连接部125与主体部120弧形连接。即第一顶壁126通过第一连接部125与主体部120平滑过渡连接,防止非自然过渡连接导致主体部120与第一连接部125的连接处存在对接痕,存在视觉上的突变,影响用户观感。第一连接部125的厚度、第一顶壁126的厚度与主体部本体121的厚度基本相等。一些实施例中,第一连接部125的形状可为火山口形状,即,第一凸起部124的第一连接部125呈由靠近主体部120的位置向第一顶壁126端逐渐紧缩状。第一顶壁126的形状为圆形、椭圆形、四边形或跑道形。主体部120在第一凸起部124对应位置处具有一第一孔洞123,具体地,第一连接部125为环形设置,且一端开口与主体部120的第一孔洞123边缘连接且为一体式成型结构,另一端与第一顶壁126连接。

25.一些实施例中,第一顶壁126通过所述开口143暴露于外部且第一连接125部被所述装饰层14隐藏。

26.其中,第一顶壁126、第一连接部125和主体部120为材料相同的一体结构。其中,第一顶壁126可作为摄像头组件或闪光灯组件镜片,请一并参阅图3,第一顶壁126具有至少一个通孔128,通孔128用于安装摄像头组件或闪光灯组件,通孔128的数量可以为1、2、3、4、5、6、7或8等,此处不做具体限定,可以根据需要进行选择。多个通孔128的大小可以相等也可以不等,此处不做具体限定。本技术中通过将第一顶壁126、第一连接部125和主体部120设置成材料相同的一体结构,相当于把镜片和火山口融为一体,实现了前所未有的镜片和火山口一体化的造型。

27.其中,第一凸起部124的高度大于1mm,第一凸起部124的高度是指从第一凸起部124与主体部120的连接处到第一顶壁126的外表面的距离。一些实施例中,第一凸起部124的高度大于1mm小于或等于1.7mm,例如,1.2mm,1.22mm,1.25mm,1.3mm,1.33mm,1.35mm,1.37mm,1.4mm,1.43mm,1.45mm,1.47mm,1.5mm,1.52mm,1.55mm,1.57mm,1.6mm,1.63mm,1.65mm,1.67mm,1.69mm或1.7mm等。本技术中第一凸起部124的高度可以高达1.69mm甚至更高,因而使第一凸起部也具有更大的弧度,突破了现有技术中最高实现1mm高度第一凸起部的限制,使壳体具有更明显的第一凸起部视觉效果,能够一眼分辨,给用户的视觉冲击更明显。

28.一些实施例中,第一凸起部124可根据需要设置在主体部120的任意位置,具体地,

第一凸起部124可设置于主体部120的弧面位置,也可设置于主体部120的其他位置,如主体部120的中间区域。一些实施例中,请参阅图2,第一凸起部124设置于主体部120的弧面位置,第一连接部125的至少一个表面与第一侧壁122的至少一个表面弧形连接,具体地,第一侧壁122包括相邻的第一表面1220和第二表面1221,第一表面1220和第二表面1221弧形连接,第一连接部125包括相邻的第三表面1250和第四表面1251,第三表面1250和第四表面1251弧形连接。一些实施例中,第一表面1220与第三表面1250为g1连接、g2连接或g3连接,其中,g1连接是指第一表面1220与第三表面1250中每一点处均连续,且第一表面1220和第三表面1250相切;g2连接是指第一表面1220与第三表面1250中每一点处均连续且曲率为连续变化,因此第一表面1220与第三表面1250平滑过渡;g3连接指第一表面1220与第三表面1250中每一点处均连续且曲率曲面相切连续,因此第一表面1220与第三表面1250平滑过渡,自然连接。可选择地,一些实施例中,第二表面1221与第四表面1251也为g1连接、g2连接或g3连接。一些实施例中,第一表面1220与第三表面1250为g1连接、g2连接或g3连接,第二表面1221与第四表面1251也为g2连接或g3连接,因此,能够实现第一凸起部124与主体部120的弧面的光影连动,且第一凸起部124弧面与主体部120弧面融合一起,交相辉映,弧面曲线飘逸动感。

29.一些实施例中,装饰层本体140还可包括第二底壁141和第二侧壁142。其中,第二底壁141贴合于第一底壁121,第二底壁141与第二侧壁142弧形连接形成一体结构。

30.一些实施例中,装饰层本体140包括与第一连接部125对应的覆盖部145,所述覆盖部145围合形成所述开口143,所述第一连接部125被所述覆盖部145隐藏,覆盖部145与装饰层本体140弧形连接。即覆盖部145与装饰层本体140平滑过渡连接,防止非自然过渡连接导致装饰层本体140与覆盖部145的连接处存在对接痕,存在视觉上的突变,影响用户观感。一些实施例中,覆盖部145的形状可为火山口形状,即,覆盖部145呈由靠近装饰层本体140的位置向远离摄像头组件的一侧逐渐紧缩状。覆盖部145远离装饰层本体140的一端的形状为圆形、椭圆形、四边形或跑道形。

31.覆盖部145的高度可大于1mm,覆盖部145的高度是指从覆盖部145与装饰层本体140的连接处到覆盖部145远离装饰层本体140的一端的距离。一些实施例中,覆盖部145的高度可大于1mm小于或等于1.7mm例如,1.2mm,1.22mm,1.25mm,1.3mm,1.33mm,1.35mm,1.37mm,1.4mm,1.43mm,1.45mm,1.47mm,1.5mm,1.52mm,1.55mm,1.57mm,1.6mm,1.63mm,1.65mm,1.67mm,1.69mm或1.7mm等。本技术中覆盖部145的高度可以高达1.69mm甚至更高,因而使覆盖部145也具有更大的弧度,使壳体具有更明显的覆盖部视觉效果,能够一眼分辨,给用户的视觉冲击更明显。一些实施例中,覆盖部145远离装饰层本体140的一端,即开口143端,与第一顶壁126平齐,覆盖部145的高度为小于或等于1.38mm。

32.一些实施例中,覆盖部145与第二底壁141弧形连接,并贴合在第一连接部125的外表面,覆盖部145可设置于装饰层本体140的弧面位置,覆盖部145的至少一个表面与第二侧壁142的至少一个表面弧形连接,具体地,请参阅图2,第二侧壁142包括相邻的第五表面1420和第六表面1421,第五表面1420和第六表面1421弧形连接,覆盖部145包括相邻的第七表面1450和第八表面1451,第七表面1450和第八表面1451弧形连接。一些实施例中,第五表面1420与第七表面1450为g1连接、g2连接或g3连接,可选择地,一些实施例中,第六表面1421与第八表面1451也为g1连接、g2连接或g3连接。一些实施例中,第五表面1420与第七表

面1450为g2连接或g3连接,可选择地,一些实施例中,第六表面1421与第八表面1451也为g2连接或g3连接,因此,能够使覆盖部145弧面与第二侧壁142的弧面融合一起,交相辉映,弧面曲线飘逸动感。

33.一些实施例中,请参阅图4,装饰层14包括第一粘结层146,支撑层147、第二粘结层148和皮革层149依次层叠设置。也就是支撑层147设置于第一粘结层146和皮革层149之间,第二粘结层148设置于支撑层147和皮革层149之间。

34.具体地,一些实施例中,第一粘结层146设置于基体12的外表面,第一粘结层146的材质可为热固性热熔胶,厚度可为0.03mm~0.2mm,例如0.03mm,0.05mm,0.07mm,0.09mm,0.1mm,0.12mm,0.14mm,0.16mm,0.17mm,0.18mm或0.2mm。第一粘结层用于使装饰层粘合于基体12的表面。

35.支撑层147可设置于第一粘结层146远离基体12的一侧,起支撑定型的作用,即支撑层147可用于支撑皮革层149以及维持火山口造型的作用,可防止火山口造型变形或坍塌。支撑层147的材质可为具有塑性变形性质的塑胶,可在高温高压下进行拉伸变形以形成所需造型,例如聚碳酸酯(polycarbonate,简称“pc”)、聚甲基丙烯酸甲酯(polymethyl methacrylate,简称“pmma”)或聚酰胺(polyamide,简称“pa”)等,本技术一些实施例中,支撑层147的材质为pc,具有抗冲击强度高、抗蠕变性能好、耐热且尺寸稳定的优点。支撑层147厚度可为0.05~0.15mm,例如,0.05mm,0.06mm,0.08mm,0.1mm,0.105mm,0.11mm,0.115mm,0.12mm,0.125mm,0.13mm,0.135mm,0.14mm,0.145mm或0.15mm等,可根据需要进行选择,此处不做具体限定。

36.第二粘结层148可设置于支撑层147远离第一粘结层146的一侧,第二粘结层148的材质和厚度可与第一粘结层146的材质和厚度相同,用于将支撑层147和皮革层149粘合到一起,将皮革层149固定于支撑层147的表面,防止皮革层149与支撑层147发生相对滑动。

37.皮革层149可设置于第二粘结层148远离支撑层147的一侧,皮革层的材质可为聚氨酯(poly urethane,简称“pu”)、热塑性聚氨酯弹性体橡胶(thermoplastic polyurethanes,简称“tpu”)或聚氯乙烯(polyvinyl chloride,简称“pvc”),本技术一些实施例中,皮革层的材质为pu,具有优异的耐磨性能、耐老化性能、环保、有很强的的韧性且不渗水、不吸水、不变形。皮革层149厚度可为0.2mm~0.8mm,例如,0.2mm,0.25mm,0.3mm,0.35mm,0.4mm,0.45mm,0.5mm,0.55mm,0.6mm,0.65mm,0.7mm,0.75mm或0.8mm等,可根据需要进行选择,此处不做具体限定。

38.需要说明的是,上述支撑层147和第二粘结层148为可选结构,一些实施例中,装饰层14可不包括支撑层147和第二粘结层148,此时,皮革层149设置于第一粘结层146远离基体12的一侧。

39.本技术还提供一种制备上述壳体组件的方法。请参阅图5,在一实施方式中,该壳体组件的制备方法可以包括:

40.步骤10:制备具有预设三维形状的基体。

41.其中,基体包括主体部和第一凸起部,第一凸起部设置于主体部上并与主体部弧形连接形成一体结构,第一凸起部包括第一连接部和第一顶壁,第一顶壁通过第一连接部与主体部连接以使第一凸起部和主体部为一体式成型结构。

42.制备具有预设三维形状的基体的方式可以为注塑成型、高压成型、热压成型、热弯

成型或热锻成型等。基体的具体成型工艺可与基体的材质有关,一些是实施例中,基体的材质为玻璃,其成型工艺可为热弯成型或热锻成型等。一些实施例中,基体的材质为塑胶,其成型工艺可为注塑成型、高压成型、热压成型、热弯成型或热锻成型等。下面以塑胶注塑成型为例进行介绍。

43.首先,将熔融态的塑胶素材注射到成型模具中,再对熔融态的塑胶素材进行冷却固化,具体地,熔融态的塑胶素材经过流道、胶口进入型腔,经冷却固化后得到具有预设形状的基体。基体具有主体部和第一凸起部,实现3d造型的壳体组件中主体部与火山口一体成型。

44.需要说明的是,在一些实施例中,基体中对应进胶口的位置需要朝向内表面的一侧,可避免对应胶口位置的塑胶切除不干净造成表面凹凸不平而形成外观缺陷。一些实施例中,第一凸起部的造型可通过模具前模电火花放电一体加工成型获得,从而可确保火山口弧度过渡一体性。

45.一些实施例中,第一凸起部包括第一侧壁和第一顶壁,第一顶壁通过第一侧壁与主体部弧形连接以使第一凸起部和主体部为一体式成型结构。第一顶壁可具有至少一个通孔,通孔用于安装摄像头组件或闪光灯组件。

46.步骤s20:制备装饰层。

47.其中,其中,装饰层包括装饰层本体及开设于装饰层本体上的开口,装饰层贴合于基体,第一顶壁通过开口暴露于外部且第一连接部被装饰层隐藏。一些实施例中,装饰层本体包括与第一连接部对应的覆盖部,所述覆盖部围合形成通孔,第一连接部被覆盖部隐藏。

48.装饰层可通过贴合工艺制备而成。一些实施例中,装饰层可包括依次层叠设置的第一粘结层、支撑层、第二粘结层和皮革层。

49.参阅图6,一些实施例中,步骤s20可包括以下步骤:

50.步骤s21:将皮革层、第二粘结层、支撑层三者贴合得到第一复合结构。

51.由于皮革层质软,支撑层起支撑作用以便于后续加工过程中使制备得到的装饰层定型。

52.一些实施例中,第一粘结层和第二粘结层的材质为热固性热熔胶,可通过热压贴合工艺将皮革层、第二粘结层、支撑层三者贴合。具体地,一些实施例中,其中,贴合温度90~120℃,例如,95℃,100℃,105℃,110℃,115℃或120℃等,优选的,贴合温度可为105~115℃,贴合时间可为20~40s,例如,20s,22s,25s,27s,30s,32s,35s,37s或40s等,贴合压力可为0.3~0.7mpa,例如0.3mpa,0.35mpa,0.4mpa,0.45mpa,0.5mpa,0.55mpa,0.6mpa,0.65mpa或0.7mpa等,从而可保证第二粘结层完全固化;

53.步骤s22:在支撑层远离皮革层的一侧贴合第一粘结层得到第二复合结构。

54.其中,第一粘结层的材质可为热固性热熔胶,其中,贴合温度可为55~70℃,例如,55℃,57℃,60℃,62℃,65℃,67℃或70℃,贴合时间可为20~40s,例如,20s,22s,25s,27s,30s,32s,35s,37s或40s等,贴合压力可为0.3~0.7mpa,例如0.3mpa,0.35mpa,0.4mpa,0.45mpa,0.5mpa,0.55mpa,0.6mpa,0.65mpa或0.7mpa等,从而保证第一粘结层未激活,即第一粘结层没有固化且具有粘性。

55.需要说明的是,上述第二粘结层和支撑层为可选结构,一些实施例中,可不包括步骤s21,在步骤s22中,在皮革层的一侧贴合第一粘结层得到第二复合结构。

56.步骤s23:对第二复合结构进行预成型得到装饰层。

57.装饰层包括装饰层本体和覆盖部,其中,装饰层本体贴合于主体部,覆盖部贴合于第一连接部,并与装饰层本体弧形连接形成一体结构。

58.具体地,预成型的成型工艺为热压预成型,预成型要求第一粘结层不固化反应同时支撑层可以热压预成型出覆盖部形状,即火山口形状,覆盖部结构可通过仿形模具拉伸预成型,以后续便于装饰层与基体的贴合,其中,成型温度可为58~72℃,例如,58℃,60℃,62℃,65℃,67℃,70℃或72℃等,贴合时间可为20~40s,例如,20s,22s,25s,27s,30s,32s,35s,37s或40s等,贴合压力可为0.3~0.7mpa,例如0.3mpa,0.35mpa,0.4mpa,0.45mpa,0.5mpa,0.55mpa,0.6mpa,0.65mpa或0.7mpa等,以确保既可以成型又不会激活第一粘结层,即不会使第一粘结层固化。

59.步骤s20可进一步包括:

60.步骤s24:对预成型后的装饰层的外形进行精修。

61.其中,对预成型后的装饰层的外形进行精修以得到合适尺寸和形状的装饰层,还可在覆盖部开设开口以使第一顶壁通过开口暴露出来。精修工艺可以为计算机数字控制机床(computer numerical control,cnc)工艺。通过cnc精雕刀模切割上述预成型的装饰层,得到最终需要的外形尺寸装饰层,尺寸精度要求在

±

0.03mm。

62.步骤s30:将装饰层设置于基体的外表面。

63.其中,将装饰层设置于基体的外表面的工艺不受限制,可根据需要进行选择,本技术一些实施例中,请参阅图7,步骤s30可进一步包括以下步骤:

64.步骤s31:将装饰层与基体进行预贴合。

65.一些实施例中,将上述精修好的装饰层与上述基体通过仿形定位模具进行预贴合到一起,即将装饰层和基体通过定位治具初步粘结到一起,在此步骤中,通过仿形定位模具装饰层和基体可精确贴合防止贴合过程中褶皱和气泡的产生。在该步骤s31中,第一粘结层具备一定粘性但不可被激活固化,其中,一些实施例中,工艺参数:实际温度为58~72℃,例如,58℃,60℃,62℃,65℃,67℃,70℃或72℃等,贴合时间5s~20s,例如,5s,8s,10s,12s,15s,18s或20s等;贴合压力可为0.3~0.7mpa,例如0.3mpa,0.35mpa,0.4mpa,0.45mpa,0.5mpa,0.55mpa,0.6mpa,0.65mpa或0.7mpa等。

66.步骤s32:通过热压贴合将装饰层和基体固定粘结。

67.其中,“固定粘结”是指装饰层和基体完全粘结在一起,不会发生相对滑动或移动。

68.一些实施例中,将预贴合后的结构通过仿形模具热压贴合,具体地,通过高温高压使第一粘结层完全激活,将基体和装饰层完全粘结在一起,其中,工艺参数可为:实际温度为90~120℃,例如,95℃,100℃,105℃,110℃,115℃或120℃等,优选的,贴合温度可为105~115℃;贴合时间可为20~40s,例如,20s,22s,25s,27s,30s,32s,35s,37s或40s等;贴合压力可为0.3~0.7mpa,例如0.3mpa,0.35mpa,0.4mpa,0.45mpa,0.5mpa,0.55mpa,0.6mpa,0.65mpa或0.7mpa等;增压为0.05~0.3mpa,例如,0.05mpa,0.1mpa,0.15mpa,0.2mpa,0.25mpa或0.3mpa等。

69.步骤s33:将对热压贴合后的装饰层和基体进行定型。

70.可通过冷压的方式对热压贴合后的装饰层和基体进行定型,具体地,一些实施例中,将热压后的装饰层和基体通过仿形模具常温压合,使热压后的装饰层和基体快速降温,

同时定型,防止翘曲变形。工艺参数可为:实际温度为常温,即室温;压合时间可为20~40s,例如,20s,22s,25s,27s,30s,32s,35s,37s或40s等,压力可为0.3~0.7mpa,例如0.3mpa,0.35mpa,0.4mpa,0.45mpa,0.5mpa,0.55mpa,0.6mpa,0.65mpa或0.7mpa等。

71.上述本实施方式中并不限定各步骤的顺序,在实际应用时,可根据产品结构等需求选择合适的顺序制备。

72.通过上述实施例,本技术首次实现了装饰层中的覆盖部(火山口)与装饰层本体一体结构造型,同时实现了装饰层的覆盖部与基体上的第一凸起部贴合的工艺突破,即实现了皮革层与基体上的火山口贴合的工艺突破,增加外观表现力,从触感和视觉两方面带给用户更好的体验;火山口坐落于装饰层本体的弧面位置,带给用户较好的视觉冲击感;装饰层中的覆盖部与装饰层本体弧形连接,使覆盖部四周凹凸曲面交相辉映,圆润衔接过渡,一体感强,给用户带来更好的观感和握感,提升用户体验,同时作为皮革电池盖首创,引领趋势。

73.需要指出的是,本技术上述壳体组件的制备方法能够用于制备上述壳体组件实施方式中的壳体组件,该制备方法中所涉及到的各层结构的位置、材质、尺寸、功能等可与本技术上述壳体组件的实施方式中对应相同,相关详细内容请参阅上述实施方式,此处不再赘述。

74.以上仅为本技术的实施方式,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1