生态板的制作方法

1.本实用新型涉及一种生态板。

背景技术:

2.以往,例如将带有不同颜色或纹理的纸放入生态树脂胶粘剂中浸泡,干燥到一定固化程度后,作为饰面层(也称作浸渍胶膜纸)铺设于不同板材而形成饰面生态板。现阶段,以胶合板和细木工板为基材的生态板得以广泛改良应用。

3.但是,生态板采用低温、低压、或长周期的热压等工艺,表面的浸渍树脂在没有达到固化温度的时间下没有完全固化,因此经过一段时间后浸渍树脂再次固化,成为表面龟裂现象的一个重要因素。生态板龟裂是指生态板表面在使用一段时间后出现的不规则裂纹,这会影响表面装饰品质从而降低消费体验。

技术实现要素:

4.本实用新型针对上述以往的技术中浸渍树脂二次固化带来的缺陷进行改良,其目的在于提供一种耐表面龟裂并且结构简单的生态板结构。

5.本实用新型所涉及一种生态板,其包括基材层、胶粘剂层、木质层以及胶膜纸饰面层,所述胶粘剂层形成于所述基材层与所述木质层之间,所述胶膜纸饰面层形成于所述木质层的外侧面。

6.优选地,所述胶膜纸饰面层的厚度是1.1~1.3mm。

7.优选地,所述木质层的厚度是0.6~0.9mm。

8.优选地,所述胶粘剂层为白乳胶层、脲醛树脂胶层或酚醛树脂胶层。

9.优选地,所述木质层为科技木层、天然薄木层或纤维板。

10.优选地,所述基材层为细木工板或多层胶合板。

11.优选地,所述胶膜纸饰面层是三聚氰胺树脂胶膜纸饰面层、异氰酸酯胶膜纸饰面层、脲醛树脂改性胶膜纸饰面层或改性生物胶膜纸饰面层。

12.优选地,在所述基材层的外侧面还从内向外依次设置有所述胶粘剂层、所述木质层以及所述胶膜纸饰面层。

13.由此,根据本实用新型,能够提供耐表面龟裂并且结构简单的生态板。

附图说明

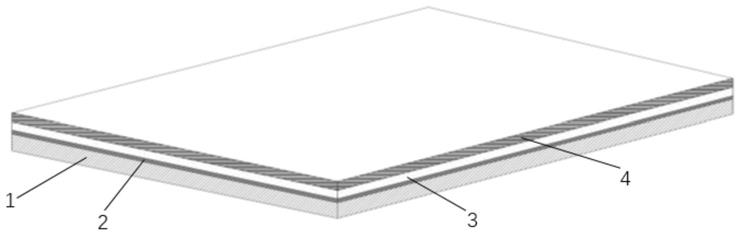

14.图1是本实用新型所涉及生态板的立体结构图。

15.附图标记说明:

16.1 基材层

17.2 胶粘剂层

18.3 木质层

19.4 浸渍胶膜纸

具体实施方式

20.下面结合附图和实施例对本申请作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关实用新型,而非对该实用新型的限定。另外还需要特别说明的是,为了便于描述,附图中仅示出了与实用新型相关的部分。

21.另需说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本申请。

22.本实用新型所涉及的生态板,是指广义的生态板,其将生态树脂胶粘剂浸渍处理后适用于刨花板、防潮板、中密度纤维板、胶合板、细木工板或其他硬质纤维板表面等多种板材,对板材不做限定。但是本实用新型以细木工板或多层胶合板为优选。

23.上述生态树脂胶粘剂体现生态之内涵,该浸渍用的树脂可以是三聚氰胺树脂胶粘剂、异氰酸酯胶粘剂、脲醛树脂改性胶粘剂或改性生物胶粘剂,也可以是其多个的组合。由此,构成三聚氰胺树脂胶膜纸饰面层、异氰酸酯胶膜纸饰面层、脲醛树脂改性胶膜纸饰面层或改性生物胶膜纸饰面层作为胶膜纸饰面层,以下也称作浸渍胶膜纸。

24.所述浸渍过程为本领域技术人员常用的浸渍胶膜纸工艺方式,例如可以将带有不同颜色或纹理的纸放入生态树脂胶粘剂中浸泡,干燥到一定固化程度后而得,也可以是将原纸浸泡后取出,覆盖于木板上热压的方式,在本领域技术人员可以理解的范围内对此不做限定。

25.在此范围内,本实用新型提供上述生态板的改良结构。该生态板包括基材层1、胶粘剂层2、木质层3以及浸渍胶膜纸4,胶粘剂层2形成于所述基材层1与木质层3之间,浸渍胶膜纸4形成于木质层3的外侧面。

26.胶粘剂层2的作用是连接基材层1和木质层3,使高性能生态板具有较高的内结合强度。在此,胶粘剂层中所应用的胶粘剂可以是白乳胶等常温固化胶粘剂,也可以是脲醛树脂或酚醛树脂等热固化胶粘剂,也可以是其组合。如图1所示,胶粘剂以涂敷的形式涂于基材层1的表面,并结合于木质层3的底面,在热压或冷压后与基材1和浸渍胶膜纸2形成连续的复合界面,在基材层1和木质层3之间形成胶粘剂层2,该复合层结构可以提高生态板的胶合强度。在此,白乳胶的涂胶量可以在80~300g/m2之间,酚醛树脂的涂胶量在80~200g/m2之间,脲醛树脂的涂胶量在80~200g/m2之间。

27.进一步地,在实际的制备中提供一种优选的方式,首先在木质层3上以热压等方式成层浸渍胶膜纸4进行复合,形成复合材料,其次,将该复合材料通过上述胶粘剂层2的方式进一步与基材层1结合。其中,木质层3和浸渍胶膜纸4进行复合的热压温度可以是190~210℃,热压时间可以是10~15s,热压压力为1.0mpa。木质层3和浸渍胶膜纸4的复合材料进行冷压或者热压到基材层1上的冷压压力可以是0.4~0.6mpa,冷压时间可以是600s,冷压温度可以是20~30℃,或,热压压力可以是0.4~0.6mpa,热压时间可以是30s,热压温度可以是130~150℃。

28.为了克服浸渍胶膜纸4中浸渍树脂中产品出品后二次固化引起表面龟裂现象,本实用新型对浸渍胶膜纸4进行了结构性的研究。通过将浸渍胶膜纸4的厚度设定为1.1~1.3mm,例如可以是1.1mm,1.2mm,1.3mm,可以得到较好的耐表面龟裂的效果。

29.木质层3在此不做限定,但是例如可以是科技木、天然薄木、纤维板等一种或两种以上的组合所构成的木质层结构。使用科技木、天然薄木、纤维板等一种或两种以上的组合

作为木质层3可以起到加固作用以减少基材层1在外部温湿变化的情况下干缩湿涨的程度,从而使下层结构稳定,进一步有效降低高性能生态板表面缺陷,提高生态板的质量。木质层3的厚度优选0.6~0.9mm,相比于以往能更有效提高结构强度,例如可以是0.6mm,0.7mm,0.8mm,0.9mm。

30.浸渍胶膜纸4和基材层1可以是本领域技术人员根据具体情况进行选择的范畴,优选在前文范围内进行选择,不做赘述。

31.作为一个变形实施例,还可以在基材层1的两侧分别依次设置胶粘剂层2、木质层3、浸渍胶膜纸4。即,该生态板包括基材层、胶粘剂层、木质层以及胶膜纸饰面层,所述胶粘剂层形成于所述基材层与所述木质层之间,所述胶膜纸饰面层形成于所述木质层的外侧面,在所述基材层的外侧面还从内向外依次设置所述胶粘剂层、所述木质层以及所述胶膜纸饰面层。其中,所述各层上下层叠,上侧记作表面,下侧记作底面。即,可知该结构下所述木质层的外侧面为其表面,所述基材层的外侧面为其底面。

32.下面,对本案生态板的制备方法进行举例公开。

33.实施例1

34.步骤1,将80g的原纸浸泡于三聚氰胺树脂后取出,覆盖于天然薄木上,利用热压的方式使三聚氰胺浸渍胶膜纸和天然薄木相粘合,形成复合材料,其中,热压温度为190℃,热压时间为15s,热压压力为1.0mpa。

35.步骤2,清洁多层胶合板表面的灰尘颗粒,进行表面砂光处理,使多层胶合板表面平整且无瑕疵。

36.步骤3,将多层胶合板表面涂上脲醛树脂胶粘剂,涂胶量200g/m2,将浸渍胶膜纸与天然薄木形成的复合材料覆盖于多层胶合板涂胶的一面后进行热压,其中,浸渍胶膜纸设置于胶粘剂与天然薄木相反的一侧。热压压力为0.6mpa,热压温度为140℃,热压时间为120s。

37.然后在室温条件下进行平衡处理,平衡处理时间为24h,得到高性能生态板i,如图1所示。

38.实施例2

39.步骤1,将80g的原纸浸泡于三聚氰胺树脂后取出,覆盖于科技木上,利用热压的方式使三聚氰胺浸渍胶膜纸和科技木相粘合,形成复合材料,其中,热压温度为190℃,热压时间为15s,热压压力为1.0mpa。

40.步骤2,清洁细木工板表面的灰尘颗粒,进行表面砂光处理,使细木工板表面平整且无瑕疵。

41.步骤3,在细木工板表面涂上白乳胶,涂胶量80g/m2,将浸渍胶膜纸与科技木形成的复合材料覆盖于细木工板上涂胶的一面后进行冷压,其中,浸渍胶膜纸设置于胶粘剂与科技木相反的一侧。冷压压力为0.6mpa,冷压温度23℃,冷压时间为120s。

42.然后在室温条件下进行平衡处理,平衡处理时间为24h,得到高性能生态板ii,如图1所示。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1