一种螺旋孔的防异物核反应堆燃料组件下管座的制作方法

1.本实用新型属于压水核反应堆燃料组件的下管座领域,特别是涉及防异物结构的压水核反应堆燃料组件的下管座。

背景技术:

2.压水核反应堆燃料组件通常由若干燃料棒、导向管部件、仪表管部件、格架、上下管座等构成。

3.其中,下管座作为燃料组件骨架的重要组成部分,是燃料组件的主要承载部件之一,其可靠性直接影响燃料组件在操作、运输和运行状态下的安全性。同时下管座也是重要的接口部件,其结构设计对燃料组件的操作性能以及与堆内构件兼容性有直接影响。作为堆芯冷却剂的入口,下管座的防异物性能也是其综合性能的重要指标之一。冷却液中的异物如金属碎屑进入燃料组件中将由于碰撞摩擦等对燃料棒包壳管造成重大伤害。为了防止异物进入燃料组件中,下管座作为冷却剂入口应起到重要作用。

4.通过对现有的燃料组件下管座的分析发现,世界各主要燃料公司在下管座设计上主要考虑其高强度、低压降、防异物等方面的性能。目前主流的下管座设计可分为两类。

5.第一类以西屋公司的dfbn下管座为代表,将主要承载结构与防异物结构合二为一,使用小流水孔下管座格板。小流水孔下管座格板的流通比低,保持了很强的防异物能力以及充足的强度裕量,同时通过西屋公司核心的文丘里管专利技术(授权号cn 100592434c),在较低的流通比下大幅度降低下管座格板整体的压降。由于流水孔直径小,因此防异物能力较强。

6.第二类为目前其它燃料公司使用的主流设计思路,即通过尽可能高流通比的下管座框架结构实现主要的结构承载功能,同时保持较低的压降。但由于高流通比的下管座框架往往具有较大直径的流水孔,因此需要通过各类特色的滤网或滤板结构确保较高的防异物能力。

7.针对第二类下管座而言,通过对现有的过滤结构进行分析发现,现有的过滤结构一般分为板式、嵌片式。板式防异物装置一般为过滤板、过滤网等,由金属板上开设各种形状的小流水孔,然后安装在下管座格板的上方或下方,起到防异物的作用。嵌片式防异物装置一般为金属板条,嵌入下管座流水孔中,起到分割流水孔防止异物通过的作用。

8.本实用新型提出一种新型的防异物下管座设计,防异物性能同时可以保持较低的压降。

技术实现要素:

9.本实用新型的目的在于提供一种螺旋孔的防异物核反应堆燃料组件下管座,该下管座具有显著的防异物性能同时可以保持较低的压降。

10.一种螺旋孔的防异物核反应堆燃料组件下管座,包括下管座格板(1)、所述下管座格板(1)下部的下管座框架(2),所述下管座格板(1)上贯穿设置流水孔孔群,用于冷却剂流

通和对流量进行再分配;所述流水孔孔群为螺旋结构,所述流水孔孔群的孔两端均为倒圆角(4),所述流水孔孔群的孔两端横截面向所述流水孔孔群的孔中部横截面逐渐缩小。

11.优选的,所述流水孔孔群的横截面可以选择为圆孔或异形孔。

12.优选的,所述流水孔孔群的横截面圆孔孔径或异型孔外接圆直径可根据堆芯入口冷却剂流量进行设计。

13.优选的,所述下管座格板(1)为方形结构。

14.优选的,所述下管座格板(1)还贯穿设置了用于安装燃料组件导向管孔和用于安装燃料组件仪表管孔。

15.优选的,所述下管座框架(2)由四个管脚和外围组成,所述管脚与堆芯下板的固定销固定。

16.综上所述,本实用新型的优点如下:

17.本实用新型通过采用螺旋孔的滤板具有良好的异物过滤能力,同时由于流水孔采用流线型圆滑过渡孔型以及缩管文丘里结构,保持了较低的压降。通过螺旋孔结构的防异物设置,大大限制了能够通过的异物尺寸,提高防异物能力;此外,省去防异物过滤网,减少燃料组件的部件,降低了压降,减少冷却剂从下管座流水孔出口时的扰动,降低了冷却剂乱流对燃料组件造成的横向流致振动影响,改善了燃料棒的磨损情况。

附图说明

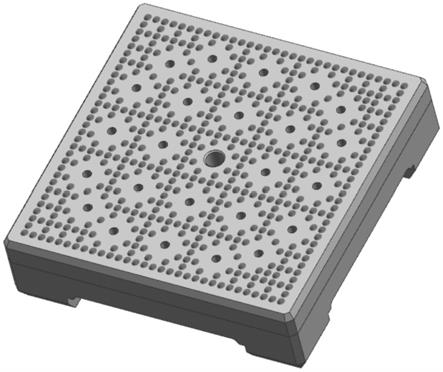

18.图1螺旋圆孔下管座俯视图;

19.图2螺旋圆孔下管座放大图;

20.图3螺旋孔下管座立体图;

21.图4螺旋圆孔下管座格板流道图;

22.图5螺旋孔下管座格板流道放大图;

23.图6螺旋六边形孔下管座俯视图;

24.图7螺旋六边形孔下管座放大图;

25.图8螺旋六边形孔下管座立体图;

26.图9螺旋六边形孔下管座格板流道图;

27.图10螺旋六边形孔下管座格板流道放大图;

28.图11麻花型螺旋孔下管座俯视图;

29.图12麻花型螺旋孔下管座格板俯视图;

30.其中:1

‑

下管座格板;2

‑

下管座框架;3

‑

螺旋圆孔;4

‑

倒圆角r;5

‑

螺旋六边形孔;6

‑

麻花型螺旋孔;7

‑

麻花型螺旋孔单元。

具体实施方式

31.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

32.实施例1:

33.如图2所示,本实用新型中一些实施例中的下管座,由下管座格板1和下管座框架2组成。

34.其中最下层的为下管座框架2,由四个管脚和外围组成,管脚与堆芯下板的固定销配合,起到固定支撑作用。下管座格板1通过焊接连接在下管座框架2上。下管座格板1采用增材制造工艺加工,为边长约180mm~220mm的正方形,厚度约为15~25mm。如图3所示,下管座格板1上通过增材的方式开有螺旋圆孔3。螺旋圆孔3横截面的面积在冷却剂流动方向上呈由大变小,再由小变大的分布,流水孔的两端倒圆角,让冷却剂在下管座格板流水孔的进出口处的扰动减小。螺旋孔的设计自带过滤异物的功能,因此省略了冷却剂出口处的过滤网,精简燃料组件的部件,降低制造成本和冷却剂对燃料棒的横向流致振动,改善了燃料棒的磨损情况。

35.由上述结构可以看出,通过在下管座格板1上的大孔径螺旋圆孔3和孔两端倒圆角,保证了下管座的低压降性能。通过螺旋孔的空间结构固有的特点,限制了冷却剂中的异物进入燃料组件,实现强防异物的性能。

36.实施例2:

37.如图2所示,本实用新型中一些实施例中的下管座,由下管座格板1和下管座框架2组成。

38.其中最下层的为下管座框架2,由四个管脚和外围组成,管脚与堆芯下板的固定销配合,起到固定支撑作用。下管座格板1通过焊接连接在下管座框架2上。下管座格板1采用增材制造工艺加工,为边长约180mm~220mm的正方形,厚度约为15~25mm。如图9所示,下管座格板1上通过增材的方式开有螺旋六边形孔5。螺旋六边形孔5横截面的面积在冷却剂流动方向上呈由大变小,再由小变大的分布,流水孔的两端倒圆角,让冷却剂在下管座格板流水孔的进出口处的扰动减小。螺旋孔的设计自带过滤异物的功能,因此省略了冷却剂出口处的过滤网,精简燃料组件的部件,降低制造成本和冷却剂对燃料棒的横向流致振动,改善了燃料棒的磨损情况。

39.由上述结构可以看出,通过在下管座格板2上的大孔径螺旋六边形孔5和孔两端倒圆角,保证了下管座的低压降性能。通过螺旋孔的空间结构固有的特点,限制了冷却剂中的异物进入燃料组件,实现强防异物的性能。

40.实施例3:

41.如图2所示,本实用新型中一些实施例中的下管座,由下管座格板1和下管座框架2组成。

42.其中最下层的为下管座框架2,由四个管脚和外围组成,管脚与堆芯下板的固定销配合,起到固定支撑作用。下管座格板1通过焊接连接在下管座框架2上。下管座格板1采用增材制造工艺加工,为边长约180mm~220mm的正方形,厚度约为15~25mm。如图12所示,下管座格板1上通过增材的方式开有麻花型螺旋孔6,每4个麻花型螺旋孔6组成一个麻花型螺旋孔单元7。麻花型螺旋孔6 横截面的面积在冷却剂流动方向上呈由大变小,再由小变大的分布,流水孔的两端倒圆角,让冷却剂在下管座格板流水孔的进出口处的扰动减小。麻花型螺旋孔 6的设计自带过滤异物的功能,因此省略了冷却剂出口处的过滤网,精简燃料组件的部件,降低制造成本和冷却剂对燃料棒的横向流致振动,改善了燃料棒的磨损情况。

43.由上述结构可以看出,通过在下管座格板2上的小孔径多分布麻花型螺旋孔 6和孔两端倒圆角,确保冷却剂流通面积的前提下,保证了下管座的低压降性能。利用麻花型螺旋孔单元7单个孔面积小以及螺旋孔固有的空间结构特点,限制了冷却剂中的异物进入燃

料组件,实现强防异物的性能。

44.上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1