一种隔热保温及隔音降噪一体化结构

1.本实用新型属于表面工程技术领域,尤其涉及一种隔热保温及隔音降噪一体化结构。

背景技术:

2.航空航天隔防热技术对航天飞机及高超声飞行器的安全性能具有重要的意义,被誉为21世纪关键制造技术之一。基于微纳米材料尺寸效应所展示出的优异特性,将微纳米技术与表面工程相结合,发展起来的表面微纳改性技术为当前表面工程的研究热点。然而目前的改性技术广泛存在结合力差,难以对复杂外形的材料进行涂覆,以及产量低,效率低,对环境有污染等问题,因此难以满足产品性能需求与经济、环保、可持续的要求。

技术实现要素:

3.本实用新型提供了一种隔热保温及隔音降噪一体化结构,实现金属结构多功能一体化再造,解决了工程中隔热、隔音结构复杂,环境不友好,效率不高等问题。

4.为实现以上目的,本实用新型采用以下技术方案:

5.一种隔热保温及隔音降噪一体化结构,所述结构为金属基体表面植入功能相,所述材料结构最上层为表面具有特定纹理结构的过渡层,其下为未被压缩的植入功能相及空隙;所述金属基体植入功能相后的表面为具有纹理结构的金属基陶瓷表面或近陶瓷化功能表面;所述功能相与所述金属基体发生原位相变,使材料织构化,所述具有纹理结构的功能表面的断面产生渐变扭曲,使结构自其外侧到基体实现梯度无缝过渡。

6.以上所述结构中,所述功能相规则地等间距分布,所述功能相与金属基体接触的表面质地圆滑且不得出现裂痕;所述过渡层为致密材料,优选金属基陶瓷或近陶瓷;所述空隙填充保温/降噪/吸振材料。

7.有益效果:本实用新型提供了一种隔热保温及隔音降噪一体化结构,实现金属(如铝合金、镁-铝合金、镁-锂合金等)结构多功能一体化再造,解决了工程中隔热、隔音结构复杂,环境不友好,效率不高等问题,不需依赖任何辅助装置,达到产品轻量化的目的,使材料表面自由能增加,诱导增强相与基体材料发生原位相变反应,使材料织构化,同时断面产生渐变扭曲,致使结构自其外侧到基体实现梯度无缝过渡,同时还提高表层及亚表层的硬度;其中金属基体主要起承载作用;空隙与植入功能相(如气凝胶、碳化物、氮化物及氧化物等)主要起保温、吸振与降噪作用;过渡层主要起隔防热作用;表面纹理主要起减阻减振作用;本实用新型采用机械方式,辅以超声激励作用,诱导功能相与基体材料发生原位相变反应,形成金属基陶瓷表面或近陶瓷表面。过程中,再造工具按设定的程序微压入合金表面作路径性旋转摩擦运动,驱使材料产生剧烈的塑性流变,形成表面纹理结构;断面产生渐变扭曲,致使结构自其外侧到基体实现梯度无缝过渡;将隔防热保温、隔音降噪、数控技术、表面冶金、微结构减阻集成一体化引入金属表面工程领域;该技术适合大规模钣金成型,且无污染、低成本,可实现表面工程的绿色生产。

附图说明

8.图1为本实用新型实施例中隔热保温及隔音降噪一体化原理图,

9.图中,1-工艺路径,2-梯度渐变过渡层结构,3-再造工具,4-表面纹理结构;

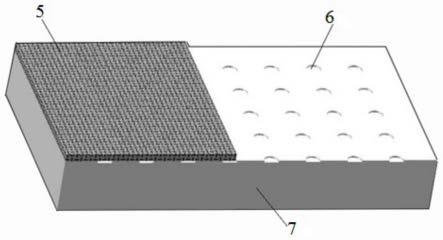

10.图2为本实用新型实施例中隔热保温及隔音降噪一体化材料剖面图,

11.图中,5-金属基sic陶瓷功能表面,6-sio2气凝胶,7-铝合金基体;

12.图3为本实用新型实施例中隔热保温及隔音降噪一体化材料保温隔热有填充气凝胶空隙、无填充气凝胶空隙及空白对照组温度曲线图;

13.图4为本实用新型实施例中隔热保温及隔音降噪一体化材料剖面图,

14.图中,8-sic陶瓷材料,9-空隙与未被压缩的植入功能相,10-铝合金;

15.图5为本实用新型实施例中隔热保温及隔音降噪一体化材料隔音降噪有空隙、无空隙频响图。

具体实施方式

16.下面结合附图和具体实施例对本实用新型进行详细说明:

17.如图1所示,一种隔热保温及隔音降噪一体化结构,所述结构为金属基体表面植入功能相,制备成的结构最上层为表面具有特定纹理结构的过渡层,其下为功能相及空隙;所述金属基体植入功能相后的表面为具有纹理结构的金属基陶瓷表面或近陶瓷化功能表面;所述功能相与所述高强合金基体发生原位相变,使材料织构化,所述具有纹理结构的功能表面的断面产生渐变扭曲,使结构自其外侧到基体实现梯度无缝过渡。

18.以上所述材料中,所述功能相规则地等间距分布,所述功能相与金属基体接触的表面质地圆滑且不得出现裂痕;所述过渡层为致密材料;优选金属基sic陶瓷;所述空隙填充保温/降噪/吸振材料。

19.一种隔热保温及隔音降噪一体化结构的制备方法,包括以下步骤:

20.首先采用机械植入方式(机械植入可使功能相设计多样化,如基材材料、形状、尺寸;空隙填充气凝胶;过渡层厚度等等)在高强合金基体表面植入功能相,功能相应规则的等间距布置,其内表面质地圆滑且不得出现裂痕,其中填充致密材料形成过渡层;然后通过渐进式金属表面微纳改性技术(mimst),即辅以超声激励,采用再造工具接触基体材料的表面,在局部区域旋转改性工具并压缩材料表面,通过编程控制刀具运动轨迹,当穿过整个表面后,它将向下压方向移动到先前压缩过后的凹陷表面。这一过程一直持续到表面材料被压缩到预先定义的厚度;驱使材料产生剧烈的塑性流变,制备出一层具有特定纹理结构的金属基陶瓷或近陶瓷功能表面,即采用数控加工,辅以超声激励,致使材料表面自由能增加,诱导增强相与基体材料发生原位相变反应,形成金属基陶瓷表面或近陶瓷化功能表面;硬化表面的厚度可以通过改变作用的道次来改变(每道次的厚度保持在微米级),刀具逐渐压缩表面材料,从而产生高的静水压力。本工艺能实现材料隔热保温及隔音降噪一体化,形成织构化表面以改善摩擦方式,同时还够提高表层及亚表层的硬度,而硬化的程度可以通过改变图1中加工参数来改变,具体工艺参数如下:

21.δz——单层下压量

22.ω

t

——工具转速

[0023]vt

——工具进给线速度

[0024]rt

——工具半径

[0025]

δd——二次进给重叠率

[0026]

δ

t

——总下压量

[0027]np

——加工道次。

[0028]

实施例1

[0029]

一种隔热保温及隔音降噪一体化结构,其结构如图2所示,分为为表面织构化的隔热过渡层,具有保温、吸振、降噪功能的空隙与植入功能相,及起承载作用的金属基体。

[0030]

本实施例中,关于隔热保温功能,建立材料1模型,其整体模型为 120mm

×

120mm

×

20mm,加工表面等间距布置了64处圆孔,经数控加工处理后形成厚2mm的金属基sic陶瓷(或近陶瓷)功能表面;圆孔剩余区域设置为有高 0.5mm,半径为2mm的sio2气凝胶;其余基体部分为铝合金。上述结构形成整体结构,即隔热保温及隔音降噪一体化结构。为验证该材料1的隔热保温功能,分别设置了外部尺寸相同的材料2和材料3:

[0031]

材料2其整体模型为120mm

×

120mm

×

20mm,上层为厚2mm的金属基sic陶瓷(或近陶瓷)功能表面,下层为厚15mm的铝合金基体。

[0032]

材料3其整体模型为120mm

×

120mm

×

20mm,完全由铝合金一种材料构成。

[0033]

在功能表面侧壁面(外壁面)温度为230k,另一侧壁面(内壁面)为300k 空气对流,四周壁面为热绝缘工况下,经仿真计算得到材料1三维温度分布,在距外表面2mm保温用空隙处温度梯度变化明显减慢甚至趋于不变,直到约4mm 处时才由于保温效果较差的无孔区域对整体结构的温度梯度的影响,突变为和无空隙结构(材料2)接近的温度;其与材料2(无设置为气凝胶的空隙与未被压缩的植入功能相)及材料3(单独的铝合金基材)对比的温度变化曲线如图3所示,经仿真结果得出,该材料结构由于存在具有隔防热效果的过渡层及具有保温效果的植入功能相与空隙(设置为sio2气凝胶),内壁面温度相较材料3(单独的铝合金基材对照组)提升了7.683k;由于存在具有保温效果的空隙与植入功能相(设置为sio2气凝胶),内壁面温度较材料2(无设置气凝胶对照组)提升了0.367k。

[0034]

实施例2

[0035]

本实施例中关于隔音降噪功能,为验证空隙的降噪作用,建立材料4模型,结构如图4所示,其整体模型为120mm

×

120mm

×

20mm,上层为厚2mm的sic 陶瓷材料,下层为厚18mm的铝合金材料。在铝合金材料与sic陶瓷接触的面上,在其上等间距布置了64处圆孔,半径2mm,深0.5mm,上述材料构成整体结构。为验证该材料4的隔音降噪功能,设置了外部尺寸相同的材料5,材料5整体模型为120mm

×

120mm

×

20mm,上层为厚2mm的sic陶瓷材料,下层为厚18mm 的铝合金材料,相较于材料4,其内部未布置任何圆孔。

[0036]

在(待定)工况下,经仿真计算得到材料4和材料5的响度曲线对比图如图 5所示,经仿真结果得出,由于存在具有降噪作用的内部孔,材料4(内部有孔) 相较于材料5在飞机发动机振动频率(1050hz~1060hz)处,振幅由1.65e-08m 降低到了1.33e-08m,振幅降低了约19.4%。

[0037]

以上所述仅为本实用新型优选实施例,对于本领域的技术人员来说,可以根据以上的技术方案和构思,给出各种相应的改变和变形,而所有的这些改变和变形,都应该包括在本实用新型权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1