用于浓缩液体放射性废物的方法与流程

plant.proc.int.conf.global'97(jap.),v.2,p.1238-1243].该方法有以下缺点:其以半连续模式进行,底部溶液大量积累,这是由于当无法布置管状加热室时,必须提供大的加热面,通过“盘”壁和盘管有限传热,以及,当其是通过添加硝酸钠溶液的方式来重新启动时,必须每次都启动该工艺,以避免不受控制的浪涌。

6.这一工艺的改进是在up-2和up-3工厂使用的方法,其中使用甲醛代替甲酸[schneider j.,bretault ph.,masson m.,juvenelle a.,bosse e.,huel c.highly active liquid waste concentration using the formaldehyde denitration process in the french reprocessing plants.proc.intern.conf."global 2009"(paris,france,06-11.09.2009).cea,2009.paper 9343].此工艺不需要启动并确保硝酸更完全分解。然而,如检验所示,由于氧化亚氮的不可逆形成,此工艺伴随硝酸的部分损失,而原文中没有对所需气体净化的任何描述。

[0007]

最接近所要求保护的方法的方法是专利ru2596816(bull.25,2016)中描述的用于浓缩放射性废物的方法,该方法被用作原型。该方法包括在带有外部加热室的蒸发装置中连续蒸发提余液的整个过程中用甲醛对硝酸进行不完全分解,以及当以2摩尔甲醛与1摩尔随进料溶液进入的分解的硝酸的比例将甲醛水溶液进料至装置底部部分时,对底部溶液进行循环。

[0008]

然而,在这种方法中使用了相当浓缩的甲醛溶液(6.5摩尔/l,即两倍稀释的福尔马林),这无法确保放射性化学生产设施的防火和防爆安全。此外,已确定,高活性提余液的蒸发使底部溶液的酸度降低仅至3.8-4摩尔/l,没有氧化亚氮形成(总硝酸根离子高出1.7-2摩尔/l),处于硝酸钡结晶的边缘。

技术实现要素:

[0009]

所提出的发明要解决的技术问题是开发用于浓缩放射性废物的方法,该方法能够连续蒸发废物并分解含氮反应物,并且其旨在提高生产设施的防火和防爆安全性。

[0010]

由于还原混合物中的甲醛浓度急剧降低(最多至十分之一),并且可以使用没有甲醛的甲酸溶液连续进行该过程,所提出的用于浓缩放射性废物的方法的技术效果在于,在蒸发过程废物的连续过程中减少易燃和易爆反应物的使用。

[0011]

该技术效果通过用于浓缩由核电站的高度乏核燃料的提取后处理产生的液体放射性废物的方法实现,包括在连续蒸发溶液的过程中部分分解硝酸,包括还原剂的溶液进料至循环式蒸发器的底部部分,其中甲醛和甲酸的混合物被用作还原剂,并且其中进行该过程的同时老化蒸发器底部部分中的溶液,在使用甲醛和甲酸的混合物的过程开始后的3-5小时内,向其中进料甲醛和甲酸混合物的水溶液或甲酸溶液作为还原剂。

[0012]

老化时间为至少2小时。

[0013]

当开始该过程时,使用甲醛/甲酸混合物的溶液,最大甲醛含量为6.5摩尔/l,但不低于0.65摩尔/l,并且其缺失部分用甲酸替换,以2.2-2.7摩尔数量的甲酸代替1摩尔的甲醛。

[0014]

在raw蒸发的溶液中,就甲醛而言还原混合物的消耗量为约0.3摩尔每1摩尔硝酸。

[0015]

在适当考虑用包括还原剂的溶液稀释底部溶液下,蒸发度受到硝酸钡溶解度的限制,以底部溶液中硝酸残余浓度不低于2.5摩尔/l,并且硝酸根离子浓度不低于4摩尔/l,其

由来自提取后处理的高活性提余液中包含的硝酸和裂变产物盐生成。

[0016]

包括还原剂的溶液包含每1l溶液至少0.35kg数量的水。

[0017]

这些操作能够选择一种模式,其中,当蒸发具有给定浓度程度的模型高活性提余液时(底部溶液比体积不高于0.4m3/t的snf),不会形成硝酸钡沉淀,并且不会释放氧化亚氮。然而,在这种情况下,由于还原混合物中的甲醛浓度急剧降低(最多至十分之一),以及可以在没有甲醛的情况下连续进行该过程,该过程的防火和防爆安全性增加。

具体实施方式

[0018]

上述描述可由在以实验室规模设备蒸发模型溶液期间获得的实例支持,该设备的布局示于图1。该设备包括:1

–

初始溶液称量进料器、2

–

甲醛称量进料器、3

–

蒸发器、4

–

蒸汽发生器、5

–

冷凝器、6

–

用于接收底部溶液的称量罐、7

–

用于接收馏出物的缓冲罐、8和9

–

实验室可调自耦变压器、10

–

变压器、11

–

保险丝、12

–

压强计、13

–

用于控制加热蒸汽冷凝液排放的阀门、14

–

安全阀、15

–

吸收器、16

–

回流至吸收器的称量进料器、17

–

用于收集再生硝酸的罐、18

–

用于排放底部溶液的电磁阀、19

–

用于向环境排放蒸汽的阀、20

–

蒸发器的加热室、21

–

蒸发器的分离器。

[0019]

蒸发在平衡条件下进行,同时保持恒定的底部溶液水平,并且由于对蒸发器(3)的分离器(21)电加热而在无回流条件下进行。设备配备有自动控制系统。

[0020]

将包含2.6摩尔/l的hno3的初始溶液进料至循环管的底部部分,并将甲醛和/或甲酸的溶液进料至底部溶液表面之下,高于其控制的排出的水平。底部溶液的工作体积为160ml。

[0021]

设备可按如下运作:

[0022]

在蒸汽发生器(4)中达到所需压力之后,用“厚层”(具有假定的底部溶液平衡浓度的溶液)填满蒸发器(3)。在蒸发器(3)中的溶液沸腾之后,开始初始溶液和反应物的分批进料。使用称量进料器(1)和(2),将初始溶液和脱硝反应物进料至蒸发器(3)中的溶液表面下方。为了收集氮氧化物,使用称量进料器(16)将回流液体进料至吸收器(15)的顶部的螺旋堆积填料上。在填料下方将空气进料至吸收器。使用用于接收底部溶液的称量罐(6)测量底部溶液流率。使用电磁阀(18)保持预设的蒸发度。用自来水冷却冷凝器(5)和吸收器(15)。

[0023]

该过程以自动模式进行,并通过acs控制。过程中的所有数据都显示在操作员控制台上。在操作员控制台上设置了吸收器(15)所需的蒸发系数、反应物消耗系数/初始消耗比、回流液体消耗量。控制台上显示了当前反应物消耗量、蒸发器(3)中的溶液水平和密度、系统中的蒸汽压力和蒸汽发生器(4)的当前电功率的数据。测量蒸发器(3)中的溶液液位的过程是连续的,并且使用静压式密度计/液位计实时进行。为了保持蒸发器(3)中恒定的溶液水平,acs调整初始反应物和与其耦合的脱硝反应物的消耗量,并同时从预设的蒸发度出发,自动设置底部溶液消耗量。通过改变提供给蒸汽发生器的功率来调节总体设备生产率,所述功率通过使用实验室可调自耦变压器(9)手动设置。

[0024]

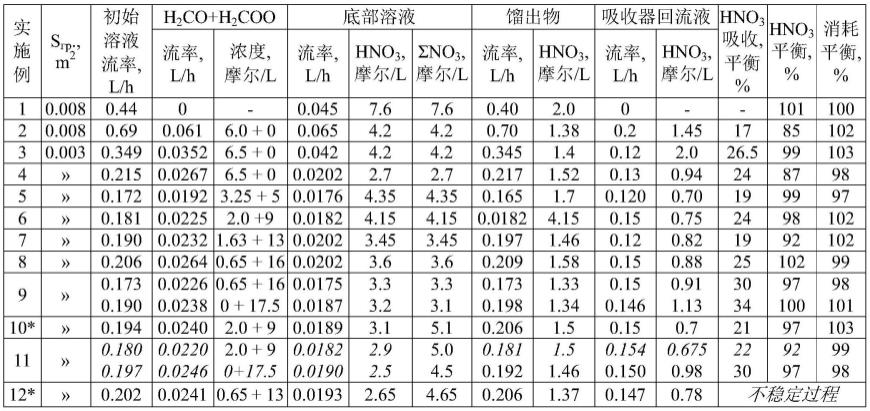

通过实施例说明了提出的方法。实施例中提到的测试结果已制成表格。

[0025]

实施例

[0026]

实施例1

[0027]

如上所述,在不向蒸发器中进料包含还原剂的溶液的情况下进行测试2.6摩尔/l

硝酸溶液的蒸发,底部溶液自然循环,其设有具有略小的表面积s

гр

=0.008m2(而不是根据标准中的0.01m2)的加热室,最小可能输出量为0.45l/h,直到循环停止。底部溶液在蒸发器底部老化3.5小时。底部溶液的平衡酸度为7.6摩尔/l,但硝酸钡溶解度限制其在4.8摩尔/l的水平。

[0028]

实施例2

[0029]

该过程根据原型在相同蒸发器中进行,输出量为0.66l/h,并将两倍稀释的福尔马林(6摩尔/l的甲醛)以与初始溶液0.085的体积比进料至蒸发器底部。如果进料未稀释的福尔马林或如果输出较低(偶发性溢流、部分甲醛逸出和/或底部溶液在其排出期间起泡、硝酸损失),则过程变得不稳定。适当考虑用包括还原剂的溶液稀释,将底部溶液老化约1.3小时。在测试的模式中,实现了脱硝效果,并且在连续模式中,得到了具有酸度为4.2摩尔/l的底部溶液,但由于部分形成未吸收的氧化亚氮,硝酸的总损失为约15%。

[0030]

实施例3

[0031]

该过程根据原型进行,在将加热室更换为具有加热面为s

гр

=0.003m2的非标准加热室后,在相同蒸发器中的输出为0.35l/h以及蒸发度为8,同时以0.1的相对流率进料包括6.5mol/l甲醛还原剂的溶液。适当考虑还原剂的稀释,将底部溶液老化约2.3小时。在蒸发/脱硝连续模式中,生产的底部溶液酸度为4.2摩尔/l,并且没有硝酸损失。

[0032]

实施例4

[0033]

在与实施例3类似的模式中,在相同蒸发器中的输出为0.22l/h,其中相同还原剂的相对流率为0.12以及蒸发度为~11(底部溶液老化3.5小时),底部溶液酸度达到2.7摩尔/l的hno3,损失为15%。

[0034]

实施例5

[0035]

该过程根据所要求保护的方法以类似于实施例4的模式进行,其中,用一半数量的甲酸随时间替代一半的甲醛;底部溶液老化约4小时。最终的底部溶液酸度达到4.35摩尔/l,硝酸完全平衡。

[0036]

实施例6

[0037]

该过程以类似于实施例5的模式进行;用两倍摩尔数量的甲酸替代70%的甲醛;底部溶液老化约4小时;最终的底部溶液酸度达到4.15摩尔/l,硝酸几乎完全平衡。

[0038]

实施例7

[0039]

该过程以类似于实施例6的模式进行,以2.75的比例用甲酸替代四分之三的甲醛;底部溶液老化约4小时;最终的底部溶液酸度达到3.45摩尔/l,不完全硝酸平衡等于92%。

[0040]

实施例8

[0041]

该过程以类似于实施例7的模式进行,以2.2:1的比例用甲酸替代90%的甲醛;底部溶液老化约4小时;最终的底部溶液酸度达到3.6摩尔/l,完全硝酸平衡等于102%。

[0042]

实施例9

[0043]

该过程以类似于实施例7的模式开始,并且在达到恒定状态之后,使用包括17.5摩尔/l的甲酸还原剂(一水合物)且没有甲醛掺和物的溶液以2.7:1的比例替代甲醛。在过程的第一阶段,在实验精度(~2-3%)的限制内重现实施例7的参数,并且在第二阶段,底部溶液酸度达到3.2摩尔/l,硝酸完全(100%)平衡。

[0044]

尝试使用未稀释的甲酸,结果导致过程不稳定(减弱和浪涌、起泡等)。

[0045]

实施例10

[0046]

该过程使用模拟由快堆snf后处理产生的高活性提余液的溶液进行,燃耗为100gw*天/t,该溶液具有以下组成:hno

3-2.65摩尔/l、fe-99mg/l、ni-188mg/l、la-9.2g/l和ba-200mg/l。开始时,在蒸发器底部放置包括10倍浓度的金属和4摩尔/l的hno3的“厚层”。这样做的同时,进料2摩尔/l甲醛+9摩尔/l甲酸的还原剂溶液,并且获得包括3.1摩尔/l的hno3的底部溶液,其不仅取决于还原剂的作用,还取决于上述物质的硝酸盐的盐析效应。几乎达到完全氮平衡(97%)。

[0047]

实施例11

[0048]

如实施例9,该过程以两个阶段进行,但使用高活性提余液模拟物溶液。该过程如实施例10中那样开始,即进料包括2摩尔/l甲醛+9摩尔/l甲酸的还原剂溶液,即通过进料包括还原剂的溶液,并继续进料17.5摩尔/l的甲酸。第一阶段模式重现得相当好;在第二阶段的过程中,硝酸的衰变达到2.5摩尔/l的浓度;在这种情况下未观察到氧化亚氮形成的迹象。在流量平衡为98%的背景下,第二阶段中的酸平衡为97%。

[0049]

实施例12

[0050]

该过程用高活性提余液模拟物溶液进行。还原剂包括0.65摩尔/l的甲醛+13摩尔/l的甲酸,并且产生2.65摩尔/l的hno3的底部溶液。使用这种深度再生,该过程不稳定(减弱、浪涌、液位不稳定等),并且氮平衡为86%。

[0051]

表—具有脱硝的haw模拟物的连续蒸发的实例(初始溶液包括2.6摩尔/l的hno3),

[0052][0053]

*-用haw模拟物的实验;模拟物组成在实施例10中给出。

[0054]

工业实用性

[0055]

如上述实施例所示,在蒸发由nps snf后处理产生的haw的过程中,通过实施两段式过程实现了最佳结果,其中,在其开始时,在技术性停止后,首先将进料(haw)和甲醛(以福尔马林形式)与甲酸混合物的水溶液同时给料到模型或储存的底部溶液,并在达到恒定模式后,使用甲酸溶液,根据启动和试运行期间的特定设备情况,在要求的限度内选择反应物浓度。这使得底部溶液中的硝酸浓度能够达到3.5摩尔/l或更低的水平,底部溶液比体积为0.4m3/t的snf,燃耗为100gw*天/t或更高,避免了可能会阻碍有效的气体净化的硝酸钡的结晶和大量氧化亚氮的形成。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1