一种魔芋葡甘聚糖保鲜薄膜的制备方法

1.本发明属于魔芋保鲜薄膜材料技术领域,更具体地说,本发明涉及一种魔芋葡甘聚糖保鲜薄膜的制备方法。

背景技术:

2.魔芋葡甘聚糖是一种天然的高分子可溶性膳食纤维,是所有膳食纤维中的优品。研究表明,魔芋葡甘聚糖可以降低胆固醇、预防高血压、高血脂。同时魔芋葡甘聚糖还具有水溶性、稳定性、增稠性、成膜性、凝胶性等多种特性。由于魔芋葡甘聚糖具有上述几种特性,在食品工业中魔芋葡甘聚糖可作为保水剂、稳定剂、增稠剂、成膜剂、凝胶剂等使用。由于魔芋葡甘聚糖主要来源于魔芋加工,生产量大,生产成本低廉,因此将魔芋葡甘聚糖运用与食品保鲜中还可以显著降低保鲜成本。

3.但是由于魔芋葡甘聚糖具有很高的水溶性和透氧性,保鲜膜中魔芋葡甘聚糖含量增多后,不仅导致制得的保鲜膜极易遇水溶解,同时保鲜膜还会吸附空气中的水分,外界的氧气也会透过保鲜膜到达食品表面,这样就达不到食品保鲜的目的。并且一旦魔芋葡甘聚糖含量增多后,保鲜膜的强度和韧性便会下降,因而导致保鲜膜的产品质量达不到缠绕包裹食品的要求。但是魔芋葡甘聚糖含量增多后,就可以减少其他聚合物组分的使用量,从而制得的保鲜膜具有更高的降解性能。因此,如何在保鲜膜中增加魔芋葡甘聚糖含量的情况下,确保制得保鲜膜的保鲜质量就成为一个亟待解决的问题。

技术实现要素:

4.本发明的一个目的是解决至少上述问题和/或缺陷,并提供至少后面将说明的优点。

5.为了实现根据本发明的这些目的和其它优点,提供了一种魔芋葡甘聚糖保鲜薄膜的制备方法,包括以下步骤:

6.步骤一、称取50~120g魔芋精粉,用体积分数为70%的酒精对魔芋精粉进行冲洗、烘干,然后将烘干的魔芋精粉溶于1800ml无水乙醇中,搅拌得到悬浊液;

7.步骤二、向悬浊液中加入5g蔗糖酯,且分两次加入,每次加入蔗糖酯后,先缓慢搅拌悬浊液,再对搅拌后的悬浊液进行离心,经过两次离心后,分离出上清液;

8.步骤三、称取20~40g纳米al2o3粉末和6~18g改性纳米sio2粉末,先将纳米al2o3粉末加入至600ml的蒸馏水中,振荡得到悬浮液;然后向悬浮液中加入改性纳米sio2粉末,得到混合悬浮液;使用超声分散仪对混合悬浮液进行超声分散,分散时间设置在30min以上,得到混合添加液;

9.步骤四、将步骤三得到的混合添加液和步骤二的上清液进行混合,然后再向其中加入5~8g壳聚糖,搅拌得到的混合溶液,再进行超声振荡,以去除溶于溶液中的气体,从而得到涂膜粗液;对涂膜粗液进行加热浓缩,制得涂膜液;

10.步骤五、称取8~11g羧甲基纤维素,7~13g邻苯二甲酸酯,1~3g海藻酸钠,将三种

物质溶解在蒸馏水中,加热至75~80℃,搅拌完全溶解后得到表层膜液;对表层膜液进行加热浓缩,然后倒入至双螺杆挤出机中,进行挤出吹塑,得到表层膜,表层膜的厚度为0.02~0.04mm;

11.步骤六、使用涂膜设备将步骤四得到的涂膜液涂覆在玻璃板表面,涂膜厚度为0.06~0.08mm,在玻璃板表面形成一层底膜;然后使用氯丁胶和硅烷偶联剂将步骤五得到的表层膜粘结在底膜表面,在60~80℃下对两层膜进行烘干处理,烘干时间为24~28h;进行裁切后,便制得魔芋葡甘聚糖保鲜膜。

12.优选的是,其中,所述步骤三中的改性纳米sio2粉末的改性方法为:

13.步骤s31、称取12~18份的sio2粉末,使用高能球磨机将sio2粉末研磨为0.1~0.8微米粒径的纳米粉末;将制得的纳米sio2粉末放入300~400份的去离子水中,搅拌3h后,再向其中倒入0.01mol/l的稀盐酸,调节ph值至4,然后再搅拌2h;向其中加入naoh粉末,调节溶液ph至10,然后倒入6~17份的硅烷偶联剂kh

‑

550,混合搅拌4h后,使用高速剪切分散机对混合溶液进行高速分散,高速剪切分散机的转速设定为3600rpm,剪切分散时间为75~90min;

14.步骤s32、将步骤s31中高速剪切后的纳米sio2溶液进行加热,蒸发完其中的水分,得到纳米sio2固体颗粒,使用混炼机对纳米sio2固体颗粒进行高温混炼,然后挤出;

15.步骤s33、将混炼挤出后的纳米sio2固体颗粒充分粉碎,然后加入1200~1600份的无水乙醇中,搅拌2h后静置;向无水乙醇和纳米sio2固体颗粒的混合溶液中加入1~4份的硅烷偶联剂kh

‑

550,超声振荡8h,再次烘干浓缩,使乙醇蒸发完全;

16.步骤s34、使用球磨机对浓缩后的纳米sio2固体进行研磨粉碎,便制得改性纳米sio2粉末。

17.优选的是,其中,所述步骤二对悬浊液的离心速度为8000~12000r/min。

18.优选的是,其中,所述步骤六使用的硅烷偶联剂为四乙氧基硅烷、硅烷偶联剂kh792或硅烷偶联剂dl602中的一种。

19.优选的是,其中,所述步骤六中使用硅烷偶联剂前,先将硅烷偶联剂溶于体积分数为60%的乙醇中,对硅烷偶联剂进行水解改性。

20.优选的是,其中,为防止粘接时底膜与表层膜之间产生气泡,使用tec半导体加热片对玻璃板进行加热,以去除底膜中的气体,然后再使用氯丁胶和硅烷偶联剂将表层膜粘接在底膜表面。

21.优选的是,其中,所述氯丁胶和硅烷偶联剂的质量比为1∶3。

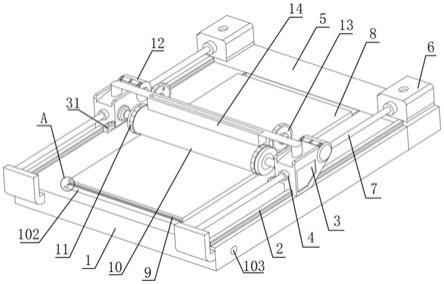

22.优选的是,其中,所述步骤六中使用的涂膜设备的结构包括:

23.底座,其上设置有两个平行排布的导轨,所述导轨上分别滑动设置有滑座,所述滑座中固定设置有滚珠丝母;

24.电机座,其设置在所述底座的一侧,且所述电机座上固定安装有两个步进电机;所述步进电机的电机轴固定连接有滚珠丝杆,所述滚珠丝母套设在滚珠丝杆上;

25.玻璃板,其滑动设置在两个导轨之间,所述玻璃板内设置有tec半导体加热片,玻璃板上方设置有涂膜辊;所述涂膜辊两端分别与滑座转动连接,涂膜辊的两端固定设置有环形齿轮;

26.驱动电机,其安装在所述滑座上,所述驱动电机的电机轴上固定安装有传动齿轮,

所述传动齿轮与环形齿轮相啮合;

27.储液槽,其设置在所述涂膜辊的上方,所述储液槽两端与滑座为固定连接;所述储液槽中设置有出液狭孔,所述出液狭孔位于涂膜辊的正上方。

28.优选的是,其中,所述底座上设置有两个燕尾槽,所述玻璃板底部设置有两个与燕尾槽相适配的滑块,所述玻璃板的滑块滑动设置在燕尾槽中;

29.所述涂膜设备的结构还包括:

30.刮刀,其设置在两个滑座之间,所述刮刀两端设置有安装孔,所述安装孔中活动穿设有调节螺杆;

31.所述滑座上设置有固定圈,所述固定圈位于安装孔下方,所述调节螺杆与固定圈为螺纹连接;

32.调节弹簧,其套设在所述调节螺杆上,所述调节弹簧两端分别与固定圈和安装孔的外围固定相接;

33.刻度尺,其设置在所述滑座靠近刮刀处,所述刮刀设置有贴近刻度尺的标记尺,所述刻度尺上标有用于显示刮刀刀刃距玻璃板的距离。

34.优选的是,其中,所述底座上设置有两个收集槽,所述收集槽分别位于玻璃板的两侧,所述底座一侧还设置有与收集槽连通的排液孔,所述收集槽靠近排液孔一端的高度低于远离排液孔一端的高度。

35.本发明至少包括以下有益效果:

36.(1)、本发明提供的魔芋葡甘聚糖保鲜薄膜的制备方法使用魔芋精粉为主要原料,解决了魔芋葡甘聚糖含量增加后,制得的保鲜薄膜品质下降的问题。本发明通过将魔芋精粉、无水乙醇上清液与由纳米al2o3粉末和改性纳米sio2粉末配置的悬浮液进行混合,并先后加入后蔗糖酯和壳聚糖,分别用于增加魔芋精粉的溶解量以及使魔芋精粉发生溶胀,使得魔芋精粉与纳米al2o3粉末和改性纳米sio2粉末制得的悬浮液充分混合,提高了底膜成膜的均一性和透明度;同时,纳米al2o3粉末和改性纳米sio2粉末的添加,提高了底膜的韧性和强度,降低底膜水蒸气透过量和透氧量;

37.(2)、本发明在制备了底膜的基础上,还使用羧甲基纤维素,邻苯二甲酸酯,海藻酸钠为原材料制备了表层膜,并将表层膜通过粘接在底膜表面,从而得到底膜

‑

表层膜的双层膜结构,提高了保鲜薄膜的韧性,使保鲜薄膜的弯曲折叠幅度复合要求,使得保鲜薄膜对食品有最佳的保鲜效果;

38.(3)、本发明使用的改性纳米sio2粉末是对纳米sio2粉末采用两次硅烷偶联剂分别在去离子水和无水乙醇中进行分散,并且在两次分散之间采用了高温混炼,使得纳米sio2粉末的均一性更好,避免纳米sio2粉末团聚,使得改性纳米sio2粉末、纳米al2o3粉末在悬浮液中的混合更为均匀,从而使制得的底膜中有更低的水蒸气透过量和透氧量;

39.(4)、为了实现底膜的涂膜工艺,本发明还提供了涂膜设备,用于将涂膜液涂膜在玻璃板表面形成底膜;同时,底膜涂膜完成之后可在涂膜设备上进行表层膜的粘接操作,实现了从底膜涂膜到表层膜粘接操作的高效快捷性。使用本发明提供的涂膜设备进行底膜涂膜,使底膜的涂膜厚度均匀,涂膜过程稳定性好,涂膜质量高;在涂膜设备中还设置了tec半导体加热片,用于对底膜进行加热,可以有效防止底膜与表层膜之间产生气泡。

40.本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本

发明的研究和实践而为本领域的技术人员所理解。

附图说明:

41.图1为本发明提供的涂膜设备结构示意图;

42.图2为图1中a处放大视图;

43.图3为本发明提供的涂膜设备刮刀结构示意图;

44.图4为使用扫描电子显微镜在7000倍放大倍数下得到底膜a1表面的放大图像;

45.图5为使用扫描电子显微镜在4000倍放大倍数下得到底膜a1断面的放大图像。

具体实施方式:

46.下面结合附图对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

47.应当理解,本文所使用的诸如“具有”、“包含”以及“包括”术语并不排除一个或多个其它元件或其组合的存在或添加。

48.需要说明的是,在本发明的描述中,术语指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,并不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

49.在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接,可以是机械连接,也可以是电连接,可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通,对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

50.此外,在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

51.本发明的一种魔芋葡甘聚糖保鲜薄膜的制备方法,包括以下步骤:

52.步骤一、称取50~120g魔芋精粉,用体积分数为70%的酒精对魔芋精粉进行冲洗、烘干,然后将烘干的魔芋精粉溶于1800ml无水乙醇中,搅拌得到悬浊液;

53.步骤二、向悬浊液中加入5g蔗糖酯,且分两次加入,每次加入蔗糖酯后,先缓慢搅拌悬浊液,再对搅拌后的悬浊液进行离心,经过两次离心后,分离出上清液;

54.步骤三、称取20~40g纳米al2o3粉末和6~18g改性纳米sio2粉末,先将纳米al2o3粉末加入至600ml的蒸馏水中,振荡得到悬浮液;然后向悬浮液中加入改性纳米sio2粉末,得到混合悬浮液;使用超声分散仪对混合悬浮液进行超声分散,分散时间设置在30min以上,得到混合添加液;

55.步骤四、将步骤三得到的混合添加液和步骤二的上清液进行混合,然后再向其中加入5~8g壳聚糖,搅拌得到的混合溶液,再进行超声振荡,以去除溶于溶液中的气体,从而

得到涂膜粗液;对涂膜粗液进行加热浓缩,制得涂膜液;

56.步骤五、称取8~11g羧甲基纤维素,7~13g邻苯二甲酸酯,1~3g海藻酸钠,将三种物质溶解在蒸馏水中,加热至75~80℃,搅拌完全溶解后得到表层膜液;对表层膜液进行加热浓缩,然后倒入至双螺杆挤出机中,进行挤出吹塑,得到表层膜,表层膜的厚度为0.02~0.04mm;

57.步骤六、使用涂膜设备将步骤四得到的涂膜液涂覆在玻璃板表面,涂膜厚度为0.06~0.08mm,在玻璃板表面形成一层底膜;然后使用氯丁胶和硅烷偶联剂将步骤五得到的表层膜粘结在底膜表面,在60~80℃下对两层膜进行烘干处理,烘干时间为24~28h;进行裁切后,便制得魔芋葡甘聚糖保鲜膜。

58.在上述技术方案中,所述步骤三中的改性纳米sio2粉末的改性方法为:

59.步骤s31、称取12~18份的sio2粉末,使用高能球磨机将sio2粉末研磨为0.1~0.8微米粒径的纳米粉末;将制得的纳米sio2粉末放入300~400份的去离子水中,搅拌3h后,再向其中倒入0.01mol/l的稀盐酸,调节ph值至4,然后再搅拌2h;向其中加入naoh粉末,调节溶液ph至10,然后倒入6~17份的硅烷偶联剂kh

‑

550,混合搅拌4h后,使用高速剪切分散机对混合溶液进行高速分散,高速剪切分散机的转速设定为3600rpm,剪切分散时间为75~90min;

60.步骤s32、将步骤s31中高速剪切后的纳米sio2溶液进行加热,蒸发完其中的水分,得到纳米sio2固体颗粒,使用混炼机对纳米sio2固体颗粒进行高温混炼,然后挤出;

61.步骤s33、将混炼挤出后的纳米sio2固体颗粒充分粉碎,然后加入1200~1600份的无水乙醇中,搅拌2h后静置;向无水乙醇和纳米sio2固体颗粒的混合溶液中加入1~4份的硅烷偶联剂kh

‑

550,超声振荡8h,再次烘干浓缩,使乙醇蒸发完全;

62.步骤s34、使用球磨机对浓缩后的纳米sio2固体进行研磨粉碎,便制得改性纳米sio2粉末。

63.在上述技术方案中,所述步骤二对悬浊液的离心速度为8000~12000r/min。

64.在上述技术方案中,所述步骤六使用的硅烷偶联剂为四乙氧基硅烷、硅烷偶联剂kh792或硅烷偶联剂dl602中的一种。

65.在上述技术方案中,所述步骤六中使用硅烷偶联剂前,先将硅烷偶联剂溶于体积分数为60%的乙醇中,对硅烷偶联剂进行水解改性。

66.在上述技术方案中,为防止粘接时底膜与表层膜之间产生气泡,使用tec半导体加热片对玻璃板进行加热,以去除底膜中的气体,然后再使用氯丁胶和硅烷偶联剂将表层膜粘接在底膜表面。

67.在上述技术方案中,所述氯丁胶和硅烷偶联剂的质量比为1∶3。

68.在上述技术方案中,如图1

‑

3所示,所述步骤六中使用的涂膜设备的结构包括:

69.底座1,其上设置有两个平行排布的导轨2,所述导轨2上分别滑动设置有滑座3,所述滑座3中固定设置有滚珠丝母4;

70.电机座5,其设置在所述底座1的一侧,且所述电机座5上固定安装有两个步进电机6;所述步进电机6的电机轴固定连接有滚珠丝杆7,所述滚珠丝母4套设在滚珠丝杆7上;

71.玻璃板8,其滑动设置在两个导轨2之间,所述玻璃板8内设置有tec半导体加热片9,玻璃板8上方设置有涂膜辊10;所述涂膜辊10两端分别与滑座3转动连接,涂膜辊10的两

端固定设置有环形齿轮11;

72.驱动电机12,其安装在所述滑座3上,所述驱动电机12的电机轴上固定安装有传动齿轮13,所述传动齿轮13与环形齿轮11相啮合;

73.储液槽14,其设置在所述涂膜辊10的上方,所述储液槽14两端与滑座3为固定连接;所述储液槽14中设置有出液狭孔,所述出液狭孔位于涂膜辊10的正上方。

74.工作原理:涂膜液制备好后,将涂膜液倒入储液槽14中,同时启动两个步进电机6和两个驱动电机12,步进电机6通过驱动滚珠丝杆7转动,使得滑座3沿滚珠丝杆7和导轨2运动,涂膜辊10在玻璃板8上方运动,图中1所示的涂膜设备中,滑座3和涂膜辊10的运动方向为由远离步进电机6向靠近步进电机6的方向运动;驱动电机12驱动传动齿轮13转动,从而使涂膜辊10转动;储液槽14中的涂膜液通过出液狭孔进入涂膜辊10表面,涂膜辊10在转动和随滑座3运动的过程中将涂膜液涂覆在玻璃板8表面,从而在玻璃板8表面形成一层底膜;tec半导体加热片9用于对玻璃板8进行加热,从而去除底膜中的气体,防止粘接的表层膜与底膜之间形成气泡,影响保鲜薄膜的成膜质量。

75.在上述技术方案中,所述底座1上设置有两个燕尾槽101,所述玻璃板8底部设置有两个与燕尾槽101相适配的滑块81,所述玻璃板8的滑块81滑动设置在燕尾槽101中;在底膜涂覆完成后,可将玻璃板8沿燕尾槽101拉动一段距离,以便下一步进行表层膜的粘接。

76.所述涂膜设备的结构还包括:

77.刮刀15,其设置在两个滑座3之间,所述刮刀15两端设置有安装孔151,所述安装孔151中活动穿设有调节螺杆16;

78.所述滑座3上设置有固定圈31,所述固定圈31位于安装孔151下方,所述调节螺杆16与固定圈31为螺纹连接;

79.调节弹簧17,其套设在所述调节螺杆16上,所述调节弹簧17两端分别与固定圈31和安装孔151的外围固定相接;

80.刻度尺,其设置在所述滑座3靠近刮刀15处,所述刮刀15设置有贴近刻度尺的标记尺,所述刻度尺上标有用于显示刮刀15刀刃距玻璃板8的距离。刮刀15用于刮除底膜表面多余的涂膜液,使得底膜厚度达到设定要求;同时刮刀15刀刃与玻璃板8之间的距离可以通过拧动调节螺杆16进行调节,以满足不同厚度底膜的涂覆要求;在向下拧动调节螺杆15时,调节弹簧17具有缓冲保护作用,确保刮刀15刀刃缓慢稳定下降,避免刮刀15刀刃与玻璃板8表面发生碰撞;在向上拧动调节螺杆15时,调节弹簧17为调节螺杆16提供一定的回复力,同时将刮刀15向上拉动,增大刮刀15刀刃与玻璃板8之间的距离。在调节刮刀15刀刃与玻璃板8的距离时,观察标记尺对应刻度尺上的刻度示数,从而可以知道刮刀15刀刃与玻璃板8表面的大致距离,具体的距离可以通过千分尺进行测量。

81.在上述技术方案中,所述底座1上设置有两个收集槽102,所述收集槽102分别位于玻璃板8的两侧,所述底座1一侧还设置有与收集槽102连通的排液孔103,所述收集槽102靠近排液孔103一端的高度低于远离排液孔103一端的高度。收集槽102用于收集被刮刀15刮掉的涂膜液,同时收集槽102为倾斜设置,便于涂膜液通过排液孔103流出。

82.实施例1:

83.步骤一、称取50g魔芋精粉,用体积分数为70%的酒精对魔芋精粉进行冲洗、烘干,然后将烘干的魔芋精粉溶于1800ml无水乙醇中,搅拌得到悬浊液;

84.步骤二、向悬浊液中加入5g蔗糖酯,且分两次加入,每次加入蔗糖酯后,先缓慢搅拌悬浊液,再对搅拌后的悬浊液进行离心,经过两次离心后,分离出上清液;

85.步骤三、称取20g纳米al2o3粉末和6g改性纳米sio2粉末,先将纳米al2o3粉末加入至600ml的蒸馏水中,振荡得到悬浮液;然后向悬浮液中加入改性纳米sio2粉末,得到混合悬浮液;使用超声分散仪对混合悬浮液进行超声分散,分散时间设置在38min,得到混合添加液;

86.步骤四、将步骤三得到的混合添加液和步骤二的上清液进行混合,然后再向其中加入5g壳聚糖,搅拌得到的混合溶液,再进行超声振荡,以去除溶于溶液中的气体,从而得到涂膜粗液;对涂膜粗液进行加热浓缩,制得涂膜液;

87.步骤五、称取8g羧甲基纤维素,7g邻苯二甲酸酯,1g海藻酸钠,将三种物质溶解在蒸馏水中,加热至75℃,搅拌完全溶解后得到表层膜液;对表层膜液进行加热浓缩,然后倒入至双螺杆挤出机中,进行挤出吹塑,得到表层膜,表层膜的厚度为0.02mm;

88.步骤六、使用涂膜设备将步骤四得到的涂膜液涂覆在玻璃板表面,涂膜厚度为0.06mm,在玻璃板表面形成一层底膜;然后使用氯丁胶和四乙氧基硅烷将步骤五得到的表层膜粘结在底膜表面,在60℃下对两层膜进行烘干处理,烘干时间为24h;进行裁切后,便制得魔芋葡甘聚糖保鲜膜。

89.其中,步骤三中改性纳米sio2粉末的制备方法为:

90.步骤s31、称取12g的sio2粉末,使用高能球磨机将sio2粉末研磨为0.3微米粒径的纳米粉末;将制得的纳米sio2粉末放入300g的去离子水中,搅拌3h后,再向其中倒入0.01mol/l的稀盐酸,调节ph值至4,然后再搅拌2h;向其中加入naoh粉末,调节溶液ph至10,然后倒入6g硅烷偶联剂kh

‑

550,混合搅拌4h后,使用高速剪切分散机对混合溶液进行高速分散,高速剪切分散机的转速设定为3600rpm,剪切分散时间为75min;

91.步骤s32、将步骤s31中高速剪切后的纳米sio2溶液进行加热,蒸发完其中的水分,得到纳米sio2固体颗粒,使用混炼机对纳米sio2固体颗粒进行高温混炼,然后挤出;

92.步骤s33、将混炼挤出后的纳米sio2固体颗粒充分粉碎,然后加入1200g无水乙醇中,搅拌2h后静置;向无水乙醇和纳米sio2固体颗粒的混合溶液中加入1g的硅烷偶联剂kh

‑

550,超声振荡8h,再次烘干浓缩,使乙醇蒸发完全;

93.步骤s34、使用球磨机对浓缩后的纳米sio2固体进行研磨粉碎,便制得改性纳米sio2粉末。

94.实施例2:

95.步骤一、称取80g魔芋精粉,用体积分数为70%的酒精对魔芋精粉进行冲洗、烘干,然后将烘干的魔芋精粉溶于1800ml无水乙醇中,搅拌得到悬浊液;

96.步骤二、向悬浊液中加入5g蔗糖酯,且分两次加入,每次加入蔗糖酯后,先缓慢搅拌悬浊液,再对搅拌后的悬浊液进行离心,经过两次离心后,分离出上清液;

97.步骤三、称取28g纳米al2o3粉末和12g改性纳米sio2粉末,先将纳米al2o3粉末加入至600ml的蒸馏水中,振荡得到悬浮液;然后向悬浮液中加入改性纳米sio2粉末,得到混合悬浮液;使用超声分散仪对混合悬浮液进行超声分散,分散时间设置在45min以上,得到混合添加液;

98.步骤四、将步骤三得到的混合添加液和步骤二的上清液进行混合,然后再向其中

加入6g壳聚糖,搅拌得到的混合溶液,再进行超声振荡,以去除溶于溶液中的气体,从而得到涂膜粗液;对涂膜粗液进行加热浓缩,制得涂膜液;

99.步骤五、称取9g羧甲基纤维素,13g邻苯二甲酸酯,3g海藻酸钠,将三种物质溶解在蒸馏水中,加热至80℃,搅拌完全溶解后得到表层膜液;对表层膜液进行加热浓缩,然后倒入至双螺杆挤出机中,进行挤出吹塑,得到表层膜,表层膜的厚度为0.03mm;

100.步骤六、使用涂膜设备将步骤四得到的涂膜液涂覆在玻璃板表面,涂膜厚度为0.06mm,在玻璃板表面形成一层底膜;然后使用氯丁胶和硅烷偶联剂将步骤五得到的表层膜粘结在底膜表面,在70℃下对两层膜进行烘干处理,烘干时间为25h;进行裁切后,便制得魔芋葡甘聚糖保鲜膜。

101.其中,步骤三中改性纳米sio2粉末的制备方法为:

102.步骤s31、称取16g的sio2粉末,使用高能球磨机将sio2粉末研磨为0.3微米粒径的纳米粉末;将制得的纳米sio2粉末放入360g的去离子水中,搅拌3h后,再向其中倒入0.01mol/l的稀盐酸,调节ph值至4,然后再搅拌2h;向其中加入naoh粉末,调节溶液ph至10,然后倒入10g的硅烷偶联剂kh

‑

550,混合搅拌4h后,使用高速剪切分散机对混合溶液进行高速分散,高速剪切分散机的转速设定为3600rpm,剪切分散时间为80min;

103.步骤s32、将步骤s31中高速剪切后的纳米sio2溶液进行加热,蒸发完其中的水分,得到纳米sio2固体颗粒,使用混炼机对纳米sio2固体颗粒进行高温混炼,然后挤出;

104.步骤s33、将混炼挤出后的纳米sio2固体颗粒充分粉碎,然后加入1300g的无水乙醇中,搅拌2h后静置;向无水乙醇和纳米sio2固体颗粒的混合溶液中加入3g的硅烷偶联剂kh

‑

550,超声振荡8h,再次烘干浓缩,使乙醇蒸发完全;

105.步骤s34、使用球磨机对浓缩后的纳米sio2固体进行研磨粉碎,便制得改性纳米sio2粉末。

106.实施例3:

107.步骤一、称取100g魔芋精粉,用体积分数为70%的酒精对魔芋精粉进行冲洗、烘干,然后将烘干的魔芋精粉溶于1800ml无水乙醇中,搅拌得到悬浊液;

108.步骤二、向悬浊液中加入5g蔗糖酯,且分两次加入,每次加入蔗糖酯后,先缓慢搅拌悬浊液,再对搅拌后的悬浊液进行离心,经过两次离心后,分离出上清液;

109.步骤三、称取40g纳米al2o3粉末和18g改性纳米sio2粉末,先将纳米al2o3粉末加入至600ml的蒸馏水中,振荡得到悬浮液;然后向悬浮液中加入改性纳米sio2粉末,得到混合悬浮液;使用超声分散仪对混合悬浮液进行超声分散,分散时间设置在60min,得到混合添加液;

110.步骤四、将步骤三得到的混合添加液和步骤二的上清液进行混合,然后再向其中加入8g壳聚糖,搅拌得到的混合溶液,再进行超声振荡,以去除溶于溶液中的气体,从而得到涂膜粗液;对涂膜粗液进行加热浓缩,制得涂膜液;

111.步骤五、称取11g羧甲基纤维素,13g邻苯二甲酸酯,3g海藻酸钠,将三种物质溶解在蒸馏水中,加热至80℃,搅拌完全溶解后得到表层膜液;对表层膜液进行加热浓缩,然后倒入至双螺杆挤出机中,进行挤出吹塑,得到表层膜,表层膜的厚度为0.04mm;

112.步骤六、使用涂膜设备将步骤四得到的涂膜液涂覆在玻璃板表面,涂膜厚度为0.06mm,在玻璃板表面形成一层底膜;然后使用氯丁胶和硅烷偶联剂将步骤五得到的表层

膜粘结在底膜表面,在80℃下对两层膜进行烘干处理,烘干时间为28h;进行裁切后,便制得魔芋葡甘聚糖保鲜膜。

113.其中,步骤三中改性纳米sio2粉末的制备方法为:

114.步骤s31、称取18g的sio2粉末,使用高能球磨机将sio2粉末研磨为0.8微米粒径的纳米粉末;将制得的纳米sio2粉末放入400g的去离子水中,搅拌3h后,再向其中倒入0.01mol/l的稀盐酸,调节ph值至4,然后再搅拌2h;向其中加入naoh粉末,调节溶液ph至10,然后倒入17g的硅烷偶联剂kh

‑

550,混合搅拌4h后,使用高速剪切分散机对混合溶液进行高速分散,高速剪切分散机的转速设定为3600rpm,剪切分散时间为90min;

115.步骤s32、将步骤s31中高速剪切后的纳米sio2溶液进行加热,蒸发完其中的水分,得到纳米sio2固体颗粒,使用混炼机对纳米sio2固体颗粒进行高温混炼,然后挤出;

116.步骤s33、将混炼挤出后的纳米sio2固体颗粒充分粉碎,然后加入1500g无水乙醇中,搅拌2h后静置;向无水乙醇和纳米sio2固体颗粒的混合溶液中加入4g的硅烷偶联剂kh

‑

550,超声振荡8h,再次烘干浓缩,使乙醇蒸发完全;

117.步骤s34、使用球磨机对浓缩后的纳米sio2固体进行研磨粉碎,便制得改性纳米sio2粉末。

118.对比例1:

119.步骤一、称取50g魔芋精粉,用体积分数为70%的酒精对魔芋精粉进行冲洗、烘干,然后将烘干的魔芋精粉溶于1800ml无水乙醇中,搅拌得到悬浊液;

120.步骤二、向悬浊液中加入5g蔗糖酯,且分两次加入,每次加入蔗糖酯后,先缓慢搅拌悬浊液,再对搅拌后的悬浊液进行离心,经过两次离心后,分离出上清液;

121.步骤三、称取20g纳米al2o3粉末,将纳米al2o3粉末加入至600ml的蒸馏水中,振荡得到悬浮液;使用超声分散仪对悬浮液进行超声分散,分散时间设置在38min,得到混合添加液;

122.步骤四、将步骤三得到的混合添加液和步骤二的上清液进行混合,然后再向其中加入5g壳聚糖,搅拌得到的混合溶液,再进行超声振荡,以去除溶于溶液中的气体,从而得到涂膜粗液;对涂膜粗液进行加热浓缩,制得涂膜液;

123.步骤五、称取8g羧甲基纤维素,7g邻苯二甲酸酯,1g海藻酸钠,将三种物质溶解在蒸馏水中,加热至75℃,搅拌完全溶解后得到表层膜液;对表层膜液进行加热浓缩,然后倒入至双螺杆挤出机中,进行挤出吹塑,得到表层膜,表层膜的厚度为0.02mm;

124.步骤六、使用涂膜设备将步骤四得到的涂膜液涂覆在玻璃板表面,涂膜厚度为0.06mm,在玻璃板表面形成一层底膜;然后使用氯丁胶和四乙氧基硅烷将步骤五得到的表层膜粘结在底膜表面,在60℃下对两层膜进行烘干处理,烘干时间为24h;进行裁切后,便制得魔芋葡甘聚糖保鲜膜。

125.对比例2:

126.步骤一、称取50g魔芋精粉,用体积分数为70%的酒精对魔芋精粉进行冲洗、烘干,然后将烘干的魔芋精粉溶于1800ml无水乙醇中,搅拌得到悬浊液;

127.步骤二、向悬浊液中加入5g蔗糖酯,且分两次加入,每次加入蔗糖酯后,先缓慢搅拌悬浊液,再对搅拌后的悬浊液进行离心,经过两次离心后,分离出上清液;

128.步骤三、向步骤二得到的上清液中加入5g壳聚糖,搅拌得到的混合溶液,再进行超

声振荡,以去除溶于溶液中的气体,从而得到涂膜粗液;对涂膜粗液进行加热浓缩,制得涂膜液;

129.步骤四、称取8g羧甲基纤维素,7g邻苯二甲酸酯,1g海藻酸钠,将三种物质溶解在蒸馏水中,加热至75℃,搅拌完全溶解后得到表层膜液;对表层膜液进行加热浓缩,然后倒入至双螺杆挤出机中,进行挤出吹塑,得到表层膜,表层膜的厚度为0.02mm;

130.步骤五、使用涂膜设备将步骤三得到的涂膜液涂覆在玻璃板表面,涂膜厚度为0.06mm,在玻璃板表面形成一层底膜;然后使用氯丁胶和四乙氧基硅烷将步骤四得到的表层膜粘结在底膜表面,在60℃下对两层膜进行烘干处理,烘干时间为24h;进行裁切后,便制得魔芋葡甘聚糖保鲜膜。

131.记实施例1制得的底膜为底膜a1,制得的保鲜薄膜为薄膜a1;记实施例2制得的底膜为底膜a2,制得的薄膜为薄膜a2;记实施例3制得的底膜为底膜a3,制得的薄膜为薄膜a3;记对比例1制得的底膜为底膜b;记对比3制得的底膜为底膜c;即底膜a1、底膜a2、底膜a3的成分包括有纳米al2o3粉末和改性纳米sio2粉末,底膜b的成分加入了纳米al2o3粉末,而底膜c的制备过程中未加入纳米al2o3粉末和改性纳米sio2粉末;分别测定底膜a1、底膜a2、底膜a3、底膜b和底膜c的水蒸气透过量、透氧量、抗拉伸强度和断裂伸长率,得到底膜a1的水蒸气透过量为15.3g/m2·

24h,底膜a1的透氧量为44.18cm3/m2·

24h

·

0.1mpa,抗拉伸强度为57.5mpa,断裂伸长率为17.4%;底膜a2的水蒸气透过量为15.6g/m2·

24h,透氧量为42.01cm3/m2·

24h

·

0.1mpa,抗拉伸强度为55.8mpa,断裂伸长率为17.2%;底膜a3的水蒸气透过量为17.3g/m2·

24h,透氧量为43.19cm3/m2·

24h

·

0.1mpa,抗拉伸强度为56.3mpa,断裂伸长率为16.5%;底膜b的水蒸气透过量为18.1g/m2·

24h,透氧量为46.03cm3/m2·

24h

·

0.1mpa,抗拉伸强度为50.5mpa,断裂伸长率为13%;底膜c的水蒸气透过量为21.4g/m2·

24h,透氧量为49.1cm3/m2·

24h

·

0.1mpa,抗拉伸强度为44mpa,断裂伸长率为7.9%;同时测得薄膜a的抗拉伸强度为66.2mpa,断裂伸长率为18.6%;可以看出,在底膜a1、底膜b、底膜c中,由于底膜a1同时加入有纳米al2o3粉末和改性纳米sio2粉末,因此底膜a1的水蒸气透过量、透氧量最低,而抗拉伸强度和断裂伸长率最高,由底膜a1粘接表层膜制得的薄膜a1的抗拉伸强度和断裂伸长率有了更为显著的提高。同时,底膜a1已经满足了对常见食品的保鲜需要,在抗拉伸强度和断裂伸长率要求不高时,可以直接使用底膜a1作为保鲜薄膜使用。同时,底膜a2和底膜a3均具有极低的水蒸气透过量和透氧量,具有极高的抗拉伸强度和断裂伸长率。

132.使用扫描电子显微镜对实施例1制得的底膜a1进行扫描观察,在放大倍数7000倍下扫描底膜a1的表面,得到图4所示图像,在4000倍放大倍数下观察底膜a1的断面,得到图5所示图像。从图4可以看出,底膜a1的表面在7000倍放大倍数下,显示出具有很好的均一性,表面粒径大小均匀且没有明显的孔洞、间隙和缺陷,具有很好的覆盖度;从图5可以看出,底膜a1的断面形貌较为平整,毛刺数量少且毛刺分布小而均匀。综上,从图4、图5可以看出,底膜a1的表面和断面具有很好的形貌特征,因而其具有较小的透氧量和水蒸气透过率,具有极大的抗拉伸强度和断裂伸长率。

133.这里说明的设备数量和处理规模是用来简化本发明的说明的。对本发明的应用、修改和变化对本领域的技术人员来说是显而易见的。

134.尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列

运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1