一种真空绝热板用透明膜及真空绝热复合板材的制作方法

1.本发明涉及真空绝热板技术领域,特别是涉及一种真空绝热板用透明膜及采用所述真空绝热板用透明膜的真空绝热复合板材。

背景技术:

2.真空绝热板,是真空保温材料的一种,是由内部填充芯材,外覆真空保护表层而成,它有效地避免了空气对流引起的热传递,因此导热系数大幅度的降低,由于不含有任何ods材料,具有环保和高效节能的性能,已经成为世界上最先进的高效保温材料。

3.外覆的真空保护表层,往往是一种具有高阻隔性膜,能把气体、液体阻隔在外的材料,目前常见的膜层为多层结构的薄膜,但是薄膜中都含有金属层,由于金属层本身具有一定的导热性能,会提高真空绝热板的边缘热传导效应,影响真空绝热板的综合保温性能。

技术实现要素:

4.基于此,有必要针对现有的真空绝热板薄膜中金属层自身的导热性能影响真空绝热板保温性能的问题,提供一种真空绝热板用透明膜及采用所述真空绝热板用透明膜的真空绝热复合板材。

5.一种真空绝热板用透明膜,其包括聚酰胺薄膜层、低密度聚乙烯层以及三层阻隔层。所述聚酰胺薄膜层、低密度聚乙烯层以及三层阻隔层之间均通过粘合剂粘合连接。所述阻隔层由蒸镀氧化硅聚酯膜制得。

6.上述真空绝热板用透明膜,用纯透明的蒸镀氧化硅聚酯膜代替以往的镀铝膜和铝箔作为产品的阻隔层,阻止水蒸气和氧气往真空绝热板内部的渗透。纯透明的蒸镀氧化硅聚酯膜不含任何金属成分,大大降低了因为金属导热带来的边缘热传导,且阻隔性能还能达到含有金属成分的镀铝膜材料,拥有良好的保温效果。

7.在其中一个实施例中,所述聚酰胺薄膜层、低密度聚乙烯层以及三层阻隔层的排列顺序依次是聚酰胺薄膜层

‑

阻隔层

‑

阻隔层

‑

阻隔层

‑

低密度聚乙烯层,或阻隔层

‑

聚酰胺薄膜层

‑

阻隔层

‑

阻隔层

‑

低密度聚乙烯层,或阻隔层

‑

阻隔层

‑

聚酰胺薄膜层

‑

阻隔层

‑

低密度聚乙烯层,阻隔层

‑

阻隔层

‑

阻隔层

‑

聚酰胺薄膜层

‑

低密度聚乙烯层。

8.在其中一个实施例中,透明膜中,按照重量比,各成分的比重分别为聚酰胺薄膜层14.01

‑

15.76%、粘合剂7.29

‑

11.74%、阻隔层39.02

‑

44.13%以及低密度聚乙烯层30.87

‑

37.28%。

9.在其中一个实施例中,透明膜中,按照重量比,各成分的比重分别为聚酰胺薄膜层14.87%、粘合剂9.33%、阻隔层42.13%以及低密度聚乙烯层33.67%。

10.在其中一个实施例中,所述聚酰胺薄膜层的厚度为15μm。所述低密度聚乙烯层的厚度为45

‑

55μm。所述阻隔层的厚度为12

‑

12.8μm。

11.在其中一个实施例中,各个相邻膜层之间的粘合厚度相同,且所述粘合剂的总体粘合厚度为2

‑

3.5μm。

12.在其中一个实施例中,所述粘合剂选用聚氨酯粘合剂。

13.本发明还公开了一种真空绝热复合板材,包括真空绝热板和包裹在所述真空绝热板外的透明膜;所述透明膜采用上述的真空绝热板用透明膜。

14.与现有技术相比,本发明具有以下有益效果:

15.本发明的真空绝热板用透明膜用纯透明的蒸镀氧化硅聚酯膜代替以往的镀铝膜和铝箔作为产品的阻隔层,阻止水蒸气和氧气往真空绝热板内部的渗透。

16.使用3层蒸镀氧化硅聚酯膜叠加复合的方式获得优异的阻隔性能。

17.纯透明的蒸镀氧化硅聚酯膜不含任何金属成分,大大降低了因为金属导热带来的边缘热传导且阻隔性能还能达到含有金属成分的镀铝膜材料,拥有良好的保温效果。

附图说明

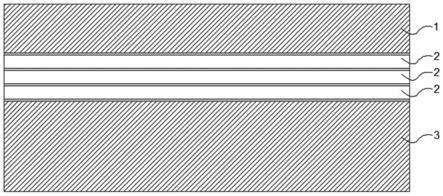

18.图1为真空绝热板用透明膜的其中一种结构示意图。

19.图2为包含铝箔膜的真空绝热板的热成像图。

20.图3为包含镀铝膜的真空绝热板的热成像图。

21.图4为本实施例复合板材的热成像图。

22.图中:1

‑

聚酰胺薄膜层、2

‑

阻隔层、3

‑

低密度聚乙烯层。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.需要说明的是,当组件被称为“安装于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。当一个组件被认为是“固定于”另一个组件,它可以是直接固定在另一个组件上或者可能同时存在居中组件。

25.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“或/及”包括一个或多个相关的所列项目的任意的和所有的组合。

26.实施例1

27.一种真空绝热板用透明膜,其用于包裹真空绝热板,作为真空绝热板的外膜,提高真空绝热板的保温性能。本实施例中,透明膜包括复合叠加的聚酰胺薄膜层、低密度聚乙烯层以及三层阻隔层,呈多层膜材结构。聚酰胺薄膜层、低密度聚乙烯层以及三层阻隔层之间均通过粘合剂粘合连接。请参阅图1,图1中,1为聚酰胺薄膜层、2为阻隔层、3为低密度聚乙烯层。本实施例中,透明膜各层的排列顺序为聚酰胺薄膜层

‑

阻隔层

‑

阻隔层

‑

阻隔层

‑

低密度聚乙烯层。当然,在其他实施例中,透明膜各层的排列顺序为还可以为阻隔层

‑

聚酰胺薄膜层

‑

阻隔层

‑

阻隔层

‑

低密度聚乙烯层,或阻隔层

‑

阻隔层

‑

聚酰胺薄膜层

‑

阻隔层

‑

低密度聚乙烯层,阻隔层

‑

阻隔层

‑

阻隔层

‑

聚酰胺薄膜层

‑

低密度聚乙烯层。

28.在其中一个实施例中,真空绝热板用透明膜通过干式复合的工艺进行生产制成。

29.其中,按照重量比,各成分的比重分别为聚酰胺薄膜层14.01

‑

15.76%、粘合剂7.29

‑

11.74%、阻隔层39.02

‑

44.13%以及低密度聚乙烯层30.87

‑

37.28%。本实施例中,各成分的比重分别为聚酰胺薄膜层14.87%、粘合剂9.33%、阻隔层42.13%以及低密度聚乙烯层33.67%。当然,在其他实施例中,聚酰胺薄膜层的重量占比可以为14.01%、15.76%或者14.01

‑

15.76%中的任意值;粘合剂的重量占比可以为7.29%、11.74%或者7.29

‑

11.74%中的任意值;阻隔层的重量占比可以为39.02%、44.13%或者39.02

‑

44.13%中的任意值;低密度聚乙烯层的重量占比可以为37.28%、30.87%、或者是30.87

‑

37.28%中的任意值。

30.本实施例中,聚酰胺薄膜层,聚酰胺薄膜层的厚度为15μm。低密度聚乙烯层的厚度在45

‑

55μm之间均可,在本实施例中,低密度聚乙烯层的厚度为50μm。当然,在其他实施例中,热封层即低密度聚乙烯层的厚度可以为45μm,也可以为55μm,或者是45

‑

55μm中的其他值。阻隔层是由蒸镀氧化硅聚酯膜制得,厚度为12

‑

12.8μm,三层的总厚度为36

‑

38μm。在其中一个实施例中,阻隔层的厚度可以设置为12μm。

31.在其中一个实施例中,粘合剂选用聚氨酯胶水,确保薄膜不分层。

32.本实施例还对制得的透明膜进行性能测试,同时,以市场上的常规的真空绝热板用铝箔膜和镀铝膜作为对比。具体如下。

33.a、阻隔性测试

34.将本实施例的透明膜、市场上的真空绝热板用铝箔膜以及镀铝膜裁剪成100mm*100mm大小的样品,放置于mocon透氧仪、透水仪上进行测试,测试结果如表1。

35.表1为阻隔性测试结果表。

[0036][0037]

b、热扩散性能测试

[0038]

利用激光导热仪分别对本实施例的透明膜、市场上的真空绝热板用铝箔膜以及镀铝膜进行分析。本实施例中,采用netzsch公司lfa导热仪。

[0039]

铝箔膜的常规信息参数如表2,分析结果如表3。

[0040]

表2:铝箔膜的常规信息参数表

[0041][0042]

表3:铝箔膜的热扩散性能分析结果表

[0043][0044]

镀铝膜的常规信息参数如表4,分析结果如表5。

[0045]

表4:镀铝膜的常规信息参数表

[0046][0047][0048]

表5:镀铝膜的热扩散性能分析结果表

[0049][0050]

透明膜的常规信息参数如表6,分析结果如表7。

[0051]

表6:为本实施例透明膜的常规信息参数表

[0052][0053][0054]

表7:本实施例透明膜的热扩散性能分析结果表

[0055][0056]

通过对比透明膜、铝箔膜以及镀铝膜的数据分析表格,得到透明膜、铝箔膜以及镀铝膜的热量扩散系数如表8。

[0057]

表8:透明膜、铝箔膜以及镀铝膜的热量扩散系数表

[0058][0059]

本实施例的真空绝热板用透明膜用纯透明的蒸镀氧化硅聚酯膜层代替以往的镀铝膜层和铝箔层作为产品的阻隔层,阻止水蒸气和氧气往真空绝热板内部的渗透;使用了3层蒸镀氧化硅聚酯膜层叠加复合的方式获得优异的阻隔性能;纯透明的蒸镀氧化硅聚酯膜层不含任何金属成分,大大降低了因为金属导热带来的边缘热传导。

[0060]

实施例2

[0061]

本实施例公开了一种真空绝热复合板材,包括真空绝热板和包裹在所述真空绝热板外的透明膜;所述透明膜采用实施例1的真空绝热板用透明膜。用透明膜制成的真空绝热复合板材,可以清楚地看清内部芯材状况,是否有杂质、排列是否均匀、芯材是否有什么不良,更加有利于产品的验收和检查。

[0062]

本实施例还对制得的真空绝热复合板材进行性能测试,同时,以市场上的包含铝箔膜的真空绝热板、包含镀铝膜的真空绝热板作为对比。具体如下。

[0063]

c、板材导热系数测试

[0064]

常温条件比对测试,测试结果如表9。

[0065]

表9:常温条件下板材导热系数测试结果表

[0066][0067]

通过对比测试,可以得出本实施例包含透明膜制成的真空绝热复合板材在常温放置的条件下,和镀铝膜制成的真空绝热板导热系数一致,略低于铝箔膜制成的真空绝热板,由此判定透明膜的阻隔性已经达到了镀铝膜的同等水平,制成的真空绝热复合板材导热系数也和镀铝膜制成的真空绝热板导热系数一致。

[0068]

d、板材的边缘传导测试

[0069]

实验方法:将本发明的复合板材、以及采用不同膜材制成的300mm*300mm大小的真空绝热板,放置在温度为40度的加热台上加热30分钟,通过红外成像及温度探测检查边缘热量传递效果。

[0070]

请结合图2

‑

4,图2为包含铝箔膜的真空绝热板的热成像图。图3为包含镀铝膜的真

空绝热板的热成像图。图4为本实施例复合板材的热成像图。通过对比发现,本发明复合板材,边缘热传导效应明显较低,优于采用铝箔膜和镀铝膜制成的真空绝热板的热传导,因此采用透明膜制成的复合板材具有优越的综合保温性能。

[0071]

e、板材寿命老化测试

[0072]

测试方法:参考gb37608

‑

2018标准,将本实施例的复合板材以及采用镀铝膜和铝箔膜制成的真空复合板材,放置在温度为70度,湿度为90%的高温高湿箱体中进行寿命老化测试,每间隔7天检测一次导热系数,根据导热系数的增长情况判定寿命实验的结论。结果如表10。

[0073]

表10:板材寿命老化测试结果表

[0074][0075]

通过测试可以得出,本实施例的制成的复合板材在70度90%的湿度条件下进行加速老化测试,性能优于镀铝膜制成的真空绝热板,但是都差于铝箔膜制成的真空绝热板,由此得出本实施例的透明膜的耐高温高湿性能优于真空绝热板用镀铝膜产品。

[0076]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0077]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明申请范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明申请的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1