一种微波板与环氧板负压式定位烧结工装及使用方法与流程

1.本发明是一种微波板与环氧板负压式定位烧结工装及使用方法,属于微波电子技术领域。

背景技术:

2.随着电子产品快速发展,对产品的小型化、高可靠性、低成本提出重要指标。为确保微波性能,微波板与环氧板应进行精准定位。微波板偏薄,通常厚度仅0.254mm,材质偏软且伴随板身翘曲,微波板与环氧板定位过程较为困难,定位偏差较大,容易造成烧结产品的返工或报废。因此在烧结时需使用烧结压块对微波板与环氧板进行有效约束,以确保微波板与环氧板精准定位,烧结可靠,从而减少报废,节约成本。

技术实现要素:

3.本发明提出的是一种微波板与环氧板负压式定位烧结工装及使用方法,其目的为了解决上述背景技术存在的不足,提供一种高可靠性,结构简单,操作便捷的一种微波板与环氧板负压式定位烧结工装及使用方法。

4.本发明的技术解决方案:一种微波板与环氧板负压式定位烧结工装,其结构包括环氧板烧结底座、微波板限位压块、磁性吸头和真空装置,其中,所述环氧板烧结底座包括烧结底座、拉力弹簧、两个连杆,烧结底座四角设有螺钉,连杆两端分别设有螺钉,连杆两端采用螺钉装配拉力弹簧与烧结底座两侧分别装配;所述微波板限位压块包括限位压块、限位压块钐钴磁环、负载杆,所述限位压块一侧开有装配孔,相临两侧设有螺纹孔,通过螺钉分别固定有负载杆,限位压块内部装有限位压块钐钴磁环,限位压块钐钴磁环与装配孔同心,烧结压块底板设有镂空结构;所述磁性吸头包括吸头、密封圈、磁性吸头钐钴磁环,吸头为法兰结构,法兰面设有密封圈和磁性吸头钐钴磁环,另一端连接真空装置;使用时自上至下依次为微波板限位压块、微波板、环氧板、环氧板烧结底座,磁性吸头插入限位压块装配孔中,限位压块钐钴磁环与磁性吸头钐钴磁环配合紧固,通过真空装置使限位压块对微波板产生负压约束,所述环氧板烧结底座中的连杆扣于微波板限位压块负载杆上使工装整体固定连接。

5.工装整体固定后拆除磁性接头,磁性接头不参与高温烧结。

6.所述限位压块为腔体结构,内部设有支撑加强筋,支撑加强筋侧面开孔,以确保各腔体贯通。

7.所述负载杆两端设有圆弧形凹槽,装配时将连杆扣于负载杆凹槽内,固定连接。

8.所述限位压块的约束面根据微波板外形加工有凹槽,凹槽深度为微波板厚度的1/2。

9.所述烧结底座约束面依据环氧板外形加工有限位腔,烧结底座与环氧板的限位腔为间隙配合。

10.所述吸头外径与装配孔直径匹配,

所述镂空结构为限位腔内开0.5~2mm孔与限位压块的腔体贯穿,孔距为2~10倍孔径。

11.其使用方法包括以下步骤:(1)将环氧板放入烧结底座;(2)微波板放于限位压块下方,插入吸头,完成微波板限位压块对微波板的定位约束;(3)微波板焊接面涂覆焊料;(4)微波板限位压块放入环氧板烧结底座,将连杆扣入负载连杆,拔掉磁性吸头,完成微波板与环氧板的烧结装配;(5)完成微波板与环氧板的高温焊接。

12.本发明的有益效果:1)利用真空负压对微波板约束,负压阶段可确保微波板与限位压块紧密贴合,便于微波板与环氧板精确定位。由拉簧连杆对限位压块实施压力,确保在焊料熔融时,烧结压块可持续对印制板与金属壳体施加有效紧固力。该烧结装置适用于通用热台烧结工艺及回流焊烧结工艺。

13.2)有效提高波板与环氧板烧结的可靠性,提升成品率和生产效率,适用于微波电子领域的微波板与环氧板烧结。

附图说明

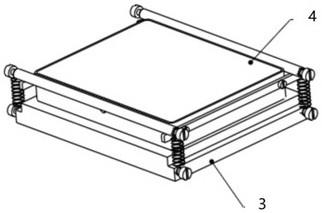

14.附图1是负压式定位烧结工装装配图。

15.附图2是微波板限位压块装配图。

16.附图3是环氧板烧结底座装配图。

17.附图4是磁性吸头装配图。

18.附图5是烧结压块内腔图示。

19.附图6是负压式定位烧结工装整体结构示意图。

20.图中1是微波板、2是环氧板、3是环氧板烧结底座、4是微波板限位压块、5是负载杆、6是限位压块、7是螺钉,8是连杆、9是螺钉、10是拉力弹簧、11是烧结底座12是密封圈、13是钐钴磁环、14是吸头。

具体实施方式

21.下面结合附图对本发明技术方案进一步说明如附图1

‑

4所示,一种微波板与环氧板负压式定位烧结工装,该工装包括环氧板烧结底座、限位压块、磁性吸头,烧结部分由烧结底座、微波板限位压块两部分组成,磁性接头作为真空接口不参与高温烧结。

①

烧结底座由:烧结垫块、拉力弹簧、连杆组成;

②

微波板限位压块由烧结压块、密封盖板、钐钴磁环、负载杆组成;

③

磁性吸头由:吸头、密封圈、钐钴磁环组成。微波板限位压块通过真空负压对微波板实施有效约束,微波板限位压块与烧结底座装配时可确保微波板与环氧板精准定位,使用压力弹簧以确保在焊料熔融时,烧结压块可持续对印制板与金属壳体施加有效紧固力,该烧结装置适用于通用热台烧结工艺及回流焊烧结工艺。

22.上述方案中,烧结底座、微波板限位压块、磁性吸头需预先装配,作为独立部件使用。

23.如附图5所示,上述方案中,烧结压块为腔体结构,并设有支撑加强筋,加强筋中间设有通孔使各腔连通,便于各腔连通的同时不失强度。

24.如附图3所示,烧结压块一侧开孔,用于与磁性吸头对接,相临两侧做螺纹孔用于安装负载杆。负载杆两端设有圆弧形凹槽,与烧结底座装配时连杆受拉力弹簧作用卡入凹槽,不会轻易脱扣造成装配失效,同时圆弧形凹槽利于快速装卸。

25.烧结压块的微波板约束面依微波板外形加工成凹槽,用于微波板平面方向定位。

26.钐钴磁环通过耐高温环氧胶对应烧结压块侧面对外开孔同心粘接装配,确保在使用过程中不会发生脱落、位移等现象。钐钴磁环与烧结压块装配后装配烧结压块密封盖板,通过激光焊接的方式使其与烧结压块形成整体的独立部件。

27.磁性吸头需要外接抽真空装置,用于烧结压块给微波板提供负压。

28.烧结底座设有环氧板限位腔体,该腔体形状与环氧板最大外形单边间隙0.03~0.1mm,可有效优化烧结过程中因热胀冷缩造成环氧板与烧结底座卡住、或因间隙过大造成定位失效等问题。

29.负载杆两端设有圆弧形凹槽,使连杆陷入凹槽,实现高可靠弹性约束微波板限位压块,弹性约束连杆在使用过程可实现快速拆卸。

30.微波板约束面依微波板外形加工成凹槽,使微波板有效定位于微波板限位压块。微波板限位压块凹槽深度为微波板厚度1/2,可同时满足平面约束和纵向约束,并确保压块有效压实于环氧板。

31.烧结压块内部装有钐钴磁环,磁环位置与侧面开孔同心,便于磁性吸头快速装配。

32.微波板限位压块由钐钴磁环,装配密封盖板、负载杆,可作为独立部件使用。

33.烧结底座由烧结底座由烧结底座、拉力弹簧、连杆组成;使用过程中作为独立部件使用。

34.磁性吸头由吸头、密封圈、钐钴磁环组成,使用过程中作为独立部件使用。

35.上述方案中,烧结底座设有放置环氧板的限位腔,用于环氧板定位,确保微波板限位压块与烧结底座装配时微波板与环氧板精确定位。

36.烧结压块外形与环氧板的限位腔为间隙配合,单边间隙0.05~0.2mm,在确保精准定位的同时,可避免高温下金属膨胀变形导致压块与底座卡死,从而影响烧结效果。磁性吸头一端需连接真空装置,给工装提供持续负压。吸头外径与烧结压块一侧开孔直径匹配,以确保装配顺利且保证一定密封性,确保有足够吸力吸附微波板。

37.微波板限位压块,凹槽做0.5~2mm孔与背面腔体贯穿,孔距为2~10倍孔径不等,通过小孔可有效吸附微波板,使其牢固的约束在限位压块凹槽内。

38.磁性吸头接入真空装置后,插入微波板限位压块侧面孔,使微波板烧结压块对微波板产生负压约束,实现较为紧密的贴合。完成微波板与微波板限位压块装配后涂覆焊料。微波板烧结压块与烧结底座装配后将连杆扣于负载杆凹槽内,卸下磁性吸头完成装配。

39.烧结压块与烧结底受拉力弹簧约束可持续对微波板与环氧板施加紧固力,可以实现微波板对环氧板的持续约束力。装配过程中无需借助其他配件及辅助工具,可实现快速拆装,提升生产效率。装配后的工装可通过回流焊、热台等完成微波板与环氧板烧结。微波

板与环氧板定位精准,烧结可靠,有效提升生产效率和成品率。

40.实施例1由附图6可见,各独立部件装配完毕便可直接使用,具体使用方法为:

①

环氧板放入烧结底座;

②

微波板放入微波板限位压块,插入吸头,完成微波板限位压块对微波板的定位约束;

③

微波板焊接面涂覆焊料;

④

微波板限位压块放入烧结底座,并将连杆扣入负载连杆凹槽,拔掉磁性吸头,完成微波板与环氧板的烧结装配;

⑤

完成微波板与环氧板的高温焊接。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1