一种双层复合一次成型安全气囊及其制作方法与流程

1.本发明涉及一种安全气囊,特别是一种双层复合一次成型安全气囊及其制作方法。

背景技术:

2.我国汽车工业发展,汽车现在已经进入千家万户,我国汽车保有量全球第一。随着汽车增多,交通事故也在快速增长,消费者对汽车的安全配置要求越来越高,不再满足于之前的主副气囊,中端车型基本都已配置帘式安全气囊。

3.常规保压一次成型帘式安全气囊生产工艺是在双层织物正反面进行有机硅涂层。安全气囊织物幅宽较宽,通常有2.2米至3米,生产时对涂层克重稳定性控制比较难,因为双层织物气囊轮廓处布置有缝线组织,缝线组织处会比双层腔体处薄0.06~0.11mm,正是由于气囊基布存在厚度不均,造成涂层在缝线组织处容易存在涂层薄弱点,使一次成型安全气囊在测试保压时,部份产品会出现漏气点,影响产品稳定性。有机硅涂层过程中使用热风对胶面进行加热固化消耗大量能源。且有机硅属于热固性材料,安全气囊织物属于热塑性材料,两者结合在一起,不利于汽车报废后期材料回收循环利用。

技术实现要素:

4.针对上述问题,本发明的目的在于提供一种热压复合一次成型汽车安全气囊及制备方法,在达到汽车行业性能要求的同时,还可以提高一次成型气囊保压的稳定性。

5.本发明提供了一种双层复合一次成型安全气囊,可以有效解决上述问题。

6.本发明是这样实现的:

7.一种双层复合一次成型安全气囊,包括:

8.内部设置有一空腔的双层织物;

9.热压贴合在所述双层织物正反面的阻气膜,所述阻气膜包括:

10.嵌入所述双层织物纤维缝隙中的粘结层;以及

11.设置于所述粘结层外部,且位于所述双层织物外层的阻气层;

12.所述粘接层熔点在110℃~160℃间,粘结层厚度为10~40um;所述阻气层的熔点比粘接层高35~50℃,阻气层厚度为10~40um。

13.作为进一步改进的,所述双层织物由经纱和纬纱交织而成,所述经纱和纬纱的强度大于6.5g/d,经纱和纬纱的密度为200~840d。

14.作为进一步改进的,所述双层织物的缝线组织为2/2、3/3的组合,所述缝线组织的宽度在7~14mm。

15.作为进一步改进的,所述阻气层的熔点大于所述粘结层的熔点。

16.作为进一步改进的,所述阻气膜由共聚酰胺、聚烯泾、热塑性聚氨酯、共聚酯、聚酯硬段和聚醚软段的共聚物中的一种或两种制成。

17.一种双层复合一次成型安全气囊,包括如下步骤:

18.s1;编制:采用大提花织机编织出双层织物,将双层织物接结在一起,使内部形成腔体,得到气囊基布;

19.s2;精炼:采用精炼剂对气囊基布进行精练处理,精炼温度为85~95,车速为15~25m/min;

20.s3;定型:将精练处理后的气囊基布进行定型烘干,烘干温度为130~180℃,烘干时间为70s;

21.s4;热压:选用阻气膜,对阻气膜以及气囊基布进行加热处理,阻气膜分为粘结层与阻气层,将其加热到粘接层熔点和阻气层熔点之间,用轧辊对织物和阻气膜进行压轧,使粘接层融化并压入到双层织物内,阻气层停留在双层织物表面;

22.s5;冷却:对复合好后的织物进行冷却后收卷,再将安全气囊按尺寸轮廓线裁切出。

23.作为进一步改进的,所述精炼剂为拓纳化学cda 02。

24.作为进一步改进的,所述压轧的压力为10

‑

40n/mm。

25.本发明的有益效果是:

26.本发明采用热复合的工艺,选用熔点不同的粘接层与阻气层,通过熔点的差异熔化粘接层,让粘接层嵌入织物纤维缝隙中,使粘接层能够很好的密封住缝线组织处,避免从缝线组织处漏气,且外部再设置一层阻气层,即便出现漏气的现象,也能够很好的限制漏气的量。

27.本发明相比于现较传统涂层工艺更加节能,热压复合一次成型安全气囊使用热辊对织物和阻气膜进行直接加热,能源利用率高,传统涂层工艺使用160℃~190℃热风对涂层面进行加热,能源消耗大,单台能耗大概3~4gj/小时,而使用热压复合单台能耗大概0.5~0.8gj/小时,热压机热压复合生产工艺更具有节能性。

28.本发明采用的阻气膜与双层织物均为热塑性材料,更有利于气囊爆开之后的回收,而若采用涂层热固性树脂,热固性树脂材料与热塑性材料结合在一起时还需要单独分离,回收步骤较为的麻烦,往往会造成资源浪费。

附图说明

29.为了更清楚地说明本发明实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

30.图1是本发明双层织物按特定的图形连续布置缝线组织形成的气囊轮廓和腔体平面图。

31.图2是本发明气囊腔体裁面结构示意图。

具体实施方式

32.为使本发明实施方式,都属于本发明保护的范围。因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动

前提下所获得的所有其他实施方式,都属于本发明保护的范围。

33.在本发明的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

34.首先设定气囊双层织物的纱材规格以及经纬密。

35.绘制如图1所示相应的纹板图,按汽车零件图纸尺寸要求绘制,图1所示仅为示意图,不同车型气囊的轮廓、腔体、耳片、缝线的尺寸要求不一样。

36.将绘制好纹板图导入大提花织机中,并进行织造,得到带有缝线组织8的气囊双层织物,其中,缝线组织8采用2/2和3/3变化组合而成,需要强调的是,本气囊为是一次成型,各个组织之间不需要缝纫拼接,但是腔体2之间仍需要缝线组织8,缝线组织8的厚度比双层织物薄,。

37.将双层织物进行精练处理,精练处理剂:拓纳化学cda 02,采用的量为2~7g/l naoh为2~6g/l,精炼温度为85~95,车速为15~25m/min。

38.将精练处理后的双层织物进行定型烘干,定型温度为130~180℃,定型时间为70s。

39.选用阻气膜材质可以由共聚酰胺、聚烯泾、热塑性聚氨酯、共聚酯、聚酯硬段和聚醚软段的共聚物中的一种或两种制成。

40.对气囊双层织物进行正面热压贴膜,将阻气膜和织物进行加热处理,将其加热到粘接层7熔点和阻气层6熔点之间,用轧辊对织物和阻气膜进行压轧,压力在10~40n/mm,使阻气膜的粘接层7熔化并将其压入到纤维间和织物织点间,使粘接层7嵌入织物,阻气膜的阻气层6停留在织物表面。

41.对气囊双层织物进行反面热压贴膜,将阻气膜和织物进行加热处理,将其加热到粘接层7熔点和阻气层6熔点之间,用轧辊对织物和阻气膜进行加压,压力在10~40n/mm,使阻气膜的粘接层7熔化并将其压入到纤维间和织物织点间,使粘接层7嵌入织物,阻气膜的阻气层6停留在织物表面。

42.其中,阻气层6的熔点必须高于粘接层7的熔点,使粘接层7在渗入织物纤维和织点时,阻气层6仍能留在外部作为另外一道防护。

43.对复合好后的织物进行冷却后收卷,再用激光裁床将安全气囊按尺寸轮廓线1裁切出。

44.实施例一

45.选用涤纶纱,线密度470dtex,强度:7.2g/d,双层织物密度设定为:经纱4密度为410条/10厘米,纬纱3密度为410条/10厘米。

46.按图1进行进行绘制纹板图,缝线组织8采用2/2和3/3组合,缝线宽度设定:9mm,将纹板图导入大提花织机进行编织。

47.将双层织物进行精练处理,精练处理剂:拓纳化学cda 02,采用的量为4g/l,naoh为5g/l精炼温度为90℃,车速为20m/min。

48.将精练处理后的双层织进行定型烘干,定型温度温度为160℃,定型时间为70s。

49.选用阻气膜材质共聚酯膜,粘接层7熔点为110~120℃,厚度为30um,阻气层6熔点为150~160℃,厚度为20um。

50.对气囊双层织进行正面热压贴膜,将阻气膜和织物进行加热处理,将其加热到145℃,用轧辊对织物和阻气膜进行压轧,压力在15n/mm,使阻气膜的粘接层7熔化并将其压入到纤维间和织物织点间,使粘接层7嵌入双层织物,阻气膜的功能层6停留在织物表面。

51.对气囊双层织物进行反面热压贴膜,将阻气膜和织物进行加热,将其加热到145℃,用轧辊对织物和阻气膜进行加压,压力在20n/mm,将使阻气膜的粘接层7熔化并将其压入到纤维间和织物织点间,使粘接层7嵌入双层织物,阻气膜的功能层6停留在织物表面,其中,对反面加压的压力大于正面的压力,是由于此时施加的压力是同时施加在两个面上的,故需要增大压力。

52.对复合好后的织物进行冷却后收卷,再用激光裁床将安全气囊按尺寸轮廓线1裁切出。

53.实施例二

54.选用涤纶纱,线密度470dtex,强度:7.2/d,双层织物密度设定为:经密410条/10厘米,纬密410条/10厘米。

55.按图1进行进行绘制纹板图,缝线组织8采用2/2和3/3组合,缝线宽度设定:9mm,将纹板图导入大提花织机进行编织。

56.将双层织物进行精练处理,精练处理剂:拓纳化学cda 02,采用的量为4g/l,naoh为5g/l,精炼温度为90℃,车速为20m/min。

57.将精练处理后的双层织进行定型烘干,定型温度为160℃,定型时间为70s。

58.选用阻气膜材质为共聚酰胺,粘接层7熔点为115~125℃,厚度为30um,阻气层6熔点为155~165℃,厚度为20um。

59.对气囊双层织进行正面热压贴膜,将阻气膜和织物进行加热处理,将其加热到150℃,用轧辊对织物和阻气膜进行压轧,压力在15n/mm,使阻气膜的粘接层7熔化并将其压入到纤维间和织物织点间,使粘接层7嵌入双层织物,阻气膜的功能层6停留在织物表面。

60.对气囊双层织物进行反面热压贴膜,将阻气膜和织物进行加热,将其加热到150℃,用轧辊对织物和阻气膜进行加压,压力在20n/mm,将使阻气膜的粘接层7熔化并将其压入到纤维间和织物织点间,使粘接层7嵌入双层织物,阻气膜的功能层6停留在织物表面。

61.对复合好后的织物进行冷却后收卷,再用激光裁床将安全气囊按尺寸轮廓线1裁切出。

62.实施例三

63.选用涤纶纱,线密度470dtex,强度:7.2/d,双层织物密度设定为:经密410条/10厘米,纬密410条/10厘米。

64.按图1进行进行绘制纹板图,缝线组织8采用2/2和3/3组合,缝线宽度设定:9mm,将纹板图导入大提花织机进行编织。

65.将双层织物进行精练处理,精练处理剂:拓纳化学cda 02,采用的量为4g/l,naoh为5g/l,精炼温度为90℃,车速为20m/min。

66.将精练处理后的双层织进行定型烘干,定型温度为160℃,定型时间为70s。

67.选用阻气膜材质为热塑性聚氨酯,粘接层7熔点为120~135℃,厚度为30um,阻气层6熔点为170~185℃,厚度为20um。

68.对气囊双层织进行正面热压贴膜,将阻气膜和织物进行加热处理,将其加热到160℃,用轧辊对织物和阻气膜进行压轧,压力在20n/mm,使阻气膜的粘接层7熔化并将其压入到纤维间和织物织点间,使粘接层7嵌入双层织物,阻气膜的功能层6停留在织物表面。

69.对气囊双层织物进行反面热压贴膜,将阻气膜和织物进行加热,将其加热到160℃,用轧辊对织物和阻气膜进行加压,压力在25n/mm,将使阻气膜的粘接层7熔化并将其压入到纤维间和织物织点间,使粘接层7嵌入双层织物,阻气膜的功能层6停留在织物表面。

70.对复合好后的织物进行冷却后收卷,再用激光裁床将安全气囊按尺寸轮廓线1裁切出。

71.对比实施例

72.对比实施例使用常规的有机硅涂工艺,具体如下:

73.选用涤纶纱,线密度470dtex,强度:7.2g/d,双层织物密度设定为:经密410条/10厘米,纬密410条/10厘米。

74.按图1进行进行绘制纹板图,缝线组织8采用2/2和3/3组合,缝线宽度设定:9mm,将纹板图导入大提花织机进行编织。

75.将双层织物进行精练处理,精练处理剂:拓纳化学cda 02,采用的量为4g/l,naoh为5g/l,精炼温度为90℃,车速为20m/min。

76.将精练处理后的双层织进行定型烘干,定型温度为160℃,定型时间为70s。

77.对双层织物正面进行有机硅涂层,涂层克重65~75克/平方米,用隧道烘箱的热风对有机硅涂层进行加热使其熟化,温度为160~190℃,时间为90s。

78.对双层织物反面进行有机硅涂层,涂层克重65~75克/平方米,用隧道烘箱的热风对有机硅涂层进行加热使其熟化,温度为160~190℃,时间为90s。

79.将涂层好后的气囊织物进行冷却,并收卷,再用激光裁床将安全气囊按尺寸轮廓线1裁切出。

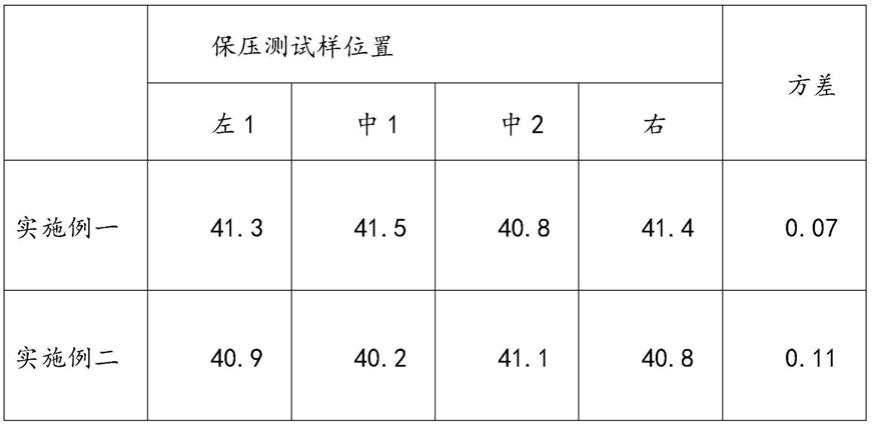

80.表1为实施例一、实施例二、实施例三、对比施例保压力测试性能对比:

[0081][0082][0083]

测试方法:当充气压值上升到55kpa时,设备会自动关闭进气阀;气压开始下降,当气压值降到50kpa时,开始计时,读取12s后气压值并记录。

[0084]

由上表1的实施例一、实施例二、实施例三、对比实施例中可以看出,使用热压贴膜工艺可以明显改善保压稳定性,测试值方差在0.07~0.11之间,而对比实施例使用涂层工艺方差在5.18。

[0085]

对比实施例使用常规涂层工艺,由于宽幅布面张力不稳定,布面左中右存在张力的差异,使涂层克重不稳定,造成保压测试数值波动较大;而这一不可避免的原因是:双层织物气囊轮廓布置有缝线组织8,缝线组织8处会比双层腔体处薄0.06~0.11mm,正是由于气囊基布存在厚度不均,造成涂层在缝线组织8处容易存在涂层薄弱点,造成保压测试不稳定。

[0086]

以上所述仅为本发明的优选实施方式而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1