一种具备储能特性的柔性疏水气凝胶隔热片及其制备方法与流程

1.本发明属于3c产业和新能源产业的隔热应用领域,具体涉及一种具备储能特性的柔性疏水气凝胶隔热片及其制备方法。

背景技术:

2.近年来,随着科技的高速发展,智能家电和新能源汽车的种类和使用量越来越多,功能越来越全面,性能越来越强劲,这些同时带来了负载量更大、产热量更高和更容易热失控等问题。而产品过热可能会导致损坏元器件,减少设备寿命以及损伤人体皮肤等风险。因此,良好热防护一直是3c产业和新能源产业的企业开发和管控的重点之一,它不仅仅可以为产品带来更久的使用寿命,而且可以为人带来更安全的保护。

3.气凝胶材料作为目前世界上密度最小的固体材料,具有极高的孔隙率和极低的导热系数,已经广泛应用于航天、航空、汽车、新能源和服装等领域。相变材料因为其在相变的过程中焓值较大,同时其储能的能力以及对外界温度的调节能力较好,所以一直被作为热防护的首选材料之一,而相变微胶囊更是为相变材料的稳定使用提供良好的载体。有机多孔泡沫材料具有密度小、柔性好、孔隙率高和已加工等优点,使其可用于隔离噪音,绝缘,绝热等方面。但是,目前市场上研发的将采用有机多孔泡沫材料、气凝胶材料和相变材料制作的隔热产品还存在一些问题,主要为冷面升温速度快,难以制作厚度不大于0.5mm的超薄隔热片产品以及在制备过程中偏厚有机多孔泡沫材料和气凝胶材料复合的隔热材料内部疏水改性不透的问题。

技术实现要素:

4.针对上述现有技术中描述的不足,本发明提供一种具备储能特性的柔性疏水气凝胶隔热片及其制备方法。

5.本发明所采用的技术方案为:一种具备储能特性的柔性疏水气凝胶隔热片的制备方法,步骤如下:s1,准备复合水解液的原料:复合水解液的原料包括以下组分:无水乙醇、去离子水、相变微胶囊、分散剂、疏水改性剂和其他组分,所述其他组分为单一金属醇盐、两种及两种以上不同金属醇盐复合物、单一硅源、两种及两种以上不同硅源复合物、至少一种金属醇盐与至少一种硅源的复合物中任一;该所述其他组分是制备气凝胶的原材料;并且按以下重量份进行准备:无水乙醇500~1500份,去离子水60~100份,相变微胶囊10~100份,分散剂1~5份、其他组分150~300份,疏水改性剂的重量份不超过其他组份重量份的3倍,优选为0.4-1倍。

6.s2,配置复合水解液:将步骤s1的原料混合均匀,然后用酸类催化剂调节ph值至1.5~3.5;接着在20~50℃下水解6~12h,完成配制复合水解液a,该复合水解液a为气凝胶原材料水解液。

7.s3,浸渍和凝胶;先用碱类催化剂调节复合水解液a的ph值至碱性,然后将有机多孔泡沫材料浸渍于碱性的复合水解液a中30~120min,制备出有机多孔泡沫材料的湿凝胶产品b;为了更好的进行浸渍可以优先考虑采用抽真空的方式辅助,提高浸渍效果。

8.s4,老化;将有机多孔泡沫材料的湿凝胶产品b的外表面多余的湿凝胶去除掉,然后浸入无水乙醇中,在50~70℃下放置6~12h,制得老化后的复合产品c;s5,干燥;将老化后的复合产品c进行干燥,去除有机溶剂,获得产品d;干燥方法可采用常规的气凝胶制备中所用的co2超临界干燥、乙醇超临界干燥、冷冻干燥和常压干燥的方法。

9.s6,切成卷或片:根据需要将产品d切成卷材或片材,当需要卷材时将产品d用市售的海绵旋切机切成所需厚度卷材,获得产品e;当需要片材时将产品d用市售的海绵平切机切成所需厚度片材,获得产品f,所述的产品e和产品f的厚度范围在0.1~300mm,优选0.1~10mm。

10.作为本发明的一种优选方案,为了将卷材或片材进行膜材封装,避免在使用过程中掉粉和擦伤,在步骤s6后还具有封装工序,即:s7,封装:对步骤s6获得的产品进行两面各封装一层封装膜材;封装膜材包括膜材和胶层,所述膜材为有机膜或柔性面料或金属箔,所述胶层包括丙烯酸胶和环氧胶。具体封装时可选择采用热压机压合、手工贴合或治具贴合的方式在产品e或产品f两面各封装一层封装膜材,制备出产品g。

11.作为本发明的一种优选方案,所述有机膜为pet膜,pi膜,pc膜,pe膜,pvc膜、ptfe膜中任一;或所述柔性面料为玻纤布、高硅氧玻纤布、陶瓷纤维布、无纺布中任一;或所述金属箔为铜箔、铝箔、锡箔、金箔、银箔中任一。

12.作为本发明的一种优选方案,所述的单一金属醇盐包括单金属醇盐和双金属醇盐,优选铝醇盐;所述的单一硅源包括有机硅醇盐、水玻璃(na2o

·

nsio2)和硅溶胶(nsio2·

h2o),优选正硅酸乙酯(teos);所述的两种及两种以上不同金属醇盐复合物、两种及两种以上不同硅源复合物、至少一种金属醇盐与至少一种硅源的复合物中优选为金属醇盐和硅源的复合以及多种硅源的复合。

13.作为本发明的一种优选方案,所述疏水改性剂含烷基、烷氧基、氯硅烷等疏水有机基团的化合物,常用的硅系疏水改进剂有甲基三甲氧基硅烷(mtms)、二甲基二甲氧基硅烷(dmdms)、三甲基氯硅烷(tmcs),三甲基乙氧基硅烷(tmes)和六甲基二硅氮烷(hmds),优选三甲基乙氧基硅烷(tmes),选用在水解液中添加改性剂可以避免目前在生产有机多孔泡沫材料和气凝胶材料复合隔热产品采用凝胶后表面疏水改性时,厚度超过10mm的产品内部疏水改性不到的问题。

14.作为本发明的一种优选方案,所述相变微胶囊的壳材为密胺树脂、sio2、聚甲基丙烯酸甲酯(pmma)、聚脲以及聚氨酯材料中任一,相变微胶囊的相变材料为石蜡、聚乙二醇(peg)、脂肪酸及其衍生物中任一,相变温度在30~70℃,相变材料热焓值要求≥100j/g,相变材料含量要求≥80%,平均粒径d50在0.5~5μm。

15.作为本发明的一种优选方案,在步骤s3中,所述的有机多孔泡沫材料为三聚氰胺泡棉、eva泡棉、聚酰亚胺泡沫、聚氨酯泡棉(pu)、硅橡胶泡棉、三元乙丙橡胶泡棉、酚醛泡沫、cr泡棉、聚甲基丙烯酰亚胺泡沫以及吸音棉中任一,且有机多孔泡沫材料的克重在5~50kg/m3。

16.本发明还提供了一种具备储能特性的柔性疏水气凝胶隔热片,包括复合隔热片,所述复合隔热片利用所述的制备方法制备而成,且复合隔热片包括有机多孔泡沫材料、气凝胶材料和相变微胶囊。

17.作为本发明的一种优选方案,在复合隔热片的两端面设有封装膜材;封装膜材包括膜材和胶层,膜材通过胶层与复合隔热片的端面连接;所述膜材为有机膜或柔性面料或金属箔,所述胶层包括丙烯酸胶和环氧胶。

18.本发明针对现有有机多孔泡沫材料与气凝胶复合产品的冷面升温速度快的问题,通过提供带相变微胶囊的复合隔热产品,来推迟隔热产品冷面的升温速度;并通过制备方法改善偏厚有机多孔泡沫材料和气凝胶材料复合的隔热材料内部疏水改性不透的问题,并在一定程度上可以缩短有机多孔泡沫材料和气凝胶材料复合隔热产品的制备周期,进而减低成本;采用本制备方法所制得的隔热产品其不仅柔性好而且厚度范围广,可以制备厚度在0.1~0.5mm,最薄可以做到0.1mm,提高了产品的应用范围。

19.本发明通过将相变微胶囊、气凝胶材料和有机多孔泡沫材料复合制备出了一种具备良好储能功能的柔性隔热片,可以直接使用,也可通过膜材封装使用,可以应用于3c产品和新能源产业的热防护领域等多种场景,为热防护设计提供了更优的选择。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

21.图1为封装的具备储能特性的柔性疏水气凝胶隔热片的结构示意图。

22.图2为未封装的具备储能特性的柔性疏水气凝胶隔热片的结构示意图。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.实施例1:1)备料:选用相变微胶囊(选用壳体材料为密胺,相变材料为石蜡,相变温度50℃,d50=2μm,相变材料质量含量79%)、正硅酸乙酯(选用硅40)、疏水改性剂(选用tmes)、无水乙醇(选用纯度95%)、分散剂(选用peg1500)、各组分均为市售;2)配置复合水解液:按照无水乙醇500份、去离子水100份、正硅酸乙酯150份、相变微胶囊40份、疏水改性剂80份、分散剂2份的质量份数进行配比,并通过搅拌混合均匀(转速

500转,时间5min),并用浓度为36wt%的hcl作为催化剂调节水解液的ph至1.5~3.5,然后在50℃下水解反应10小时,完成配制复合水解液a。

25.3)浸渍和凝胶:先用碱性催化剂nahco3将复合水解液a的ph调至9,然后将有机多孔泡沫材料浸渍于水解中80min,制备出有机多孔泡沫材料的湿凝胶产品b。

26.4)老化:将有机多孔泡沫材料的湿凝胶产品b的外表面多余的湿凝胶去除掉,然后浸入无水乙醇中,在50℃下放置12h,制得老化后复合产品c。

27.5)干燥:采用co2超临界干燥工艺将复合产品c进行超临界干燥,去除有机溶剂,获得产品d,其中co2超临界干燥的参考参数为温度45℃、压强8mpa、时间6~12h。

28.6)切成片材:产品d用市售的海绵平切机切成所需厚度片材(去除表面6mm物料,取产品d物料做出的产品记为测试产品),获得产品f,产品f厚度0.1mm、2mm两种,其中切割参数为切割速度10~30/min,电机功率4~5kw。

29.7)封装:该步骤为备选工序,需要封装时才进行,采用手工贴合的方法将2mm的产品f两面各封装一层膜材,制备出产品g,膜材中pet厚度50μm,丙烯酸胶厚25μm。

30.实施例2:1)备料:所选用相变微胶囊(选用壳体材料为密胺,相变材料为石蜡,相变温度50℃,d50=2μm,相变材料质量含量79%)、正硅酸乙酯(选用硅40)、仲丁醇铝、疏水改性剂(选用tmes)、无水乙醇(选用纯度95%)、分散剂(选用peg1500)、各组分均为市售。

31.2)配置复合水解液:按照无水乙醇500份、去离子水100份、多种复合物150份(包含正硅酸乙酯100份和仲丁醇铝50份)、相变微胶囊40份、疏水改性剂80份、分散剂2份的质量份数进行配比,并通过搅拌混合均匀(转速500转,时间5min),并用浓度为36wt%的hcl作为催化剂调节水解液的ph至1.5~3.5,然后在50℃下水解反应10小时,完成配制复合水解液a。

32.3)浸渍和凝胶:先用碱性催化剂nahco3将复合水解液a的ph调至9,然后将有机多孔泡沫材料浸渍于水解中100min,制备出有机多孔泡沫材料的湿凝胶产品b。

33.4)老化:将有机多孔泡沫材料的湿凝胶产品b的外表面多余的湿凝胶去除掉,然后浸入无水乙醇中,在50℃下放置12h,制得老化后复合产品c。

34.5)干燥:采用乙醇超临界干燥工艺将复合产品c进行超临界干燥,去除有机溶剂,获得产品d,其中乙醇超临界干燥的参考参数为温度280℃、压强8mpa、时间6~12h。

35.6)切成片材:产品d用市售的海绵平切机切成所需厚度片材(去除表面6mm物料,取产品d物料做出的产品记为测试产品),获得产品f,产品f厚度0.1mm、2mm两种,其中切割参数为切割速度10~30/min,电机功率4~5kw。

36.7)封装工序:该步骤为备选工序,需要封装时才进行,采用手工贴合的方法将在2mm的产品f两面各封装一层膜材,制备出产品g,膜材中pet厚度50μm,丙烯酸胶厚25μm。

37.实施例3:1)备料:选用相变微胶囊(选用壳体材料为sio2,相变材料为聚乙二醇6000,相变温度60℃,d50=2μm,相变材料质量含量68%)、正硅酸乙酯(选用硅40)、疏水改性剂(选用tmes)、无水乙醇(选用纯度95%)和分散剂(选用peg1500)均为市售;2)配置复合水解液:按照无水乙醇500份、去离子水100份、正硅酸乙酯150份、相变微胶囊40份、疏水改性剂80份、分散剂2份的质量份数进行配比,并通过搅拌混合均匀(转速500转,时间5min),并用浓度为36wt%的hcl作为催化剂调节水解液的ph至1.5~3.5,然后在

50℃下水解反应10小时,完成配制复合水解液a。

38.3)浸渍和凝胶:先用碱性催化剂nahco3将复合水解液a的ph调至9,然后将有机多孔泡沫材料浸渍于水解中80min,制备出有机多孔泡沫材料的湿凝胶产品b。

39.4)老化:将有机多孔泡沫材料的湿凝胶产品b的外表面多余的湿凝胶去除掉,然后浸入无水乙醇中,在50℃下放置12h,制得老化后复合产品c。

40.5)干燥:采用乙醇超临界干燥工艺将复合产品c进行超临界干燥,去除有机溶剂,获得产品d,其中乙醇超临界干燥的参考参数为温度280℃、压强8mpa、时间6~12h。

41.6)切成片材:产品d用市售的海绵平切机切成所需厚度片材(去除表面6mm物料,取产品d物料做出的产品记为测试产品),获得产品f,产品f厚度0.1mm、2mm两种,其中切割参数为切割速度10~30/min,电机功率4~5kw。

42.7)封装工序:该步骤为备选工序,需要封装时才进行,采用手工贴合的方法将在2mm的产品f两面各封装一层膜材,制备出产品g,膜材中pet厚度50μm,丙烯酸胶厚25μm。

43.对比例1:与实施例1相对应,差别在于对比例1中不添加相变微胶囊,具体步骤为:1)备料:所选用正硅酸乙酯(选用硅40)、疏水改性剂(选用tmes)、无水乙醇(选用纯度95%)、分散剂(选用peg1500)、均为市售。

44.2)配置复合水解液:按照无水乙醇500份、去离子水100份、正硅酸乙酯150份、疏水改性剂80份、分散剂2份的质量份数进行配比,并通过搅拌混合均匀(转速500转,时间5min),并用浓度为36wt%的hcl作为催化剂调节水解液的ph至1.5~3.5,然后在50℃下水解反应10小时,完成配制复合水解液a。

45.3)浸渍和凝胶:先用碱性催化剂nahco3将复合水解液a的ph调至9,然后将有机多孔泡沫材料浸渍于水解中80min,制备出有机多孔泡沫材料的湿凝胶产品b。

46.4)老化:将有机多孔泡沫材料的湿凝胶产品b的外表面多余的湿凝胶去除掉,然后浸入无水乙醇中,在50℃下放置12h,制得老化后复合产品c。

47.5)干燥:采用co2超临界干燥工艺将复合产品c进行超临界干燥,去除有机溶剂,获得产品d,其中co2超临界干燥的参考参数为温度45℃、压强8mpa、时间6~12h。

48.6)切成片材:产品d用市售的海绵平切机切成所需厚度片材(去除表面6mm物料,取产品d物料做出的产品记为测试产品),获得产品f,产品f厚度0.1mm、2mm两种,其中切割参数为切割速度10~30/min,电机功率4~5kw。

49.7)封装工序:采用手工贴合的方法将在2mm的产品f两面各封装一层膜材,制备出产品g,膜材中pet厚度50μm,丙烯酸胶厚25μm。

50.对比例2:与实施例1项对应,差别在于对比例2中步骤2中水解液中不填加疏水改性剂,而选择常规的在超临界干燥后进行表面疏水改性处理,具体步骤为:1)备料:本案例所选用正硅酸乙酯(选用硅40)、疏水改性剂(选用tmcs)、无水乙醇(选用纯度95%)、分散剂(选用peg1500)均为市售。

51.2)配置复合水解液:按照无水乙醇500份、去离子水100份、正硅酸乙酯150份、疏水改性剂80份、分散剂2份的质量份数进行配比,并通过搅拌混合均匀(转速500转,时间5min),并用浓度为36wt%的hcl作为催化剂调节水解液的ph至1.5~3.5,然后在50℃下水解

反应10小时,完成配制复合水解液a。

52.3)浸渍和凝胶:先用碱性催化剂nahco3将复合水解液a的ph调至9,然后将有机多孔泡沫材料浸渍于水解中80min,制备出有机多孔泡沫材料的湿凝胶产品b。

53.4)老化:将有机多孔泡沫材料的湿凝胶产品b的外表面多余的湿凝胶去除掉,然后浸入无水乙醇中,在50℃下放置12h,制得老化后复合产品c。

54.5)干燥:采用co2超临界干燥工艺将复合产品c进行超临界干燥,去除有机溶剂,获得产品d,其中co2超临界干燥的参考参数为温度45℃、压强8mpa、时间6~12h。

55.6)表面疏水改性:先将疏水改性剂与无水乙醇按照质量配备比5:100进行混合,并搅拌均匀,然后将复合产品d浸入其中,在70℃下放置8h,制得疏水改性后的复合产品h。

56.7)切成片材:产品h用市售的海绵平切机切成所需厚度片材(产品d外表面6mm厚内的物料做出的产品记为测试产品1,其他部位的物料做出的产品记为测试产品2),获得产品f,产品f厚度0.1mm、2mm两种,其中切割参数为切割速度10~30/min,电机功率4~5kw。

57.7)封装工序:采用手工贴合的方法将在2mm的产品f两面各封装一层膜材,制备出产品g,膜材中pet厚度50μm,丙烯酸胶厚25μm。

58.将实施例与对比例进行疏水性和隔热性测试,具体测试方法如下:疏水性测试方法:产品的疏水性能用静态表面接触角θ来表示,θ值越大,疏水性越好,本发明中样品对水的接触角θ用德国dataphysics公司的oca20型号的光学接触角测量仪测得,选择样品的一个平整的平面,滴上水滴,待液滴稳定后通过仪器软件使用正切法计算出接触角θ的大小。

59.隔热性能测试方法:1) 选择加热台和接触式热电偶测温仪,并校准;2)设置加热器温度为200℃,开始加热;3)待加热器温度稳定在200℃后,迅速将粘结好热电偶测温线的隔热垫放置在加热台上,开始计时和测温;4)每间隔2min测试读取一次数据,分别读取2min,4min,6min,8min,10min,12min,14min和16min时的样品冷面温度,并记录。

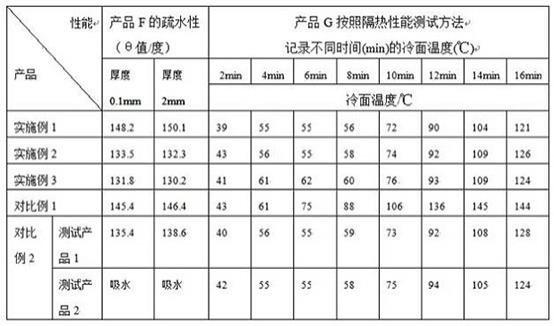

60.则实施例和对比例的实验对比结果如下表:

根据表中实施例1~3和对比例1的结果明显显示出使用本发明的产品可以有效地减缓样品冷面的升温速度,同时实施例1与对比例2数据对比可以看出,使用本发明的产品可以保证产品内部的疏水性。此外,根据实施例1和对比例2的流程可以发现,本发明中有机多孔泡沫材料与气凝胶复合的隔热材料的制备流程所用时间更短,因为省去了一步后凝胶后表面疏水改性的工序,该工序所用时间比较长。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1