一种防污散热复合板及其制备方法与流程

1.本发明涉及新材料技术领域,具体为一种防污散热复合板及其制备方法。

背景技术:

2.复合板一般分为:金属复合板,木材复合板,彩钢复合板,岩棉复合板等等。复合板由于具备多种优异的性能,因此在生活中被广泛应用。

3.复合板在应用于厨房中时,由于厨房中在烹饪时温度较高,因此需要复合板具有良好的散热性能,同时由于在烹饪过程中还伴随着油烟的生成,因此,需要复合板具有较好的防油污性能,传统的复合板不能同时具备良好的散热和防油污性能,因此,限制了复合板的应用。

技术实现要素:

4.本发明的目的在于提供一种防污散热复合板及其制备方法,以解决现有技术中存在的问题。

5.一种防污散热复合板,其特征在于,主要包括以下重量份数的原料组分:60~80份改性秸秆,4~8份聚丙烯微孔膜,30~60份二氧化碳,30~50份铜离子溶液,20~30份多巴胺和30~100份异氰酸酯胶;

6.所述改性秸秆的制备原料包括预处理秸秆、乳化剂op

‑

10、过氧化苯甲酰、甲基丙烯酸缩水甘油酯和聚乙烯亚胺。

7.作为优化,所述预处理秸秆是由棉秸经碱煮、去皮、粉碎后制得。

8.作为优化,所述铜离子溶液为质量分数10%的硝酸铜溶液或质量分数为10%的氯化铜溶液中任意一种。

9.作为优化,所述防污散热复合板主要包括以下重量份数的原料组分:70份改性秸秆,6份聚丙烯微孔膜,60份二氧化碳,50份铜离子溶液,25份多巴胺和40份异氰酸酯胶。

10.作为优化,一种防污散热复合板的制备方法,主要包括以下制备步骤:

11.(1)将预处理秸秆与水混合,并加入乳化剂、甲基丙烯酸缩水甘油酯和引发剂,搅拌反应后,过滤,干燥,得预改性秸秆,将聚乙烯亚胺与n,n

‑

二甲基甲酰胺混合,并加入预改性秸秆,搅拌反应后,过滤,干燥,得改性秸秆;

12.(2)将步骤(1)所得改性秸秆与铜离子溶液混合,静置,过滤,得混合改性秸秆坯料,将混合改性秸秆坯料与有机溶剂混合,并通入二氧化碳,过滤,得混合改性秸秆;

13.(3)将步骤(2)所得混合改性秸秆与异氰酸酯胶混合,得芯层,将芯层铺设于两张聚丙烯微孔膜间,并进行热压,得复合板坯料;

14.(4)将步骤(3)所得复合板坯料与缓冲溶液混合,并加入多巴胺,混合浸泡后,过滤,干燥,得改性复合板坯料,将改性复合板坯料用酸液熏蒸后,干燥,得防污散热复合板。

15.作为优化,所述防污散热复合板的制备方法主要包括以下制备步骤:

16.(1)将预处理秸秆与水按质量比1:8~1:12混合于烧杯中,并向烧杯中加入预处理

秸秆质量0.08~0.12倍的乳化剂op

‑

10、预处理秸秆质量6~8倍的甲基丙烯酸缩水甘油酯和预处理秸秆质量0.12~0.18倍的过氧化苯甲酰,于温度为60~70℃,转速为350~600r/min的条件下搅拌反应1~2h后,过滤,得预改性秸秆坯料,将预改性秸秆坯料于温度为60~70℃的条件下干燥2~5h,得预改性秸秆,将聚乙烯亚胺与n,n

‑

二甲基甲酰胺按质量比1:10~1:15混合于反应釜中,并向反应釜中加入聚乙烯亚胺质量2~5倍的预改性秸秆,于温度为70℃的条件下搅拌反应7~8h后,过滤,得改性秸秆坯料,将改性秸秆坯料于温度为50℃的条件下干燥至恒重,得改性秸秆;

17.(2)将步骤(1)所得改性秸秆与质量分数为10%的硝酸铜溶液按质量比1:12~1:15混合,于室温条件下静置3~6h后,过滤,得混合改性秸秆坯料,将混合改性秸秆坯料与有机溶剂按质量比1:8~1:12混合于烧瓶中,并以30~80ml/min的速率向烧瓶中通入二氧化碳,持续通入20~60min后,过滤,得混合改性秸秆;

18.(3)将步骤(2)所得混合改性秸秆与异氰酸酯胶按质量比1.2:1~2.0:1混合,得芯层,将芯层铺设于两张聚丙烯微孔膜间,并进行热压,得复合板坯料;

19.(4)将步骤(3)所得复合板坯料与缓冲溶液按质量比1:8~1:15混合,并加入复合板坯料质量0.2~0.3倍的多巴胺,于温度为30~40℃的条件下混合浸泡3~4h后,过滤,得滤饼,将滤饼于温度为60℃的条件下干燥至恒重,得改性复合板坯料,将改性复合板坯料用浓度为0.1mol/l的硫酸熏蒸2~5h后,并于温度为100~120℃的条件下干燥至恒重,得防污散热复合板。

20.作为优化,步骤(1)所述预处理秸秆的制备方法为将棉秸秆与质量分数为5%的氢氧化钠溶液按质量比1:50~1:80混合,于温度为80℃的条件下搅拌反应2~3h后,过滤,洗涤至洗涤液为中性,得预处理秸秆坯料,将预处理秸秆坯料去皮、粉碎,得预处理秸秆。

21.作为优化,步骤(2)所述有机溶剂的制备方法为将1

‑

甲基

‑2‑

吡咯烷酮与乙醇按质量比1:1~1:2混合,得有机溶剂。

22.作为优化,步骤(3)所述热压条件为先于压力为5mpa,温度为185℃的条件下热压10min,再于压力为3mpa,温度为185℃的条件下热压1min。

23.作为优化,步骤(4)所述缓冲溶液的制备方法为将三羟甲基氨基甲烷与水按质量比1:5~1:10混合,并用浓度为0.1mol/l的盐酸调节ph为8.5,得缓冲溶液。

24.与现有技术相比,本发明的有益效果是:

25.本发明在制备防污散热复合板时使用改性秸秆,并加入多巴胺。

26.首先,本发明使用的改性秸秆以预处理秸秆、甲基丙烯酸缩水甘油酯和聚乙烯亚胺为主要原料制得,预处理秸秆在经过改性后可使聚乙烯亚胺接枝于秸秆表面,在与铜离子溶液混合后,可将铜离子吸附于秸秆表面,并且由于在接枝后秸秆表面含有丰富的氨基,因此改性秸秆可在二氧化碳的作用下发生微交联,从而将铜离子固定于改性秸秆表面,在复合板坯料的制备过程中的高温和高压条件下,改性秸秆表面吸附的二氧化碳可被释放,从而使复合板坯料在制备过程中具备多孔性能,进而使得产品在制得后也具备优良的多孔性能,使得产品具备良好的散热性;

27.其次,本发明在制备产品时还加入多巴胺,多巴胺的加入可在产品表面和孔隙内部形成聚多巴胺膜层结构,由于聚多巴胺具备良好的亲水性,可在产品表面形成一层亲水膜,从而在应用于厨房环境中时,水膜可减少油污在复合板表面和孔隙内部的吸附进而在

提高产品的防油污性能的同时始终具备良好的多孔性,与此同时,由于产品孔隙的形成是由于微交联聚乙烯亚胺中二氧化碳的释放,因此,产品孔隙内壁中暴露有聚乙烯亚胺分子链,聚乙烯亚胺可促使多巴胺在孔隙内部的均匀覆盖,防止聚多巴胺堵塞孔隙,从而保证产品在多巴胺包覆后的多孔性;

28.最后,改性秸秆在与铜离子溶液混合后吸附的铜离子可在酸液熏蒸中吸附硫酸根,从而在产品内部形成硫酸铜,由于硫酸铜具备结合水吸附和释放性能,因此可进一步提高产品的散热性,同时,在酸液熏蒸过程中,酸液可使颗粒较大的聚多巴胺分解,减少聚多巴胺堵塞聚丙烯微孔膜的概率,从而提高从表面的孔隙率。

具体实施方式

29.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.为了更清楚的说明本发明提供的方法通过以下实施例进行详细说明,在以下实施例中制作的防污散热复合板的各指标测试方法如下:

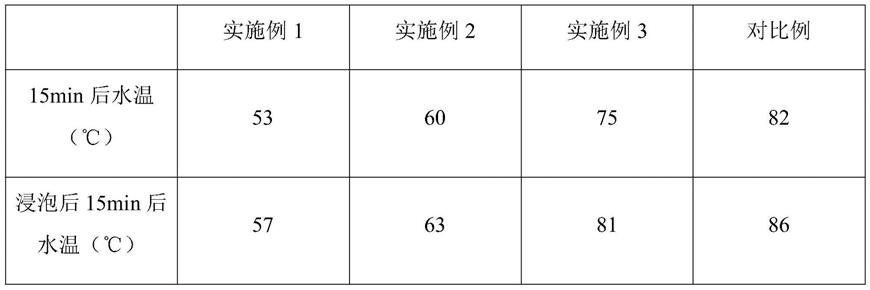

31.散热性能:取4个相同大小的陶瓷杯,向玻璃杯中加入300g的水,将水加热至90℃化后,将各实施例所得防污散热复合板与对比例产品分别覆盖于玻璃杯上,使玻璃杯密封,测量15min后,玻璃杯内水的温度;水温越高,散热性越差,水温越低,散热性越好。

32.防污性能:将各实施例所得产品与对比例产品于温度为60℃的植物油中浸泡10min后,按散热性能进行测试,水温越高,防污性越差,水温越低,防污性越好。

33.实施例1

34.一种防污散热复合板,按重量份数计,主要包括:70份改性秸秆,6份聚丙烯微孔膜,60份二氧化碳,50份铜离子溶液,25份多巴胺和40份异氰酸酯胶。

35.一种防污散热复合板的制备方法,所述防污散热复合板的制备方法主要包括以下制备步骤:

36.(1)将预处理秸秆与水按质量比1:10混合于烧杯中,并向烧杯中加入预处理秸秆质量0.1倍的乳化剂op

‑

10、预处理秸秆质量6倍的甲基丙烯酸缩水甘油酯和预处理秸秆质量0.15倍的过氧化苯甲酰,于温度为65℃,转速为450r/min的条件下搅拌反应1.5h后,过滤,得预改性秸秆坯料,将预改性秸秆坯料于温度为65℃的条件下干燥4h,得预改性秸秆,将聚乙烯亚胺与n,n

‑

二甲基甲酰胺按质量比1:12混合于反应釜中,并向反应釜中加入聚乙烯亚胺质量3倍的预改性秸秆,于温度为70℃的条件下搅拌反应7h后,过滤,得改性秸秆坯料,将改性秸秆坯料于温度为50℃的条件下干燥至恒重,得改性秸秆;

37.(2)将步骤(1)所得改性秸秆与质量分数为10%的硝酸铜溶液按质量比1:12混合,于室温条件下静置4h后,过滤,得混合改性秸秆坯料,将混合改性秸秆坯料与有机溶剂按质量比1:10混合于烧瓶中,并以50ml/min的速率向烧瓶中通入二氧化碳,持续通入40min后,过滤,得混合改性秸秆;

38.(3)将步骤(2)所得混合改性秸秆与异氰酸酯胶按质量比2:1混合,得芯层,将芯层铺设于两张聚丙烯微孔膜间,并进行热压,得复合板坯料;

39.(4)将步骤(3)所得复合板坯料与缓冲溶液按质量比1:10混合,并加入复合板坯料质量0.25倍的多巴胺,于温度为35℃的条件下混合浸泡3.5h后,过滤,得滤饼,将滤饼于温度为60℃的条件下干燥至恒重,得改性复合板坯料,将改性复合板坯料用浓度为0.1mol/l的硫酸熏蒸4h后,并于温度为110℃的条件下干燥至恒重,得防污散热复合板。

40.作为优化,步骤(1)所述预处理秸秆的制备方法为将棉秸秆与质量分数为5%的氢氧化钠溶液按质量比1:60混合,于温度为80℃的条件下搅拌反应2h后,过滤,洗涤至洗涤液为中性,得预处理秸秆坯料,将预处理秸秆坯料去皮、粉碎,得预处理秸秆。

41.作为优化,步骤(2)所述有机溶剂的制备方法为将1

‑

甲基

‑2‑

吡咯烷酮与乙醇按质量比1:1.5混合,得有机溶剂。

42.作为优化,步骤(3)所述热压条件为先于压力为5mpa,温度为185℃的条件下热压10min,再于压力为3mpa,温度为185℃的条件下热压1min。

43.作为优化,步骤(4)所述缓冲溶液的制备方法为将三羟甲基氨基甲烷与水按质量比1:8混合,并用浓度为0.1mol/l的盐酸调节ph为8.5,得缓冲溶液。

44.实施例2

45.一种防污散热复合板,按重量份数计,主要包括:70份改性秸秆,6份聚丙烯微孔膜,60份二氧化碳,25份多巴胺和40份异氰酸酯胶。

46.一种防污散热复合板的制备方法,所述防污散热复合板的制备方法主要包括以下制备步骤:

47.(1)将预处理秸秆与水按质量比1:10混合于烧杯中,并向烧杯中加入预处理秸秆质量0.1倍的乳化剂op

‑

10、预处理秸秆质量6倍的甲基丙烯酸缩水甘油酯和预处理秸秆质量0.15倍的过氧化苯甲酰,于温度为65℃,转速为450r/min的条件下搅拌反应1.5h后,过滤,得预改性秸秆坯料,将预改性秸秆坯料于温度为65℃的条件下干燥4h,得预改性秸秆,将聚乙烯亚胺与n,n

‑

二甲基甲酰胺按质量比1:12混合于反应釜中,并向反应釜中加入聚乙烯亚胺质量3倍的预改性秸秆,于温度为70℃的条件下搅拌反应7h后,过滤,得改性秸秆坯料,将改性秸秆坯料于温度为50℃的条件下干燥至恒重,得改性秸秆;

48.(2)将步骤(1)所得改性秸秆与有机溶剂按质量比1:10混合于烧瓶中,并以50ml/min的速率向烧瓶中通入二氧化碳,持续通入40min后,过滤,得混合改性秸秆;

49.(3)将步骤(2)所得混合改性秸秆与异氰酸酯胶按质量比2:1混合,得芯层,将芯层铺设于两张聚丙烯微孔膜间,并进行热压,得复合板坯料;

50.(4)将步骤(3)所得复合板坯料与缓冲溶液按质量比1:10混合,并加入复合板坯料质量0.25倍的多巴胺,于温度为35℃的条件下混合浸泡3.5h后,过滤,得滤饼,将滤饼于温度为60℃的条件下干燥至恒重,得改性复合板坯料,将改性复合板坯料用浓度为0.1mol/l的硫酸熏蒸4h后,并于温度为110℃的条件下干燥至恒重,得防污散热复合板。

51.作为优化,步骤(1)所述预处理秸秆的制备方法为将棉秸秆与质量分数为5%的氢氧化钠溶液按质量比1:60混合,于温度为80℃的条件下搅拌反应2h后,过滤,洗涤至洗涤液为中性,得预处理秸秆坯料,将预处理秸秆坯料去皮、粉碎,得预处理秸秆。

52.作为优化,步骤(2)所述有机溶剂的制备方法为将1

‑

甲基

‑2‑

吡咯烷酮与乙醇按质量比1:1.5混合,得有机溶剂。

53.作为优化,步骤(3)所述热压条件为先于压力为5mpa,温度为185℃的条件下热压

10min,再于压力为3mpa,温度为185℃的条件下热压1min。

54.作为优化,步骤(4)所述缓冲溶液的制备方法为将三羟甲基氨基甲烷与水按质量比1:8混合,并用浓度为0.1mol/l的盐酸调节ph为8.5,得缓冲溶液。

55.实施例3

56.一种防污散热复合板,按重量份数计,主要包括:70份预处理秸秆,6份聚丙烯微孔膜,60份二氧化碳,50份铜离子溶液,25份多巴胺和40份异氰酸酯胶。

57.一种防污散热复合板的制备方法,所述防污散热复合板的制备方法主要包括以下制备步骤:

58.(1)将预处理秸秆与质量分数为10%的硝酸铜溶液按质量比1:12混合,于室温条件下静置4h后,过滤,得混合改性秸秆坯料,将混合改性秸秆坯料与有机溶剂按质量比1:10混合于烧瓶中,并以50ml/min的速率向烧瓶中通入二氧化碳,持续通入40min后,过滤,得混合改性秸秆;

59.(2)将步骤(1)所得混合改性秸秆与异氰酸酯胶按质量比2:1混合,得芯层,将芯层铺设于两张聚丙烯微孔膜间,并进行热压,得复合板坯料;

60.(3)将步骤(2)所得复合板坯料与缓冲溶液按质量比1:10混合,并加入复合板坯料质量0.25倍的多巴胺,于温度为35℃的条件下混合浸泡3.5h后,过滤,得滤饼,将滤饼于温度为60℃的条件下干燥至恒重,得改性复合板坯料,将改性复合板坯料用浓度为0.1mol/l的硫酸熏蒸4h后,并于温度为110℃的条件下干燥至恒重,得防污散热复合板。

61.作为优化,步骤(1)所述预处理秸秆的制备方法为将棉秸秆与质量分数为5%的氢氧化钠溶液按质量比1:60混合,于温度为80℃的条件下搅拌反应2h后,过滤,洗涤至洗涤液为中性,得预处理秸秆坯料,将预处理秸秆坯料去皮、粉碎,得预处理秸秆。

62.作为优化,步骤(1)所述有机溶剂的制备方法为将1

‑

甲基

‑2‑

吡咯烷酮与乙醇按质量比1:1.5混合,得有机溶剂。

63.作为优化,步骤(2)所述热压条件为先于压力为5mpa,温度为185℃的条件下热压10min,再于压力为3mpa,温度为185℃的条件下热压1min。

64.作为优化,步骤(3)所述缓冲溶液的制备方法为将三羟甲基氨基甲烷与水按质量比1:8混合,并用浓度为0.1mol/l的盐酸调节ph为8.5,得缓冲溶液。

65.对比例

66.一种防污散热复合板,按重量份数计,主要包括:70份预处理秸秆,6份聚丙烯微孔膜,60份二氧化碳,25份多巴胺和40份异氰酸酯胶。

67.一种防污散热复合板的制备方法,所述防污散热复合板的制备方法主要包括以下制备步骤:

68.(1)将预处理秸秆与有机溶剂按质量比1:10混合于烧瓶中,并以50ml/min的速率向烧瓶中通入二氧化碳,持续通入40min后,过滤,得混合改性秸秆;

69.(2)将步骤(1)所得混合改性秸秆与异氰酸酯胶按质量比2:1混合,得芯层,将芯层铺设于两张聚丙烯微孔膜间,并进行热压,得复合板坯料;

70.(3)将步骤(2)所得复合板坯料与缓冲溶液按质量比1:10混合,并加入复合板坯料质量0.25倍的多巴胺,于温度为35℃的条件下混合浸泡3.5h后,过滤,得滤饼,将滤饼于温度为60℃的条件下干燥至恒重,得改性复合板坯料,将改性复合板坯料用浓度为0.1mol/l

的硫酸熏蒸4h后,并于温度为110℃的条件下干燥至恒重,得防污散热复合板。

71.作为优化,步骤(1)所述预处理秸秆的制备方法为将棉秸秆与质量分数为5%的氢氧化钠溶液按质量比1:60混合,于温度为80℃的条件下搅拌反应2h后,过滤,洗涤至洗涤液为中性,得预处理秸秆坯料,将预处理秸秆坯料去皮、粉碎,得预处理秸秆。

72.作为优化,步骤(1)所述有机溶剂的制备方法为将1

‑

甲基

‑2‑

吡咯烷酮与乙醇按质量比1:1.5混合,得有机溶剂。

73.作为优化,步骤(2)所述热压条件为先于压力为5mpa,温度为185℃的条件下热压10min,再于压力为3mpa,温度为185℃的条件下热压1min。

74.作为优化,步骤(3)所述缓冲溶液的制备方法为将三羟甲基氨基甲烷与水按质量比1:8混合,并用浓度为0.1mol/l的盐酸调节ph为8.5,得缓冲溶液。

75.效果例

76.下表1给出了采用本发明实施例1至3与对比例的防污散热复合板的性能分析结果。

77.表1

[0078][0079]

从表1中实施例1与对比例的实验数据比较可发现,在制备防污散热复合板时使用改性秸秆作为原料,并在制备时加入多巴胺可有效提高产品的散热性和防污性能;从实施例1与实施例2的实验数据比较可发现,在制备产品时不将改性秸秆与铜离子溶液混合,制得的产品中不含有硫酸铜,从而降低产品的散热性;从实施例1与实施例3的实验数据比较可发现,在制备防污散热复合板时不使用改性秸秆,多巴胺沉积易堵塞孔隙,进而降低产品的散热性,同时较大的聚多巴胺颗粒在酸液熏蒸时被分解,从而影响产品的防污性能。

[0080]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1