一种混凝土仓筒式乏燃料贮存装置的通风及辐射防护结构的制作方法

1.本发明涉及核电技术领域,特别涉及三代非能动核电领域,具体涉及一种混凝土仓筒式乏燃料贮存装置的通风及辐射防护结构。

背景技术:

2.核电厂自带的燃料贮存水池容量有限,一般仅能满足十余年内卸出乏燃料的贮存需求,而核电厂的设计寿命为40

‑

60年。目前,我国多个核电厂已经面临厂内乏燃料水池贮存能力不足问题,未来我国乏燃料产生量仍将逐年增大,乏燃料干式贮存是乏燃料最终处置前的另一种暂存模式,目前我国已有多个核电厂发展了乏燃料干式贮存措施。乏燃料干式贮存是将乏燃料水池内冷却一定年限的乏燃料组件通过转运容器转运至乏燃料干式贮存容器内,进行较长期贮存。

3.乏燃料是指经核反应堆辐照从反应堆中卸出且不在本堆继续使用的辐照核燃料。乏燃料含有大量的放射性核素,包括未辐照完的可增殖材料、由于辐照产生的裂变核素以及超铀核素,具有放射性强、放射性核素寿命长、毒性强、发热量大等特点。辐射安全以及衰变热导出安全是保证乏燃料干式贮存装置安全的重要内容。为了保证工作人员、环境和公众的辐射安全,乏燃料干式贮存装置必需设置足够的屏蔽体。此外,为了保证乏燃料贮存过程中燃料、设备等的安全,需及时将衰变热导出,乏燃料贮存容器必需开设通风流道,使得乏燃料组件的衰变热能及时导出至外环境中。由于通风流道的设置,乏燃料释放的放射性粒子穿透密封容器后将经由通风道泄漏至外环境,将导致通风口局部区域放射性水平明显升高。因此,乏燃料干式贮存装置的通风道对乏燃料干式贮存装置的辐射屏蔽超成了一定程度的削弱。

4.目前,乏燃料干式贮存装置有多种模式,目前我国已经建成的均为厂房模块式乏燃料干式贮存装置,例如以秦山三厂为代表的竖筒式模块贮存,以田湾vver为代表的卧式模块贮存等。

5.混凝土仓筒式乏燃料干式贮存装置因为具有良好的经济性和可拓展性,是乏燃料干式贮存装置的重要选型方向之一。目前,现有的混凝土仓筒式乏燃料干式贮存装置,其通风口的设置通常是轴向设置若干个通风道,单个通风道采用同轴线设计,及单个通风道中心轴线位于同一方位角。基于同轴线设置的通风道,屏蔽效果较差,使得经由通风道的放射性粒子漏束对贮存装置外部辐射安全产生较大影响,通风口处剂量率水平相较主屏蔽体外高数倍甚至一个量级以上。特别是对于高燃料强放射性乏燃料组件,混凝土仓筒式乏燃料干式贮存装置若仍采用现有技术的直线型通风设计,或仅在轴向设置单个短迷宫式设计,通风口处剂量率水平难以满足要求。例如,对于三代非能动核电厂ap1000或cap1400高燃耗乏燃料,由于高燃耗乏燃料的强放射性,现有技术的通风道设计将使得通风口处的剂量水平接近10msv/h,导致外环境辐射水平过高。未来我国高燃耗强放射性乏燃料将越来越多。

6.因此,对于强放射性乏燃料,有必要提供一种适用于混凝土仓筒式乏燃料贮存装置的通风及辐射防护结构,在保证通风功能的同时,提升通风流道辐射屏蔽效果,有效降低

由于通风流道泄漏至外环境中的放射性,确保工作人员、外环境及公众的辐射安全。

技术实现要素:

7.本发明的目的在于提供一种混凝土仓筒式乏燃料贮存装置的通风及辐射防护结构,克服现有技术的不足,提升通风道屏蔽效果,有效降低经由通风道泄漏到环境中的中子及光子辐射。

8.本发明所解决的技术问题可以采用以下技术方案来实现:

9.本发明提供一种混凝土仓筒式乏燃料贮存装置的通风及辐射防护结构,包括混凝土屏蔽系统和通风系统;所述混凝土屏蔽系统包括底座、侧面筒体及顶盖。其中,混凝土屏蔽体外表面可采用碳钢或不锈钢包覆,也可不包覆。所述侧面筒体,由于衰变热导出需求,开设通风流道。

10.优选的,底座与侧面筒体之间设置一定的气隙,引导一部分放射性粒子向该气隙泄漏,从而减少经由通风流道向外环境泄露的水平。通风系统包括若干个底部进风流道和顶部出风流道,为迷宫式结构。优选的,设置四个底部进风流道和四个顶部出风流道。底部进风流道,其底部内侧进风口轴向高度不得高于乏燃料组件密封容器底面。顶部出风流道,其顶部内侧出风口轴向高度不得低于乏燃料组件密封容器顶面。所述底部进风流道和顶部出风流道,在方位角一一对应,即同方位角的底部进风流道和顶部出风流道其通风流道轴线在轴向上平行。

11.优选的,通风流道采用三道迷宫式设计,通风流道包括内层通风道、中间环形通风道、外层通风道。所述内层通风道与外层通风道处于不同的轴向高度。所述内层通风道与外层通风道处于不同的方位角,内外层通风流道形成方位角迷宫。具体为内层通风道轴线和外层通风道轴线在方位角方向呈现一定的夹角。优选的,内层通风道轴线和外层通风道轴线在方位角夹角为30~60

°

。

12.优选的,针对三道迷宫式通风流道设计,所述中间环形通风道为全周向贯通通风道,即所有底部通风道或顶部通风道共用中间环形通风道。

13.优选的,针对三道迷宫式通风流道设计,每个通风流道单独设置中间环形通风道,及相邻通风流道之间不贯通。

14.优选的,通风流道采用两道迷宫式设计,通风流道包括内层通风道、中间环形通风道、外层通风道。所述内层通风道与外层通风道处于同一轴向高度。所述内层通风道与外层通风道处于不同的方位角,内外层通风流道形成方位角迷宫。具体为内层通风道轴线和外层通风道轴线在方位角方向呈现一定的夹角。优选的,内层通风道轴线和外层通风道轴线在方位角夹角为30~60

°

。

15.优选的,针对两道迷宫式通风流道设计,所述中间环形通风道为全周向贯通通风道,即所有底部通风道或顶部通风道共用中间环形通风道。

16.优选的,针对两道迷宫式通风流道设计,每个通风流道单独设置中间环形通风道,相邻通风流道之间不贯通。

17.在本发明的实施例中,所述通风流道的内层通风道、中间环形通风道、外层通风道,可在空气流道中安装通风孔道屏蔽栅格。通风孔道屏蔽栅格可以是栅格式或栅板式结构。优选的通风孔道屏蔽栅格材料为碳钢。放射性粒子通过与屏蔽栅格发生碰撞,减少泄漏

至外环境的水平。

18.本发明的有益效果:

19.1、采用迷宫式通风流道,能有效降低放射性粒子经由通风流道泄漏至外环境的水平;相对传统的直线型通风流道设置,辐射屏蔽效果提高1~2个数量级以上;相对传统的仅在轴向上采用迷宫式通风流道设计,辐射屏蔽效果提高4~20倍。

20.2、混凝土式屏蔽模块及通风流道,屏蔽材料工艺成熟,价格经济,且通风流道结构简单、建造方便。

21.3、通过在通风流道内设置屏蔽栅格装置,既能保证通风流道的通风能力,同时能有效降低经由通风流道散射出来的放射性中子和光子辐射,进而减少外环境的辐射水平。

附图说明

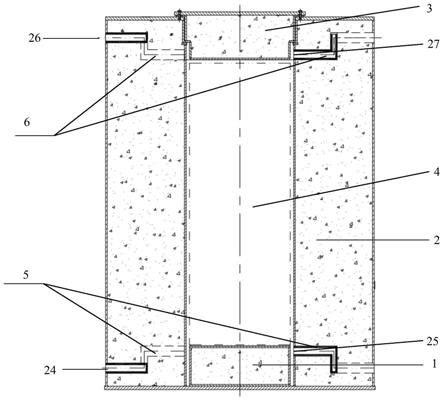

22.图1为本发明的混凝土仓筒式乏燃料干式贮存装置的结构示意图;

23.图2为本发明实施例中通风孔道截面的一种结构示意图;

24.图3为本发明实施例中通风孔道截面的另一种结构示意图;

25.图4为本发明实施例中通风孔道另一个截面结构示意图;

26.图5为本发明实施例中混凝土仓筒式乏燃料干式贮存装置的另一种结构示意图;

27.图6为本发明实施例中通风孔道截面的一种结构示意图;

28.图7为本发明实施例中通风孔道截面的另一种结构示意图;

29.图8为本发明实施例中通风孔道放射性粒子屏蔽栅格的结构示意图。

30.图中:1、底座;2、混凝土屏蔽筒体;3、顶盖;4、乏燃料组件密封筒;5、底部进风流道;6、顶部出风流道;11、内层通风道轴线;12、外层通风道轴线;21、内层通风道;22、中间环形通风道;23、外层通风道;24、底部外侧进风口;25、底部内侧进风口;26、顶部外侧出风口;27、顶部内侧出风口;30、通风孔道屏蔽栅格。

具体实施方式

31.下面结合附图和实施例对本发明做进一步描述。应当理解的是,本说明书中描述的具体实施方式只是为了解释本发明,并非为了限定本发明。

32.实施例

33.如图1和图5所示,本发明一种混凝土仓筒式乏燃料贮存装置的通风及辐射防护结构,包括混凝土屏蔽系统和通风系统,所述混凝土屏蔽系统包括底座1、侧面筒体2及顶盖3。其中,底座1、侧面筒体2及顶盖3主体结构均采用混凝土,混凝土屏蔽体外表面可采用碳钢或不锈钢包覆,也可不包覆。

34.侧面筒体2,由于衰变热导出需求,开设通风流道。

35.在本实施例中,底座1与侧面筒体2之间设置一定的气隙,引导一部分放射性粒子向该气隙泄漏,从而减少经由通风流道向外环境泄露的水平。

36.在本实施例中,通风系统包括四个底部进风流道5和四个顶部出风流道6,与乏燃料组件密封容器4及贮存装置侧面屏蔽体2之间形成竖直空间。冷空气由底部进风流道5流入,受到乏燃料贮存容器加热,空气密度降低,沿着乏燃料组件密封容器4及贮存装置侧面屏蔽体2之间的竖直气隙空间上升,最终从顶部出风流道6流出,同时带走热量。

37.在本实施例中,底部进风流道5,由底部外侧进风口24、底部内侧进风口25、内层通风道21、中间环形通风道22、外层通风道23组成。所述底部内侧进风口25轴向高度不得高于乏燃料组件密封容器4底面,优选的在高度方向上低于乏燃料组件密封容器4底面。

38.在本实施例中,顶部出风流道6,由顶部外侧出风口26、顶部内侧出风口27、内层通风道21、中间环形通风道22、外层通风道23组成。所述顶部内侧出风口26轴向高度不得低于乏燃料组件密封容器4顶面,优选的在高度方向上高于乏燃料组件密封容器4顶面。

39.在本实施例中,底部进风流道5和顶部出风流道6,在方位角一一对应,即同方位角的底部进风流道5和顶部出风流道6其通风流道轴线在轴向上平行。

40.参阅图1

‑

7所示,为了降低通风流道的放射性泄漏,加强其辐射屏蔽能力,所述通风流道为迷宫式结构。

41.参阅图1

‑

4所示,为通风流道的第一种实施方式(即通风流道采用三道迷宫式设计),通风流道包括内层通风道21、中间环形通风道22、外层通风道23。

42.如图1所示,所述内层通风道21与外层通风道23处于不同的轴向高度。

43.如图2、图3和图4所示,所述内层通风道21与外层通风道23处于不同的方位角,内外层通风流道形成方位角迷宫。具体为内层通风道轴线11和外层通风道轴线12在方位角方向呈现一定的夹角。

44.在本实施例中,内层通风道轴线11和外层通风道轴线12在方位角夹角为30~60

°

。

45.如图2所示,所述中间环形通风道22为全周向贯通通风道。所有底部通风道或顶部通风道共用中间环形通风道22。

46.如图3所示,为所述中间环形通风道的另一种结构形式,每个通风流道单独设置中间环形通风道22,相邻通风流道之间不贯通。

47.参阅图5、图6和图7所示,为通风流道的第二种实施方式(即通风流道采用两道迷宫式设计),通风流道包括内层通风道21、中间环形通风道22、外层通风道23。

48.如图5所示,内层通风道21与外层通风道23处于同一轴向高度。

49.如图6和图7所示,所述内层通风道21与外层通风道23处于不同的方位角,内外层通风流道形成方位角迷宫。具体为内层通风道轴线11和外层通风道轴线12在方位角方向呈现一定的夹角。

50.在本实施例中,内层通风道轴线11和外层通风道轴线12在方位角夹角为30~60

°

。

51.如图6所示,中间环形通风道22为全周向贯通通风道。所有底部通风道或顶部通风道共用中间环形通风道22。

52.如图7所示,图7为中间环形通风道的另一种结构形式,每个通风流道单独设置中间环形通风道22,相邻通风流道之间不贯通。

53.如图8所示,内层通风道21、中间环形通风道22、外层通风道23,可在空气流道中安装通风孔道屏蔽栅格30。通风孔道屏蔽栅格可以是栅格式或栅板式结构。优选的通风孔道屏蔽栅格材料为碳钢。在保持通风流道畅通的情况下,放射性粒子通过与屏蔽栅格30发生碰撞,加强粒子的衰减,从而减少泄漏至外环境的水平。

54.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变

化和改进都落入要求保护的本发明范围内,本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1