一种盖板的制备方法与流程

1.本发明涉及手机盖板技术领域,尤其涉及一种盖板的制备方法。

背景技术:

2.如今手机已经成为人们日常生活不可缺少的一部分,消费者的不同需求也促使各大手机厂商不断创新,制造出更多能满足用户审美和实用的手机。

3.手机包括盖板,市场上常见的盖板材料包括塑料材质、金属材质以及玻璃材质这三大类,随着5g及无线通讯技术的快速发展,对于手机等终端的高端产品而言,其对盖板材料的信号传输能力、强度以及美观度有了更高的要求,玻璃盖板被更多地选择,玻璃的电磁波衰减系小于金属,可顺利传输电磁信号,而且其硬度、韧性好,更有质感,更美观。

4.但是,由于玻璃盖板的厚度较重,使得整机的重量加重,不符合轻薄化的发展要求。

技术实现要素:

5.本发明实施例提供一种盖板的制备方法,通过pmma和pc复合材料替代玻璃制成盖板,实现制成轻薄化盖板。

6.本发明实施例提供一种盖板的制备方法,所述方法包括以下步骤:

7.模具制作,用于制得模具,所述模具设有模腔;

8.模仁制作,用于制得模仁;

9.放置膜片,所述膜片包括一层pmma膜层和一层pc膜层,将两片所述膜片放置于所述模腔内,两层所述pmma膜层分别位于两层所述pc膜层的上下两侧;

10.高压注塑,将pc料注塑于两层所述pc膜层之间,将两片所述膜片及中间的所述pc料高压融合为一呈夹心结构的盖板半成品,所述盖板半成品的中间为pc材质、上下两层为pmma材质;

11.cnc加工,对所述盖板半成品进行加工得到所述盖板。

12.可选的,所述模具通过单点进胶的方式制得。

13.可选的,所述模仁通过将模仁原料进行线切割、cnc精加工及五轴精抛以制得。

14.可选的,在所述模仁制作步骤之后,在进行所述放置膜片步骤之前,所述方法还包括:

15.烤料,将所述pc料通过高温烘烤的方式以去除水分。

16.可选的,所述烤料步骤的烘烤温度设定为100℃-120℃,烘烤时间设定为4h-6h。

17.可选的,所述膜片的厚度为0.175mm-0.2mm,每一所述pmma膜层的厚度为45um-55um。

18.可选的,在所述高压注塑步骤之后,在所述cnc加工步骤之前,所述方法还包括:

19.测试,包括应力测试和平面度测试;

20.保护膜包裹,于所述盖板半成品上包覆透明pet保护膜。

21.可选的,在所述cnc加工步骤之后,所述方法还包括:

22.超声清洗,选择弱酸性的清洗剂清洗所述盖板的表面;

23.丝印,包括边框印刷和孔位印刷。

24.可选的,所述边框印刷包括第一边框印刷和第二边框印刷,所述第一边框印刷根据所述盖板的边框轮廓进行印刷,所述第二边框印刷较边框轮廓内缩预设宽度进行印刷。

25.可选的,所述孔位印刷包括第一孔位印刷和第二孔位印刷,所述第一孔位印刷为油墨印刷,所述第二孔位印刷为匀光油墨印刷。

26.在本发明实施例中,盖板的制备方法包括模具制作、模仁制作、放置膜片、高压注塑及cnc加工,其中,膜片包括一层pmma膜层和一层pc膜层,在进行注塑的时候,将pc料注塑入两片膜片的两层pc膜层之间,再进行高压融合。在上述方法中,利用pmma和pc复合材料代替玻璃制成盖板,由于pmma和pc复合材料的质地较轻,使得制成的盖板满足轻薄化的要求。

附图说明

27.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

28.图1是本技术实施例提供的盖板的结构示意图。

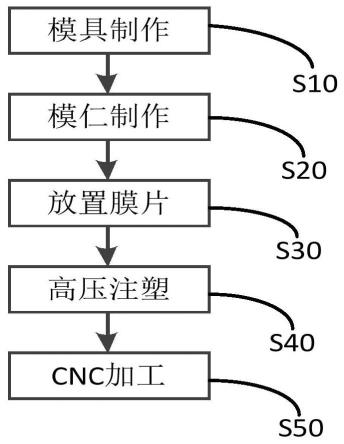

29.图2是本技术实施例提供的盖板的制备方法的一流程图。

30.图3是本技术实施例提供的盖板的制备方法的另一流程图。

具体实施方式

31.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

32.本技术实施例提供一种盖板的制备方法,将pmma和pc复合材料替代玻璃材料制成盖板,pmma和pc复合材料质地较轻,从而实现制得轻薄化盖板的目的。

33.请参阅图1,图1为本技术实施例提供的盖板的结构示意图,该盖板通过本技术实施例提供的一种盖板的制备方法制得。

34.具体的,该盖板应用于移动终端的前盖,即应用于移动终端前端的显示屏的部分,该盖板的材质结构呈夹心结构,包括第一盖板层100、第二盖板层200和第三盖板层300。

35.第二盖板层200位于第一盖板层100和第三盖板层300之间,并且,第二盖板层200的上下两端分别连接第一盖板层100和第三盖板层300,第一盖板层100和第三盖板层300均为pmma材质,第二盖板层200为pc材质。

36.在制备盖板时,pmma材质为聚甲基丙烯酸甲酯,是一种高分子聚合物,又称作亚克力或有机玻璃,pc材质为聚碳酸酯,是分子链中含有碳酸酯基的高分子聚合物,pmma材质和pc材质均具有易于成型及易于加工的特点,使得制备更加容易。

37.而将盖板的材质结构设置为夹心结构,是因为pc材质的硬度较低,而pmma材质的

硬度较高,将盖板的上下两层分别设置为pmma材质层,覆盖中间的pc材质,可以加强盖板整体的硬度。

38.请参阅图2,图2为本技术实施例提供的盖板的制备方法的一流程图,该方法用于制成上述的盖板,该方法包括:

39.s10、模具制作。

40.该步骤用于制成模具,制成的模具设有模腔,而模具是用来制作成型物品的工具,由于各种零件构成,不同的模具由不同的零件构成,模具主要通过所成型材料物理状态的改变来实现物品外形的加工。

41.在本技术的实施例中,模具通过单点进胶的方式制得,通过点单进胶的方式制成模具,可以避免出现熔接线等影响外观的缺陷,而在制作时,产品外围唇边胶厚要求0.7mm~0.8mm,胶厚不能太薄,胶厚过薄不利于注塑走胶,会使得产品四周的应力增加,胶厚也不能太厚,胶厚过厚会使得产品弧度不符合,产品的弧度可能比较小,从而使得后续制成的盖板体现不出3d的效果。

42.s20、模仁制作。

43.该步骤用于制成模仁,模仁是用于模具中心部位的关键运作的精密零件,用以配合模具共同用于后续的工序制造中。

44.在本技术的实施例中,模仁的制作包括对模仁原料进行线切割、cnc加工以及五轴精抛等工序,模仁的原料的材质可以为钢料。

45.在加工时,先根据模仁的3d图档对模仁原料进行线切割和cnc普通加工,加工得到的实物比3d图档的厚0.1mm左右,即加工得到的实物预留0.1mm左右的钢料。

46.在完成上述加工工序之后,进行cnc精加工,在cnc精加工的工序中,读取已加工模仁的三次元数据,对整个面做cnc加工,同时,对数据高点做cnc加工补偿,完成后重复三次元测数及cnc加工动作,至数据高点与低点的波动在0.02mm以内为止。

47.在完成上述的cnc精加工工序之后,进行五轴精抛加工,在五轴精抛的工序中,读取已精加工模仁的三次元数据,对整个面进行五轴精抛,同时,对数据高点进行精抛补偿,完成之后,重复三次元测数及精抛动作,至数据高点与低点的波动在0.01mm以内为止。

48.在本技术的实施例中,在对模仁进行抛光时,采用的是五轴精抛的方式,而非手工抛光,其优点在于,五轴精抛的方式可以使得加工得到的模仁的光洁度更高。

49.s30、放置膜片。

50.在本技术的实施例中,膜片为pmma材质和pc材质的复合膜,每一膜片由一层pmma膜层连接一层pc膜层构成。

51.将膜片放置于模具的模腔内是为了进行后续的注塑等工序,在本技术的实施例中,将两片膜片放置于模具的模腔内,并且,在放置完成之后,两片膜片的两层pc膜层位于两侧pmma膜层之间,两层pmma膜层分别位于模具的模腔的顶部和底部。

52.可选的,将pmma和pc复合膜通过机械手放入模具的前后模腔内,通过定位孔进行定位,前后模腔的膜片均要求pmma层贴模腔,即注塑品的顶面和底面均为pmma材质,便于提升淋涂层的硬度和降低制程碰划伤不良,每一膜片的厚度优选为0.175mm~0.2mm,其中,每一膜片的pmma膜层的厚度优选为45um-55um。

53.在选择膜片时,所选用的膜片如果厚度过厚,容易导致后续注塑或淋涂时pmma膜

层开裂,所选用的膜片如果厚度过薄,容易导致pmma膜层相应减薄,不利于后续制程提升硬度,因为在制成的盖板中,盖板的硬度主要依靠上下两层pmma层,如果pmma层的厚度减小,相应的,制成的盖板的硬度就会下降。

54.s40、高压注塑。

55.在模腔内的两层pc层之间注塑入pc料,并通过高压将位于模腔内的两片膜片及pc料融合为一体,得到盖板半成品,该盖板半成品的材质结构为夹心结构,即中间为pc材质,pc材质的上下方均为pmma材质。

56.可选的,通过模内注塑的方式融合形成一个上下两层为pmma材质夹中间pc料的夹心结构,在进行注塑时,需要调整注塑参数,避免出现流痕、冲花、缩水以及脱膜片等不良现象。

57.注塑参数包括炮筒温度及膜温,其中,炮筒温度为注塑机的炮筒的温度,炮筒温度优选为260℃~320℃,通常,将炮筒温度设置为三段料温,前段温度可以为300~320℃,中段温度可以为280℃~300℃,后段温度可以为260℃~280℃,在设置温度时,若温度过高,容易出现碳化现象,影响产品性能,若温度过低,会使得注塑走胶减慢,使得产品内应力加重,模温为模具的温度,优选为90℃~110℃,若模温过低,会使得冷却速度过快,使得应力增加,若模温过高,会使得冷却时间增长,从而影响注塑的效率。

58.s50、cnc加工。

59.将高压注塑得到的盖板半成品,根据设计的外形数据及孔位数据等,通过cnc加工的方式制得盖板。

60.本技术实施例的盖板的制备方法,包括模具制作、模仁制作、放置膜片、高压注塑以及cnc加工等工序,在制作时,利用pmma和pc复合材料代替玻璃制成盖板,制成的盖板的使用效果满足移动终端的前盖使用要求,并且,质地较玻璃盖板更为轻薄。

61.请参阅图3,图3为本技术实施例提供的盖板的制备方法的另一流程图,该方法用于制成上述的盖板,该方法包括:

62.s10、模具制作。

63.该步骤用于制成模具,制成的模具设有模腔,而模具是用来制作成型物品的工具,由于各种零件构成,不同的模具由不同的零件构成,模具主要通过所成型材料物理状态的改变来实现物品外形的加工。

64.在本技术的实施例中,模具通过单点进胶的方式制得,通过点单进胶的方式制成模具,可以避免出现熔接线等影响外观的缺陷,而在制作时,产品外围唇边胶厚要求0.7mm~0.8mm,胶厚不能太薄,胶厚过薄不利于注塑走胶,会使得产品四周的应力增加,胶厚也不能太厚,胶厚过厚会使得产品弧度不符合,产品的弧度可能比较小,从而使得后续制成的盖板体现不出3d的效果。

65.s20、模仁制作。

66.该步骤用于制成模仁,模仁是用于模具中心部位的关键运作的精密零件,用以配合模具共同用于后续的工序制造中。

67.在本技术的实施例中,模仁的制作包括对模仁原料进行线切割、cnc加工以及五轴精抛等工序,模仁的原料的材质可以为钢料。

68.在加工时,先根据模仁的3d图档对模仁原料进行线切割和cnc普通加工,加工得到

的实物比3d图档的厚0.1mm左右,即加工得到的实物预留0.1mm左右的钢料。

69.在完成上述加工工序之后,进行cnc精加工,在cnc精加工的工序中,读取已加工模仁的三次元数据,对整个面做cnc加工,同时,对数据高点做cnc加工补偿,完成后重复三次元测数及cnc加工动作,至数据高点与低点的波动在0.02mm以内为止。

70.在完成上述的cnc精加工工序之后,进行五轴精抛加工,在五轴精抛的工序中,读取已精加工模仁的三次元数据,对整个面进行五轴精抛,同时,对数据高点进行精抛补偿,完成之后,重复三次元测数及精抛动作,至数据高点与低点的波动在0.01mm以内为止。

71.在本技术的实施例中,在对模仁进行抛光时,采用的是五轴精抛的方式,而非手工抛光,其优点在于,五轴精抛的方式可以使得加工得到的模仁的光洁度更高。

72.s21、烤料。

73.pc料在未进行烘烤之前,内含一定的水分,烤料步骤是用于将pc料进行烘烤,以去除pc料中的水分,避免水分影响盖板的性能和成品质量。

74.在进行烤料时,其烘烤温度设定优选为100℃-120℃,烘烤时间设定优选为4h-6h。

75.s30、放置膜片。

76.在本技术的实施例中,膜片为pmma材质和pc材质的复合膜,每一膜片由一层pmma膜层连接一层pc膜层构成。

77.将膜片放置于模具的模腔内是为了进行后续的注塑等工序,在本技术的实施例中,将两片膜片放置于模具的模腔内,并且,在放置完成之后,两片膜片的两层pc膜层位于两侧pmma膜层之间,两层pmma膜层分别位于模具的模腔的顶部和底部。

78.可选的,将pmma和pc复合膜通过机械手放入模具的前后模腔内,通过定位孔进行定位,前后模腔的膜片均要求pmma层贴模腔,即注塑品的顶面和底面均为pmma材质,便于提升淋涂层的硬度和降低制程碰划伤不良,每一膜片的厚度优选为0.175mm~0.2mm,其中,每一膜片的pmma膜层的厚度优选为45um-55um。

79.在选择膜片时,所选用的膜片如果厚度过厚,容易导致后续注塑或淋涂时pmma膜层开裂,所选用的膜片如果厚度过薄,容易导致pmma膜层相应减薄,不利于后续制程提升硬度,因为在制成的盖板中,盖板的硬度主要依靠上下两层pmma层,如果pmma层的厚度减小,相应的,制成的盖板的硬度就会下降。

80.s40、高压注塑。

81.在模腔内的两层pc层之间注塑入pc料,并通过高压将位于模腔内的两片膜片及pc料融合为一体,得到盖板半成品,该盖板半成品的材质结构为夹心结构,即中间为pc材质,pc材质的上下方均为pmma材质。

82.可选的,通过模内注塑的方式融合形成一个上下两层为pmma材质夹中间pc料的夹心结构,在进行注塑时,需要调整注塑参数,避免出现流痕、冲花、缩水以及脱膜片等不良现象。

83.注塑参数包括炮筒温度及膜温,其中,炮筒温度为注塑机的炮筒的温度,炮筒温度优选为260℃~320℃,通常,将炮筒温度设置为三段料温,前段温度可以为300~320℃,中段温度可以为280℃~300℃,后段温度可以为260℃~280℃,在设置温度时,若温度过高,容易出现碳化现象,影响产品性能,若温度过低,会使得注塑走胶减慢,使得产品内应力加重,模温为模具的温度,优选为90℃~110℃,若模温过低,会使得冷却速度过快,使得应力

增加,若模温过高,会使得冷却时间增长,从而影响注塑的效率。

84.s41、测试。

85.在制得盖板半成品之后,对盖板半成品进行测试,若测试结果满足要求,则进行下一步的工序,若测试结果不满足要求,则进行返工。

86.测试至少包括应力测试和平面度测试,在进行应力测试时,采用偏光片检验盖板半成品的应力,要求其应力在可接受范围内,并且,先装机确认盖板办承办是否出现彩虹纹问题,在可接受范围内签核单体盖板的限度样,在进行平面度测试时,采用塞规测试盖板半成品的变形度,要求其变形度小于或等于0.2mm。

87.s42、保护膜包裹。

88.该步骤用于将pet保护膜包裹于测试完成、且通过测试要求的盖板半成品,通过pet保护膜对盖板半成品进行保护,避免产生磨损。

89.s50、cnc加工。

90.将高压注塑得到的盖板半成品,根据设计的外形数据及孔位数据等,通过cnc加工的方式制得盖板。

91.s51、超声清洗。

92.超声清洗为物理清洗,是利用超声波在液体中的空化作用、加速作用及直进流作用对液体和污物直接、间接作用,使污物层被分散、乳化、剥离而达到清洗目的。

93.在进行超声清洗时,在清洗液中添加清洗剂形成组合清洗,使得清洗的效果更佳,在本技术的实施例中,选择具有弱酸性的清洗剂对盖板的表面进行清洗。

94.s52、丝印。

95.丝印为丝网印刷,是利用丝网作为版基,并通过感光制版制成带有图文的丝网印版的方式。

96.在本技术的实施例中,丝印工序包括边框印刷和孔位印刷,边框印刷用于对盖板的边框轮廓进行印刷,孔位印刷用于对盖板上设置的孔位进行印刷,盖板上的孔位包括听筒孔、摄像孔等。

97.可选的,边框印刷包括第一边框印刷和第二边框印刷,第一边框印刷是根据盖板的边框轮廓进行第一道印刷,第二边框印刷是基于第一边框印刷,在较边框轮廓内缩预设宽度进行印刷,该预设宽度优选的0.1mm,起到遮光的作用,同时,避免由于两次印刷出现的偏位问题。

98.在完成第一边框印刷之后,对盖板进行烘烤,其烘烤温度设定优选为75℃-80℃,烘烤时间设定优选为30min-40min。

99.在完成烘烤之后,再进行第二边框印刷,并且,在完成第二边框印刷之后,对盖板进行再次烘烤,其烘烤温度设定优选为75℃-80℃,烘烤时间设定优选为30min-40min。

100.可选的,孔位印刷包括第一孔位印刷和第二孔位印刷,第一孔位印刷为油墨印刷,第二孔位印刷为匀光油墨印刷。

101.在完成第一孔位印刷之后,对盖板进行烘烤,其烘烤温度设定优选为75℃-80℃,烘烤时间设定优选为30min-40min。

102.在完成烘烤之后,再进行第二孔位印刷,并且,在完成第二孔位印刷之后,对盖板进行再次烘烤,其烘烤温度设定优选为75℃-80℃,烘烤时间设定优选为2h-2.5h。

103.孔位印刷的两次烘烤是为了确保所有油墨完全固化,在烘烤时,烘烤温度设定不能过低,过低的烘烤温度会使得附着力达不到要求,烘烤温度设定也不能过高,过高的烘烤温度会加大产品的变形度。

104.可选的,由于印刷面为pmma材质,在进行边框印刷和孔位印刷时,印刷油墨选择与pmma材质具有附着力的类型,例如,印刷油墨为聚氨基树脂体系油墨。

105.本技术实施例的盖板的制备方法,包括模具制作、模仁制作、放置膜片、高压注塑以及cnc加工等工序,在制作时,利用pmma和pc复合材料代替玻璃制成盖板,制成的盖板的使用效果满足移动终端的前盖使用要求,并且,质地较玻璃盖板更为轻薄。

106.需要说明的是,在进行上述的所有工序之后,为了使得盖板的整体性质及效果更佳,还可以进行其他工序,本技术实施例对此不作限制。

107.本技术实施例提供了一种盖板的制备方法,该方法制成的盖板应用于移动终端的前盖,该方法包括模具制作、模仁制作、烤料、放置膜片、高压注塑、测试、保护膜包裹、cnc加工、超声清洗以及丝印等工序,在制备时,利用pmma和pc复合膜代替玻璃制成盖板,制成的盖板的使用效果满足移动终端的前盖使用要求,并且,由于pmma材质和pc材质的质地较轻,使得制成的盖板轻薄,在使用时,减轻移动终端的整体重量。

108.进一步的,制成的盖板中间为pc材质,上下面为pmma材质,该盖板的材质结构易于在加工时成型,并且,pmma材质的硬度较高,可以提升盖板的整体硬度。

109.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

110.以上所述实施例仅表达了本技术的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本技术专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。因此,本技术的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1