车用夹层玻璃的制作方法

1.本发明涉及夹层玻璃的技术领域,特别涉及车用夹层玻璃。

背景技术:

2.车用夹层玻璃为非对称的,一般外片玻璃厚,内片玻璃薄,这种特殊的内外片夹层玻璃不同于传统夹层玻璃,主要表现在内片玻璃在弯曲成型后需要额外进行化学钢化后再与外片玻璃进行夹胶,形成夹层玻璃。目前内片玻璃的化学钢化方法一般也是采用电子显示盖板行业玻璃的化学钢化方法。但是一些材质的内片玻璃在与外片玻璃组合进行弯曲成型以及弯曲成型后的内片玻璃化学钢化时,可能会存在以下问题:

3.1)内片玻璃软化点不能与外片玻璃相适应,导致两者同时弯曲成型困难;2)即使成型,成型后内外片玻璃的形状很难完全匹配,夹胶后内外片玻璃之间存在大小不一的空隙,影响产品光学质量;3)内外玻璃成型趋势可能不一致,导致热弯成型后中部区域弯曲程度不一致,产生空鼓,或边缘产生波浪,造成合片后裂片或光学不良。

技术实现要素:

4.基于此,本技术提供一种车用夹层玻璃,可以满足内外片玻璃板同时弯曲成型的加工可操作性,还可以满足内片玻璃化学钢化的低成本性,还可以满足夹胶后夹层玻璃的良好光学性。

5.技术方案为:

6.一种车用夹层玻璃,其制备原料包括第一玻璃板、第二玻璃板以及夹层材料;

7.所述第一玻璃板和所述第二玻璃板的组成成分不同;

8.温度tp1和tp2之间的差值≤50℃;

9.温度tp1定义为第一玻璃板的转变点温度tg1和第一温度补偿值tb1之和,温度tp2定义为第二玻璃板的转变点温度tg2和第一温度补偿值tb2之和;定义温度tp的通式为tp=tg+tb;

10.转变点温度定义为玻璃的粘度为10

13.4

泊时的温度;

11.第一温度补偿值tb1和第一玻璃板的组成成分(重量比)之间满足条件有:tb1=100

×

(3.5

×

sio2+6.5

×

al2o3‑5×

(na2o+k2o)

‑3×

(cao+mgo)

‑6×

b2o3‑

2.5

×

(zno+p2o5));

12.第二温度补偿值tb2和第二玻璃板的组成成分(重量比)之间满足条件有:tb2=100

×

(3.5

×

sio2+6.5

×

al2o3‑5×

(na2o+k2o)

‑3×

(cao+mgo)

‑6×

b2o3‑

2.5

×

(zno+p2o5));

13.其中,在所述第一玻璃板以及所述第二玻璃板中,al2o3、k2o、cao、mgo、b2o3、zno和p2o5中的一种或多种含量可以为零。

14.在其中一个实施例中,所述第二玻璃板的厚度小于所述第一玻璃板,且所述第一玻璃板的组成成分为预设成分。

15.在其中一个实施例中,所述第二玻璃板中al2o3的重量比为8wt%~16wt%。

16.在其中一个实施例中,所述第二玻璃板中碱土金属化合物的总重量比不超过

5wt%。

17.在其中一个实施例中,所述第二玻璃板中的碱金属化合物的总重量比为15%wt~25wt%。

18.在其中一个实施例中,所述第二玻璃板的组成成分包括na2o,且所述na2o的含量不少于所述第二玻璃板中碱金属化合物总含量的60wt%。

19.在其中一个实施例中,所述第二玻璃板的组成成分包括重量比为2wt%~6wt%的zno以及重量比为0~3wt%的p2o5。

20.在其中一个实施例中,所述第二玻璃板的材质主要为铝硅酸盐。

21.在其中一个实施例中,所述第一玻璃板的材质主要为钠钙硅酸盐、铝硅酸盐或硼硅酸盐。

22.在其中一个实施例中,所述第一玻璃的材质主要为钠钙硅酸盐,所述第二玻璃板的材质主要为铝硅酸盐,所述第二玻璃板中al2o3的重量比为8wt%~12wt%;所述第二玻璃板中的碱金属化合物的总重量比为20wt%~25wt%。

23.在其中一个实施例中,所述第一玻璃的材质主要为铝硅酸盐或硼硅酸盐,所述第二玻璃板的材质主要为铝硅酸盐,所述第二玻璃板中al2o3的重量比为12wt%~16wt%;所述第二玻璃板中的碱金属化合物的总重量比为15wt%~20wt%。

24.在其中一个实施例中,所述第一玻璃板的厚度≥2.1mm,所述第二玻璃板的厚度≤1.1mm。

25.在其中一个实施例中,所述夹层材料为有机聚合物。

26.与传统方案相比,本发明具有以下有益效果:

27.本发明根据玻璃中不同的氧化物组分对黏温曲线的影响,结合实例数据得出了玻璃板温度补偿值tb经验公式,由此引出了玻璃板的成型温度tp。通过限定第一玻璃板和第二玻璃板的成型温度tp1和tp2的差值,满足了第一玻璃板和第二玻璃板同时弯曲成型的加工可操作性,还能提高弯曲成型后第一玻璃板和第二玻璃板型面的匹配度,使第一玻璃板和第二玻璃板的中央间隙小,中部无明显的空鼓,边缘波浪小,夹胶后,提高夹层玻璃的光学性能现象。

具体实施方式

28.以下结合具体实施例对本发明作进一步详细的说明。本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明公开内容理解更加透彻全面。

29.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

30.术语

31.除非另外说明或存在矛盾之处,本文中使用的术语或短语具有以下含义:

32.本发明中,所使用的术语“和/或”、“或/和”、“及/或”的可选范围包括两个或两个以上相关所列项目中任一个项目,也包括相关所列项目的任意的和所有的组合,所述任意的和所有的组合包括任意的两个相关所列项目、任意的更多个相关所列项目、或者全部相

关所列项目的组合。

33.本发明中,“一种或几种”指所列项目的任一种、任两种或任两种以上。其中,“几种”指任两种或任两种以上。

34.本发明中,所使用的“其组合”、“其任意组合”、“其任意组合方式”等中包括所列项目中任两个或任两个以上项目的所有合适的组合方式。

35.本发明中,所使用的“合适的组合方式”、“合适的方式”、“任意合适的方式”等中所述“合适”,以能够实施本发明的技术方案、解决本发明的技术问题、实现本发明预期的技术效果为准。

36.本发明中,“优选”仅为描述效果更好的实施方式或实施例,应当理解,并不构成对本发明保护范围的限制。

37.本发明中,以开放式描述的技术特征中,包括所列举特征组成的封闭式技术方案,也包括包含所列举特征的开放式技术方案。

38.本发明中,涉及到数值区间,如无特别说明,则包括数值区间的两个端点。

39.本发明中,涉及到百分比含量,如无特别说明,对于固液混合和固相

‑

固相混合均指质量百分比,对于液相

‑

液相混合指体积百分比。

40.本发明中,涉及到百分比浓度,如无特别说明,均指终浓度。所述终浓度,指添加成分在添加该成分后的体系中的占比。

41.本发明中,涉及到温度参数,如无特别限定,既允许为恒温处理,也允许在一定温度区间内进行处理。所述的恒温处理允许温度在仪器控制的精度范围内进行波动。

42.本发明中,涉及到重量比,如无特别限定,指该组成成分在整体组分中的重量比。例如,第二玻璃板中al2o3的重量比为8wt%~12wt%,即为第二玻璃板中al2o3的重量占第二玻璃板的重量的百分比。

43.一种车用夹层玻璃,其制备原料包括第一玻璃板、第二玻璃板以及夹层材料;

44.所述第一玻璃板和所述第二玻璃板的组成成分不同;

45.温度tp1和tp2之间的差值≤50℃;

46.温度tp1定义为第一玻璃板的转变点温度tg1和第一温度补偿值tb1之和,温度tp2定义为第二玻璃板的转变点温度tg2和第一温度补偿值tb2之和;定义温度tp的通式为tp=tg+tb;

47.转变点温度定义为玻璃的粘度为10

13.4

泊时的温度;

48.第一温度补偿值tb1和第一玻璃板的组成成分(重量比)之间满足条件有:tb1=100

×

(3.5

×

sio2+6.5

×

al2o3‑5×

(na2o+k2o)

‑3×

(cao+mgo)

‑6×

b2o3‑

2.5

×

(zno+p2o5));

49.第二温度补偿值tb2和第二玻璃板的组成成分(重量比)之间满足条件有:tb2=100

×

(3.5

×

sio2+6.5

×

al2o3‑5×

(na2o+k2o)

‑3×

(cao+mgo)

‑6×

b2o3‑

2.5

×

(zno+p2o5));

50.其中,在所述第一玻璃板以及所述第二玻璃板中,al2o3、k2o、cao、mgo、b2o3、zno和p2o5中的一种或多种含量可以为零。

51.可选地,所述第二玻璃板的厚度小于所述第一玻璃板,且所述第一玻璃板的组成成分为预设成分。具体地,第一玻璃板为外片玻璃,第二玻璃板为内片玻璃。可选地,所述第一玻璃板的厚度≥2.1mm,所述第二玻璃板的厚度≤1.1mm。具体地,第一玻璃板的厚度包括但不限于2.1mm、2.3mm、2.5mm、2.6mm、2.8mm、3.0mm、3.2mm、3.5mm、3.8mm、4.0mm、4.2mm、

4.5mm、5.0mm及以上厚度;第二玻璃板的厚度包括但不限于0.5mm、0.7mm、0.9mm、1.1mm或其他在0.5~1.1mm范围内的厚度。在不同厚度的组合下,可以依然能够具备本发明所述的技术效果。

52.在实际情况下,外片玻璃的成分、规格一般是预设的,因为外片玻璃在很大程度上决定了汽车玻璃总成的颜色、外观、可见光透过率、红外紫外透过率、油墨、粘结附件兼容性、以及从原片到成品的整套玻璃深加工设备、工艺系统等,因此本发明的第一玻璃板的材质可以是一种预设材质。相比于外片玻璃,内片玻璃材质调整的自由度较高,而且内片原片生产工艺更多样化,成分调整较为可行,可进行适当调整以匹配外片玻璃。本发明中,可根据第一玻璃板的预热材质,调整第二玻璃板的材质,使两者的成型温度之差≤50℃。

53.本发明中定义了玻璃的成型温度(tp)是该玻璃的玻璃化转变温度(tg)和该玻璃的温度补偿值(tb)之和,其中,tb的计算公式根据玻璃中不同的氧化物组分对黏温曲线的影响,结合实例数据得出,在tb的计算公式中,系数为正的氧化物(如sio2,al2o3)表示该氧化物的引入,提高了玻璃高温黏度,相应地提高了成型温度,系数大小表示该氧化物对黏度的影响强弱,其他系数为负的氧化物表示该氧化物的引入,降低了玻璃高温黏度,相应地降低了成型温度,系数大小同样表示该氧化物对黏度的影响强弱。一般来说,玻璃的组成成分不同,tg不同,tb也不同,需同时控制tg和tb使得两者的成型温度tp满足上述条件。

54.可以理解地,玻璃的tg可以参照标准方法测量得出,定义为玻璃的粘度为10

13.4

泊时的温度。

55.本发明中,第一玻璃板的成型温度tp1可以是介于第一玻璃板的tg1和软化点之间的某个温度,在该温度下,玻璃表现出适合热弯加工的最佳黏度,既有一定的延展性使得弯曲成型成为可能,又不会因为流动性太高、太软而使玻璃在弯曲过程中产生各种常见缺陷(如粘片、掉模、模具痕迹、杂质颗粒嵌入等)。同理,第二玻璃板的成型温度tp2也可以是介于第二玻璃板的tg2和软化点之间的某个温度。

56.符合上述条件后,实现了第一玻璃板和第二玻璃板同时弯曲成型的加工可操作性,还能提高弯曲成型后第一玻璃板和第二玻璃板型面的匹配度,使第一玻璃板和第二玻璃板的中央间隙小,中部无明显的空鼓,边缘波浪小,夹胶后,提高夹层玻璃的光学性能现象。

57.在一个实施例中,在第一玻璃板tp1和第二玻璃板的成型温度tp2的差值满足上述条件后,第二玻璃板的组成成分还满足:所述第二玻璃板的组成成分包括al2o3、至少一种碱金属化合物和至少一种碱土金属化合物;

58.所述第二玻璃板中al2o3的含量占所述第二玻璃板的8wt%~16wt%。

59.所述碱土金属化合物的总含量不超过所述第二玻璃板的5wt%。

60.在一些优选地实施例中,所述第二玻璃板中的碱金属化合物的总含量占所述第二玻璃板的15%wt~25wt%。

61.一方面碱金属是玻璃生产所必要的氧化物成分,一般由纯碱、长石等作为原料引入,用于降低玻璃生产熔制温度;另一方面提供化学强化离子交换(盐浴中k

+

交换玻璃中na

+

)所必需的的游离阳离子。

62.在一些更优选地实施例中,所述第二玻璃板的组成成分包括na2o,且所述na2o的含量不少于所述第二玻璃板中碱金属化合物总含量的60wt%。玻璃中一定数量的na2o,有利

于实现快速离子交换。

63.在一些优选地实施例中,所述第二玻璃板的组成成分包括占所述第二玻璃板的2wt%~6wt%的zno以及所述第二玻璃板的0~3wt%含量的p2o5。

64.可选地,所述第二玻璃板的材质主要为铝硅酸盐。

65.可以理解地,所述第二玻璃能够进行离子交换。

66.可以理解地,所述第二玻璃板为可见光透过率在88%以上的无色玻璃。

67.车用夹层玻璃尺寸大、品种数量多,曲率形状复杂,化钢应力层深度要求高,需要快速离子交换,即在尽可能短的交换时间内达到所需的尽可能大的应力层深度,提升产率。此外快速离子交换还能减少玻璃浸泡在熔盐中的时间,降低玻璃中杂质离子交换至盐浴中,保证熔盐的耐用性,降低熔盐更换频次。但一些材质的内片玻璃不能通过快速离子交换达到要求的应力层深度,无论在产率方面,还是在熔盐更换频次方面,均产生高昂的成本。

68.而满足上述条件,保证第二玻璃板在化学钢化时,短时间内有足够高的表面应力和应力层深度,具有快速离子交换强化的效果,能满足汽车用化学钢化玻璃的大尺寸、大批量生产要求,提升产率,还能降低熔盐更换频次,节省成本,还能达到与传统物理风冷钢化相接近的工艺成本,便于化学钢化玻璃更好地应用在车用领域市场,且成本低。

69.足够高的表面应力和应力层深度可以指:交换后内玻璃板的压缩应力层深度≥30μm,压缩应力≥500mpa。

70.本发明离子交换速率快,在一些实施例中,离子交换强化时长≤4h,在更加优选的实施例中,离子交换强化时长≤2h。

71.可选地,所述第一玻璃板的材质主要为钠钙硅酸盐、铝硅酸盐或硼硅酸盐。

72.可以理解地,所述第一玻璃板可以是经退火的低应力玻璃或经过物理热强化的预应力玻璃。

73.可以理解地,所述第一玻璃板为无色玻璃、着色玻璃或镀膜面与有机聚合物夹层相邻的镀膜玻璃。

74.在一些优选地实施例中,所述第一玻璃的材质主要为钠钙硅酸盐,所述第二玻璃板的材质主要为铝硅酸盐,所述第二玻璃板中al2o3的含量占所述第二玻璃板的8wt%~12wt%;所述第二玻璃板中的碱金属化合物的总含量占所述第二玻璃板的20wt%~25wt%。

75.在一些优选地实施例中,所述第一玻璃的材质主要为铝硅酸盐或硼硅酸盐,所述第二玻璃板的材质主要为铝硅酸盐,所述第二玻璃板中al2o3的含量占所述第二玻璃板的12wt%~16wt%;所述第二玻璃板中的碱金属化合物的总含量占所述第二玻璃板的15wt%~20wt%。

76.在一些实施例中,本发明的车用夹层玻璃的夹层可以是单层或多层,可通过夹层材料制备而成。

77.可选地,夹层材料是有机聚合物。在一些实施例中,有机聚合物还可以预复合特殊功能层。

78.可选地,有机聚合物包括但不限于以聚乙烯醇缩丁醛(pvb)、聚氨基甲酸酯(pu)、聚乙烯

‑

醋酸乙烯酯(eva)、乙烯

‑

甲基丙烯酸酯(sgp)等为主要成分的,具有优良的耐老化性、以及足够的与玻璃表面粘结性的聚合物。

79.本发明还提供一种上述车用夹层玻璃的制备方法。

80.一种车用夹层玻璃的制备方法,包括以下步骤:

81.于预设温度下,使所述第一玻璃板和第二玻璃板弯曲成型;

82.分离弯曲成型后的所述第一玻璃板和第二玻璃板,对弯曲成型后的所述第二玻璃板进行化学钢化处理;

83.将所述夹层材料放置在弯曲成型后的所述第一玻璃板和化学钢化处理后的所述第二玻璃板之间,加热加压,制备夹层玻璃。

84.可以理解地,使所述第一玻璃板和第二玻璃板弯曲成型还包括对第一玻璃板和第二玻璃板进行预处理的步骤,所述预处理包括:对所述第一玻璃板和第二玻璃板进行切割、磨边,形成所需要的特定轮廓,并根据最终产品弯曲形状和尺寸,预设好第一玻璃板和第二玻璃板的尺寸叠差,使得叠片弯曲后的两层玻璃边缘保持一致。

85.可选地,所述于预设温度下,使所述第一玻璃板和第二玻璃板弯曲成型,包括:

86.将所述第一玻璃板和第二玻璃板叠合,并在两者的叠合面施加耐高温隔离粉,得叠片玻璃板;

87.将所述叠片玻璃置于成型模具上,于预设温度下,使所述叠片玻璃弯曲成型。

88.可以理解地,使所述叠片玻璃板弯曲成型的方法可以是依靠玻璃自重热弯曲贴合模具完成成型过程,或通过环状下模和实心上模辅助对压完成成型过程。

89.可选地,可以在连续炉或隧道炉内,通过预设炉体温度,将叠片玻璃板上下均匀对称加热进行成型。成型方式可以采用重力成型法,利用重力弯曲贴合模具轮廓,形成所需要的形状;也可以采用加压方法,将自重未完全成型的叠片玻璃板置于环状下模和实心上模之间加压成型,形成所需要的形状。成型完毕后将叠片玻璃板缓慢冷却至室温完成退火,得到弯曲成型后的叠片玻璃板。

90.可选地,所述预设温度为所述第一玻璃板的成型温度。

91.可以理解地,连续炉或隧道炉内可包含一个或多个腔室,当有单个腔室时,通过升温,将腔室的温度升高至预设温度,所述预设温度为所述第一玻璃板的成型温度;当有多个腔室时,通过升温,将每个腔室的温度升高,可以设置各个腔室呈梯度温度分布,最高腔室内温度为预设温度,所述预设温度为所述第一玻璃板的成型温度。

92.可选地,所述耐高温隔离粉为不与玻璃片表面反应的粉末材料,包括但不限于硅藻土或碳酸钙,在一个实施例中,硅藻土的粒径为5μm~15μm。

93.由于弯曲成型后的第一玻璃板和第二玻璃板之间加入了耐高温隔离粉,可将两者分离,然后对弯曲成型后的所述第二玻璃板进行化学钢化处理。

94.可选地,所述化学钢化处理包括:预热、离子交换、冷却、清洗的步骤。

95.具体地,将弯曲成型后的所述第二玻璃板放置在对应尺寸的化学钢化装载框内,使玻璃板均匀固定,将装载框连同玻璃板在预热腔内均匀加热至接近离子交换温度后(350~400℃),浸泡入熔融kno3的盐浴中进行离子交换,设定离子交换温度和时间,使应力和深度达到特定要求;交换完成后将装载框连同玻璃板缓慢提起,待黏附的液态kno3滴液干净后,进入冷却腔内均匀冷却至100℃以下,冷却完成后的玻璃进入去离子水中浸泡,除去多余的kno3。将化学钢化处理后的第二玻璃板与相对应同时弯曲的第一玻璃板再次配对,进行夹胶处理。

96.所述夹胶处理包括:将所述夹层材料放置在弯曲成型后的所述第一玻璃板和化学钢化处理后的所述第二玻璃板之间,加热加压,制备所述车用夹层玻璃。

97.经过预压(或抽真空)及高温高压工艺处理后,使两片玻璃和聚合物中间膜整齐、均匀粘合为一体,得到车用夹层玻璃。

98.在一个实施例中,车用夹层玻璃的结构具有凸面,按照到车体后,凸面朝向车外,所述第一玻璃板位于朝向车外的一侧,所述第二玻璃板位于朝向车内的一侧。

99.可选地,车用夹层玻璃可以是车体的前后挡风玻璃、天窗玻璃或前后门玻璃。

100.在一个实施例中,所述弯曲成型的预设温度为593℃,成型后所述第二玻璃板化学钢化的预设离子交换温度为420℃。

101.在一个实施例中,离子交换时间2h,可满足对玻璃应力和深度的要求。

102.以下结合具体实施例和对比例进行进一步说明,以下具体实施例中所涉及的原料,若无特殊说明,均可来源于市售,所使用的仪器,若无特殊说明,均可来源于市售,所涉及到的工艺,如无特殊说明,均为本领域技术人员常规选择。

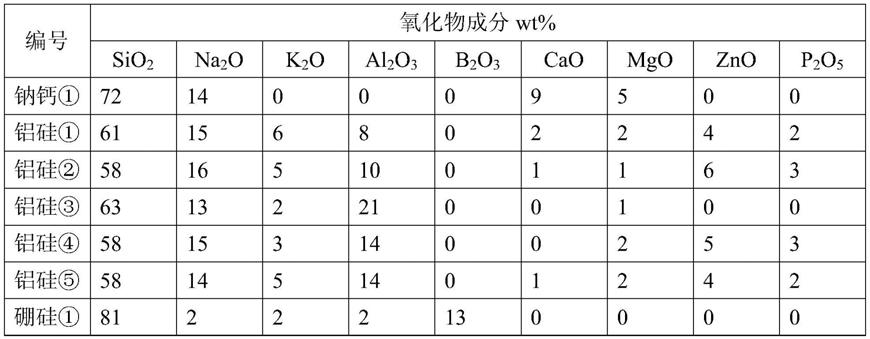

103.实施例和对比例

104.参照表1中所示的玻璃板氧化物成分和表2所示的第一玻璃板和第二玻璃板组合,制备实施例和对比例的夹层玻璃,其中,第一玻璃板的厚度为3.5mm,第二玻璃板的厚度为1.1mm,具体制备方法如下:

105.1)对第一玻璃板和第二玻璃板进行切割、磨边,形成所需要的特定轮廓;

106.将第二玻璃板与第一玻璃板叠合,并在两者的叠合面施加粒径为5μm~15μm的硅藻土,得叠片玻璃板;

107.将所述叠片玻璃板置于环状下模上,放入连续炉内,连续炉内有一个腔室,将腔室的温度升高至593℃,将叠片玻璃板上下均匀对称加热,并通过实心上模与下方环形模具辅助对压成型。成型完毕后缓慢冷却至室温完成退火,得到弯曲成型后的叠片玻璃板。

108.2)将弯曲成型后的第一玻璃板和第二玻璃板分离,将弯曲成型后的第二玻璃板放置在对应尺寸的化学钢化装载框内,使玻璃板均匀固定,将装载框连同玻璃板在预热腔内均匀加热,然后浸泡入熔融kno3的盐浴中进行离子交换,离子交换温度为420℃,应力和深度达到特定要求后,冷却,清洗,取出。

109.3)在第一玻璃板和化学钢化后的第二玻璃板之间放置有机聚合物膜,经过预压(或抽真空)及高温高压工艺处理后,使两片玻璃和有机聚合物膜整齐、均匀粘合为一体,得到车用夹层玻璃,制得的夹层玻璃可作为轿车前挡风玻璃产品。

110.表1

[0111][0112]

表2

[0113][0114][0115]

根据成型后第一玻璃板和第二玻璃板的中央间隙和边缘间隙情况来评估上述实施例和对比例所达到的技术效果。

[0116]

此外,相比于电子显示盖板,车用化学钢化玻璃对表面应力的要求较低,对应力层深度要求更高,对于车用玻璃化学钢化炉来说,即使将炉体尺寸加大,单次钢化装载量仍然较低,这就需要在尽可能短的时间内获得足够的应力层深度。因此,还根据第二玻璃板在离子交换开始后,前4h的平均离子交换速率来评估上述实施例和对比例所达到的技术效果,结果如表3所示。

[0117]

表3

[0118][0119]

由表3可知,实施例1

‑

4中,一方面,弯曲成型后的第一玻璃板和第二玻璃板中央空隙小,第一玻璃板和第二玻璃板中部区域无明显空鼓,边缘间隙小,边缘波浪小,型面匹配度高,最终的夹层玻璃形状可以与热弯成型后的叠片玻璃保持一致,有利于提高产品整体光学质量。另一方面,实施例1

‑

4的第二玻璃板具有快速离子交换强化的效果,在离子交换开始后的前4h内,平均应力层深度交换速率≥12μm/h。甚至个别实施例在2h左右交换条件下获得40μm左右的应力层深度,能满足汽车用化学钢化玻璃的大尺寸、大批量生产要求,达到与传统物理风冷钢化相接近的工艺成本,便于化学钢化玻璃更好地应用在车用领域市场。还能减少玻璃浸泡在熔盐中的时间,降低玻璃中杂质离子交换至盐浴中,保证熔盐的耐用性,降低熔盐更换频次,节省成本。

[0120]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0121]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1