一种适用于磁约束核聚变装置的平板型偏滤器靶板及其加工方法

1.本发明涉及磁约束聚变技术领域,具体涉及一种适用于磁约束核聚变装置的平板型偏滤器靶板及其加工方法。

背景技术:

2.偏滤器作为核聚变托卡马克装置的核心部件之一,对核聚变托卡马克装置的实验运行起到至关重要的作用。考虑到高温等离子体聚变的产物及其携带的巨大能量在磁场的引导下,沉积到偏滤器上,偏滤器必须及时移走这些杂质粒子和能量,以起到保护装置和维持高品质等离子体的重要作用。因此,热负荷能力是偏滤器最重要的技术参数之一。而偏滤器靶板又是偏滤器的最重要部件,起到排热的作用。

3.目前,国际上主流的偏滤器靶板的核心传热单元是采用与iter偏滤器靶板类似的monoblock结构,即钨铜串式偏滤器靶板,例如iter、east、west、jt-60sa等核聚变托卡马克装置偏滤器。这种钨铜串结构偏滤器靶板最高只能够承受稳态10w/m^2左右的热流密度,且制造工艺复杂、成本高。钨铜串式偏滤器靶板的传热单元是类似“糖葫芦串”的钨铜串,其冷却管是圆形,换热效率很低。随着核聚变技术的不断发展,现有的具有钨铜串式偏滤器靶板的排热性能已经远不能满足未来实验的需求。例如中国的cfetr(chinese fusion engineering test reactor)设计要求偏滤器靶板的稳态排热性能达到20mw/m^2以上,现有的钨铜串结构偏滤器靶板已经无法满足要求。此外,钨铜串式偏滤器靶板的钨铜串下面布置了采用钢基材料的支撑腿,因钨与钢之间互不相溶,所以无法采用常规的焊接方法,通常在两者之间布置无氧铜作为过渡层,然后再采用钎焊的方法进行连接,这种焊接方法的焊着率不能达到百分百,而且焊接界面的抗拉和抗剪切强度不高,在托卡马克装置east实验期间就发生过多次支撑腿掉落事故。

4.因此,需要设计一种工艺简单、成本更低、安全系数高的新型偏滤器靶板结构来达到更高的排热能力水平。

技术实现要素:

5.本发明的目的在于提供一种适用于磁约束核聚变装置的平板型偏滤器靶板及其加工方法,该平板型偏滤器靶板具备更高的热负荷水平和排热能力,具有工艺简单、成本低等特点。

6.为实现上述目的,本发明采用了以下技术方案:

7.一种适用于磁约束核聚变装置的平板型偏滤器靶板,包括热沉组件和焊接在热沉组件表面的若干钨铜片;所述热沉组件包括热沉一和安装在热沉一一端上方的热沉二;所述热沉一的一端开设有安装孔,所述热沉二的下端设有安装凸台,所述安装凸台伸入至安装孔中且与安装孔焊接相连;所述热沉一包括内部开设有冷却流道一的复合金属板一和与复合金属板焊接相连的钢基板一;所述热沉二包括内部开设有冷却流道二的复合金属板二

和与复合金属板二焊接相连的钢基板二;所述冷却流道一与冷却流道二相连通。

8.进一步的,所述复合金属板一和复合金属板二均为采用爆炸焊接方法将铜合金金属板和钢基金属板加工而成。其中,铜合金金属板采用铬锆铜(cucrzr)金属板。钢基金属板采用316l不锈钢。

9.进一步的,所述钢基板一、钢基板二上分别焊接有若干支撑腿;所述钢基板一、钢基板二和支撑腿的材质相同,均采用钢基材料,所述钢基材料为316l钢材质。

10.进一步的,所述热沉一与热沉二的夹角范围为0~90度。

11.进一步的,所述钢基板一上安装有水管一,钢基板二上安装有水管二。

12.本发明还涉及一种上述适用于磁约束核聚变装置的平板型偏滤器靶板的加工方法,该方法包括以下步骤:

13.s1、热沉一的加工:先采用爆炸焊接方法将一块铜合金金属板和一块钢基金属板加工成一整块复合金属板一;再采用机加工的方式,在复合金属板一中的钢基金属板表面加工出冷却流道一;然后再选用另外一块钢基金属板作为钢基板一,采用氩弧焊方式将钢基板一与复合金属板一中的钢基金属板焊接相连;接着,在复合金属板一的一端开设一个安装孔,在钢基板一的一端开设一个与冷却流道一相对应的水管孔一;最后,对热沉一进行表面处理和几何形状校正。

14.s2、热沉二的加工:先采用爆炸焊接方法将一块铬锆铜金属板和一块钢基金属板加工成一整块复合金属板二;再采用机加工的方式,在复合金属板二中的钢基金属板表面加工出冷却流道二,并通过机械方法将复合金属板二完成弧形;然后再选用另外一块钢基金属板作为钢基板二,采用氩弧焊方式将钢基板二与复合金属板二中的钢基金属板焊接相连;接着,在复合金属板二的下端设置成与安装孔相对应的安装凸台,在钢基板二的一端开设一个与冷却流道二相对应的水管孔二;最后,对热沉二进行表面处理和几何形状校正。

15.s3、钨铜片的安装:分别在步骤s1加工好后的热沉一、步骤s2加工好的热沉二中的铬锆铜金属板的表面,采用钎焊的方法焊接若干片钨铜片。

16.s4、支撑腿和水管的安装:在经步骤s3处理后的热沉一、热沉二的上,采用氩弧焊方法焊接上支撑腿、水管一和水管二。

17.s5、热沉一与热沉二的组装:将热沉二的安装凸台插入至热沉一的安装孔内,并采用氩弧焊的方法将带有钨铜片、支撑腿、水管的热沉一与热沉二焊接为一个整体,得到偏滤器靶板。

18.和现有技术相比,本发明的优点为:

19.(1)本发明所述的平板型偏滤器靶板,其中的热沉采用复合金属板,这种复合金属板可采用两种不同金属材料,靠近等离子体的金属板材料可采用导热系数高的材料,另一金属板可采用刚度和强度高的钢基材料作为结构材料,这样既有利于提升偏滤器靶板传热性能,又有利于提升靶板的安全性。

20.(2)本发明所述的平板型偏滤器靶板的总体形状类似字母l形,采用这种形状的偏滤器靶板,等离子体位形可以打击的范围较广。这种形状的偏滤器靶板要求热沉也必须是类似l形状,常规的做法是先通过爆炸焊接方法将两大块金属板焊接成一整块大的复合板,然后将这一整块大的复合板折弯成l形,但是由于复合板厚度大,弯角处会产生一定弧度,进而影响几何精度,此外,在折弯过程中复合板弯角处的焊接界面产生很大的拉应力和弯

曲应力常常导致焊接界面裂开而影响热沉的密封性和安全性。因此,通过上述的常规方法很难获得几何精度满足要求同时又不影响热沉密封性和安全性的热沉。本发明采用热沉一和热沉二进行组合的方式大大降低了加工难度,保证了几何精度的同时又不影响弯角处复合板焊接界面的密封性和安全性,同时安装孔和安装凸台是相互连通的能够形成连通的冷却回路。

21.(3)本发明提出的热沉一和热沉二下方的支撑腿可以采用成熟的氩弧焊工艺方法焊接到采用钢基材料的钢基板一和钢基板二上,可以大大提高焊接界面的可靠性。

22.(4)本发明的创新点是将平板结构用于偏滤器靶板的打击点。目前国内外所有偏滤器的靶板打击点(热流密度达到10mw/m^2以上的区域)都是钨串结构。其原因在于,与钨串结构比较平板结构面临两大难题。首先是具有常规(矩形、圆形或其他简单几何截面形状)冷却通道的平板结构靶板的传热能力不足(排热性能达不到10mw/m^2以上),不足以排除打击点的热负荷。其次,如果将平板结构用于打击点,它对钨铜片结合的可靠性要求很高,在服役期间钨铜片不允许脱落。具有强化换热冷却通道结构设计的平板结构可以满足传热要求,但是国内外同行不能同时保证钨铜片结合的可靠性,所以无法付诸实施。本发明针对强化换热冷却通道的几何参数进行独特的优化,使得本发明的平板结构传热能力更强,同等条件下,钨表面的温度更低,可以保证钨铜片不易脱落。另一方面,本发明采用独特的钎料将钨铜片焊接在热沉组件上,焊接温度更高,性能不易劣化,提高了钨铜片结合质量。综上所述,本发明从设计、工艺两各方面解决了平板结构无法实际使用的难题,首次将平板结构用于偏滤器打击点,提高了偏滤器的性能。

附图说明

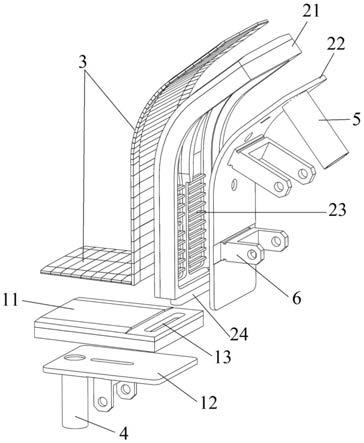

23.图1是本发明中平板型偏滤器靶板的结构示意图;

24.图2是本发明中平板型偏滤器靶板的爆炸结构示意图;

25.图3是east下偏滤器外靶板表面温度检测数据。

26.其中:

27.1、热沉一,2、热沉二,3、钨铜片,4、水管一,5、水管二,6、支撑腿,11、复合金属板一,12、钢基板一,13、安装孔,21、复合金属板二,22、钢基板二,23、冷却流道二,24、安装凸台。

具体实施方式

28.下面结合附图对本发明做进一步说明:

29.如图1-图2所示的一种适用于磁约束核聚变装置的平板型偏滤器靶板,包括热沉组件和通过真空钎焊或热扩散焊连接在热沉组件表面的若干钨铜片3。所述热沉组件包括热沉一1和安装在热沉一1一端上方的热沉二2。热沉一1和热沉2上均设有斜面,该斜面用于消除凸出的尖角,避免核聚变装置实验运行期间尖角处热流密度过高引起的烧蚀现象。

30.由于核聚变装置环境十分严苛,因此,对焊接采用的焊料及焊接界面的质量以及焊接过程中对整个试件本身的影响要求极其严格。例如要求焊料熔点900℃以上,且不能含有ag成分。对于焊接完成的后试件的外观要求:(1)钨铜片对正、无错位、无偏斜;(2)相邻钨铜片高低差:≦0.15mm;(3)钨铜片之间的间隙均匀:0-0.2mm;(4)表面平整、光洁,不允许焊

料溢出;(5)焊接后,整体结构几何形状无明显变形,轮廓度变化≦0.5mm。对于焊接界面质量要求:(1)目测,焊接界面无空隙、无气孔、无裂纹、无夹渣;(2)焊接界面总体焊合率:≧95%;(3)通过相控阵超声c扫描,焊接界面上不允许大于的缺陷;(4)焊接界面结合强度不低于母材强度的95%;(5)焊接界面剪切强度应大于100mpa。焊接完成后对热沉本身的影响要求:焊接完成后,热沉的力学性能允许轻微下降,但仍要求其性能保持为初始性能的90%以上。焊接完成后要求经过实验检验,例如在电子枪平台上进行热热疲劳测试来模拟在核聚变装置中受到高能等离子体冲击的环境:钨铜片表面热流密度为10mw/m,连续经过1000次循环冲击(15秒开,15秒关为一次循环)后,钨铜片与热沉焊接界面的缺陷不扩大,无新出现的大于的缺陷,且钨铜片无脱落。

31.正是鉴于上述极其严格的要求,导致钨铜片与热沉之间的焊接工艺技术具有十分大的难度,本发明申请人经过多年的研究和公关才发展了较为成熟的真空钎焊工艺方法,也正是因为这个焊接工艺的难度大,且研发该焊接工艺需要付出十分大的精力和成本,所以国内外也没有同行想到将钨铜片焊接到热沉上作为偏滤器部件,事实上也没有同行将该技术真正应用到热负荷达10mw/m^2以上的偏滤器部件上。

32.所述热沉一1包括内部开设有冷却流道一的复合金属板一11和与复合金属板11焊接相连的钢基板一12。所述热沉二2包括内部开设有冷却流道二23的复合金属板二21和与复合金属板二21焊接相连的钢基板二22;所述冷却流道一与冷却流道二23相连通。冷却流道一和冷却流道二,有利于提升换热效率。所述复合金属板一11和复合金属板二21均为爆炸复合板,二者均为采用爆炸焊接方法将铜合金金属板和钢基金属板加工而成。所述铜合金金属板采用铬锆铜(cucrzr)金属板,所述钢基金属板采用316l钢板。复合金属板可以采用两种不同金属材料,靠近等离子体的金属板材料可采用导热系数高的材料,另一金属板可采用刚度和强度高的钢基材料作为结构材料,这样可以产生两种既有利于提升偏滤器靶板传热性能,又有利于提升靶板的安全性。即复合金属板一和复合金属板二用于提高传热性能,钢基板一和钢基板二用于提高靶板的安全性。

33.本发明中的爆炸复合板是采用铬锆铜金属板和316l钢板爆炸焊接而成,采用的爆炸复合板的材料比较特殊,应用领域很窄,且本发明涉及的爆炸复合板厚度很大,这么厚的爆炸复合还是有很大难度的,因为核聚变装置环境十分严苛,所以对于爆炸复合焊接界面的质量要求很严格:爆炸复合板外形要求:(1)表面平整,无明显的凸起和凹坑;(2)总厚度误差

±

0.4mm;(3)长度误差:

±

10mm;宽度误差:

±

5mm;(4)平面度:0.5mm。爆炸复合界面质量要求:(1)结合界面为波状结构,波纹细腻均匀,波纹高度≦1mm;(2)可用区域焊合率≧96%;(3)可用区域的复合界面不允许出现的缺陷;(4)在100mm

×

100mm范围,的未焊合缺陷不得多于3处;(5)焊缝强度不低于母材(按强度小者计算)强度的95%。密封性能要求:通过氦气正负压(6mpa),漏率≤1

×

10-10

34.将爆炸复合板取样,焊缝厚度保留3mm,进行下列测试:(1)耐压测试:a.对冷却通道打水压,4mpa压力,保压30分钟;b.构件无明显变形,无泄漏;(2)真空检漏:a.室温;b.许可漏率≦1.0

×

10-10pa.m3/s;(3)真空环境下烘烤检漏:a.将被测试件放入真空室内,对冷却通道1mpa的氦气,保压30分钟,测试真空漏率;b.再将被测试件加温至200℃,在冷却通道内通入0.5mpa氦气,保压30分钟,测试漏率;c.降至常温后再通入1mpa的氦气,保压30分钟,测试漏率;d.许可漏率:≦1.0

×

10-10pa.m3/s.

35.正是上述严苛的要求导致本发明涉及的爆炸复合板的制造难度十分大,本发明申请人经过几年的研发才获得能够满上述要求的复合板。这也是一般人想不到采用复合板做热沉的原因之一。

36.所述热沉一1的一端开设有安装孔13,所述热沉二2的下端设有安装凸台24,所述安装凸台24伸入至安装孔13中且与安装孔13焊接相连。安装凸台上开设有通孔一,安装孔侧壁上开设有通孔二,通孔一和通孔二,用于将冷却流道一和冷却流道二连通。先将热沉一的一端加工出近似椭圆形的安装孔,热沉二的一端加工出与安装孔形状相对应但尺寸略小的安装凸台,然后将安装凸台插入安装孔中,最后将两者焊接为一体。热沉一和热沉二采用卡合连接的方式,连接简单可靠,便于维修时的拆装。

37.进一步的,进一步的,所述钢基板一12、钢基板二22上分别焊接有若干支撑腿6;所述钢基板一12、钢基板二22和支撑腿6的材质相同,均采用316l钢材质。支撑腿的形状为u型或c型。通过使钢基板一、钢基板二和支撑腿的材质相同,这样采用成熟的氩弧焊工艺方法就可以将支撑腿焊接到钢基板一和钢基板二上,可以大大提高焊接界面的可靠性,防止支撑腿在实验过程中脱落,确保实验过程的安全性。

38.进一步的,所述热沉一1与热沉二2的夹角范围为0~90度。优选的,热沉一和热沉二组成的形状为l型,这样设计能够满足磁约束核聚变装置的物理上的需求,使等离子体可以打击到垂直和水平位置上,反过来说假如就做成竖直形状,那等离子体就必须严格控制只能打到竖直位置。

39.进一步的,所述钢基板一12上安装有水管一4,钢基板二22上安装有水管二5。

40.本发明还涉及一种上述适用于磁约束核聚变装置的平板型偏滤器靶板的加工方法,该方法包括以下步骤:

41.s1、热沉一1的加工:先采用爆炸焊接方法将一块铬锆铜金属板和一块316l钢板加工成一整块复合金属板一11;再采用机加工的方式,在复合金属板一11中的316l钢板表面加工出冷却流道一;然后再选用另外一块316l钢板作为钢基板一12,采用氩弧焊方式将钢基板一12与复合金属板11一中的316l钢板焊接相连;接着,在复合金属板一11的一端开设一个安装孔13,在钢基板一12的一端开设一个与冷却流道一相对应的水管孔一;最后,对热沉一1进行表面处理和几何形状校正。水管孔一,用于安装水管一。水管孔二,用于安装水管二。钢基板一,一方面用于将冷却流道一进行遮盖密封,另一方面用于安装支撑腿和水管一。

42.s2、热沉二2的加工:先采用爆炸焊接方法将一块铬锆铜金属板和一块316l钢板加工成一整块复合金属板二;再采用机加工的方式,在复合金属板二中的316l钢板表面加工出冷却流道二,并通过机械方法将复合金属板二弯成弧形(这个弧形主要是针对east托卡马克装置的一个特定的需求必须做成弧形,并不是所有偏滤器靶板都需要这个弧形,取决于这个核聚变装置的具体情况);然后再选用另外一块316l钢板作为钢基板二,采用氩弧焊方式将钢基板二与复合金属板二中的316l钢板焊接相连;接着,在复合金属板二的下端设置成与安装孔相对应的安装凸台,在钢基板二的一端开设一个与冷却流道二相对应的水管孔二。安装凸台的尺寸比安装孔的尺寸略小,使安装凸台能够插入至安装孔中。最后,对热沉二进行表面处理和几何形状校正。钢基板二,一方面用于将冷却流道二进行遮盖密封,另一方面用于安装支撑腿和水管二。

43.s3、钨铜片3的安装:分别在步骤s1加工好后的热沉一1、步骤s2加工好的热沉二2中的铬锆铜金属板的表面,采用钎焊的方法焊接若干片钨铜片。钨铜片是厚度2毫米(不限于该尺寸)左右的钨片与厚度1mm(不限于该尺寸)左右铜片连接成钨铜片尺寸约为40mm

×

12mm(不限于该尺寸)。

44.s4、支撑腿6和水管的安装:在经步骤s3处理后的热沉一1、热沉二2的上,采用氩弧焊方法焊接上支撑腿6、水管一4和水管二5。在本实施例中,在钢基板一12的下方和钢基板二22的右侧,分别焊接有若干支撑腿6。水管一4焊接在钢基板一12的底部,水管二5焊接在钢基板二22的右侧。

45.s5、热沉一1与热沉二2的组装:将热沉二2的安装凸台24插入至热沉一1的安装孔13内,并采用氩弧焊的方法将带有钨铜片3、支撑腿6、水管一4及水管二5的热沉一1与热沉二2焊接为一个整体,得到偏滤器靶板。水管一、水管二、冷却流道一、冷却流道二相连通,形成一个非闭合的水路。

46.爆炸焊接工艺用于热沉材料复合是有难度的,因为这对爆炸复合界面要求高,不允许有任何缺陷,要经受较高的工作压力和检测压力。上述加工方法的顺序有要求,比如s1或s2不能在s3之后进行,因为爆炸焊接会损坏钨铜片;s3和s4也不能调换顺序,因为如果先进行s4,在进行s3过程中需要设计相关的工装来辅助钨铜片焊接,如果热沉下面有水管或腿会导致工装结构非常复杂和困难。s4和s5不能调换顺序,因为焊接腿子和水管过程会导致焊接变形、残余应力等问题,如果先进行s5再进行s4,在焊接腿子和水管过程可能影响热沉一安装孔与热沉二凸台之间焊缝的质量,可能会导致此处焊缝产生较大应力或变形,甚至导致此处焊缝产生裂纹、泄漏等质量问题。因此加工顺序是不能改变的。

47.采用cfx软件模拟得到east钨铜串式偏滤器外靶板温度分布云图,得到east钨铜串式偏滤器外靶板表面峰值热流密度为10mw/m2,最高温度为920℃左右。采用cfx软件模拟得到的本发明中的平板型偏滤器外靶板在相同热流密度和冷却条件下的温度分布云图,得到本发明中的平板型偏滤器外靶板的最高温度仅为670℃左右。图3为east第98958炮实验获得的east下偏滤器外靶板表面温度检测实验数据,偏滤器靶板表面热流密小于10mw/m2,其中虚线为east钨串式下偏滤器表面温度,实线为east平板型下偏滤器表面温度,可以看出平板型偏滤器靶板温度明显低于钨串式偏滤器靶板,数值模拟分析结果和实验测试数据均表明本发明的平板型偏滤器靶板的传热性能是优于钨串式偏滤器靶板。本发明的平板型偏滤器靶板制造工艺简单、制造成本低,在相同条件下比国际上广泛采用的以monoblock(简称钨铜串)作为主要传热单元的偏滤器靶板的传热性能更好。

48.以上所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1