天然木皮与铝蜂窝板结合的复合墙板及其制造工艺的制作方法

1.本发明涉及建筑装饰领域,尤其涉及到一种天然木皮与铝蜂窝板复合墙板。

背景技术:

2.铝蜂窝板是一种具有蜂窝结构的铝板。铝蜂窝板包括铝皮和铝质蜂窝状结构,两者间具有高热传导值,内外铝皮的热胀冷缩同步,蜂窝铝皮上有小孔,使板内气体可以自由流动,并且在热胀冷缩时不会引起结构变形。由于铝蜂窝板具有抗高风压、减震,隔音、保温、阻燃和比强度高等诸多优点,被广泛应用于高层建筑外墙装饰与室内隔断墙板等方面。

3.天然木皮是由天然原木作为基材,再通过刨切等多重工艺,加工成厚度均匀的木皮。天然木皮无毒环保,表面有纯天然的木纹理,并散发自然的木香,在家居装饰中既可体现天然木质材料的特点,相比纯木材装修又大大降低了成本,因此受到人们的欢迎与喜爱。

4.目前,现有的墙板大多通过在铝蜂窝板表面贴覆天然木皮后进行使用,以结合二者的优点。但由于墙体表面容易积攒湿气,贴覆木皮的墙板防水性能较差,容易因受潮导致天然木皮发生起泡、开胶、开裂、老化等情况。同时,墙板的抗冲击能力也有待提高。

5.中国专利cn212499282u公开了一种铝板贴木皮的复合装饰板,该复合装饰板采用聚乙烯胶水-杂皮-白乳胶水的双层胶水层对木皮与铝板进行粘接,铝板内部镂空,内部设置有加强筋,并设置了分别位于铝板两侧的第一拼接部与第二拼接部。该技术方案提供的装饰板易于拼装,强度高,粘接牢固,但未针对木皮进行防水、耐候等处理。

6.中国专利cn213979554u公开了一种密封式轻质复合墙板,包括钢架、后墙板、前墙板、外层填充块、防护板、防火板等,可以保障复合板的密封性,还能够提高复合板的耐高温能力。但该墙板由于层数多、密度大,内部应力不能及时释放,易导致变形,且制造工艺较为复杂。

7.中国专利cn113085285a公开了一种铝木复合防火吸声板,一种铝木复合防火吸声板,包括基材、第一铝板层、第一木皮层、第一特别订制胶水层、第二铝板层、第二木皮层和第二特别订制胶水层等,第二木皮层的底部设置有粘接有防火吸声纸。该墙板通过利用不燃无机复合板配合铝板层,使得基材达到不燃的效果,具有强度大、不易变形的优点。但该墙板未提出对木皮的处理和保养方法。

8.针对现有技术存在的问题,本技术提出了一种天然木皮与铝蜂窝板结合的复合墙板。

技术实现要素:

9.本发明的目的是提供一种天然木皮与铝蜂窝板结合的复合墙板。

10.本发明的上述技术目的是用过以下技术方案实现的:

11.一种天然木皮装饰防火隔音铝蜂窝板,包括天然木皮,海绵胶粘层,铝蜂窝板。所述天然木皮与铝蜂窝板间通过海绵胶粘层相结合。所述海绵胶粘层由聚氨酯海绵和聚乙烯醇海绵组成,聚氨酯海绵层与聚乙烯醇海绵层形成层层交错相叠的结构,且聚氨酯海绵为n

层,聚乙烯醇海绵为n-1层,其中n为2-5 的自然数。所述海绵粘胶层为中性海绵或硬海绵构成,内部包含聚氨酯胶粘剂与阻燃剂。所述铝蜂窝板表面具有延墙板延伸方向贯通的沟槽。

12.所述海绵粘胶层的制作步骤包括:

13.s1、将聚氨酯海绵n块、聚乙烯醇海n-1块绵切割成型,于胶水中浸渍,使胶水渗透海绵。其中,n为2-5的自然数。

14.s2、将浸渍后的聚氨酯海绵与聚乙烯醇海绵按从上到下的顺序交错堆放,形成层层交错相叠的结构,并确保聚氨酯海绵层总在最外层。

15.s3、在40~70℃条件下真空加热10~20分钟,使海绵中的聚氨酯胶稀释剂挥发,聚氨酯胶粘性增强,从而使聚氨酯海绵与聚乙烯醇海绵紧密复合,得到海绵粘胶层。

16.s1中所述的胶水,可以是由单组分热固型聚氨酯胶、阻燃剂、水、聚氨酯胶稀释剂按某种比例均匀混合而成的胶水。

17.优选地,s1所述胶水可按照以下重量比例称量并均匀混合:单组分热固型聚氨酯胶80~90%;阻燃剂1~5%;聚氨酯胶稀释剂10~20%。

18.优选地,所述海绵为硬度在45

°

~70

°

的海绵。

19.优选地,聚氨酯海绵的浸渍时间为30~60分钟,聚乙烯醇海绵的浸渍时间为20~30分钟,这是由于两种海绵的吸水能力不同。

20.优选地,所述阻燃剂为tcep,tcpp,tdcpp,dmmp,tpp,mpp,fb 中的一种或多种。

21.在工作车或工作平台上依次铺设垫板—隔离胶膜—第一铝板—印胶—铝蜂窝芯—印胶—第二铝板—垫板—隔离胶膜,使用热压机进行复合热压,得到铝蜂窝板。

22.对原木进行截剖,蒸煮,干燥,制得天然木皮。在天然木皮表面刷涂木蜡油。

23.将铝蜂窝板的第一铝板用铣床加工出沿墙板延展方向首尾贯通的沟槽,并进行喷砂或拉丝等粗糙化工艺,使其表面具有粗糙度。

24.将铝蜂窝板的铝板上用冲孔机开设冲孔,冲孔穿透第一铝板,密度与铝蜂窝芯的蜂窝结构密度相同。

25.将海绵粘胶层置于铝蜂窝板上,使最底层的聚氨酯海绵嵌入第一铝板的沟槽与冲孔中。

26.将天然木皮置于最顶层的聚氨酯海绵上,铝蜂窝板置于最底层的聚氨酯海绵下。

27.加压,适当加热或鼓风干燥,使海绵粘胶层固化,使天然木皮与铝蜂窝板复合。

28.优选地,所述天然木皮经过干燥后含水量在8%~12%。

29.优选地,在天然木皮表面涂布木蜡油时,每15~20

㎡

天然木皮涂布1l木蜡油。

30.优选地,所述第一铝板上具有沟槽、冲孔或二者兼具。

31.优选地,所述第一铝板上的沟槽为半圆形或矩形。

32.优选地,所述第一铝板上的冲孔单孔直径在1~5mm之间。

33.优选地,将天然木皮与铝蜂窝板复合时,在80~100℃热压10~20分钟。

34.综上所述,本发明具有以下有益效果:

35.通过本发明的技术方案制得的复合墙板,有效结合了铝蜂窝板结构稳定、防火隔音的物理特性与天然木材的环保性、美观性,外观简约典雅,适用于室内装饰。

36.本发明提供了一种海绵胶粘层,通过所述海绵胶粘层粘接两层板材,省去了传统技术方案中为起到隔音、防火效果而设置诸多隔音层、吸湿层的步骤,避免了因墙板层次过

多而带来的承剪不足、胶合不牢固与胶水过多施用等问题,提高了环保性,简化了工艺,节省了资源。由于聚乙烯醇海绵具有良好的吸水性,而聚氨酯海绵吸水性较低,故该海绵粘胶层可构成吸湿通道,使天然木皮中的水分被迅速吸附并蓄存至聚乙烯醇海绵中,随后水分进一步扩散,进入聚氨酯海绵中,如此循环,直至通过第一铝板上的沟槽或冲孔排出,起到良好的导湿、蓄湿、散湿效果。

37.进一步地,本发明提供的海绵粘胶层,可起到控制湿度的效果,并具有一定弹性,故可为天然木皮的热胀冷缩预留空间,并减少水分在天然木皮中的留存,起到了保养天然木皮的作用,提高了天然木皮的使用寿命。

38.此外,海绵粘胶层可在复合墙板受冲击时起到缓冲效果,增加复合墙板的整体强度与安全性。同时,通过在海绵粘胶层中添加阻燃剂进行耐火处理,本发明提供的复合墙板亦具备良好的防火、耐火性能。

附图说明

39.图1为本发明提出的一种天然木皮与铝蜂窝板结合的复合墙板的剖面图。

40.图2为本发明提出的一种天然木皮与铝蜂窝板结合的复合墙板的分层示意图。

41.图中:1、天然木皮;2、聚氨酯海绵层;3、聚乙烯醇海绵层;4、带沟槽的第一铝板;5、铝蜂窝芯;6、第二铝板。

具体实施方式

42.下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

43.下面详细描述本专利的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本专利,而不能理解为对本专利的限制。

44.在本专利的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、

““

水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本专利和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本专利的限制。

45.在本专利的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“设置”应做广义理解,例如,可以是固定相连、设置,也可以是可拆卸连接、设置,或一体地连接、设置。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本专利中的具体含义。

46.实施例1

47.将胡桃木皮剪裁为1000*2000mm大小备用,铝蜂窝板剪裁为1000*2000mm大小备用。胡桃木皮厚度为0.6mm,铝蜂窝板中,铝单板厚度为2.0mm,铝蜂窝芯厚度为8mm。

48.按重量分数比例:单组分热固型聚氨酯胶80%;固乐科grphos 8815 1 0阻燃剂3%;固乐科grphos 8815 57阻燃剂2%;聚氨酯稀释剂15%配置胶水。

49.将50

°

高密度聚氨酯海绵(1)(3)剪切为1000*2000*2mm,50

°

硬质高密度聚乙烯醇海绵(2)剪切为1000*2000*3mm。将(1)(3)海绵置于胶水中浸渍40分钟,(2)海绵置于胶水中浸渍30分钟,每5分钟翻转一次,直至观察可见胶水完全渗透海绵。

50.将聚氨酯海绵(1)、聚乙烯醇海绵(2)、聚氨酯海绵(3)按从上到下顺序对齐堆放,形成海绵粘胶层,海绵粘胶层厚度为7mm。将海绵粘胶层置于真空恒温箱中,设置温度为40℃,加热20分钟,每5分钟对海绵进行一次翻转,使胶水在海绵中保持均匀渗透。取出后可见海绵被初步粘接。

51.将铝蜂窝板的第一铝板用铣床加工出沿铝板自身长度方向首尾贯通的矩形沟槽,沟槽深度1mm,宽5mm,间距5mm。对铝板进行喷砂使其表面具有粗糙度。

52.将海绵粘胶层置于铝蜂窝板上,其中聚氨酯海绵(3)与铝蜂窝板表面接触,聚氨酯海绵(1)与胡桃木皮接触。放入热压机,设置热压机温度为80℃,热压15分钟,静置冷却。待胶粘剂完全固化后,即可得到胡桃木皮与铝蜂窝板的复合墙板。

53.实施例2

54.将胡桃木皮剪裁为1000*2000mm大小备用,铝蜂窝板剪裁为1000*2000mm大小备用。胡桃木皮厚度为0.6mm,铝蜂窝板中,铝单板厚度为3.0mm,铝蜂窝芯厚度为10mm。

55.按重量分数比例:单组分热固型聚氨酯胶77%;斯塔尔fra 9555阻燃剂 3%;聚氨酯稀释剂20%配置胶水。

56.将60

°

高密度聚氨酯海绵(1)(3)(5)剪切为1000*2000*2mm,60

°

高密度聚乙烯醇海绵(2)(4)剪切为1000*2000*2mm。将(1)(3)海绵置于胶水中浸渍30分钟,(2)海绵置于胶水中浸渍20分钟,每5分钟翻转一次,直至观察可见胶水完全渗透海绵。

57.将聚氨酯海绵(1)、聚乙烯醇海绵(2)、聚氨酯海绵(3)按从上到下顺序对齐堆放,形成海绵粘胶层,海绵粘胶层厚度为10mm。将海绵粘胶层置于真空恒温箱中,设置温度为40℃,加热30分钟,每5分钟对海绵进行一次翻转,使胶水在海绵中保持均匀渗透。取出后可见海绵被初步粘接。

58.将铝蜂窝板的第一铝板用冲孔机开设冲孔,冲孔穿透第一铝板,密度与铝蜂窝芯的蜂窝结构密度相同。冲孔为圆形,直径为4mm。

59.将海绵粘胶层置于铝蜂窝板上,其中聚氨酯海绵(5)与第一铝板接触,聚氨酯海绵(1)与胡桃木皮接触。放入热压机,设置热压机温度为80℃,热压1 5分钟,静置冷却。待胶粘剂完全固化后,即可得到胡桃木皮与铝蜂窝板的复合墙板。

60.实施例3

61.将胡桃木皮剪裁为1000*2000mm大小备用,铝蜂窝板剪裁为1000*2000mm大小备用。胡桃木皮厚度为0.6mm,铝蜂窝板中,铝单板厚度为3.0mm,铝蜂窝芯厚度为10mm。

62.按重量分数比例:单组分热固型聚氨酯胶80%;汇锦川cas 115-96-8阻燃剂5%;聚氨酯稀释剂15%配置胶水。

63.将60

°

高密度聚氨酯海绵(1)(3)剪切为1000*2000*2mm,60

°

高密度聚乙烯醇海绵(2)剪切为1000*2000*2mm。将(1)(3)海绵置于胶水中浸渍40分钟,(2)海绵置于胶水中浸渍30分钟,每5分钟翻转一次,直至观察可见胶水完全渗透海绵。

64.将聚氨酯海绵(1)、聚乙烯醇海绵(2)、聚氨酯海绵(3)按从上到下顺序对齐堆放,形成海绵粘胶层,海绵粘胶层厚度为10mm。将海绵粘胶层置于真空恒温箱中,设置温度为40℃,加热30分钟,每5分钟对海绵进行一次翻转,使胶水在海绵中保持均匀渗透。取出后可见海绵被初步粘接。

65.将铝蜂窝板的第一铝板用冲孔机开设冲孔,冲孔穿透第一铝板,密度与铝蜂窝芯

的蜂窝结构密度相同。冲孔为圆形,直径为4mm。

66.将海绵粘胶层置于铝蜂窝板上,其中聚氨酯海绵(3)与第一铝板接触,聚氨酯海绵(1)与胡桃木皮接触。放入热压机,设置热压机温度为80℃,热压2 0分钟,静置冷却。待胶粘剂完全固化后,即可得到胡桃木皮与铝蜂窝板的复合墙板。

67.对比例1

68.本对比例提供一种复合墙板,与实施例1基本相同,不同之处仅在于对比例1中的海绵粘胶层仅由一块厚度为7mm的聚氨酯海绵构成。

69.对比例2

70.本对比例提供一种复合墙板,与实施例1基本相同,不同之处仅在于对比例1中的铝蜂窝板第一铝板未设置沟槽或冲孔。

71.对比例3

72.本对比例提供一种复合墙板,为市场上购得的某品牌实木饰面铝蜂窝板,尺寸与实施例2、3相同,表面木皮与实施例1、2、3中的胡桃木皮基本相同,区别在于直接使用单组分热固型聚氨酯胶粘剂粘合天然木皮与铝蜂窝板。

73.实验结果

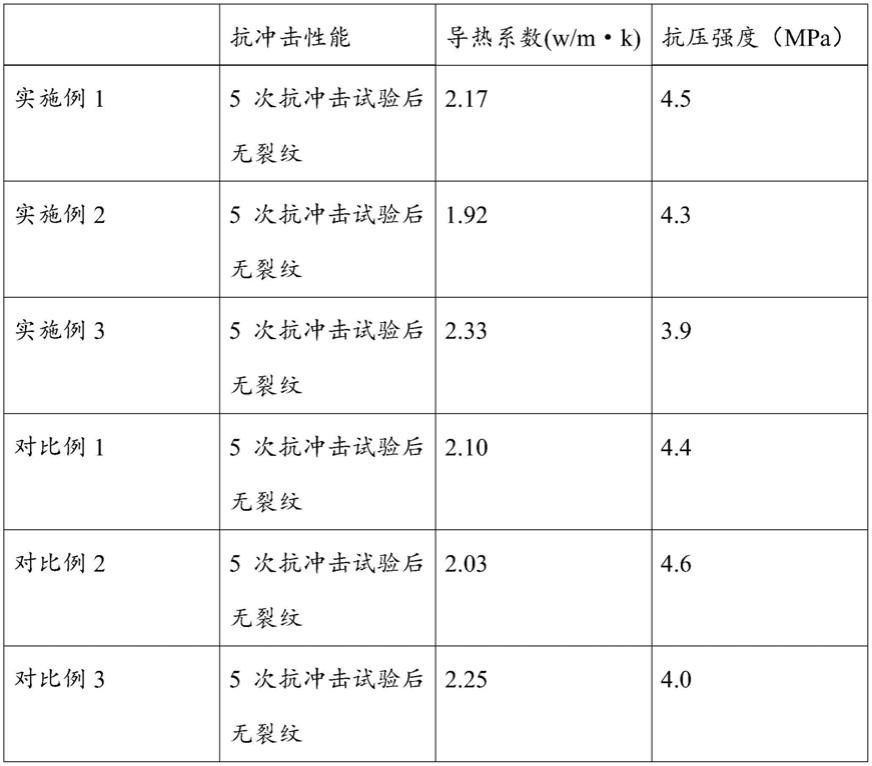

74.1、按照gb/t 23451-2009的规定对实施例1-3和对比例1-3中提供的复合墙板进行性能测试,结果如下表。

[0075][0076]

2、将实施例1-3和对比例1-3中提供的复合墙板置于相对空气湿度》95%的密闭环

境中10小时,测试表面木皮的形变量,具体方法为测量测试前后木皮对角线长度变化量占测试前木皮对角线的百分比,即木皮受潮后发生相对形变的大小,从而反映复合墙板的耐湿性,结果如下表。

[0077][0078][0079]

3、在实施例1-3和对比例1-3中提供的复合墙板前方距离50cm处播放音量大小为80db的音频,在复合墙板后方距离50cm处测量所接收的音量大小,计算接收处音量大小对原音量减少值占原音量大小的百分比,作为隔音效果。

[0080] 隔音效果(%)实施例143%实施例253%实施例330%对比例141%对比例241%对比例322%

[0081]

尽管已用具体实施例来说明和描述了本发明,然而应意识到,在不背离本发明的精神和范围的情况下可以作出许多其它的更改和修改。因此,这意味着在所附权利要求中包括属于本发明范围内的所有这些变化和修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1