一种一次性使用可降解铺单材料及其制备方法与流程

9n,收卷张力为8-12n,在复合过程中喷胶系统的各阶段温度进行控制,在热熔压敏胶胶水作用下,将可降解无纺布、热塑性生物降解塑料薄粘接成品。

13.s4,分卷切割;

14.s5,验收包装。

15.优选地,所述s3喷胶系统中,熔缸温度150

±

5℃,喉管温度160

±

5℃,喷枪温度160

±

5℃,压力为喷枪气压0.2mpa;

16.优选地,还包括搅拌机,所述搅拌机还包括搅拌罐,所述搅拌罐的下表面固定安装有搅拌机构,所述搅拌罐的左侧外表面固定安装有干燥机构,所述搅拌罐的右侧外表面固定安装有废热再利用机构,所述搅拌机构包括搅拌电机,所述搅拌电机的外壳上表面与搅拌罐的下表面固定连接,所述搅拌机构位于干燥机构与废热再利用机构之间横向水平方向的中心处下方,所述搅拌电机作为搅拌机构的驱动源,驱动搅拌机构对放入搅拌罐内配对好的原料进行分级搅拌;

17.所述干燥机构包括干燥箱,所述干燥机构将电能转换成热能,对搅拌罐内处于搅拌过程中的原料进行边搅拌边干燥;

18.所述废热再利用机构包括过滤箱,所述废热再利用机构对薄膜生产和复合量产中生产制造设备工作产生的热量进行回收过滤,从而利用经过滤后废热再利用,对搅拌罐内处于搅拌过程中的原料进行干燥。

19.优选地,所述搅拌电机的输出轴通过联轴器固定连接有第一搅拌杆,所述第一搅拌杆的一端表面通过轴承与搅拌罐的轴心处固定定位后延伸至搅拌罐的内部,所述第一搅拌杆的一端表面固定连接有用于对原料第三级搅拌的三组第一搅拌叶片,且每组所述第一搅拌叶片均由三个搅拌叶片构成,每组所述第一搅拌叶片均在第一搅拌杆的一端表面呈环形阵列分布,所述搅拌罐的内底壁呈圆台形状,其中一组所述搅拌叶片的下表面与搅拌管的内底壁转动接触,所述搅拌罐的内顶壁通过密封圈螺纹连接有盖板,所述盖板的上表面开设有进料口,所述盖板的上表面固定安装有驱动电机,所述驱动电机的输出轴通过联轴器固定安装有第二搅拌杆,所述第二搅拌杆的一端表面通过轴承与盖板的轴心处固定定位后延伸至搅拌罐的内部,所述第二搅拌杆的一端表面分别固定安装有粗筛网和细筛网,粗筛网和细筛网的材质均为不锈钢,为避免原料在粗筛网和细筛网的筛孔处堆积造成堵塞,可采用在粗筛网和细筛网的上表面及筛孔内壁均涂覆光洁涂层,光洁涂层的材质为纳米二氧化钛,所述粗筛网的筛孔直径大于细筛网的筛孔直径,通过所述粗筛网和细筛网将搅拌罐的内壁沿搅拌罐的纵向水平方向由上至下依次分为粗搅拌腔、细搅拌腔和精细搅拌腔,所述第二搅拌杆的一端表面分别固定连接有用于对原料第一级和第二级搅拌的六组第二搅拌叶片,其中位于粗搅拌腔内的其中三组所述第二搅拌叶片对搅拌罐内原料第一级搅拌,其中三组所述第二搅拌叶片由上至下,每组所述搅拌叶片距搅拌罐内壁之间的间隙距离逐渐减小,位于细搅拌腔内的另外三组所述第二搅拌叶片对搅拌罐内原料第二级搅拌,另外三组所述第二搅拌叶片由上至下,每组所述搅拌叶片距搅拌罐内壁之间的间隙距离逐渐减小,六组所述第二搅拌叶片的每个搅拌叶片均呈倾斜形状,所述搅拌罐的内底壁均固定连通有呈环形阵列分布的用于对搅拌罐内搅拌完成原料排出的第一连接管,四个所述第一连接管的一端内壁均固定连通有第一电磁阀,所述第一电磁阀的内壁均固定连通有第二连接管。

20.优选地,所述干燥箱的内底壁固定安装有呈环形阵列分布的碳纤维加热管,所述搅拌罐的内部分别设置有溶液腔和导热腔,所述导热腔位于溶液腔外侧,所述溶液腔的内部设置有导热油,所述导热腔的外侧下端内壁开设有导热孔,所述导热孔的一侧内壁贯通并延伸至干燥箱的内壁,所述导热腔的内侧内壁固定连接有传热块,所述传热块的外表面呈圆环形状,所述传热块的内圈固定连接有呈环形阵列分布的多组传热杆,多组所述传热杆的一端表面均贯穿并延伸至溶液腔的内部,多组所述传热杆的材质均为铜或钢,所述碳纤维加热管将电能转换成热能产生热量,其热量升入所述导热孔进入所述导热腔内,对所述导热腔内侧连接的所述传热块进行热传递,进而通过所述传热杆对溶液腔内导热油进行加热,从而对位于搅拌罐内的原料进行干燥,所述干燥箱和过滤箱的材质均为聚氨酯。

21.优选地,所述过滤箱的内壁下端开设有用于废热收集用的连通孔,所述过滤箱的上表面固定连接有网孔板,所述网孔板的材质为纯铜,所述网孔板的上表面放置有过滤网袋,所述过滤网袋的内部设置有活性炭颗粒,所述导热腔外侧内壁固定连通有第一保温管。

22.优选地,所述第一保温管的内壁固定连通有第二电磁阀,所述第二电磁阀的内壁固定连通有第二保温管,所述第一保温管和第二保温管的材质均为硬质聚氨酯泡沫塑料,第一保温管和第二保温管由硬质聚氨酯泡沫塑料制成,具有保温效果好的特点,从而避免在对废热再利用过程中出现热损失,所述第二保温管的一端下内壁贯通并延伸至过滤箱的内部,所述第二保温管的外表面呈l形状。

23.优选地,所述过滤箱的上表面通过密封条卡接有密封板,所述密封板的材质为石棉,所述过滤箱的右侧内壁固定安装有用于对过滤箱内温度实时检测的第一温度传感器,所述搅拌罐的外表面固定安装有用于对搅拌罐内温度实时检测的第二温度传感器。

24.本发明中的有益效果为:

25.1、通过设置无纺布和热塑性生物降解塑料薄膜,达到了为了保证产品的使用及降解效果,本发明采用的薄膜原料是经过配方改良的,pbat热塑性生物降解塑料粒子;另外则是由聚乳酸为成份的pla无纺布;主要材料皆是主流和公认的具有极高降解效果的;做出来的成品符合目前需要,指标皆可超过客户及标准的要求,本发明的产品降解能力为,在自然条件下一年的降解量超过60%,最终的不可降解成分只占常规材料的不到10%的效果。

26.2、通过设置搅拌机构,达到了对搅拌罐内原料进行分级搅拌,从而较现有技术而言,本机构具有搅拌效果好,搅拌效率高,对原料搅拌更充分的效果。

27.3、通过设置废热再利用机构,达到了通过本机构对现有技术中薄膜生产和复合量产用生产制造设备工作产生的热量进行回收过滤再利用,避免造成能源浪费,起到保护环境的效果。

28.4、通过设置搅拌机构、干燥机构和废热再利用机构,达到了对搅拌罐内原料实现连续化自动生产,从而大大降低了操作者劳动强度的效果。

附图说明

29.图1为一种一次性使用可降解铺单材料及其制备方法的示意图;

30.图2为一种一次性使用可降解铺单材料及其制备方法的搅拌罐结构立体图;

31.图3为一种一次性使用可降解铺单材料及其制备方法的搅拌罐结构爆炸图;

32.图4为一种一次性使用可降解铺单材料及其制备方法的传热块结构立体图;

33.图5为一种一次性使用可降解铺单材料及其制备方法的第一搅拌杆结构立体图;

34.图6为一种一次性使用可降解铺单材料及其制备方法的过滤箱结构爆炸图;

35.图7为一种一次性使用可降解铺单材料及其制备方法的搅拌罐结构剖视图。

36.图中:1、吸水层;2、热熔压敏胶层;3、薄膜层;4、搅拌罐;5、搅拌电机;51、第一搅拌杆;52、第一搅拌叶片;53、进料口;54、驱动电机;55、第二搅拌杆;56、粗筛网;57、细筛网;58、第二搅拌叶片;59、第一连接管;510、第一电磁阀;511、第二连接管;6、干燥箱;61、碳纤维加热管;62、溶液腔;63、导热腔;64、导热孔;65、传热块;66、传热杆;7、过滤箱;71、连通孔;72、网孔板;73、过滤网袋;74、第一保温管;75、第二电磁阀;76、第二保温管;77、密封板;78、第一温度传感器;79、第二温度传感器。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

38.实施例一

39.参照图1,一种一次性使用可降解铺单材料,包括吸水层1,所述吸水层1的下表面设置有薄膜层3,所述吸水层1与薄膜层3之间通过热熔压敏胶层2粘接成一体;

40.其中吸水层1为20-30/m2的可降解无纺布,所述薄膜层3为20-30g/m2的热塑性生物降解塑料薄膜,所述热熔压敏胶层2采用上胶量为2-4g/m2。

41.进一步,吸水层1优选采用26g/m2的可降解无纺布,所述薄膜层3优选采用26g/m2的热塑性生物降解塑料薄膜,所述热熔压敏胶层2优选采用上胶量为3g/m2。

42.热熔压敏胶的材质由合成橡胶和矿物油混合制成的不可生物降解胶水,其粘性为湿强胶。

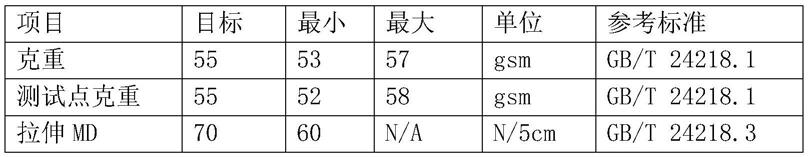

43.26g/m2的可降解无纺布+3g/m2的903热熔压敏胶+26g/m2的热塑性生物降解塑料薄膜,形成的可降解的铺单材料性能如下:

[0044][0045][0046]

实施例二

[0047]

一种一次性使用可降解铺单材料的制备方法,制备步骤为:

[0048]

s1:原料准备,准备可降解无纺布、热熔压敏胶、热塑性生物降解塑料薄膜粒子;

[0049]

s2:薄膜成型,将热塑性生物降解塑料薄膜粒子放入螺杆挤出机中,螺杆温度从进口到出口按165℃到260℃进行加温设定;且成型模头的温度在260℃,制成热塑性生物降解塑料薄膜;

[0050]

s3,压延复合,先对热塑性生物降解塑料薄膜的收放卷张力进行控制,放卷张力7-9n,收卷张力为8-12n,在复合过程中喷胶系统的各阶段温度进行控制,在热熔压敏胶胶水作用下,将可降解无纺布、热塑性生物降解塑料薄粘接成品;

[0051]

s3喷胶系统中,熔缸温度150

±

5℃,喉管温度160

±

5℃,喷枪温度160

±

5℃,压力为喷枪气压0.2mpa。

[0052]

s4,分卷切割;

[0053]

s5,验收包装;

[0054]

产品的生产流程中,验收入库作为关键环节,因为材料的特殊性,进料检验必须细致到位,潮湿将对产品造成致命影响,薄膜生产及复合过程为特殊工序,该产品每一次的批量生产都要做产前的试制,目的是确认设备材料等都是符合策划的要求,而且需要做全项目测试以保证稳定的质量全项目测试指除生物兼容性及微生物指标外的物理指标,包括了克重、拉伸强度、静水压、剥离强度仅成品、吸水性能除薄膜外等,这些测试同样包括薄膜及无纺布等原料测试;

[0055]

产前测试项目主要是无纺布的拉伸强度、吸水性能以及薄膜的静水压、拉伸强度测试,作为医用常规铺单还是手术用铺单,都需要一面吸水一面拒水,且具有很好的强度以保证手术过程中还是常规使用中,铺单不透水,少量血液被吸收,使医护人员的服装不易沾到血液,保护医护人员不受感染,当然,本产品的主要功能还是在后期的医废处理上,常规焚化处理已经在全球各地遭到质疑,各医废处理组织和环保组织对此都提出了新的需求和要求,也在促进政府部门对医用可降解材料的推广普及,本产品的降解能力为,在自然条件下一年的降解量超过60%,最终的不可降解成分只占常规材料的不到10%;

[0056]

由于医疗使用的用途,产品使用的胶水是不可降解的,目前尚未找到可以替代此胶水的降解材料,除非将复合工艺改为淋膜工艺,但因其复合的使用要求和人体皮肤接触的感官效果,该胶水暂无法替代,用量为每一百公斤4公斤。

[0057]

进一步地,所述步骤四在进行薄膜生产时,薄膜的生产设备采用由武汉精工设计并制作的流延压延设备,其生产过程主要分为搅拌阶段、挤出阶段、制膜成型阶段,其中搅拌阶段采用搅拌机对步骤三中领取的配对好的原料进行分级搅拌;

[0058]

生产过程中控制的重点是各阶段的温度、总体挤出量及稳定的车速,配合后续的复合工艺,需要对产品的张力予以调节稳定,薄膜在生产中需要制定一个完善的操作和质控系统,并形成一套具体的工艺且书面控制;

[0059]

而在薄膜生产线上,除了温度、张力和压力需要控制外,还有成型的水温控制,同时需要对成型的气压进行独立的监控和控制,这是对薄膜有致命影响的,另外需要进行流体的有效分配,这是有数控设备及程序控制的,在收卷位置安装了精准的自动气压调节阀,确保产品收取的稳定,薄膜工艺主要确定的参数是,螺杆温度从165℃到260℃按照区域进行加温设定;连接体包括了换网器等部件,需要恒温在260℃;成型模头的温度在260℃,两端略高;成型台的主压辊压力为0.3mpa;流体压力控制在10到15mpa范围内。

[0060]

进一步地,所述步骤八中复合量产采用复合机,该设备采用的是国产的基座,全进口的喷胶系统,所述步骤八中复合量产的生产过程控制的重点是喷胶系统各阶段的温度以及主副压辊的张力,温度为熔缸温度150

±

5℃,喉管温度160

±

5℃,喷枪温度160

±

5℃,压力为喷枪气压0.2mpa,主压辊压力为0.3mpa,副压辊压力为0.2mpa,由于材料的微小变化,

压辊压力的变化极为敏感,需要经验丰富的操作人员做0.02至0.06mpa的压力调整,因为这个压力是影响产品整体牢度和外观的;

[0061]

上述所描述的工艺参数中,温度是必须稳定控制的,所以我们在设备上的优势就是可以长时间的稳定控制温度,且误差不超过1℃,同时采用的压力控制系统也能有效的控制各阶段的生产压力,输出压力稳定在0.6mpa至0.8mpa,调节装置由机械和数控两种,而在薄膜生产线上,安装了诸多了的温度探测和自动调节装置,该装置包括了流体的输出量的自动调节;

[0062]

由于产品对压力的特殊要求,两种设备每一个环节都有自动调压阀,确保每一个压力点的输出压力一直可以保持,重点温度控制也都是确保稳定,设备有在线不间断的温控系统,压力工艺参数为喷枪气压0.2mpa,主压辊压力为0.3mpa,副压辊压力为0.2mpa,做0.02至0.06mpa的压力调整,温度工艺参数为熔缸温度150

±

5℃,喉管温度160

±

5℃,喷枪温度160

±

5℃,热风温度160

±

5℃,其他控制参数有喷枪滚轮间隙50mm,主动放卷张力为8n,收卷张力为9n。

[0063]

进一步地,所述步骤四中验收测试步骤具体分为:材料的克重、拉伸强度,静水压、剥离强度仅成品、吸水性能除薄膜外;

[0064]

其中克重测试采用的设备是比重天平,拉伸强度、剥离强度测试采用的设备是伺服拉力试验机,静水压测试采用全瑞士进口的新型静水压测试仪;

[0065]

此外,测试方法采用国标24218系列、iso9073系列;成品标准采用yyt0506及en13795。

[0066]

通过设置无纺布和热塑性生物降解塑料薄膜,达到了为了保证产品的使用及降解效果,本发明采用的薄膜原料是经过配方改良的,pbat热塑性生物降解塑料粒子;另外则是由聚乳酸为成份的pla无纺布;主要材料皆是主流和公认的具有极高降解效果的;做出来的成品符合目前需要,指标皆可超过客户及标准的要求,本发明的产品降解能力为,在自然条件下一年的降解量超过60%,最终的不可降解成分只占常规材料的不到10%的效果。

[0067]

实施例三

[0068]

参照图2-7,一种一次性使用可降解铺单材料的搅拌机,为了实现对原料进行分级搅拌,搅拌机包括搅拌罐4,所述搅拌罐4的下表面固定安装有搅拌机构,所述搅拌罐4的左侧外表面固定安装有干燥机构,所述搅拌罐4的右侧外表面固定安装有废热再利用机构,所述搅拌机构包括搅拌电机5,所述搅拌电机5的外壳上表面与搅拌罐4的下表面固定连接,所述搅拌机构位于干燥机构与废热再利用机构之间横向水平方向的中心处下方,所述搅拌电机5作为搅拌机构的驱动源,驱动搅拌机构对放入搅拌罐4内配对好的原料进行分级搅拌;

[0069]

所述干燥机构包括干燥箱6,所述干燥机构将电能转换成热能,对搅拌罐4内处于搅拌过程中的原料进行边搅拌边干燥;

[0070]

所述废热再利用机构包括过滤箱7,所述废热再利用机构对薄膜生产和复合量产中生产制造设备工作产生的热量进行回收过滤,从而利用经过滤后废热再利用,对搅拌罐4内处于搅拌过程中的原料进行干燥。

[0071]

进一步地,所述搅拌电机5的输出轴通过联轴器固定连接有第一搅拌杆51,所述第一搅拌杆51的一端表面通过轴承与搅拌罐4的轴心处固定定位后延伸至搅拌罐4的内部,所述第一搅拌杆51的一端表面固定连接有用于对原料第三级搅拌的三组第一搅拌叶片52,且

每组所述第一搅拌叶片52均由三个搅拌叶片构成,每组所述第一搅拌叶片52均在第一搅拌杆51的一端表面呈环形阵列分布,所述搅拌罐4的内底壁呈圆台形状,其中一组所述搅拌叶片的下表面与搅拌管的内底壁转动接触,所述搅拌罐4的内顶壁通过密封圈螺纹连接有盖板,所述盖板的上表面开设有进料口53,所述盖板的上表面固定安装有驱动电机54,所述驱动电机54的输出轴通过联轴器固定安装有第二搅拌杆55,所述第二搅拌杆55的一端表面通过轴承与盖板的轴心处固定定位后延伸至搅拌罐4的内部,所述第二搅拌杆55的一端表面分别固定安装有粗筛网56和细筛网57,粗筛网56和细筛网57的材质均为不锈钢,为避免原料在粗筛网56和细筛网57的筛孔处堆积造成堵塞,可采用在粗筛网56和细筛网57的上表面及筛孔内壁均涂覆光洁涂层,光洁涂层的材质为纳米二氧化钛,所述粗筛网56的筛孔直径大于细筛网57的筛孔直径,通过所述粗筛网56和细筛网57将搅拌罐4的内壁沿搅拌罐4的纵向水平方向由上至下依次分为粗搅拌腔、细搅拌腔和精细搅拌腔,所述第二搅拌杆55的一端表面分别固定连接有用于对原料第一级和第二级搅拌的六组第二搅拌叶片58,其中位于粗搅拌腔内的其中三组所述第二搅拌叶片58对搅拌罐4内原料第一级搅拌,其中三组所述第二搅拌叶片58由上至下,每组所述搅拌叶片距搅拌罐4内壁之间的间隙距离逐渐减小,位于细搅拌腔内的另外三组所述第二搅拌叶片58对搅拌罐4内原料第二级搅拌,另外三组所述第二搅拌叶片58由上至下,每组所述搅拌叶片距搅拌罐4内壁之间的间隙距离逐渐减小,六组所述第二搅拌叶片58的每个搅拌叶片均呈倾斜形状,所述搅拌罐4的内底壁均固定连通有呈环形阵列分布的用于对搅拌罐4内搅拌完成原料排出的第一连接管59,四个所述第一连接管59的一端内壁均固定连通有第一电磁阀510,所述第一电磁阀510的内壁均固定连通有第二连接管511。

[0072]

通过设置搅拌机构,达到了对搅拌罐4内原料进行分级搅拌,从而较现有技术而言,本机构具有搅拌效果好,搅拌效率高,对原料搅拌更充分的效果。

[0073]

进一步地,为了实现对原料进行边搅拌边干燥,所述干燥箱6的内底壁固定安装有呈环形阵列分布的碳纤维加热管61,所述搅拌罐4的内部分别设置有溶液腔62和导热腔63,所述导热腔63位于溶液腔62外侧,所述溶液腔62的内部设置有导热油,所述导热腔63的外侧下端内壁开设有导热孔64,所述导热孔64的一侧内壁贯通并延伸至干燥箱6的内壁,所述导热腔63的内侧内壁固定连接有传热块65,所述传热块65的外表面呈圆环形状,所述传热块65的内圈固定连接有呈环形阵列分布的多组传热杆66,多组所述传热杆66的一端表面均贯穿并延伸至溶液腔62的内部,多组所述传热杆66的材质均为铜或钢(即可以都是铜,也可以都是钢),所述碳纤维加热管61将电能转换成热能产生热量,其热量升入所述导热孔64进入所述导热腔63内,对所述导热腔63内侧连接的所述传热块65进行热传递,进而通过所述传热杆66对溶液腔62内导热油进行加热,从而对位于搅拌罐4内的原料进行干燥,所述干燥箱6和过滤箱7的材质均为聚氨酯。

[0074]

进一步地,为了实现对废热进行再利用,所述过滤箱7的内壁下端开设有用于废热收集用的连通孔71,所述过滤箱7的上表面固定连接有网孔板72,所述网孔板72的材质为纯铜,所述网孔板72的上表面放置有过滤网袋73,所述过滤网袋73的内部设置有活性炭颗粒,所述导热腔63外侧内壁固定连通有第一保温管74。

[0075]

进一步地,所述第一保温管74的内壁固定连通有第二电磁阀75,所述第二电磁阀75的内壁固定连通有第二保温管76,所述第一保温管74和第二保温管76的材质均为硬质聚

氨酯泡沫塑料,第一保温管74和第二保温管76由硬质聚氨酯泡沫塑料制成,具有保温效果好的特点,从而避免在对废热再利用过程中出现热损失,所述第二保温管76的一端下内壁贯通并延伸至过滤箱7的内部,所述第二保温管76的外表面呈l形状。

[0076]

进一步地,所述过滤箱7的上表面通过密封条卡接有密封板77,所述密封板77的材质为石棉,所述过滤箱7的右侧内壁固定安装有用于对过滤箱7内温度实时检测的第一温度传感器78,所述搅拌罐4的外表面固定安装有用于对搅拌罐4内温度实时检测的第二温度传感器79。

[0077]

通过设置废热再利用机构,达到了通过本机构对现有技术中薄膜生产和复合量产用生产制造设备工作产生的热量进行回收过滤再利用,避免造成能源浪费,起到保护环境的效果。

[0078]

通过设置搅拌机构、干燥机构和废热再利用机构,达到了对搅拌罐4内原料实现连续化自动生产,从而大大降低了操作者劳动强度的效果。

[0079]

工作原理:步骤一,搅拌,薄膜生产中配对好的原料通过进料口53流入搅拌罐4内,驱动电机54工作,驱动第二搅拌杆55带动六组第二搅拌叶片58对搅拌罐4内的原料进行第一级和第二级搅拌,具体为:其中三组所述第二搅拌叶片58由上至下,每组所述搅拌叶片距搅拌罐4内壁之间的间隙距离逐渐减小,使得位于粗搅拌腔内的其中三组所述第二搅拌叶片58对搅拌罐4内原料第一级搅拌,再将经第一级搅拌后的原料通过粗筛网56的筛孔掉落进细搅拌腔内,另外其中三组所述第二搅拌叶片58由上至下,每组所述搅拌叶片距搅拌罐4的内壁间隙距离逐渐减小,使得位于细搅拌腔内的另外三组第二搅拌叶片58对经第一级搅拌后的原料进行第二级搅拌,再将经第二级搅拌后的原料通过细筛网57的筛孔掉落进精细搅拌腔内,设置粗筛网56和细筛网57外表面呈漏斗形状,使得原料不会在粗筛网56和细筛网57的筛孔处堆积,搅拌电机5启动,驱动第一搅拌杆51带动三组第一搅拌叶片52对经第二级搅拌后原料进行第三级搅拌,进而通过多级搅拌对原料搅拌更充分;

[0080]

步骤二,干燥,在对原料搅拌的同时碳纤维加热管61工作,碳纤维加热管61工作产生的热量通过导热孔64升入导热腔63内,对导热腔63内侧内壁连接的传热块65进行热传递,因传热块65和传热杆66由铝制成,所以通过传热块65和传热杆66对溶液腔62内的导热油进行快速热传递,从而对搅拌罐4内的原料进行干燥,此外,过滤箱7内壁的连通孔71与现有技术中薄膜生产和复合量产用生产制造设备工作产生热量的传热管连通,进而现有技术中薄膜生产和复合量产用生产制造设备工作产生热量通过连通孔71进入过滤箱7内,设置过滤网袋73对位于过滤箱7内的废热中有害杂质进行过滤,设置第一温度传感器78对过滤箱7内温度进行检测,当过滤箱7内温度达到设定温度时,控制第二电磁阀75通电,第一保温管74与第二保温管76之间连通,经过滤网袋73内设置的活性炭颗粒过滤,过滤后的废热通过第二保温管76和第一保温管74进入导热腔63内,对传热块65和传热杆66热传递,进而对搅拌罐4内原料一直干燥,从而对废热进行再利用,设置第二温度传感器79对搅拌罐4内温度进行检测。

[0081]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1