一种耐受高温作用的安全阀结构的制作方法

1.本发明属于战斗部领域,涉及安全阀,具体涉及一种耐受高温作用的安全阀结构。

背景技术:

2.热塑性pbx炸药因其具有优良的耐受剪切过载、冲击过载安全性,是高过载侵彻战斗部的主要装药之一。为保证战斗部的侵彻安全性,热塑性pbx炸药在装填过程中采用密实装填,无底隙、侧隙、气孔等自由膨胀空间,在高温过程中会产生膨胀,增加装药内应力。热塑性pbx炸药在高温作用下会塑化,塑化过程中也会产生体膨胀,加剧装药内应力。

3.炸药作为一种亚稳态材料,随着应力增加,分解速率加快,释放气体,当气体在密闭空间无法释放时,增加空间环境中的应力,再次加速炸药分解,这种自加速反应一旦发生则无法人为终止,直到炸药发生燃烧或爆炸反应。

4.战斗部常用的泄压安全阀结构是在壳体或堵盖上阈值排气孔,排出炸药热分解产生的气体而降低弹内压力。该结构适用于战斗部长期贮存时防止炸药缓慢分解放气工况,不适用与炸药在外界热刺激下的内应力释放,而且气体通路不适合侵彻战斗部。

5.申请公布号为cn109282711a的中国发明专利公布了一种导弹战斗部定温溶解泄压缓释系统,通过镶嵌易融金属实现战斗部泄压。该方式属于自损式结构,其泄压后导弹失去使用功能,且该类泄压结构会减小战斗部结构强度,无法应用于侵彻战斗部。

6.申请公布号为cn109631694a的中国发明专利公布了一种记忆合金式不敏感弹药的泄压结构,该结构也存在上述问题,而且一旦热塑性炸药流入泄压结构,则存在记忆合金摩擦点火的隐患,不适用于热塑性pbx炸药。

7.申请公布号为cn105043172a的中国发明专利公布了一种液相装药战斗部用内应力释放装置,虽然适用于热塑性炸药,但是一旦击发泄压装置后会影响整体结构强度,而且该结构占用装药空间,减小战斗部装药量。

技术实现要素:

8.针对现有技术存在的不足,本发明的目的在于,提供一种耐受高温作用的安全阀结构,解决现有技术中的泄压结构无法适用消除装填热塑性pbx炸药的侵彻战斗部在高温条件下的安全隐患的技术问题。

9.为了解决上述技术问题,本发明采用如下技术方案予以实现:

10.一种耐受高温作用的安全阀结构,包括战斗部壳体,所述的战斗部壳体上开设有贯通的安全孔,所述的安全孔包括相连通的内孔和外孔,内孔与战斗部壳体的内侧相连通,外孔与战斗部壳体的外侧相连通,内孔的孔径小于外孔的孔径;

11.所述的内孔内装填有密封件;

12.所述的外孔内靠近外侧的位置安装有泄压环,泄压环内侧的外孔内装填有泄压体;

13.所述的泄压环的中心为泄压孔,泄压孔内安装有保护盖;

14.所述的战斗部壳体内还开设有排气孔,排气孔的一端与与战斗部壳体的内侧相导通,排气孔的另一端与外孔相导通。

15.本发明还具有如下技术特征:

16.所述的外孔的内侧壁与泄压环的外侧壁之间通过螺纹实现安装;所述的泄压孔的内侧壁与保护盖的外侧壁之间通过螺纹实现安装。

17.所述的安全孔的位置在战斗部壳体尾部结构或堵盖结构处。

18.所述的密封件采用低强度高分子材料制成;所述的泄压体采用热塑性材料制成,软化点或熔点大于60℃,小于80℃;所述的泄压环采用钢材料制成;所述的保护盖采用低强度金属材料或高强度高分子材料制成。

19.优选的,所述的密封件采用室温硫化硅橡胶制成;所述的泄压体采用#石蜡制成;所述的保护盖采用聚四氟乙烯树脂制成。

20.所述的排气孔的另一端外孔的导通点在泄压环和外孔的接触面上。

21.所述的内孔的孔径为1mm~3mm,长度为5mm~12mm;所述的外孔的孔径为10mm~30mm,长度为25mm~40mm;所述的泄压孔的孔径与内孔的孔径相等,厚度为10mm~30mm;所述的排气孔的孔径小于等于1mm。

22.所述的内孔的数量不少于一个。

23.本发明与现有技术相比,具有如下技术效果:

24.(ⅰ)本发明的安全阀结构能够使得热塑性炸药装药耐受72℃持续高温,战斗部外形无破损,径向尺寸变化和轴向尺寸变化小于1%,装药保持安定。

25.(ⅱ)本发明的安全阀结构高温冲击作用后,战斗部装药耐受侵彻安定性不变。

附图说明

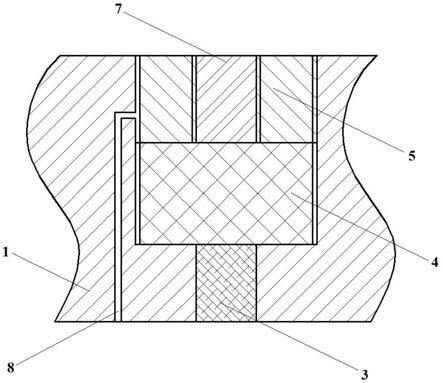

26.图1是本发明整体结构示意图。

27.图2是本发明所述壳体和安全孔剖面结构示意图。

28.图3是本发明所述泄压环剖面结构图。

29.图4是本发明80℃条件下实施例效果图。

30.图5是本发明60℃条件下实施例效果图。

31.图中各个标号的含义为:1-战斗部壳体,2-安全孔,201-内孔,202-外孔,3-密封件,4-泄压体,5-泄压环,6-泄压孔,7-保护盖,8-排气孔。

32.以下结合实施例对本发明的具体内容作进一步详细解释说明。

具体实施方式

33.需要说明的是,本发明中的所有部件和材料,如无特殊说明,全部均采用现有技术中已知的部件和材料。

34.本发明的构思:战斗部装药在密闭条件下会分解释放气体,导致内压增大,内压越大,温度越高,释放气体量越大,释放气体速率越大,而气体在战斗部中会影响战斗部的安全性。而战斗部装药在高温条件下会产生体积膨胀,加速炸药分解释放气体,而且体积增量还可能影响壳体结构甚至破坏壳体。战斗部壳体或者堵盖中预制一个耐受高温作用的安全阀,这样不会占用炸药装药空间,确保炸药药量;在战斗部壳体上设计微孔结构,战斗部壳

体强度与壳体结构和材料强度有关,由于钢结构的支撑作用,在局部设计微孔结构不会降低壳体强度;高分子由于表面张力作用,不同聚合物在不同直径不同长度孔里产生的流动阻力不同,可以利用该原理设计高分子结构,通过高分子与金属的表面作用保证壳体强度。

35.基于上述构思,本发明的设计思路是设计一种耐受高温作用的安全阀结构,在战斗部壳体或者堵盖中预制一个耐受高温作用的安全阀结构,该结构设计位置在战斗部壳体尾部结构或堵盖结构处,要求壁厚大于3cm处,以保证壳体强度不受到影响。具体措施是,设计一个孔结构,中间装填热塑性高分子,要求高分子软化点或熔点大于60℃,小于80℃,在该温度范围,热塑性炸药会发生相变,体膨胀导致内部应力增加;中空孔结构内壁侧采用低强度高分子装填,目的是在中间装填的热塑性高分子融化或软化排出后,低强度高分子可以通过孔结构排出,释放压力;中空孔结构外壁侧采用低强度金属或高强度高分子材料,其目的是一是减小孔结构的结构强度衰减,二是在内应力增加后自损破坏,三是保证在勤务或使用时保持战斗部的结构完整性。

36.遵从上述技术方案,以下给出本发明的具体实施例,需要说明的是本发明并不局限于以下具体实施例,凡在本技术技术方案基础上做的等同变换均落入本发明的保护范围。

37.实施例1:

38.本实施例给出一种耐受高温作用的安全阀结构,如图1至图3所示,包括战斗部壳体1,战斗部壳体1上开设有贯通的安全孔2,安全孔2包括相连通的内孔201和外孔202,内孔201与战斗部壳体1的内侧相连通,外孔202与战斗部壳体1的外侧相连通,内孔201的孔径小于外孔202的孔径;

39.内孔201内装填有密封件3;

40.外孔202内靠近外侧的位置安装有泄压环5,泄压环5内侧的外孔202内装填有泄压体4;

41.泄压环5的中心为泄压孔6,泄压孔6内安装有保护盖7;

42.战斗部壳体1内还开设有排气孔8,排气孔8的一端与与战斗部壳体1的内侧相导通,排气孔8的另一端与外孔202相导通。

43.作为本实施例的一种优选方案,外孔202的内侧壁与泄压环5的外侧壁之间通过螺纹实现安装;泄压孔6的内侧壁与保护盖7的外侧壁之间通过螺纹实现安装。

44.作为本实施例的一种优选方案,安全孔2的位置在战斗部壳体1尾部结构或堵盖结构处。厚度大于30mm,安全孔2的两端与战斗部壳体1平齐,以保证壳体强度不受到影响。

45.作为本实施例的一种优选方案,密封件3采用低强度高分子材料制成;在泄压体4融化或软化排出后,密封件3可以通过安全孔2排出,释放压力。进一步优选的,密封件3采用室温硫化硅橡胶制成;

46.作为本实施例的一种优选方案,泄压体4采用热塑性材料制成,软化点或熔点大于60℃,小于80℃;在该温度范围,热塑性炸药会发生相变,体膨胀导致内部应力增加。进一步优选的,泄压体4采用68#石蜡制成;

47.作为本实施例的一种优选方案,泄压环5采用钢材料制成;泄压环5材料的强度不低于战斗部壳体1材料的强度。以保持战斗部壳体1结构的完整性。

48.作为本实施例的一种优选方案,保护盖7采用低强度金属材料或高强度高分子材

料制成。该类材料在安全阀作用时可以自损破坏,在非作用时能减小孔结构的强度衰减,保证在勤务或使用时保持战斗部壳体1的结构完整性。进一步优选的,保护盖7采用聚四氟乙烯树脂制成。

49.本发明中,在高温条件下,泄压体4融化,挤压保护盖7,保护盖7破碎排出,密封件3在装药内应力作用下,挤压到外孔202位置,炸药中的惰性小分子通过内孔201排出,达到泄压目的。在泄压完成后,重新装配安全阀,战斗部可以继续使用。

50.作为本实施例的一种优选方案,排气孔8的另一端外孔的导通点在泄压环5和外孔202的接触面上。本实施例中,排气孔8是在战斗部壳体1中预制一个气体通道,

51.作为本实施例的一种优选方案,内孔201的孔径为1mm~3mm,长度为5mm~12mm;进一步优选的,内孔201的数量不少于一个。外孔202的孔径为10mm~30mm,长度为25mm~40mm;泄压孔6的孔径与内孔201的孔径相等,厚度为10mm~30mm;排气孔8的孔径小于等于1mm。

52.本发明中,炸药中的热塑性组分在高温下析出,在表面张力作用下,穿过直径小于1mm,长度大于12mm的通道,需要压力大于500mpa,在热应力下无法析出;当内孔201的直径大于3mm,长度小于5mm时,含能组分无法滞留在战斗部壳体1内,随惰性组分一起流出壳体,液压过程导致意外点火。该结构和数量可以满足在安全阀作用时热塑性炸药中的惰性组分析出,达到泄压的目的,但是含能组分滞留在战斗部内,泄压过程安全,且泄压后不影响战斗部使用;外孔直径。

53.本发明的耐受高温作用的安全阀结构的使用过程如下所述:

54.第一,组装:

55.使用酒精或丙酮清洗安全孔2,使用酒精清洗泄压环5,自然晾干;在内孔201处注入室温硫化硅橡胶,凝固24h,形成密封件3;拧入泄压环5,使泄压环5外表面和战斗部壳体1的外表面齐平;通过泄压孔6高温注入68#石蜡,凝固,形成泄压体4;清理泄压孔6内的68#石蜡;装入保护盖7,完成安全阀结构的组装。

56.第二,安全阀泄压作用:

57.战斗部在高温条件下,泄压体4融化,挤压保护盖7,保护盖7破碎排出,密封件3在装药内应力作用下,挤压到外孔202位置,炸药中的惰性小分子通过内孔201排出,达到泄压目的。

58.第三,安全阀侵彻作用:

59.战斗部在高温条件下使用或高温后立即使用,安全阀无需处理;战斗部在高温作用后需要贮存一定时期再使用时,物理清理安全孔2,拧入泄压环5,使泄压环5外表面和战斗部壳体1的外表面齐平;通过泄压孔6高温注入68#石蜡,凝固,形成泄压体4;清理泄压孔6内的68#石蜡;装入保护盖7,组装后战斗部能够经受勤务处理和侵彻试验。

60.本发明的实施效果:

61.效果(1):300kg侵彻战斗部装填热塑性pbx炸药,本发明泄压体材质为68#石蜡,密封件材质为室温硫化硅橡胶,保护盖材质为聚四氟乙烯树脂,泄压环材质为g50钢。经历48h、72℃高温环境试验,战斗部外形无破损,战斗部前、中、后三点直径和战斗部长度尺寸无变化,测试精度0.01%,装药保持安定;经历高温环境试验后立即进行2.5ma侵彻c30安定性试验考核,装药保持安定。

62.效果(2):试验模具壁厚20mm的壳体,配装40mm厚度的堵盖,装填文献《不同粒度铝粉在hmx基炸药中的能量释放特性》(含能材料,金朋刚,vol.23,no.10,2015)热塑性炸药10kg,在堵盖处配装本发明一种耐受高温作用的安全阀结构,泄压体材质为乙烯醋酸乙烯共聚物,密封件材质为氟橡胶;保护盖材质为a12铝,泄压环材质为45#钢。经历72h、80℃高温环境试验,试验模具外形无破损,模具前、中、后三点直径和长度尺寸无变化,测试精度0.01%,装药保持安定。

63.效果(3):试验模具壁厚20mm,配装40mm厚度堵盖,在堵盖上安装压力传感器进行对比试验。试验结果如表1、图4和图5。

64.表1 80℃48h条件下对比实施效果

[0065][0066]

从表1和图4和图5可以看出,采用本发明设计的一种耐受高温作用的安全阀结构,可以有效降低壳体内装药的压力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1