一种高界面结合力的双向拉伸聚乳酸复合薄膜及其制备方法和应用与流程

1.本发明涉及聚乳酸薄膜技术领域,特别涉及一种高界面结合力的双向拉伸聚乳酸复合薄膜及其制备方法和应用。

背景技术:

2.双向拉伸聚乳酸薄膜作为一种新颖的薄膜包装材料,除了特有的生物基来源和生物降解特性,具有与双向拉伸聚丙烯接近的力学、光学性能,受到材料开发人员的关注。更进一步地,越来越多的开发者在复合软包装应用进行尝试。

3.研究者发现双向拉伸聚乳酸薄膜在应用于大面积印刷、胶水复合、表层涂覆、真空蒸镀等常见的复合工艺过程中,伴有漏印、剥离强度差、涂层结合力差等因薄膜表层界面结合力差而引起的后加工失败。

4.申请号为cn201080014836.7的专利申请,其公开日为2012年2月29日,该专利公开了一种具有高金属粘合和高阻隔性质的双轴取向的金属化聚乳酸膜,通过使用非晶聚乳酸基聚合物作为第一皮层与金属接触。但该聚乳酸膜界面结合力有限。

5.申请号为cn2019010681690.4的专利申请,其公开日为2019年11月12日,该专利公开了一种可全生物降解高阻隔真空蒸镀薄膜及其制备方法,该薄膜的涂布面为上表层(101),上表层由非晶型聚乳酸或改性聚乳酸组成。但该聚乳酸膜界面结合力有限。

6.申请号为cn 201911138446.x的专利申请,其公开日为2020年2月11日,该专利公开了一种可降解双向拉伸聚乳酸烟膜及其制备方法,克服现有聚丙烯烟膜不可降解以及现有可降解聚乳酸薄膜又难以用于烟膜的问题,方案是由共挤拉伸的a、b和c三层组成,以质量百分比计,a层包括80~90%热封ⅰ型pla、8~15%爽滑剂和2~5%抗粘连剂,热封ⅰ型pla由70~80%聚乳酸ii和20~30%非聚乳酸ii组成;b层包括90~95%结晶型pla,1~5%抗静电剂、1~2%增挺剂,1~5%增韧剂;c层包括94~97%热封ⅱ型pla、2~3%爽滑剂和1~3%抗粘连剂,所述热封ⅱ型pla由75~85%聚乳酸ii和15~25%非聚乳酸ii组成;制备方法为将各组分按用量干燥,经熔融挤出后双向拉伸,之后电晕处理,收卷,最后陈化、分切制得。但该聚乳酸膜界面结合力有限。

7.目前市面上对于高界面结合力的双向拉伸聚乳酸薄膜的研究尚少。上述专利对于双向拉伸聚乳酸薄膜在真空蒸镀和表层阻隔液涂布应用进行阐述,对界面结合层材料选型设计研究少,同时未在胶水复合、表层涂覆等进行应用研究。一种高界面结合力的双向拉伸复合薄膜可以解决下游应用的痛点,更好地促进双向拉伸聚乳酸薄膜的应用。

技术实现要素:

8.为解决上述现有技术中的聚乳酸膜界面结合力有限的不足,本发明提供一种高界面结合力的双向拉伸聚乳酸复合薄膜,包括作为上表层和/或下表层的第一树脂层和作为芯层的第二树脂层,其中,所述第一树脂层包括以下原料:聚乳酸i、增粘剂以及功能母料,

所述聚乳酸i的左旋光学纯度为85%~95%。聚乳酸的左旋光学纯度与熔点对应,同时可以作为聚乳酸结晶能力的比较。当聚乳酸的左旋光学纯度越高,说明聚乳酸的结晶能力越强,对应的熔点也越高。

9.在一较佳的实施例中,所述聚乳酸i的熔点为100℃~150℃或者无熔点。左旋光学纯度和熔点为本发明实施例中所公开范围的聚乳酸i对应结晶度和平均分子量为一定值的聚乳酸,当结晶度和平均分子量过低时,聚乳酸形成的树脂层表面发粘,成膜性变差,不利于加工。当结晶度和平均分子量过高时,树脂表面形成完善致密的晶区易使树脂层界面结合力下降。

10.熔点通过dsc分析测试,先将树脂样品在120℃中加热10小时,取2~8g样置于坩埚中,在氮气气氛下,以10℃/min的升温速率,从20℃加热至200℃,记录观察到的熔融吸热峰的峰值即为对应的熔点。

11.在一实施例中,以质量份数计,所述聚乳酸i为50~79份、所述增粘剂为15~40份,所述功能母料为1~6份。

12.在一实施例中,所述第二树脂层采用聚乳酸ii为原料,所述聚乳酸ii的左旋光学纯度为95%~100%。

13.在一较佳的实施例中,所述第二树脂层中仅含有聚乳酸ii。

14.在一实施例中,所述第一树脂层厚度大于或等于1μm且小于或等于3μm,所述第一树脂层厚度与所述第二树脂层厚度的比值为大于0且小于或等于0.2。

15.在一实施例中,所述增粘剂为聚乙二醇、柠檬酸正丁酯、聚己内酯、聚醋酸乙烯酯中的一种或多种。

16.在一实施例中,所述功能母料包含爽滑剂、抗粘结剂、抗静电剂、聚乳酸树脂。

17.在一实施例中,所述抗粘结剂在第一树脂层的含量为500~3000ppm。

18.在一实施例中,所述爽滑剂在第一树脂层的含量为1000~2500ppm。

19.在一实施例中,所述抗粘结剂为滑石粉、二氧化硅、聚甲基丙烯酸甲酯微球、聚苯乙烯微球中的一种或多种。

20.在一较佳的实施例中,所述抗粘结剂颗粒的中位分布尺寸为2~6μm。

21.在一实施例中,所述爽滑剂为芥酸酰胺、硅酮、pe蜡、乙撑双硬脂酰胺中的一种或多种。

22.在一实施例中,所述抗静电剂为乙氧基胺和油酸酰胺中的一种或多种。

23.在一实施例中,还包括第三树脂层,当所述第一树脂层为上表层或下表层时,所述第三树脂层相应为下表层或上表层,所述第三树脂层含有聚乳酸iii。

24.在一较佳的实施例中,所述第三树脂层仅含有聚乳酸iii。

25.在一较佳的实施例中,所述聚乳酸iii的左旋光学纯度与市售聚乳酸、所述聚乳酸i或所述聚乳酸ii相同。

26.本发明还提供一种根据上述任一技术方案所述的高界面结合力的双向拉伸聚乳酸复合薄膜的制备方法,具体步骤包括:

27.将合成上下表层的原料充分干燥后投入辅挤出机,将合成芯层的原料充分干燥后投入主挤出机,加热熔融;

28.将辅挤出机和主挤出机内的熔体在三层t型模头中汇合后挤出后,得到混合熔体,

将挤出的混合熔体通过气刀贴敷在激冷辊表面形成铸片;

29.将铸片纵向预热后进行纵向拉伸,再进入纵向拉伸定型区并横向预热后,进行横向拉伸,随后进入横向拉伸定型区热定型,经电晕处理、收卷、熟化、分切得到高界面结合力的双向拉伸聚乳酸复合薄膜。

30.在一制备方法的实施例中,所述原料水分需要被干燥至200ppm以下。

31.在一制备方法的实施例中,所述加热熔融温度为170~190℃。

32.在一制备方法的实施例中,所述t型模头的温度为195~200℃。

33.在一制备方法的实施例中,所述激冷辊的温度为28~33℃。

34.在一制备方法的实施例中,所述纵向预热的温度为61~62℃,纵向拉伸的倍率为3.0-3.2倍,所述纵向拉伸定型区的温度为49~51℃。

35.在一较佳的制备方法的实施例中,所述纵向拉伸定型区的温度为50℃。

36.在一制备方法的实施例中,所述横向预热的温度为80~82℃,横向拉伸的倍率为3.7~4.0倍,所述横向拉伸定型区的温度为115~120℃。

37.在一较佳的制备方法的实施例中,电晕处理层为所述第一树脂层。

38.本发明还提供一种上述任一技术方案所述的高界面结合力的双向拉伸聚乳酸复合薄膜在胶水复合、表层涂覆、印刷和蒸镀等领域的应用。

39.基于上述,与现有技术相比,本发明提供的高界面结合力的双向拉伸聚乳酸复合薄膜,不易发粘,且界面结合力和印刷附着牢度高,涂层附着力强,适用于胶水复合、表层涂覆、印刷和蒸镀等领域。

40.本发明的其它特征和有益效果将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他有益效果可通过在说明书、权利要求书以及附图中所特别指出的结构来实现和获得。

附图说明

41.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图;在下面描述中附图所述的位置关系,若无特别指明,皆是图示中组件绘示的方向为基准。

42.图1为本发明提供的高界面结合力的双向拉伸聚乳酸复合薄膜的示意图一;

43.图2为本发明提供的高界面结合力的双向拉伸聚乳酸复合薄膜的示意图二。

44.附图标记:

45.100 第一树脂层

ꢀꢀ

200 第二树脂层

ꢀꢀ

300 第三树脂层

具体实施方式

46.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例;下面所描述的本发明不同实施方式中所设计的技术特征只要彼此之间未构成冲突就可以相互结合;基于本发明中的实施例,本领域普

通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

47.在本发明的描述中,需要说明的是,本发明所使用的所有术语(包括技术术语和科学术语)具有与本发明所属领域的普通技术人员通常所理解的含义相同的含义,不能理解为对本发明的限制;应进一步理解,本发明所使用的术语应被理解为具有与这些术语在本说明书的上下文和相关领域中的含义一致的含义,并且不应以理想化或过于正式的意义来理解,除本发明中明确如此定义之外。

48.本发明提供如下实施例和对比例:

49.实施例1

50.(1)功能母料的制备:

51.以重量份数计,将3份芥酸酰胺、5份二氧化硅(粒径分布中位尺寸4μm)、1份乙氧基胺、91份聚乳酸,通过双螺杆挤出机在165~170℃挤出造粒得到备用;

52.(2)高界面结合力的双向拉伸聚乳酸复合薄膜的制备:

53.参考图1,为本发明实施例1中所揭示的一种高界面结合力的双向拉伸聚乳酸复合薄膜的结构示意图,包括依次排列的三层结构,其中自上而下依次为第一树脂层、第二树脂层以及第一树脂层;

54.以重量份数计,所述第一树脂层的组分为78份聚乳酸i(左旋光学纯度93%,熔点145℃)、18份聚乙二醇2000、4份功能母料;

55.以重量份数计,所述第二树脂层的组分为100份聚乳酸ii。

56.其中,所述第一树脂层的厚度为2μm,第二树脂层的厚度为11μm;

57.高界面结合力的双向拉伸聚乳酸复合薄膜的制备方法包括下述步骤:

58.将上述原料充分干燥至200ppm以下,将第一树脂层的各组分投入辅挤出机,第二树脂层的各组分投入主挤出机,在170~190℃下加热熔融;

59.将辅挤出机和主挤出机的熔体在三层t型模头中汇合后挤出后,得到混合熔体,所述三层t型模头的温度为200℃;

60.将挤出的混合熔体通过气刀贴敷在激冷辊表面形成铸片,所述激冷辊温度为33℃;

61.将铸片经62℃纵向预热后进行纵向拉伸,纵向拉伸倍率为3.0倍,纵向拉伸温度为65℃,然后再进入50℃的纵向拉伸定型区;

62.将经纵向拉伸后的片材经82℃横向预热后,进行横向拉伸,横向拉伸倍率为4倍,横向拉伸温度84℃,随后进入120℃的横向拉伸定型区;

63.将热定型后的薄膜经电晕处理、收卷、熟化、分切得到高界面结合力的双向拉伸聚乳酸复合薄膜。

64.实施例2

65.(1)功能母料的制备:

66.以重量份数计,将4份乙撑双硬脂酰胺、3份聚甲基丙烯酸甲酯微球(粒径分布中位尺寸3.5μm)、1份乙氧基胺、92份聚乳酸,通过双螺杆挤出机在165~170℃挤出造粒得到备用;

67.(2)高界面结合力的双向拉伸聚乳酸复合薄膜的制备:

68.参考图2,为本发明实施例1中所揭示的一种高界面结合力的双向拉伸聚乳酸复合薄膜的结构示意图,包括依次排列的三层结构,其中自上而下依次为第一树脂层、第二树脂层以及第三树脂层;

69.以重量份数计,所述第一树脂层的组分为66份聚乳酸i(左旋光学纯度88%,熔点115℃)、30份聚醋酸乙烯酯、4份功能母料;

70.以重量份数计,所述第二树脂层的组分为100份聚乳酸ii;

71.以重量份数计,所述第三树脂层的组分为98份聚乳酸iii、2份功能母料;

72.其中,所述第一树脂层的厚度为1.5μm,第二树脂层的厚度为21μm,第三树脂层2.5μm;

73.高界面结合力的双向拉伸聚乳酸复合薄膜的制备方法包括下述步骤:

74.将上述原料充分干燥至200ppm以下,将第一树脂层和第三树脂层的各组分投入各自的辅挤出机,第二树脂层的各组分投入主挤出机,在170~190℃下加热熔融;

75.将辅挤出机和主挤出机的熔体在三层t型模头中汇合后挤出后,得到混合熔体,所述三层t型模头的温度为195℃;

76.将挤出的混合熔体通过气刀贴敷在激冷辊表面形成铸片,所述激冷辊温度为28℃;

77.将铸片经61℃纵向预热后进行纵向拉伸,纵向拉伸倍率为3.2倍,纵向拉伸温度为62℃,然后再进入50℃的纵向拉伸定型区;

78.将经纵向拉伸后的片材经80℃横向预热后,进行横向拉伸,横向拉伸倍率为3.7倍,横向拉伸温度82℃,随后进入115℃的横向拉伸定型区;

79.将热定型后的薄膜经电晕处理、收卷、熟化、分切得到高界面结合力的双向拉伸聚乳酸复合薄膜(电晕处理面为第一树脂层)。

80.对比例1

81.对比例1与实施例1的区别仅为第一树脂层所采用的组分不同,其余组分、制备方法和薄膜厚度均相同;以重量份数计,所述第一树脂层的组分为78份聚乳酸ii(左旋光学纯度98%,熔点163℃)、18份聚乙二醇2000、4份功能母料;

82.对比例2

83.对比例2与实施例1的区别仅为第一树脂层所采用的组分不同,其余组分、制备方法和薄膜厚度均相同;以重量份数计,所述第一树脂层的组分为96份聚乳酸i(左旋光学纯度93%,熔点145℃)、4份功能母料。

84.对比例3

85.对比例3与实施例2的区别仅为第一树脂层所采用的组分不同,其余组分、制备方法和薄膜厚度均相同;以重量份数计,所述第一树脂层的组分为51份聚乳酸i(左旋光学纯度88%,熔点115℃)、45份聚醋酸乙烯酯、4份功能母料;

86.对比例4

87.对比例4与实施例2的区别仅为第一树脂层所采用的组分不同,其余组分、制备方法和薄膜厚度均相同;以重量份数计,所述第一树脂层的组分为62份聚乳酸i(左旋光学纯度88%,熔点115℃)、30份聚醋酸乙烯酯、8份功能母料;

88.对比例5

89.对比例5与实施例2的区别为第一树脂层所采用的厚度不同,其余组分、制备方法和薄膜厚度均相同;所述第一树脂层的厚度为3.5μm,第二树脂层的厚度为21μm,第三树脂层2.5μm。

90.对比例6

91.对比例6与实施例1的区别仅为第一树脂层采用的聚乳酸种类不同,其余组分、制备方法和薄膜厚度均相同。所述聚乳酸的左旋光学纯度为78%,无熔点。

92.对比例7

93.对比例7与实施例1的区别仅为第二树脂层采用的聚乳酸种类不同,其余组分、制备方法和薄膜厚度均相同。所述聚乳酸的左旋光学纯度为92%,熔点为140℃。

94.上述制备方法,实施例和对比例中采用的原料的牌号和其他所述技术指标可以按照现有技术内自行选择,如本发明规定了技术指标则在本发明规定的范围内选择,不影响本发明技术效果。

95.本发明采用的测试方法如下:

96.1.剥离强度测试

97.将电晕面与电晕面进行复合,采用水性丙烯酸类胶水进行复合,胶层厚度3μm,根据gb8808进行t型剥离强度测试。

98.2.印刷附着牢度测试

99.将电晕面进行凹版白墨印刷,根据gb/t 13217.7进行液体油墨附着牢度测试。

100.3.涂层附着力测试

101.将电晕面依据cn 108340670a公开的方法进行即涂覆膜,根据gb 9286进行附着力测试。

102.4.薄膜拉伸强度测试

103.根据gb/t 1040.3进行薄膜拉伸强度测试。

104.5.静/动摩擦系数

105.根据gb10006-88进行处理面/非处理面的静、动摩擦系数。

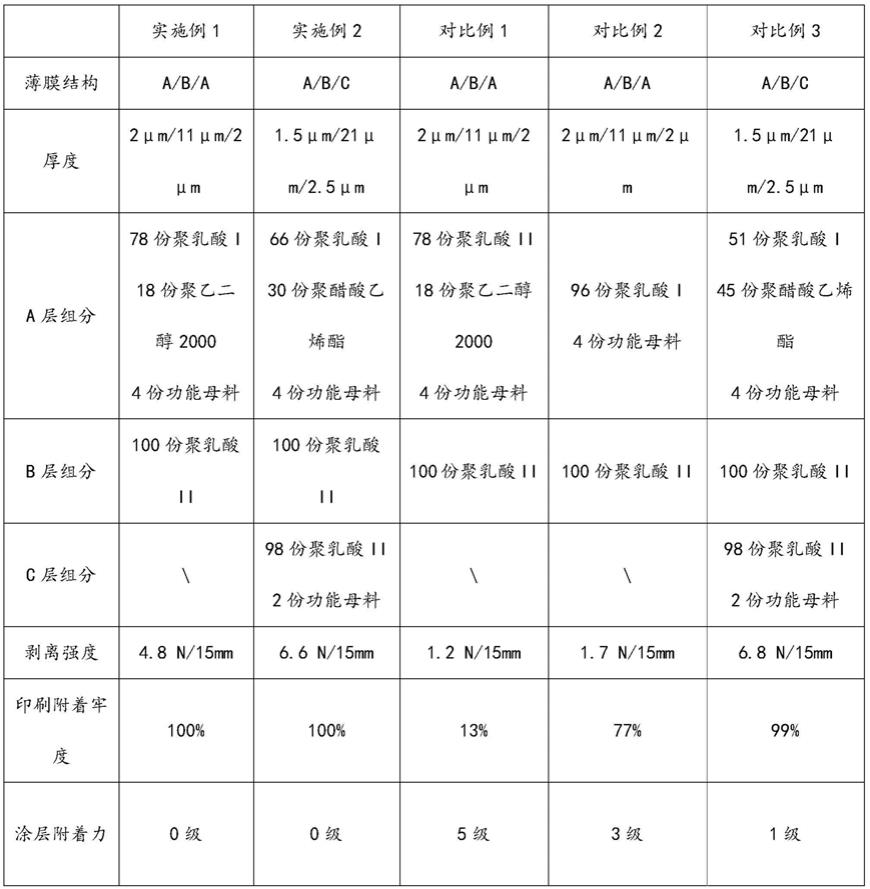

106.将上述实施例及对比例制备得到高界面结合力的双向拉伸聚乳酸复合薄膜进行测试,其结果如下表所示:

107.表1实施例和对比例测试结果

[0108][0109][0110]

备注:a代表第一树脂层、b代表第二树脂层、c代表第三树脂层

[0111]

续表1实施例和对比例测试结果

[0112][0113][0114]

备注:a代表第一树脂层、b代表第二树脂层、c代表第三树脂层

[0115]

实施例1~2相较于对比例,综合性能更佳。实施例1与对比例1对比,剥离强度、印

刷附着牢度、涂层附着力均强于对比例1,这说明第一树脂层采用聚乳酸i(结晶度低于对比例1采用的聚乳酸ii)通过降低结晶度,在薄膜表层形成不规则的界面,促进高界面结合力提高,进而提高剥离强度、印刷附着牢度、涂层附着力;实施例1与对比例2对比,剥离强度、印刷附着牢度、涂层附着力均强于对比例2,这说明第一树脂层如果缺乏增粘剂会导致表面张力下降,进而导致剥离强度、印刷附着牢度、涂层附着力下降。

[0116]

实施例2与对比例3相比,由于对比例3加入了过多的增粘剂,从而导致第一树脂层发粘,静/动摩擦系数无法测试,不利于薄膜的后续加工应用。实施例2与对比例4相比,由于对比例4加入过多的功能母料,薄膜表层爽滑性提高,从而导致剥离强度、印刷附着牢度、涂层附着力下降。实施例2与对比例5相比,由于对比例5的第一树脂层过厚,导致第一树脂层微发粘不利于薄膜的后续加工应用。实施例1与对比例6相比,由于第一树脂层采用的聚乳酸树脂的结晶度小于聚乳酸i,薄膜表层容易发粘,不利于后续加工,同时薄膜强度降低。实施例1与对比例7相比,由于第二树脂层采用聚乳酸i,树脂结晶度低,拉伸取向后的薄膜拉伸性能不佳,同时产生更大的收缩率,使剥离强度、印刷附着牢度降低。需要说明的是,由于聚乳酸属于半结晶材料,结晶能力与左旋纯度相关。左旋光学纯度低对应结晶能力差,熔点下降,直至无熔点。当左旋光学纯度较低时,材料的力学性能和加工性能变差。

[0117]

综上所述,与现有技术相比,本发明提供的高界面结合力的双向拉伸聚乳酸复合薄膜,不易发粘,且界面结合力和印刷附着牢度高,涂层附着力强,适用于胶水复合、表层涂覆、印刷和蒸镀等领域。

[0118]

另外,本领域技术人员应当理解,尽管现有技术中存在许多问题,但是,本发明的每个实施例或技术方案可以仅在一个或几个方面进行改进,而不必同时解决现有技术中或者背景技术中列出的全部技术问题。本领域技术人员应当理解,对于一个权利要求中没有提到的内容不应当作为对于该权利要求的限制。

[0119]

尽管本文中较多的使用了诸如上表层、下表层、第一树脂层、第二树脂层、聚乳酸i、聚乳酸ii、聚乳酸iii、增粘剂以及功能母料等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是与本发明精神相违背的;本发明实施例的说明书和权利要求书及上述附图中的术语“第一”、“第二”、等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

[0120]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1