用于在制造环境中移动部件的动态转位的制作方法

1.本公开涉及制造领域,特别地涉及复合部件(composite part)的制造。

背景技术:

2.为了制造复合部件,将未硬化的纤维增强复合材料丝束(tows)精确地敷设到敷层心轴(layup mandrel)上。心轴本身必须精确地定位在静止的作业单元内,否则丝束将不会被放置在心轴上的期望位置中。因此,必须在单元中的静止心轴上执行转位(indexing),以便确保丝束在稍后被放置到心轴上时不会展现超出公差的状况(包括搭接或间隙)。如果心轴未处于在单元内的期望位置中,则该心轴必须重新定向和重新转位,这导致增加的时间和劳动。

3.us 5117348 a的摘要记陈述了“公开了一种用于将实际表面与在其上作业的机器的内部坐标系对准的方法和设备。部件程序控制铺带机的运动,该铺带机用于在标志有多个参考点的心轴表面上堆放(depositing)复合带。将探头组件附接至机器的铺带头,并且可以将探头组件用于测量心轴表面上的参考点相对于机器的内部坐标系的坐标。这些测量结果和代表性表面上的对应点允许基于一个表面相对于另一表面的旋转和平移来生成变换函数。部件程序的指令的几何数据在被施加至铺带机之前,通过该变换函数从它们的相对于参考表面的取向变换至相对于心轴表面的新取向”。

4.因此,期望具有一种考虑至少一些上面讨论的问题,以及其它可能问题的方法和装置。

技术实现要素:

5.本文所描述的各种示例提供了用于向在制造期间沿工序方向前进的敷层心轴或其它刚性工具对层压机器进行转位的动态系统(例如,周期性地、连续地等)。这些动态系统使得能够在刚性工具有规律地移动的环境中执行转位,这不同于预期刚性工具在单元内保持静止的环境。这些动态系统还可以提供修改数控(nc)程序的输入,以便解决刚性工具与预期位置和/或取向的偏离。这消除了在刚性工具没有完全对准的情况下重新定位刚性工具的需要。

6.一个示例是一种对复合部件的敷层心轴进行进度的方法。该方法包括以下步骤:标识在复合部件的制造期间沿工序方向行进的敷层心轴的第一侧表面;将层压头放置成与所述表面接触;利用层压头横越敷层心轴的所述表面;随着层压头横越所述表面,获取层压头的3d坐标流;基于3d坐标流表征敷层心轴;基于敷层心轴的对准与敷层心轴的标称对准之间的差异,改动在敷层心轴处引导敷设纤维增强材料的数控(nc)程序。

7.另一示例是一种对复合部件的敷层心轴进行转位的系统。该系统包括层压头,该层压头包括:辊、使得辊能够偏转的悬架、测量辊的偏转位置传感器、以及分配纤维增强材料丝束的分配器。该系统还包括控制器,该控制器:标识在复合部件的制造期间沿工序方向行进的敷层心轴的第一侧表面;引导层压头以将层压头的辊放置成与所述表面接触;引导

层压头以利用辊横越所述表面;随着辊横越所述表面,获取该辊的3d坐标流;基于3d坐标流确定敷层心轴的对准;以及基于敷层心轴的对准与敷层心轴的标称对准之间的差异,改动在敷层心轴处引导敷设纤维增强材料的数控(nc)程序。

8.另一示例是一种对复合部件的敷层心轴进行转位的设备。该设备包括层压头,该层压头包括:辊、使得辊能够偏转的悬架、测量辊的偏转位置传感器、以及分配纤维增强材料丝束的分配器。

9.下面可以描述其它的例示性实施方式和示例(例如,与前述实施方式相关的方法和计算机可读介质)。已经讨论的特征、功能以及优点可以在不同实施方式中独立实现,或者可以在其它实施方式中进行组合,这些特征、功能以及优点的进一步细节可以参照下面的描述和附图而得以了解。

附图说明

10.现在,仅通过示例的方式并且参照附图,对本公开的一些实施方式进行描述。在所有附图上,相同的标号表示相同的要素或相同类型的要素。

11.图1是在例示性实施方式中的复合部件的流水线组装系统(line assembly system)的框图。

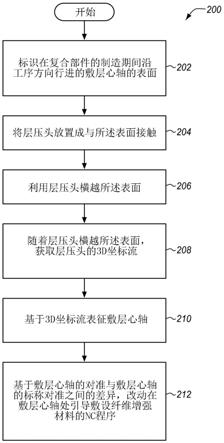

12.图2是例示在例示性实施方式中的基于层压头的辊的位置来操作转位系统的方法的流程图。

13.图3是在例示性实施方式中的横越敷层心轴的表面的层压头的立体图。

14.图4是在例示性实施方式中的未处于标称取向内的刚性工具的俯视图。

15.图5是在例示性实施方式中的横越相对于预期标称路径改变的表面的辊的仰视图。

16.图6是在例示性实施方式中的横越弯曲表面的辊的视图。

17.图7是在例示性实施方式中的横越敷设层压件的辊的视图。

18.图8是在例示性实施方式中的横越环绕紧密半径敷设的敷设层压件的辊的视图。

19.图9是例示在例示性实施方式中的操作横越刚性工具中的凹槽的转位头的方法的流程图。

20.图10是在例示性实施方式中的跟随刚性工具中的凹槽以便转位该刚性工具的转位头的立体图。

21.图11是在例示性实施方式中的跟随刚性工具中的凹槽以便转位该刚性工具的转位头的俯视图。

22.图12至图14是在例示性实施方式中的转位头的用于横越刚性工具中的凹槽的辊的正视图。

23.图15是在例示性实施方式中的由悬架承载的具有辊的转位头的切面(cut-through)图。

24.图16是例示在例示性实施方式中的操作横越刚性工具中的圆周凹槽的转位头的方法的流程图。

25.图17是例示在例示性实施方式中的横越刚性工具中的圆周凹槽的转位头的立体图。

26.图18是指示在例示性实施方式中的转位头的标称位置与实际位置之间的差异的报告。

27.图19是在例示性实施方式中的飞行器生产和保养方法的流程图。

28.图20是在例示性实施方式中的飞行器的框图。

具体实施方式

29.附图和以下描述提供了本公开的具体例示性实施方式。因此,应意识到,本领域技术人员将能够设计出各种排布结构,其尽管未本文中明确地描述或示出,但是具体实施本公开的原理并且被包括在本公开的范围内。而且,本文所描述的任何示例均旨在帮助理解本公开的原理,并且要被解释为不限于这种具体陈述的示例和条件。结果,本公开不限于下面描述的具体实施方式或示例,而是通过权利要求来进行限制。

30.复合部件(诸如碳纤维增强聚合物(cfrp:carbon fiber reinforced polymer)部件)最初是以被共同称为预成型件(preform)的多层敷设到刚性敷层心轴上的。该预成型件的各个层内的单独纤维被彼此平行对准,但是不同的层表现出不同的纤维取向,以便增加所得复合部件的沿不同维度的强度。预成型件包括粘性树脂,该粘性树脂凝固以便将预成型件硬化成复合部件(例如,供在飞行器中使用)。已经利用未固化的热固性树脂或热塑性树脂浸渍的碳纤维被称为“预浸料”。其它类型的碳纤维包括未利用热固性树脂浸渍但可以包括增粘剂或粘合剂的“干纤维”。在固化之前利用树脂泡制干纤维。对于热固性树脂,硬化是被称为固化的单向过程,而对于热塑性树脂,如果树脂被再加热,则该树脂达到粘性形式。

31.图1是在例示性实施方式中的复合部件的流水线组装系统(line assembly system)100的框图。流水线组装系统100包括可操作以在工序方向(process direction)127上(例如,经由自主导引载具(agv:autonomous guided vehicle))沿着轨道110或其它路径迭代地脉动(iteratively pulse)敷层心轴120(例如,对于大约二十英尺到四十英尺长的半桶机身段)的任何系统、装置或组件。例如,可以将敷层心轴120脉动达其整个长度、其长度的一部分(例如,几英寸),或者可以沿工序方向127连续移动。流水线组装系统100还能够将包括纤维增强材料层的层压件敷设到敷层心轴120上(例如,在脉动之间的暂停中、或者在敷层心轴120的连续运动期间)。

32.在该实施方式中,流水线组装系统100包括轨道110,该轨道110沿工序方向127运输敷层心轴120(或其它刚性工具125)。敷层心轴120包括:第一侧表面122、第二侧表面124以及敷层表面129。层压机器150在敷层心轴120的敷层区域130中施加层压件(laminate)(图1中未示出)。在将敷层心轴120进一步沿工序方向127运输之后,该层压件将被硬化成复合部件。层压机器150和/或沿着工序方向127串联设置的其它工位的操作由控制器112来管理。在一个实施方式中,控制器112确定敷层心轴120沿着轨道110的进展(例如,基于来自技术人员的输入、根据自动化工序(诸如来自摄像机或物理传感器(诸如线性或旋转致动器)的输入)),并且根据被存储在数控(nc)程序中的指令使用该输入来管理层压机器150的操作。可以将控制器112例如实现为定制电路、执行编程指令的硬件处理器或其某一组合。

33.层压机器150经由致动器152沿着框架140移动,并且包括执行纤维增强材料敷设的层压头160。层压头160将纤维增强材料放置在敷层心轴120或者在前放置的纤维增强材

料层片上来形成层压。层压头160包括沿着敷层心轴120的敷层表面129行进的辊162,并且还包括悬架164,该悬架164允许辊162沿着所有三个轴线进行有限位移。悬架164支承辊162,同时允许辊162通过敷层表面129进行有限偏转。例如,如果敷层表面129高于或低于预期位置,则悬架164可以将辊162按压到敷层表面129中,从而导致从默认位置的偏转。层压头160还包括位置传感器168(例如,线性传感器、激光传感器、红外传感器等),该位置传感器168检测辊162沿着三维方向的位移。层压头160还包括分配器166,该分配器166根据来自被存储在控制器112中的nc程序114的指令,施加单向纤维增强材料丝束(例如,cfrp)。

34.由于敷层心轴120可以有数十英尺长,因此,敷层心轴120相对于预期取向的更加小的角度偏离也会会导致由层压机器150放置丝束的位置的显著差异。例如,小于一度的角度偏离可以导致在敷层心轴120上的一个或更多个位置处的数英寸的位置偏移。这带来了问题,因为预期丝束被放置在敷层心轴120处的精确位置和取向中(例如,指定在几分之一英寸内的位置)。而且,丝束之间的超出公差的间隙和/或重叠是不允许的。为了解决这些问题并且确保在不需要重新定向敷层心轴120的情况下以期望的方式执行敷设,流水线组装系统100包括下面所讨论的以下组件中的一个或更多个,以促进敷层心轴120到层压机器150的转位。而且,例如,如果被放置在敷层心轴120处的组件偏离预期位置,则在敷层心轴120处可能存在局部化的变化。

35.在一个实施方式中,层压头160的辊162利用位置传感器168来确定当辊162沿着敷层心轴120的敷层表面129前进时随时间的位移。例如,辊162可以根据标称(预期)路径(即,包括一系列3d坐标的路径)横越第一侧表面122或第二侧表面124,并且与标称路径123的偏离可以由位置传感器168在沿着横越的表面的多个位置中的各个位置处进行记录。然后,控制器112可以改动nc程序114以解决这些差异。应理解,nc程序114包括:控制本文所描述的转位操作的部分,以及控制复合材料(诸如纤维丝束)的放置的部分。

36.在另一实施方式中,层压机器150是以距转位头170的预定且精确已知的偏移o来放置的。在各种实施方式中,层压机器150包括转位头170,或者层压机器150将其层压头160换出(swaps out)为转位头170。在这样的实施方式中,转位头170包括转位端172,该转位端172横越(traverse)已经被精确地放置到敷层心轴120(或其它刚性工具125)上/机加工到该敷层心轴(或其它刚性工具)中的凹槽,例如第一凹槽126和/或第二凹槽128(例如,在公差内),并且传感器174随着转位端172横越第一凹槽126和/或第二凹槽128来记录与转位端172的预期标称路径的位置偏离。例如可以按照辊162每行进半英寸就记录一次偏离,并且可以针对公差要求来记录该偏离。控制器112可以利用该信息来更新nc程序114。

37.在一个实施方式中,至少根据以下描述来执行转位。敷层心轴120(本文中也被称为工具、刚性工具125以及拱形工具(arcuate tool)))是通过包括导轨系统(例如,该导轨系统被嵌入地面内、固定至地面等)的轨道110来运送的。将导轨定位于控制器112已知的位置。已经根据精确尺寸制造了敷层心轴120,并且这种精确敷设使得敷层心轴120能够基于横越其表面(例如,第一侧122和/或第二侧124)或凹槽(例如,第一凹槽126和/或第二凹槽128)而进行精确定位。因此,一旦该刚性工具125已经被辊162或转位头170横越,就获知该刚性工具125的3d位置和取向,而无需在组装流水线中的各个工位处经由探头或光学技术进行完整扫描。

38.因此,辊162或转位头170的横越操作为用于表征表面几何形状和取向的捷径

(short cut),而无需在组装流水线中的各个工位(诸如层压工位150)处经由探头或光学技术进行完整扫描。当敷层心轴120从一个微脉动(micro pulse)到下一微脉动穿过层压机器150时,该技术受益于敷层心轴120的刚性(或其没有偏转、特别是在公差之外的偏转)。微脉动是使敷层心轴120前进达小于敷层心轴120的长度的距离。脉动是使敷层心轴120前进达等于或大于敷层心轴120的长度的距离。从一个微脉动到下一微脉动,由于系统的刚性,工具加工的精确性、进行工具加工的敷层以及工具加工和敷层没有变化,使得能够表征正在被微脉动的结构,而无需在每次脉动之后重新扫描。脉动不足以破坏敷层心轴120的构造,也不破坏其上的预成型件。因此,表征技术可以在每次微脉动之后成功地重复。

39.由于执行了精确转位,因此,在在敷层心轴120处执行作业之前,组装流水线中的工位处的层压机器150(或另一其它工具)精确地获知其相对于刚性工具125(诸如敷层心轴120)的位置。刚性工具125的3d位置和取向然后被建立或转位到在工位处使用的任何nc编程或自动化系统中。在最初建立该信息之后,下游工位或工具可以假定,随着敷层心轴120沿着组装流水线前进或脉动,该敷层心轴没有改变其取向和/或外形。因此,在刚性工具125每次微脉动沿工序方向127的距离(例如,每次微脉动一英尺、几英寸、脉动刚性工具125的全长等)之后,不需要建立时间(setup time)或扫描。即,由于刚性工具125的精确形状是已知的(即,在公差内),因此,将横越侧面122、124、横越凹槽126、128和/或敷层表面129精确地制造到敷层心轴120中,使得控制器112能够确定刚性工具125相对于层压机器150的精确取向和/或位置(例如,在公差内)。当这两者处于已知关系时,可以改动层压机器150处的敷设操作以适应刚性工具125。

40.在一个实施方式中,层压机器150包括多个工位中的一个工位,这些工位沿着轨道110设置,并且在工序方向127上隔开达小于刚性工具125的长度。由其它工位执行的作业可以包括:执行附加敷设、检查未加工(green)(未固化)层压件、和/或执行其它任务。

41.将参照图2讨论流水线组装系统100的操作的例示性细节。对于该实施方式,假设敷层心轴120已经沿着轨道110前进至层压机器150,但是敷层心轴120的精确位置和取向(例如,几分之一英寸和百分之一度)是未知的。因此,如果层压机器150根据“默认”nc程序前进,并且敷层心轴120甚至与标称稍微偏离,则可能出现不在期望公差内的搭接或间隙,并且所得的层压件可能必须返工。

42.图2是例示在例示性实施方式中的基于层压头160的辊162的位置来操作转位系统的方法200的流程图。参照图1的流水线组装系统100来描述方法200的步骤,但是本领域技术人员应意识到,可以在其它系统中执行方法200。本文所描述的流程图的步骤并不包括所有,而是可以包括未示出的其它步骤。也可以以另选次序来执行本文所描述的步骤。

43.初始地,由控制器112标识202敷层心轴120的敷层表面129。敷层心轴120在复合部件的制造期间沿工序方向127行进。例如,敷层心轴120可以在工序方向127上随时间周期性地“微脉动”预定距离(例如,每十五分钟一英尺、和/或每两小时脉动敷层心轴120的全长,等等),或者可以在工序方向127上以预定速率(例如,每分钟一英寸)连续移动。控制器112可以基于指示敷层心轴120的第一侧表面122或第二侧表面124的预期开始位置的预编程信息,来标识敷层心轴120的敷层表面129,或者可以目视检查敷层心轴120以标识第一侧表面122和/或第二侧表面124。

44.控制器112引导层压机器150将其自身(即,经由辊162)放置成与第一侧表面122或

第二侧表面124接触。层压头160利用辊162横越206第一侧表面122或第二侧表面124。在该过程期间,敷层心轴120保持就位。辊162沿着标称路径前进,该标称路径指示敷层心轴120沿着其长度的预期位置。如本文所使用的,“路径(path)”是可以被测量并与3d坐标流相比较的一系列位置。如果敷层心轴120不在预期位置和/或取向中,则辊162遇到来自正被横越的表面的物理阻力,并且该物理阻力导致辊162从标称路径偏转。这些偏转指示敷层表面129、第一侧表面122以及第二侧表面124的表面几何形状(诸如外形),并且由位置传感器168进行记录。

45.在下一步骤中,随着层压头160横越敷层表面129时,控制器112获取208层压头160(即,辊162)的三维(3d)坐标流。这可以包括:随时间或空间(例如,每十分之一英寸,每十分之一秒等)周期性地从位置传感器168获取坐标,并将该坐标流存储在存储器中。

46.继续,控制器112基于3d坐标流表征210(例如,确定)敷层心轴120的对准和/或形状在公差内。这可以通过将敷层心轴120的已知形状加载到存储器中,并对该形状的标称对准应用数学变换(这使得该形状与3d坐标流相匹配)来执行。在另一些实施方式中,基于3d坐标流是否处于标称路径的公差(例如,标称路径的几分之一英寸)内,更一般地将敷层心轴120的对准确定为对准或未对准。

47.最终,基于敷层心轴120的对准与敷层心轴120的标称对准之间的差异,控制器112改动在敷层心轴120处引导敷设纤维增强材料的nc程序114。在一个实施方式中,这包括:基于稍早确定的数学变换,对在nc程序114中的指令中找到的坐标应用数学变换。在另一实施方式中,这包括:标识nc程序114中的与标称路径中的位置对应的位置,以及将nc程序114中的位置改动达与从3d坐标流中的标称路径检测到的差异相等的量。在又一实施方式中,根据需要实时改动nc程序114,以适应(accommodate)已经在敷层工序期间的特定点处放置在敷层心轴120上的铺设材料的铺设厚度。

48.方法200提供优于现有系统和技术的技术益处,因为其使得刚性工具125能够被精确地转位至层压机器150,而无需任何种类的额外转位设备。特别地,不需要探头和其它装置来执行转位,并且层压机器150能够适应标称取向的变化,而不必重新定向敷层心轴120。在实施方式中,敷层心轴120可以重达数百甚或数千磅,并且将难以根据需要重新定向。

49.图3是在例示性实施方式中的横越敷层心轴120的第一侧表面122的层压头160的立体图。根据图3,敷层心轴120沿工序方向127前进,并且包括第一侧表面122和第二侧表面124。层压头160将沿着第一侧表面122与第二侧表面124之间的区域130执行纤维强化材料敷设,并且被安装至可延伸臂342(例如,由刚性主体和致动器的运动链形成的机器人臂、伸缩臂等),该可延伸臂随着框架140沿着轨道110移动而相对于框架140横向移动。框架140相对于工序方向127沿着轨道110和/或支承件(未示出)向后372和向前374移动。图3中的层压头160被示出为在敷层心轴120处开始敷设之前,通过横越第一侧表面122和第二侧表面124来执行初始转位操作。这些操作可以在敷层心轴120的连续运动期间(例如,以低速)执行,或者在敷层心轴120在工序方向127上的脉动之间的暂停期间执行。而且,这些操作也可以发生在每次微脉动期间,脉动和/或敷设操作可以发生在微脉动或脉动之间的暂停期间。

50.图4是在例示性实施方式中的未处于标称取向内的刚性工具125(例如,敷层心轴120)的俯视图,并且与图3的视图箭头4对应。如图4所示,敷层心轴120展现出相对于标称对准400的小于1度的角偏移θ(在图4中夸大地示出了小于1度的偏移)。然而,敷层心轴120具

有长度l(例如,25英尺、40英尺等)。这意味着位置差异(δ)导致区域130偏离标称敷层区域410,并且这些位置差异可能超过期望的公差。因此,如果利用默认的nc程序来敷设纤维增强材料,则纤维增强材料丝束在未按需要放置时导致超出公差的状况,从而必需在固化之前或之后返工层压件。

51.图5是在例示性实施方式中的横越相对于预期标称路径改变的表面500的辊162的仰视图。图5与图3的视图箭头5对应。在该实施方式中,表面500包括相对于标称路径510的变化。当层压头160尝试利用辊162跟随该标称路径时,表面500中的变化加强了辊162上的位置变化(δx、δy以及δz)。传感器(例如,测量悬架的使得辊162能够偏转的组件的位置偏移的传感器)测量这些位置偏移,以供稍后与标称路径进行比较。在传感器是测量辊162的行进/旋转程度的旋转传感器的实施方式中,辊162的较大半径r可以导致测量精度降低。辊162的半径r的范围可以从小于一英寸到几英寸变动。传感器可以将这些偏移测量成沿着各个轴的几分之一英寸,并且可以以任何合适的速率(例如,千赫兹、兆赫兹等)来测量这些偏移。在一个实施方式中,表面500的示例是敷层心轴120的第一侧表面122,并且还操作层压头160以横越敷层心轴120的第二侧表面124。在这样的情况下,层压头160的控制器112随着辊162横越第二侧表面,来获取辊162的第二3d坐标流。

52.图6是在例示性实施方式中的横越弯曲表面的辊162的视图。根据图6,层压头160横越敷层心轴120的表面602和表面604。通过在敷层心轴120的不同侧横越两个表面,可以快速且精确地确定敷层心轴120沿着x、y以及z轴线的取向。

53.图7是在例示性实施方式中的横越敷设层压件700的辊162的视图。根据图7,在敷设期间主动跟踪辊162在其跟随由层压件700限定的表面702时的位置,以获取第二3d坐标流。该信息使得能够确定所得的层压件700的厚度,并且将该信息(例如,第二3d坐标流(stream of 3d coordinates),连同先前确定的任何偏移信息)传递至下游层压机器1070,该下游层压机器1070具有在工序方向127上与层压头160隔开达距离d的下游层压头1072(例如,如下图11所示)。下游层压机器1070使用来自层压头160和/或下游层压头1072的测量结果更新其自己的nc程序。

54.图8是在例示性实施方式中的横越环绕紧密半径敷设的敷设层压件830的辊162的视图。根据图8,层压头160的辊162在期望的公差内横越敷层心轴120和/或敷设层压件830的表面,诸如与层压件830的角部833的外半径对应的表面。这可以经由辊162在曲线832的不同拱形部分处的多次通过,并且将所得到的传感器数据进行整合,以沿着层压件830的长度来表征曲线832来执行,该层压件830包绕(wrap around)敷层心轴120的边缘810和边缘820。该操作可以在敷设期间在从上游工位(诸如层压工位150)接收层压件830之后,或者在敷层心轴120前进至下游层压机器1070之前在敷设之后执行。然后可以利用该信息来改动现有的nc程序114。例如,如果信息指示凹半径(concave radiua)(未示出)太小,则可以施加附加层以填充外半径,或者调节层压头160和nc程序114以解决几何形状的差异。同样地,如果信息指示凸半径r1太大,则可以施加附加层以填充外半径至期望的r1,或者调节层压头160和nc程序114以解决几何形状的差异。

55.图9是例示在例示性实施方式中的操作横越刚性工具125中的凹槽126、128的转位头170的方法900的流程图。根据图9,方法900包括:标识902处于刚性工具125(例如,敷层心轴120或其它组件)内的凹槽126。凹槽126在复合部件的制造期间沿刚性工具125行进的工

序方向127延伸,并且可以展现出八分之一到四分之一英寸或更多的深度。

56.将转位头170放置904到凹槽126中。例如,可以将转位头170以期望的压力水平(例如,每平方英寸二十五磅)按压到凹槽126中。这将转位头170的转位端172与凹槽126物理地结合,这意味着如果凹槽126从标称路径沿非预期方向前进,则它也导致转位头170偏离。转位头170的位置由传感器174随时间进行测量。因此,能够通过分析来自传感器174的3d坐标流来确定偏离。

57.经由转位头170横越906凹槽。即,控制器112操作转位头170沿着标称路径移动。如果凹槽126偏离标称路径,则导致转位头170从其预期位置偏转。

58.随着转位头170横越凹槽126,获取908转位头170的3d坐标流。或者,除了3d坐标之外或代替3d坐标,在908中,随着转位头170横越凹槽126,获取转位头170的弧形运动(arc)和该弧形运动的取向。这可以包括:控制器112以期望的速率(例如,每秒钟多次、每英寸多次等)对来自传感器174的输入进行采样。

59.在910中,基于在908中获取的3d坐标流,来确定敷层心轴125的对准。可以以与上面提供的方法200类似的方式来执行确定步骤910。

60.在912中,基于刚性工具125的对准与刚性工具125的标称对准之间的差异,改动在刚性工具125处引导作业的数控(nc)程序114。可以以与上述改动步骤212类似的方式来执行改动步骤912。

61.图10是在例示性实施方式中的跟随刚性工具125中的一个或更多个凹槽126和128以便转位具有敷层区域130的刚性工具125的转位头170的立体图。凹槽126跟随一系列非重复曲线1026。在该实施方式中,转位头170沿着框架140垂直于工序方向127移动,并且框架140沿着轨道110平行于工序方向127移动。刚性工具125沿工序方向127向下游前进至具有层压头1072(即,第二或下游层压头)的下游层压机器1070。在该实施方式中,下游层压机器1070与上游层压机器150沿工序方向127隔开达距离d(图11)。

62.如图10所示,凹槽126、128中的各个凹槽可以展现出唯一系列的非重复曲线(non-repeating curve)。因此,沿着凹槽126、128的各个位置是基于曲率信息唯一可标识的。通过分析3d坐标流的位置变化,因此可以确定沿着刚性工具125的精确位置(例如,至英寸、至几分之一英寸等)。在凹槽126、128是唯一的实施方式中,也可以基于凹槽126、128的曲率来确定正被横越的确切凹槽126、128。在另一些实施方式中,将凹槽126、128的特征用于传送信息。该信息可以包括凹槽壁的宽度、深度、角度或斜率,或者诸如三角形、正方形、矩形或半圆形状的横截面形状,或者椭圆形。该信息还可以包括:改变沿着凹槽126、128的横截面形状;沿着凹槽126、128的壁放置凹口(notch)或花键;或者施加强度沿着凹槽126、128向下改变的磁场等。可以将该信息用于指示沿着各个凹槽126、128的长度的特定区域。

63.图11是在例示性实施方式中的跟随刚性工具125中的凹槽126、128以便转位刚性工具125的转位头170的俯视图,并且与图10的视图箭头11对应。根据图11,凹槽126和128中的各个凹槽展现出唯一的、非重复的曲线系列。本文所讨论的辊162可以由不会擦伤或损坏下面的刚性工具125的刚性材料制成。由于刚性工具125可以由钢或其它金属制成,因此,辊162例如可以由高密度聚氨酯制成。

64.图12至图14是在例示性实施方式中的转位头170的用于横越刚性工具中的凹槽的不同辊的正视图,并且与图11的视图箭头12对应。具体地,图12例示了用于在三角形凹槽

1200内滚动的具有三角形凹口(notch)1212的辊1210,图13例示了用于在矩形凹槽1300内滚动的具有矩形凹口1312的辊1310,以及图14例示了用于横越半圆形凹槽1400的具有滚珠1420的辊1410,该辊1410具有半圆形凹口1412。

65.图15是在例示性实施方式中的由悬架1502承载的具有辊1510的转位头1500的切面图,并且与图11的视图箭头15对应。辊1510包括横截面为三角形(对应于辊1210)并沿着辊1510的曲率延续的凹口1512,用于沿着三角形凹槽滚动。如果需要分别匹配凹槽1300或凹槽1400,则辊1310和辊1410能够代替辊1510。辊1510绕杆1520旋转,并且辊1510的线性行进由旋转传感器1530进行测量。悬架缸1540和1550(以及沿着进入页面的附加轴的附加悬架缸)吸收当凹槽不跟随标称路径时由凹槽引起的位置偏离,然后这些偏离可以由位置传感器进行测量。在另一些实施方式中,将外形126-1和128-1(图11)添加至凹槽或凹槽表面以将附加信息输送至不同的工位。在另一些实施方式中,将多个凹槽126和/或128添加至刚性工具125以将附加信息输送至不同的工位,诸如层压工位150和下游层压工位1070。例如,各个凹槽可以由不同的工位用于不同的转位目的,以符合不同的约束集。正由凹槽126和128输送的信息包括但不限于敷层图案(layup pattern)、斜坡率(ramp rate)、层片取向(ply orientation)、以及其它层片或层压件细节。附加实施方式使凹槽126和128的部分旨在仅将信息输送至层压工位150,而使其它部分旨在仅将信息输送至下游层压工位1070的。

66.图16是例示在例示性实施方式中的操作横越拱形工具1700中的圆周凹槽1704的转位头1710的方法1600的流程图。方法1600的操作是关于图17所描绘的系统来进行描述的,并且包括如下步骤:标识1602拱形工具1700,该拱形工具1700在复合部件的制造期间沿工序方向127行进。除了凹槽1702、1704相对于拱形工具1700沿圆周前进以外,方法1600类似于上面提供的图9的方法900。

67.在拱形工具1700内标识1604凹槽1704,该凹槽1704沿着拱形工具1700的一部分延伸。实施方式中,在拱形工具1700内标识1604凹槽1704,该凹槽1704沿着拱形工具1700的一部分延伸。这可以包括:利用摄像机来检测拱形工具1700处的凹槽1704的位置;将转位头1710的转位端1712放置1606在凹槽1704上方;或者将转位头1710放置1606在当拱形工具1700沿工序方向127行进时凹槽1704将与转位端1712配对的位置处。

68.如所提及,将转位端1712放置1606到凹槽1704中。这还可以包括:将第二转位头1720的转位端1722放置1606到第二凹槽1702中。在这样的实施方式中,转位头1710处于第二转位头1720的下游,并且将层压机器1730设置在转位头1710、1720之间。

69.相对于转位头1710旋转1608拱形工具1700,使得转位头1710横越凹槽1704。在一个实施方式中,这包括:绕拱形工具1700的中心轴线或者经由旋转支承件1750(由框架1752保持)旋转该拱形工具1700,该旋转支承件1750被配置成保持拱形工具1700,并且被配置成,相对于转位头1710旋转拱形工具1700,使得转位端1712横越凹槽1704。在另一实施方式中,这包括:使转位头1710和1720绕拱形工具1700沿圆周移动。在其中拱形工具1700沿工序方向127连续移动的实施方式中,转位头1710和1720与拱形工具1700的速度匹配,以随着拱形工具1700的移动而保持相对于拱形工具1700的位置。

70.随着转位头1710、1720横越相应的凹槽1704、1702,获取1610转位头1710、1720的3d坐标流。该输入是从转位头1710、1720处的位置传感器(图17未示出,但类似于图1示出的传感器168)获取的。在一个实施方式中,单个转位头横越拱形工具1700的多个凹槽(即,通

过在第一时段内横越第一凹槽1704,并且通过在第二时段内横越第二凹槽1702)。这导致用于分析的多个3d坐标流。

71.基于3d坐标流,来确定1612拱形工具1700的对准。这可以以与上面讨论的方法200的表征(characterizing)步骤210类似的方式来执行。基于拱形工具1700的对准与拱形工具1700的标称对准(如与标称路径相关联的3d坐标所表示的)之间的差异,改动1614在拱形工具1700处引导作业的数控(nc)程序114。这可以以与上面讨论的方法200的改动步骤212类似的方式来执行。

72.在对nc程序114进行调节的情况下,层压机器1730继续操作其层压头1732,以敷设层压件的一个或多个丝束1740。然后,将该层压件硬化成复合部件,诸如飞行器机身的半桶段。

73.在重型拱形工具1700(例如,重达多吨)在一端由支承件1750保持的环境中,方法1600可能特别有价值。在这样的情况下,拱形工具1700的重量导致沿着拱形工具1700的长度的较小偏转/角度偏离。

74.仍在另一些实施方式中,凹槽126、128、1702、1704包括来自刚性工具125、拱形工具1700的连续突起,这些连续突起与具有成对的辊(例如,在突起的任一侧上的一个辊)的转位头170、1710、1720进行配对。在又一实施方式中,凹槽126、128、1702、1704不是物理凹槽,而是由采用高精度摄像机的形式的传感器跟踪的画线或彩色线。传感器还可以包括距离传感器(诸如激光或超声传感器),该距离传感器在测量距离的同时跨刚性工具125、拱形工具1700进行跟踪。因此,可以基于来自传感器的成像来执行转位,该传感器在刚性工具处跟随视觉上不同的图案,而不实际接触那些刚性工具且尤其不通过转位头1500。

75.图18是指示在例示性实施方式中的本文所描述的转位头之一的标称位置与实际位置之间的差异的示例报告1800。该报告包括随时间获取的3d坐标流。对于各个所测量的3d坐标,控制器将该坐标与预期的3d坐标进行比较,并且计算测得的3d坐标与预期的3d坐标之间的差异。然后,控制器通过标识指令中指示的位置并将位置中的对应差异应用于指令,来改动nc程序中的指令,以用于在正被转位的刚性工具处执行作业(例如,敷设)。

76.示例

77.更特别地参照附图,本公开的实施方式可以在如图19所示的飞行器制造和保养方法1900以及如图20所示的飞行器1902的背景下加以描述。在预生产期间,方法1900可以包括飞行器1902的规范和设计1904以及材料采购1906。在生产期间,可以进行飞行器1902的部件和子组件制造1908以及系统集成1910。此后,飞行器1902可以经历认证和交付1912,以便付诸使用1914。当通过客户使用时,对飞行器1902安排例行作业维护和保养1916(这也可以包括修改、重新配置、翻新等)。可以在方法1900(例如,规范和设计1904、材料采购1906、部件和子组件制造1908、系统集成1910、认证和交付1912、使用中1914、维护和保养1919)和/或飞行器1902的任何合适的组件(例如,机架1918、系统1920、内部1922、推进系统1924、电气系统1926、液压系统1928、环境1930)中描述的生产和使用的任一个或更多个合适的阶段期间采用本文具体实施的设备和方法。

78.方法1900的所述过程中的各个过程可以由系统集成商、第三方和/或运营商(例如,客户)来执行或实行。出于本描述的目的,系统集成商可以包括但不限于任何数量的飞行器制造商和主系统分包商;第三方可以包括但不限于任意数量的厂商、分包商以及供应

商;以及运营商可以是航空公司、租赁公司、军事实体、服务组织等。

79.如图20所示,根据方法1900生产的飞行器1902可以包括具有多个系统1920的机架1918以及内部1922。系统1920的示例包括以下项中的一个或更多个:

80.推进系统1924、电气系统1926、液压系统1928以及环境系统1930。可以包括任何数量的其它系统。尽管示出了航空航天示例,但是可以将本公开中概述的原理应用至诸如汽车工业的其它工业。

81.如上已经提及,可以将本文所具体实施的设备和方法用于在方法1900中描述的生产和保养的所述阶段中的任一或更多个合适的阶段期间。例如,可以以类似于在飞行器1902处于使用中时所生产的组件或子组件的方式,来制作或制造与部件和子组件制造1908对应的组件或子组件。而且,在子组件制造1908以及系统集成1910期间,可以例如通过大幅加快飞行器1902的组装或者降低飞行器的成本,来利用一个或更多个设备实施方式、方法实施方式或其组合。类似地,当飞行器1902处于使用中时(例如并且无限制地,在维护和保养1916期间),可以利用设备实施方式、方法实施方式或其组合中的一个或更多个。因此,所描述的要素可以在本文所讨论的任何阶段或其任何组合中使用,诸如规范和设计1904、材料采购1906、部件和子组件制造1908、系统集成1910、认证和交付1912、使用中1914、维护和保养1916、和/或飞行器1902的任何合适的组件(例如,机架1918、系统1920、内部1922、推进系统1924、电气系统1926、液压系统1928和/或环境1930)。

82.在一个实施方式中,部件包括机架1918的一部分,并且是在部件和子组件制造1908期间制造的。然后,可以在系统集成1910中将该部件组装到飞行器中,然后在使用中1914中加以利用,直到磨损致使该部件不可用。然后,在维护和保养1916中,可以将该部件废弃并且更换成新近制造的部件。发明的组件和方法可以贯穿部件和子组件制造1908加以即利用,以便制造新的部件。

83.图中所示或本文所描述的各种控制要素(例如,电气或电子组件)中的任何要素均可以被实现为硬件、执行软件的处理器、执行固件的处理器或者这些的某一组合。例如,可以将要素实现为专用硬件。可以将专用硬件要素称为“处理器”、“控制器”或者某一类似术语。在由处理器提供时,所述功能可以由单个专用处理器、由单个共享处理器或者由多个单独处理器来提供,所述多个单独处理器中的一些单独处理器可以进行共享。此外,明确使用的术语“处理器”或“控制器”不应被解释成专指能够执行软件的硬件,而是可以隐含地包括并且不限于数字信号处理器(dsp)硬件、网络处理器、专用集成电路(asic)或其它电路、现场可编程门阵列(fpga)、存储软件的只读存储器(rom)、随机存取存储器(ram)、非易失性存储部、逻辑,或某一其它物理硬件组件或模块。

84.而且,可以将控制要素实现为可由处理器或计算机执行的指令,以执行该要素的功能。指令的一些例子是软件、程序代码以及固件。该指令在由处理器执行以指导处理器执行所述要素的功能时是可操作的。可以将指令存储在可由处理器读取的存储装置上。存储装置的一些示例是数字或固态存储器、诸如磁盘和磁带的磁存储介质、硬盘驱动器或者光学可读数字数据存储介质。

85.尽管本文中对具体实施方式进行了描述,但是本公开的范围并不受限于那些具体实施方式。本公开的范围是由以下内容来限定的。

86.作为例示性示例呈现了以下条款,这可以帮助理解本技术。

87.条款:

88.1.一种对复合部件的敷层心轴(120)进行转位的方法(200),所述方法(200)包括以下步骤:

89.标识(202)在复合部件的制造期间沿工序方向(127)行进的敷层心轴(120)的第一侧表面(122);

90.将层压头(160)放置(204)成与所述第一侧表面(122)接触;

91.利用所述层压头(160)横越(206)所述敷层心轴(120)的所述第一侧表面(122);

92.随着所述层压头(160)横越所述第一侧表面(122),获取(208)所述层压头(160)的3d坐标流;

93.基于所述3d坐标流表征(210)所述敷层心轴(120);以及

94.基于所述敷层心轴(120)的对准与所述敷层心轴(120)的标称对准之间的差异,改动(212)在所述敷层心轴(120)处引导敷设纤维增强材料的数控(nc)程序(114)。

95.2.根据条款1所述的方法(200),其中:

96.横越(206)所述第一侧表面(122)的步骤包括:保持所述层压头(160)的辊(162)与所述第一侧表面(122)接触,所述辊(162)根据转位nc程序(114)横越(206)所述第一侧表面(122),所述转位nc程序引导所述辊(162)跟随沿着所述敷层心轴(120)的标称路径(123),当所述第一侧表面(122)偏离所述标称路径(123)时,所述辊(162)偏转;

97.比较所获取的3d坐标流与所述标称路径(123),以确定与所述标称路径(123)的位置差异,并且其中,

98.改动步骤(212)包括:将所述差异整合到引导所述敷设的所述nc程序(114)中。

99.3、根据条款1或2所述的方法(200),其中,获取(208)所述层压头(160)的3d坐标流的步骤包括:测量悬架(164)的使得所述层压头(160)的辊(162)能够偏转的组件的位置偏移,以供稍后与标称路径进行比较。

100.4.根据前述条款中的任一条款所述的方法,所述方法还包括以下步骤:

101.根据所述nc程序将层压件敷设到所述敷层心轴(120)上;

102.在敷设期间获取所述层压头(160)的辊(162)的第二3d坐标流;

103.沿所述工序方向(127)将所述敷层心轴(120)运输至下游层压头(1072);

104.将所述第二3d坐标流传递至所述下游层压头(1072)的控制器(112);以及

105.基于所述第二3d坐标流来确定所述敷层心轴(120)在所述下游层压头(1072)处的对准。

106.5.根据条款4所述的方法,所述方法还包括以下步骤:

107.将所述辊(162)放置成与所述敷层心轴(120)的第二侧表面(124)接触;

108.利用所述层压头(160)的辊(162)横越所述第二侧表面(124);

109.随着所述辊(162)横越所述第二侧表面(124),获取所述辊(162)的第二3d坐标流。

110.6.根据条款5所述的方法,所述方法还包括以下步骤:

111.根据所述nc程序(114)操作所述层压头(160),以在所述第一侧表面(122)与所述第二侧表面(124)之间的敷层区域(130)中敷设纤维增强材料。

112.7.根据前述条款中的任一条款所述的方法,所述方法还包括以下步骤:实时改动所述nc程序(114),以适应已经被放置在所述敷层心轴(120)上的纤维增强材料的厚度。

113.8.一种对复合部件的敷层心轴(120)进行转位的系统(100),所述系统(100)包括:

114.层压头(160),所述层压头包括:

115.辊(162);

116.悬架(164),所述悬架使得所述辊(162)能够偏转;

117.位置传感器(168),所述位置传感器测量所述辊(162)的偏转;以及

118.分配器(166),所述分配器分配纤维增强材料丝束;以及

119.控制器(112),所述控制器:标识在复合部件的制造期间沿工序方向(127)行进的敷层心轴(120)的第一侧表面(122);引导所述层压头(160)以将所述辊(162)放置成与所述第一侧表面(122)接触;引导所述层压头(160)以利用所述辊(162)横越所述第一侧表面(122);随着所述辊(162)横越所述第一侧表面(122),获取所述辊(162)的3d坐标流;基于所述3d坐标流确定所述敷层心轴(120)的对准;以及基于所述敷层心轴(120)的对准与所述敷层心轴(120)的标称对准之间的差异,改动在所述敷层心轴(120)处引导敷设纤维增强材料的数控(nc)程序(114)。

120.9.根据条款8所述的系统(100),所述系统还包括:

121.下游层压头(1072),其中:

122.所述控制器(112)操作所述层压头(160)以:

123.根据所述nc程序(114)将层压件敷设到所述敷层心轴(120)上;

124.在敷设期间获取所述辊(162)的第二3d坐标流;以及

125.将所述第二3d坐标流传递至所述控制器(112),以便控制所述下游层压头(1072)的操作。

126.10.根据条款9所述的系统(100),其中,所述层压头(160)与所述下游层压头(1072)沿所述工序方向(127)隔开达一段距离。

127.11.根据条款8至10中的任一条款所述的系统(100),所述系统还包括轨道(110),所述轨道沿所述工序方向(127)运输所述敷层心轴(120)。

128.12.根据条款8至11中的任一条款所述的系统(100),所述系统还包括框架(140),所述框架相对于所述敷层心轴(160)定位所述层压头(160)。

129.13.根据条款8至12中的任一条款所述的系统(100),其中,所述控制器(112)被编程成,实时改动所述nc程序(114),以适应已经被放置在所述敷层心轴(120)上的纤维增强材料的厚度。

130.14.一种用于复合部件的层压机器(150),所述层压机器优选地包括根据条款8至13中的任一条款所述的系统,所述层压机器(150)包括:

131.层压头(160),所述层压头包括:

132.辊(162);

133.悬架(164),所述悬架使得所述辊(162)能够偏转;

134.位置传感器(168),所述位置传感器测量所述辊(162)的偏转;以及

135.分配器(166),所述分配器分配纤维增强材料丝束;以及

136.控制器(112),所述控制器可操作以使用测得的偏转来相对于敷层心轴(120)转位所述层压头(160)。

137.15.根据条款14所述的层压机器(150),所述层压机器还包括:框架(140),所述框

架相对于所述敷层心轴(160)定位所述层压头(160)。

138.16.根据条款14或15所述的层压机器(150),其中,所述控制器(112)被配置成,从所述位置传感器(168)获取所述层压头(160)的3d坐标流,所述3d坐标流表示所述悬架(164)的位置偏移的测量结果,所述悬架使得所述辊(162)能够偏转,所述控制器还被配置成,比较所述位置偏移与标称路径。

139.17.根据条款14至16中的任一条款所述的层压机器(150),其中,所述控制器(112)被配置成,使所述层压头(160)的所述辊(162)横越敷层心轴(120、600)的不同侧的两个表面(602、604),使得所述控制器(112)可以使用所述层压头(160)的测得的偏转来确定所述敷层心轴(120、600)的取向。

140.18.根据条款14至17中的任一条款所述的层压机器(150),其中,所述控制器(112)被配置成,使所述层压头(160)的所述辊(162):

141.在敷设期间主动跟踪由层压件(700)限定的表面(702),以获取第二3d坐标流;

142.从所述主动表面(702)跟踪来确定所得的层压件(700)的厚度;以及

143.向具有下游层压头(1072)的下游层压机器(1070)传递所确定的厚度、所述第二3d坐标流、以及所述层压头(160)相对于所述敷层心轴(120)的转位。

144.19.根据条款14至18中的任一条款所述的层压机器(150),其中,所述控制器(112)被配置成,使所述层压头(160):

145.在层压件(830)的角部的外半径的曲线(832)的不同的拱形部分处,横越层压件(830)的表面,所述表面对应于所述外半径;以及

146.对来自所述位置传感器(168)的数据进行整合,以表征沿着所述层压件(830)的长度的曲线(832),所述曲线包绕敷层心轴(800)的边缘(810)和边缘(820)中的一者或两者。

147.20.使用根据条款14至19中的任一条款所述的层压机器(150)制造飞行器(1902)的一部分。

148.21.一种对复合部件的刚性工具(125)进行转位的方法(900),所述方法(900)包括以下步骤:

149.标识(902)刚性工具(125)上的凹槽(126),并且所述凹槽在所述复合部件的制造期间沿所述刚性工具(125)行进的工序方向(127)延伸;

150.相对于所述凹槽(126)放置(904)转位头(170);

151.沿着所述凹槽(126)横越(906)所述转位头(170);

152.随着所述转位头(170)横越所述凹槽(126),获取(908)所述转位头(170)的3d坐标流;

153.基于所述3d坐标流确定(910)所述刚性工具(125)的对准;以及

154.基于所述刚性工具(125)的对准与所述刚性工具(125)的标称对准之间的差异,改动(192)在所述刚性工具(125)处引导作业的数控(nc)程序。

155.22.根据条款21所述的方法(900),其中,放置转位头(170)的步骤包括:将所述转位头(170)的转位端(172)按压到所述凹槽(126)中。

156.23.根据条款22所述的方法(900),其中,横越(906)所述转位头(170)的步骤包括:沿着标称路径移动所述转位头(170),并且所述转位端(172)仍保持在所述凹槽(126)中。

157.24.根据条款23所述的方法(900),其中,获取(908)所述转位头(170)的3d坐标流

的步骤包括:随着所述转位端(172)沿着所述凹槽(126)行进,确定所述转位头(170)与所述标称路径的偏转。

158.25.根据条款21至24中的任一条款所述的方法(900),其中,横越(906)所述转位头(170)的步骤包括:根据转位nc程序(114)横越所述凹槽(126),所述转位nc程序引导所述转位头(170)跟随沿着所述刚性工具(125)的标称路径,所述转位头(170)的转位端(172)在所述横越(906)期间,被按压到所述凹槽(126)中。

159.26.根据条款25所述的方法(900),其中,确定(910)所述刚性工具(125)的对准的步骤包括:比较来自所述转位头(170)的3d坐标流与所述标称路径的3d坐标流,以确定所述凹槽(126)与所述标称路径的偏离。

160.27.根据条款26所述的方法,其中,改动(192)数控(nc)程序(114)的步骤包括:将所述偏离整合到所述nc程序(114)中,所述nc程序在所述刚性工具(125)上敷设复合材料。

161.28.根据条款21至27中的任一条款所述的方法(900),其中,所述凹槽(126)包括非重复系列的独特曲线,所述方法还包括以下步骤:基于所述流中的指示所述非重复系列的所述独特曲线中的一个曲线的3d坐标,来标识所述转位头(170)在所述刚性工具(125)处的位置。

162.29.根据条款21至28中的任一条款所述的方法(900),其中:

163.标识(902)刚性工具(125)上的凹槽(126)的步骤包括以下项中的一个或更多个:

164.标识(902)所述刚性工具(125)上的连续突起;以及

165.标识(902)所述刚性工具(125)上的一条或更多条线;并且

166.相对于所述凹槽(126)放置(904)转位头(170)的步骤包括以下项中的一个或更多个;

167.使所述转位头(170)的辊与所述连续突起配对;以及

168.使用一个或更多个摄像机跟踪所述一条或更多条线。

169.30.根据条款21至29中的任一条款所述的方法(900),所述方法还包括以下步骤:

170.利用层压头(160)替换所述转位头(170);以及

171.通过从所述层压头(160)分配纤维增强材料来执行敷设。

172.31.根据条款21至30中的任一条款所述的方法(900),其中,所述刚性工具(125)包括第一凹槽(126)和第二凹槽(128),所述第一凹槽和所述第二凹槽均沿工序方向(127)延伸,并且其中:

173.横越(906)所述转位头(170)的步骤包括:使用至少一个转位头(170)横越(906)所述第一凹槽(126)和所述第二凹槽(128)两者;

174.获取(908)3d坐标流的步骤包括:获取(908)所述第一凹槽(126)和所述第二凹槽(128)中的各个凹槽的3d坐标流;以及

175.确定(910)所述刚性工具(125)的对准的步骤包括:基于两个3d坐标流来确定(910)所述刚性工具(125)的对准。

176.32.根据条款21至31中的任一条款所述的方法(900),其中,横越(906)所述转位头(170)的步骤包括:沿着所述凹槽(126)滚动所述转位头(170)的转位端(172)。

177.33.根据条款21至32中的任一条款所述的方法(900),其中,获取(908)所述转位头(170)的3d坐标流的步骤包括:随着所述转位头(170)横越所述凹槽(126),确定所述转位头

(170)的弧形运动和所述弧形运动的取向。

178.34.一种相对于层压机器(150)对刚性工具(125)进行转位的系统(100),所述系统(100)包括:

179.转位头(170),所述转位头包括转位端(172);

180.位置传感器(174),所述位置传感器测量所述转位头(170)的所述转位端(172)的3d坐标;以及

181.控制器(112),所述控制器:

182.引导所述转位端(172)位移到被形成在刚性工具(125)中的凹槽(126)中,所述凹槽(126)在复合部件的制造期间沿所述刚性工具(125)行进的工序方向(127)延伸;

183.引导所述转位头(170)横越所述凹槽(126);

184.随着所述转位头(170)利用其中的所述转位端(172)横越所述凹槽(126),经由所述位置传感器(174)获取所述转位头(170)的3d坐标流;

185.基于所获取的3d坐标流确定所述刚性工具(125)的对准;以及

186.基于所确定的刚性工具(125)的对准与所述刚性工具(125)的标称对准之间的差异,改动在所述刚性工具(125)处引导作业的数控(nc)程序(114)。

187.35.根据条款34所述的系统(100),其中,所述转位端(172)被配置成在所述凹槽(126)内滚动。

188.36、根据条款34或35所述的系统(100),其中:

189.所述转位头(170)被配置成,当所述转位端(172)横越所述凹槽(126)时,向所述凹槽(126)内的所述转位端(172)施加压力,使得当所述凹槽(126)偏离所述标称路径时,所述转位头(170)从所述标称路径偏转。

190.37.根据条款36所述的系统(100),其中,所述控制器(112)被配置成:

191.引导所述转位头(170)根据转位nc程序(114)横越所述凹槽(126),所述转位nc程序引导所述转位头(170)跟随沿着所述刚性工具(125)的标称路径;

192.比较来自所述转位头(170)的所获取的3d坐标流与所述标称路径,以确定与所述标称路径的位置差异;以及

193.将所述位置差异整合到所述nc程序(114)中,所述nc程序引导在所述刚性工具(125)处放置复合材料。

194.38.使用根据条款34至37中的任一条款所述的系统(100)制造飞行器(1902)的一部分。

195.39.一种对复合部件的刚性工具(125)进行转位的设备,所述设备包括:

196.转位头(170),所述转位头包括转位端(172);以及

197.位置传感器(174),所述位置传感器测量所述转位头(170)的3d坐标。

198.40.根据条款39所述的设备,其中,所述转位端(172)被配置成,在被形成在刚性工具(125)中的凹槽(126)内滚动。

199.41.根据条款39或40所述的设备,其中:

200.所述转位头(170)被配置成,当所述转位头(172)横越凹槽(126)时,将所述转位端(172)按压到所述凹槽(126)中,使得所述转位头(170)根据所述凹槽(126)与所述标称路径的偏离而偏转。

201.42.根据条款41所述的设备,其中,所述控制器(112)基于所述流中的指示包括至少一个非重复系列的独特曲线的所述凹槽(126)的3d坐标,来标识所述转位头(170)相对于所述刚性工具(125)的位置。

202.43.一种对复合部件的拱形工具(1700)进行转位的方法(1600),所述方法(1600)包括以下步骤:

203.标识(1604)与所述拱形工具(1700)相关联的凹槽(1704),所述凹槽沿着所述拱形工具(1700)的一部分延伸;

204.相对于所述凹槽(1704)放置(1606)转位头(1710);

205.相对于所述转位头(1710)旋转(1608)所述拱形工具(1700),使得所述转位头(1710)横越所述凹槽(1704);

206.随着所述转位头(1710)横越所述凹槽(1704),获取(1610)所述转位头(1710)的3d坐标流;

207.基于所获取的3d坐标流确定(1612)所述拱形工具(1700)的对准;以及

208.基于所述拱形工具(1700)的对准与所述拱形工具(1700)的标称对准之间的差异,改动(1614)在所述拱形工具(1700)处引导作业的数控(nc)程序(114)。

209.44.根据条款43所述的方法(1600),其中,相对于所述凹槽(1704)放置(1606)转位头(1712)的步骤包括:将所述转位头(1710)的转位端(1712)按压到所述凹槽(1704)中。

210.45、根据条款43或44所述的方法(1600),其中,相对于所述转位头(1710)旋转(1608)所述拱形工具(1700)的步骤包括:当所述凹槽(1704)偏离所述标称路径时,使所述转位头(1710)从标称路径偏转。

211.46.根据条款43至45中的任一条款所述的方法(1600),其中:

212.基于所获取的3d坐标流确定(1612)所述拱形工具(1700)的对准的步骤包括:比较所获取的3d坐标流与和所述标称路径相关联的3d坐标,以确定所述拱形工具(1700)与所述标称路径的位置差异;以及

213.改动(1614)数控(nc)程序(114)的步骤包括:将所述位置差异整合至所述nc程序,所述nc程序引导在所述拱形工具(1700)处的作业。

214.47.根据条款43至46中的任一条款所述的方法(1600),其中,确定(1612)所述拱形工具(1700)的对准的步骤包括:基于所获取的流中的指示凹槽(1704)中的非重复系列的独特曲线中的一个曲线的3d坐标,来标识所述转位头(1710)相对于所述拱形工具(1700)的位置。

215.48.根据条款43至47中的任一条款所述的方法(1600),其中,放置(1606)所述转位头的步骤包括:

216.相对于所述拱形工具(1700)的第一凹槽(1704)放置所述第一转位头(1710)的第一转位端(1712),所述第一凹槽处于层压机器(1730)的上游;以及

217.将所述第二转位头(1720)的第二转位端(1722)放置到处于所述层压机器(1730)的下游的第二凹槽(1702)中。

218.49.根据条款48所述的方法,所述方法还包括以下步骤:操作所述层压机器(1730)根据所述改动的nc程序(114)来敷设复合材料。

219.50.根据条款43至49中的任一条款所述的方法(1600),其中,相对于所述转位头

(1710)旋转(1608)所述拱形工具(1700)的步骤包括:相对于所述凹槽(1704)滚动所述转位头(1710)的转位端(1712)。

220.51.根据条款43至50中的任一条款所述的方法(1600)组装的飞行器(1902)的一部分。

221.52.一种对用于复合部件制造的拱形工具(1700)进行转位的系统,所述系统包括:

222.转位头(1710),所述转位头包括转位端(1712)和位置传感器,所述位置传感器测量所述转位头(1710)相对于所述转位端(1712)的3d坐标;

223.拱形工具(1700),所述拱形工具包括绕所述拱形工具(1700)的拱形部分的至少一个凹槽(1704);

224.旋转支承件(1750),所述旋转支承件被配置成保持所述拱形工具(1700),并且所述旋转支承件还被配置成,相对于所述转位头(1710)旋转所述拱形工具(1700),使得所述转位端(1712)横越所述凹槽(1704);以及

225.控制器(112),所述控制器:引导所述转位头(1710)相对于所述拱形工具(1700)放置(1606),引导所述旋转支承件(1750)旋转(1608)所述拱形工具(1700),随着所述转位端(1712)横越所述凹槽(1704),获取(1610)指示所述转位头(1710)的位置的3d坐标流,基于所获取的3d坐标流确定(1612)所述拱形工具(1700)相对于标称工具对准的对准,以及基于所述拱形工具(1700)的所确定(1612)的对准与所述拱形工具(1700)的标称对准之间的差异,改动(1614)在所述拱形工具(1700)处引导复合材料敷设作业的数控(nc)程序(114)。

226.53.根据条款52所述的系统,其中,所述转位端(1712)被配置成在所述凹槽(1704)内滚动。

227.54.根据条款52或53所述的系统,其中,所述转位头(1710)被配置成,当所述转位端(1712)横越所述凹槽(1704)时,将所述转位端(1712)按压到所述凹槽(1704)中,使得当所述凹槽(1704)偏离所述标称路径时,所述转位头(1710)从所述标称路径偏转。

228.55.根据条款54所述的系统,其中,所述控制器(112)被配置成:

229.引导所述转位头(1710)根据nc程序(114)的转位部分横越所述凹槽(1704),所述转位部分引导所述转位头(1710)跟随沿着所述拱形工具(1700)的标称路径;

230.比较所获取的3d坐标流与表示所述标称路径的3d坐标,以确定所述转位头(1710)与所述标称路径的位置差异;以及

231.将所述位置差异整合到所述nc程序(114)中,所述nc程序用于引导在所述拱形工具(1700)处的敷设作业。

232.条款56.根据条款52至55中的任一条款所述的系统,其中,为了标识所述转位头(1710)相对于所述拱形工具(1700)的位置,所述控制器(112)被配置成,利用所获取的流中的3d坐标,来识别所述凹槽(1704)中的非重复系列的独特曲线,从而标识所述转位头(1710)相对于所述拱形工具(1700)的位置。

233.57.根据条款52至56中的任一条款所述的系统,所述系统还包括第二转位头(1720),所述第二转位头包括第二转位端(1722),其中:

234.所述转位头(1710)的所述转位端(1712)是相对于所述拱形工具(1700)的凹槽(1704)放置的,所述凹槽(1704)处于层压机器(1730)的上游;并且

235.所述第二转位头(1720)的所述第二转位端(1722)是相对于所述拱形工具(1700)

的第二凹槽(1702)放置的,所述第二凹槽处于所述层压机器(1730)的下游。

236.58.根据条款57所述的系统,其中,所述凹槽(1702、1704)可操作以经由所述转位端(1712、1722)向所述控制器(122)输送信息,所述信息包括以下项中的至少一个:敷层图案、斜坡率以及层片取向。

237.59.一种相对于用于复合部件的拱形工具(1700)来转位层压头(1730)的设备,所述设备包括:

238.转位头(1710),所述转位头包括转位端(1712)和位置传感器,所述位置传感器提供所述转位头(1710)的3d坐标;以及

239.用于所述拱形工具(1700)的旋转支承件(1750);以及

240.具有nc程序(114)的控制器,所述控制器被配置成相对于所述拱形工具(1700)中的凹槽(1704)定位所述转位头(1710),并且所述控制器还被配置成,相对于所述转位头(1710)旋转所述拱形工具(1700),使得所述转位端(1712)横越所述凹槽。

241.60.根据条款59所述的设备,其中,所述转位端(1712)被配置成在所述凹槽(1704)内滚动,使得当所述凹槽(1709)偏离所述标称路径时,所述转位头(1710)从所述拱形工具(1700)的标称路径偏转。

242.61.根据条款60所述的设备,所述设备还包括:第二转位头(1720),所述第二转位头包括第二转位端(1722)和位置传感器,所述位置传感器提供所述第二转位头(1722)的3d坐标,所述转位头(1710)处于层压机器(1730)的上游,所述第二转位头(1720)处于所述层压机器(1730)的下游。

243.62.使用根据条款59至61中的任一条款所述的设备来制造飞行器(1902)的一部分。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1