一种共混聚酯树脂的制备方法及其在高透光聚酯薄膜中的应用与流程

1.本发明涉及一种共混聚酯树脂的制备方法及其在高透光聚酯薄膜中的应用,属于聚酯改性技术领域。

背景技术:

2.双向拉伸聚酯薄膜即bopet薄膜,具有强度高、刚性好、透明度高、光泽度高、气体阻隔性好、耐热性佳、尺寸稳定性好、绝缘性能优异等显著特点,广泛应用于包装、印刷、电子电器等领域,其中对bopet薄膜性能要求最高的当属光学薄膜应用方向。如聚酯薄膜用做增透膜、棱镜膜、扩散膜、硬化膜、干膜抗蚀剂等光学类薄膜时,除了具备上述最基本的优良特性外,超高透光率是最为重要的一个性能要求。

3.任何材料的透光率都难以达到100%,尤其对于pet这类半结晶聚合物来说,很容易因聚合物内部非晶相与结晶相共存分布的不均一性而导致光散射现象,进而造成透光率下降。为得到透光度高的bopet薄膜,需要薄膜内部尽可能是非晶相态,即使有结晶体,也必须保证结晶体尺寸小于该薄膜使用条件下所用光波的波长,对于波长都在300nm以上的可见光和近红外光的使用条件,控制bopet薄膜内部结晶体尺寸小于300nm相对容易实现,但很多光学用bopet薄膜需要在紫外光条件下使用,这对bopet薄膜内部结构的均一性以及表面的光洁程度提出了更高的要求。bopet薄膜生产过程中,不可避免的存在热致结晶,这会导致薄膜内部结晶体尺寸难以控制,此外为了提高薄膜的可加工性、抗静电性、柔韧性等性能,bopet薄膜制造过程中,或多或少都要添加助剂,如加入二氧化硅微粉,使薄膜表面具有足够的爽滑性以保证薄膜高速收放卷时层间不发生粘连,再如加入氧化锌或氧化锡粉末使薄膜获得好的抗静电性能,这些粉末助剂的添加,容易聚集形成大尺寸颗粒,导致聚酯薄膜拉伸过程中这些颗粒与聚酯本体周围出现微小缝隙,这些大颗粒和微小缝隙会增加光线的散射、吸收和反射,导致薄膜的透光率严重下降。

4.中国专利cn101177491a公开了一种耐化学性高透明聚酯薄膜及其制备方法,它由聚对苯二甲酸乙二醇酯(pet)和聚对苯二甲酸丙二醇酯(ptt)通过长径比为40~100的双螺杆挤出机共混制备。其中ptt的含量为30%~80%,其余为pet。所制备薄膜的冷结晶峰温度在83℃~125℃之间,玻璃化转变温度在59℃~70℃之间。制备方法为将干燥过的ptt和pet切片通过挤出机进行熔融共混挤出,制得非取向聚酯合金薄膜。本发明制备的薄膜具有较低的杨氏模量、高度透明性和优异的耐有机溶剂泛白特性,在几种典型的有机溶剂中浸泡后薄膜仍保持高度透明。该专利制备的共混聚酯树脂,仅进行了非取向拉伸得到了力学性能比较差的薄膜,虽然耐化学性比较好,但难以用于光学领域。

5.中国专利cn103172987a公开了一种光学基膜用抗粘连母料及其制备方法,所用抗粘连剂(也称爽滑剂)为平均粒径介于1~20μm的聚苯乙烯类交联微球或聚甲基丙烯酸甲酯微粒中的一种或几种,该专利由上述这些微球抗粘连剂制备出抗粘连母料,进而得到聚酯薄膜,该专利所用1~20μm颗粒,粒径太大,很难得到高透光率的聚酯薄膜。

技术实现要素:

6.针对现有技术存在不足,本发明提供一种共混聚酯树脂的制备方法及其在高透光聚酯薄膜中的应用,实现以下发明目的:制备出透光率高、力学性能好的共混聚酯树脂,在不添加固体粉末颗粒的条件下,该共混聚酯树脂制备出的bopet薄膜具有高透光度、爽滑性好、抗静电性能好等优点。

7.为实现上述发明目的,本发明采取以下技术方案:一种共混聚酯树脂的制备方法及其在高透光聚酯薄膜中的应用,包括共混树脂母粒制备,共混聚酯树脂厚片的制备,高透光bopet薄膜的制备。由纯pet、聚对苯二甲酸乙二醇

‑

1,4

‑

环己烷二甲醇酯(pctg)、聚对苯二甲酸丁二酯(pbt)、n,n'

‑

乙撑双硬脂酰胺、碘化1,2

‑

二甲基吡啶鎓和聚酯蜡分散剂组成母粒ⅰ,纯pet、pctg、pbt和聚酯蜡分散剂组成母粒ⅱ;母粒ⅰ、ⅱ熔融共混纯pet树脂得到共混聚酯树脂厚片,经双向拉伸工艺得到14~16微米厚的具有a/b/c三层结构的高透光聚酯薄膜。

8.以下是对上述技术方案的进一步改进:步骤(一)共混树脂母粒制备纯pet树脂、聚对苯二甲酸乙二醇

‑

1,4

‑

环己烷二甲醇酯(pctg)、聚对苯二甲酸丁二酯(pbt)、n,n'

‑

乙撑双硬脂酰胺、碘化1,2

‑

二甲基吡啶鎓、聚酯蜡分散剂六种原料磨成300~500目的细粉;按母粒ⅰ和母粒ⅱ各自的原料组成质量配比将两种母粒所用原料的细粉分别加入高速混合机中高速搅拌混合均匀,混匀后的物料喂入双螺杆挤出机,物料经加热、熔融、剪切混合、脱挥、再剪切后通过挤出机模头挤出,熔体细流经水槽冷却成固态、经吹风机吹干后进入切粒机切成共混树脂母粒ⅰ和ⅱ;所述母粒ⅰ原料组成质量配比,纯pet树脂、pctg、pbt、n,n'

‑

乙撑双硬脂酰胺、碘化1,2

‑

二甲基吡啶鎓、聚酯蜡分散剂的质量比为63~78:10~13:6~9:3~6:2~6:1~3;所述母粒ⅰ,双螺杆熔融挤出加工过程的主要工艺参数为:双螺杆主机转速200~400转/分,喂料速度20~30千克/小时,双螺杆加热熔融剪切脱挥再剪切段一区到十一区温度分别为一区160℃、二区225~255℃、三区至七区255~285℃、八区至十一区250~280℃;所述母粒ⅱ原料组成质量配比,纯pet树脂、pctg、pbt和聚酯蜡分散剂的质量比为75~83:10~13:6~9: 1~3;所述母粒ⅱ,双螺杆熔融挤出加工过程的主要工艺参数为:双螺杆主机转速200~350转/分,喂料速度20~30千克/小时,双螺杆加热熔融剪切脱挥再剪切段一区到十一区温度分别为一区160℃、二区230~260℃、三区至七区260~290℃、八区至十一区255~285℃。

9.步骤(二)共混聚酯树脂厚片的制备(1)、切片预结晶、干燥:对纯pet树脂、共混树脂母粒ⅰ和ⅱ进行预结晶、干燥,预结晶结晶温度150~165℃,预结晶停留时间13~22min,干燥温度160~170℃,干燥停留时间2~4小时;(2)、熔融、共挤及模头铸片:按a/b/c三层结构中a、b、c各自的原料组成质量配比,分别投入到各自对应的双螺杆挤出机内,使原料熔融、挤出,从模头三层共挤出的熔体在铸片辊表面冷却固化成共混聚酯树脂厚片;

所述a、c层原料组成质量配比,母粒ⅰ与纯pet树脂质量比为3~7:13~17;所述b层原料组成质量配比,母粒ⅱ与纯pet树脂质量比为3~7:13~17;所述a/b/c三层结构挤出时,a/b/c三层挤出熔体的质量比为3~5:40~44:3~5;所述熔融、共挤及模头铸片的主要工艺参数,熔融共挤工序,预热段245~255℃、输送段258~263℃、均化段265~275℃、熔体管263~270℃、模头264~268℃,铸片工序,第一冷鼓温度25~35℃、第二冷鼓温度42~48℃;步骤(三)高透光bopet薄膜的制备(1)、纵向拉伸:共混聚酯树脂厚片在纵向拉伸机上进行拉伸成基膜,预热区75~85℃,拉伸区90~120℃,冷却区25~33℃,拉伸倍率为3.5~4.5:1,拉伸强度为280~300mpa;经过纵向拉伸的基膜在一组冷却辊表面进行热定型,定型温度为165~180℃,定型时间2~5秒;(2)、横向拉伸:基膜经纵向拉伸后进入横拉机,预热区95~105℃,拉伸区110~130℃,冷却区30~45℃,拉伸倍率为3~4:1,拉伸强度为260~285mpa,拉伸后的基膜经过一组冷却辊表面进行热定型后冷却,定型温度175~185℃,定型时间2~3秒;(3)、牵引切边和收卷:横拉出口的基膜进入牵引站,牵引站中的边缘装置通过切边刀对基膜边缘进行切边修整,然后牵引至收卷机将基膜收卷,得到大卷基膜;(4)、分切和成品入库:基膜从放卷架牵引至切刀处,过程中保证基膜的张力并展平,在分切辊处基膜被分切成需要的规格,然后收卷得到a/b/c三层聚酯薄膜成品,包装称重后入库;所述a/b/c三层聚酯薄膜成品,总厚度14~16微米,a/b/c三层厚度比为2~3:19~21:2~3。

10.优选的技术方案:上述步骤(一)纯pet树脂、聚对苯二甲酸乙二醇

‑

1,4

‑

环己烷二甲醇酯(pctg)、聚对苯二甲酸丁二酯(pbt)、n,n'

‑

乙撑双硬脂酰胺、碘化1,2

‑

二甲基吡啶鎓、聚酯蜡分散剂六种原料磨成400目的细粉;所述母粒ⅰ原料组成质量配比,纯pet树脂、pctg、pbt、n,n'

‑

乙撑双硬脂酰胺、碘化1,2

‑

二甲基吡啶鎓、聚酯蜡分散剂的质量比为69:12:8:5:4:2;所述母粒ⅰ,双螺杆熔融挤出加工过程的主要工艺参数为:双螺杆主机转速250转/分,喂料速度24千克/小时,双螺杆加热熔融剪切脱挥再剪切段一区到十一区温度分别为一区160℃、二区240℃、三区至七区265℃、八区至十一区270℃;所述母粒ⅱ原料组成质量配比,纯pet树脂、pctg、pbt和聚酯蜡分散剂的质量比为78:12:8: 2;所述母粒ⅱ,双螺杆熔融挤出加工过程的主要工艺参数为:双螺杆主机转速260转/分,喂料速度26千克/小时,双螺杆加热熔融剪切脱挥再剪切段一区到十一区温度分别为一区160℃、二区250℃、三区至七区270℃、八区至十一区278℃。

11.步骤(二)(1)、切片预结晶、干燥:

对纯pet树脂、共混树脂母粒ⅰ和ⅱ进行预结晶、干燥,预结晶结晶温度160℃,预结晶停留时间18min,干燥温度168℃,干燥停留时间3.5小时;(2)、熔融、共挤及模头铸片:所述a、c层原料组成质量配比,母粒ⅰ与纯pet树脂质量比为1:3;所述b层原料组成质量配比,母粒ⅱ与纯pet树脂质量比为1:3;所述a/b/c三层结构挤出时,a/b/c三层挤出熔体的质量比为2:21:2;所述熔融、共挤及模头铸片的主要工艺参数,熔融共挤工序,预热段250℃、输送段260℃、均化段268℃、熔体管268℃、模头266℃,铸片工序,第一冷鼓温度30℃、第二冷鼓温度46℃;步骤(三)(1)、纵向拉伸:共混聚酯树脂厚片在纵向拉伸机上进行拉伸成基膜,预热区80℃,拉伸区110℃,冷却区30℃,拉伸倍率为4:1,拉伸强度为290mpa;经过纵向拉伸的基膜在一组冷却辊表面进行热定型,定型温度为170℃,定型时间4秒;(2)、横向拉伸:基膜经纵向拉伸后进入横拉机,预热区100℃,拉伸区120℃,冷却区40℃,拉伸倍率为3.5:1,拉伸强度为275mpa,拉伸后的基膜经过一组冷却辊表面进行热定型后冷却,定型温度180℃,定型时间2.5秒;(3)(4)、所述a/b/c三层聚酯薄膜成品,总厚度15微米,a/b/c三层厚度比为1:8:1。

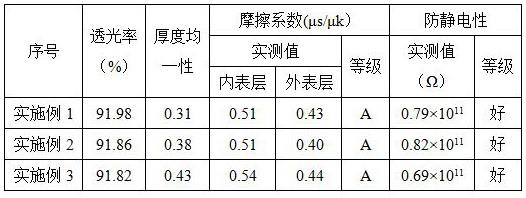

12.与现有技术相比,本发明取得以下有益效果:1、本发明制备出了透光率高、力学性能好的共混聚酯树脂,在不添加固体粉末颗粒的条件下,该共混聚酯树脂制备出的bopet薄膜具有高透光度、爽滑性好、抗静电性能好等优点;2、本发明所制备共混聚酯树脂经一体挤出双向拉伸工艺得到的聚酯薄膜,透光率91.82~91.98%,摩擦系数:内表层0.51~0.54μs,外表层0.40~0.44μs,表面固有电阻0.69

×

10

11

~0.82

×

10

11

ω,拉伸强度md233~241n/mm2、td242~252n/mm2,弹性模量md4280~4311 n/mm2、td4608~4785 n/mm2,断裂伸长率md134~137%、td122~129%,热收缩率md1.6~2.0%、td0.6~1.1%。

具体实施方式

13.以下对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

14.实施例1:一种共混聚酯树脂的制备方法及其在高透光聚酯薄膜中的应用包括以下步骤:1、共混树脂母粒制备纯pet树脂、聚对苯二甲酸乙二醇

‑

1,4

‑

环己烷二甲醇酯(pctg)、聚对苯二甲酸丁二酯(pbt)、n,n'

‑

乙撑双硬脂酰胺、碘化1,2

‑

二甲基吡啶鎓、聚酯蜡分散剂六种原料磨成400目的细粉;按母粒ⅰ和母粒ⅱ各自的原料组成质量配比将两种母粒所用原料的细粉分别加入

高速混合机中高速搅拌混合均匀,混匀后的物料喂入双螺杆挤出机,物料经加热、熔融、剪切混合、脱挥、再剪切后通过挤出机模头挤出,熔体细流经水槽冷却成固态、经吹风机吹干后进入切粒机切成共混树脂母粒ⅰ和ⅱ;所述母粒ⅰ原料组成质量配比,纯pet树脂、pctg、pbt、n,n'

‑

乙撑双硬脂酰胺、碘化1,2

‑

二甲基吡啶鎓、聚酯蜡分散剂的质量比为69:12:8:5:4:2;所述母粒ⅰ,双螺杆熔融挤出加工过程的主要工艺参数为:双螺杆主机转速250转/分,喂料速度24千克/小时,双螺杆加热熔融剪切脱挥再剪切段一区到十一区温度分别为一区160℃、二区240℃、三区至七区265℃、八区至十一区270℃;所述母粒ⅱ原料组成质量配比,纯pet树脂、pctg、pbt和聚酯蜡分散剂的质量比为78:12:8: 2;所述母粒ⅱ,双螺杆熔融挤出加工过程的主要工艺参数为:双螺杆主机转速260转/分,喂料速度26千克/小时,双螺杆加热熔融剪切脱挥再剪切段一区到十一区温度分别为一区160℃、二区250℃、三区至七区270℃、八区至十一区278℃。

15.2、共混聚酯树脂厚片的制备(1)、切片预结晶、干燥:对纯pet树脂、共混树脂母粒ⅰ和ⅱ进行预结晶、干燥,预结晶结晶温度160℃,预结晶停留时间18min,干燥温度168℃,干燥停留时间3.5小时;(2)、熔融、共挤及模头铸片:按a/b/c三层结构中a、b、c各自的原料组成质量配比,分别投入到各自对应的双螺杆挤出机内,使原料熔融、挤出,从模头三层共挤出的熔体在铸片辊表面冷却固化成共混聚酯树脂厚片;所述a、c层原料组成质量配比,母粒ⅰ与纯pet树脂质量比为1:3;所述b层原料组成质量配比,母粒ⅱ与纯pet树脂质量比为1:3;所述a/b/c三层结构挤出时,a/b/c三层挤出熔体的质量比为2:21:2;所述熔融、共挤及模头铸片的主要工艺参数,熔融共挤工序,预热段250℃、输送段260℃、均化段268℃、熔体管268℃、模头266℃,铸片工序,第一冷鼓温度30℃、第二冷鼓温度46℃;3、高透光bopet薄膜的制备(1)、纵向拉伸:共混聚酯树脂厚片在纵向拉伸机上进行拉伸成基膜,预热区80℃,拉伸区110℃,冷却区30℃,拉伸倍率为4:1,拉伸强度为290mpa;经过纵向拉伸的基膜在一组冷却辊表面进行热定型,定型温度为170℃,定型时间4秒;(2)、横向拉伸:基膜经纵向拉伸后进入横拉机,预热区100℃,拉伸区120℃,冷却区40℃,拉伸倍率为3.5:1,拉伸强度为275mpa,拉伸后的基膜经过一组冷却辊表面进行热定型后冷却,定型温度180℃,定型时间2.5秒;(3)、牵引切边和收卷:横拉出口的基膜进入牵引站,牵引站中的边缘装置通过切边刀对基膜边缘进行切边修整,然后牵引至收卷机将基膜收卷,得到大卷基膜;

(4)、分切和成品入库:基膜从放卷架牵引至切刀处,过程中保证基膜的张力并展平,在分切辊处基膜被分切成需要的规格,然后收卷得到a/b/c三层聚酯薄膜成品,包装称重后入库;所述a/b/c三层聚酯薄膜成品,总厚度15微米,a/b/c三层厚度比为1:8:1。

16.实施例2:一种共混聚酯树脂的制备方法及其在高透光聚酯薄膜中的应用包括以下步骤:1、共混树脂母粒制备纯pet树脂、聚对苯二甲酸乙二醇

‑

1,4

‑

环己烷二甲醇酯(pctg)、聚对苯二甲酸丁二酯(pbt)、n,n'

‑

乙撑双硬脂酰胺、碘化1,2

‑

二甲基吡啶鎓、聚酯蜡分散剂六种原料磨成300目的细粉;按母粒ⅰ和母粒ⅱ各自的原料组成质量配比将两种母粒所用原料的细粉分别加入高速混合机中高速搅拌混合均匀,混匀后的物料喂入双螺杆挤出机,物料经加热、熔融、剪切混合、脱挥、再剪切后通过挤出机模头挤出,熔体细流经水槽冷却成固态、经吹风机吹干后进入切粒机切成共混树脂母粒ⅰ和ⅱ;所述母粒ⅰ原料组成质量配比,纯pet树脂、pctg、pbt、n,n'

‑

乙撑双硬脂酰胺、碘化1,2

‑

二甲基吡啶鎓、聚酯蜡分散剂的质量比为63:10:6:3:2:1;所述母粒ⅰ,双螺杆熔融挤出加工过程的主要工艺参数为:双螺杆主机转速200转/分,喂料速度20千克/小时,双螺杆加热熔融剪切脱挥再剪切段一区到十一区温度分别为一区160℃、二区225℃、三区至七区255℃、八区至十一区250℃;所述母粒ⅱ原料组成质量配比,纯pet树脂、pctg、pbt和聚酯蜡分散剂的质量比为75:10:6: 1;所述母粒ⅱ,双螺杆熔融挤出加工过程的主要工艺参数为:双螺杆主机转速200转/分,喂料速度20千克/小时,双螺杆加热熔融剪切脱挥再剪切段一区到十一区温度分别为一区160℃、二区230℃、三区至七区260℃、八区至十一区255℃。

17.2、共混聚酯树脂厚片的制备(1)、切片预结晶、干燥:对纯pet树脂、共混树脂母粒ⅰ和ⅱ进行预结晶、干燥,预结晶结晶温度150℃,预结晶停留时间13min,干燥温度160℃,干燥停留时间2小时;(2)、熔融、共挤及模头铸片:按a/b/c三层结构中a、b、c各自的原料组成质量配比,分别投入到各自对应的双螺杆挤出机内,使原料熔融、挤出,从模头三层共挤出的熔体在铸片辊表面冷却固化成共混聚酯树脂厚片;所述a、c层原料组成质量配比,母粒ⅰ与纯pet树脂质量比为3:13;所述b层原料组成质量配比,母粒ⅱ与纯pet树脂质量比为3:13;所述a/b/c三层结构挤出时,a/b/c三层挤出熔体的质量比为3:40:3;所述熔融、共挤及模头铸片的主要工艺参数,熔融共挤工序,预热段245℃、输送段258℃、均化段265℃、熔体管263℃、模头264℃,铸片工序,第一冷鼓温度25℃、第二冷鼓温度42℃;3、高透光bopet薄膜的制备

(1)、纵向拉伸:共混聚酯树脂厚片在纵向拉伸机上进行拉伸成基膜,预热区75℃,拉伸区90℃,冷却区25℃,拉伸倍率为3.5:1,拉伸强度为280mpa;经过纵向拉伸的基膜在一组冷却辊表面进行热定型,定型温度为165℃,定型时间2秒;(2)、横向拉伸:基膜经纵向拉伸后进入横拉机,预热区95℃,拉伸区110℃,冷却区30℃,拉伸倍率为3:1,拉伸强度为260mpa,拉伸后的基膜经过一组冷却辊表面进行热定型后冷却,定型温度175℃,定型时间2秒;(3)、牵引切边和收卷:横拉出口的基膜进入牵引站,牵引站中的边缘装置通过切边刀对基膜边缘进行切边修整,然后牵引至收卷机将基膜收卷,得到大卷基膜;(4)、分切和成品入库:基膜从放卷架牵引至切刀处,过程中保证基膜的张力并展平,在分切辊处基膜被分切成需要的规格,然后收卷得到a/b/c三层聚酯薄膜成品,包装称重后入库;所述a/b/c三层聚酯薄膜成品,总厚度14微米,a/b/c三层厚度比为2:19:2。

18.实施例3:一种共混聚酯树脂的制备方法及其在高透光聚酯薄膜中的应用包括以下步骤:1、共混树脂母粒制备纯pet树脂、聚对苯二甲酸乙二醇

‑

1,4

‑

环己烷二甲醇酯(pctg)、聚对苯二甲酸丁二酯(pbt)、n,n'

‑

乙撑双硬脂酰胺、碘化1,2

‑

二甲基吡啶鎓、聚酯蜡分散剂六种原料磨成500目的细粉;按母粒ⅰ和母粒ⅱ各自的原料组成质量配比将两种母粒所用原料的细粉分别加入高速混合机中高速搅拌混合均匀,混匀后的物料喂入双螺杆挤出机,物料经加热、熔融、剪切混合、脱挥、再剪切后通过挤出机模头挤出,熔体细流经水槽冷却成固态、经吹风机吹干后进入切粒机切成共混树脂母粒ⅰ和ⅱ;所述母粒ⅰ原料组成质量配比,纯pet树脂、pctg、pbt、n,n'

‑

乙撑双硬脂酰胺、碘化1,2

‑

二甲基吡啶鎓、聚酯蜡分散剂的质量比为78:13:9:6:6:3;所述母粒ⅰ,双螺杆熔融挤出加工过程的主要工艺参数为:双螺杆主机转速400转/分,喂料速度30千克/小时,双螺杆加热熔融剪切脱挥再剪切段一区到十一区温度分别为一区160℃、二区255℃、三区至七区285℃、八区至十一区280℃;所述母粒ⅱ原料组成质量配比,纯pet树脂、pctg、pbt和聚酯蜡分散剂的质量比为83:13:9: 3;所述母粒ⅱ,双螺杆熔融挤出加工过程的主要工艺参数为:双螺杆主机转速350转/分,喂料速度30千克/小时,双螺杆加热熔融剪切脱挥再剪切段一区到十一区温度分别为一区160℃、二区260℃、三区至七区290℃、八区至十一区285℃。

19.2、共混聚酯树脂厚片的制备(1)、切片预结晶、干燥:对纯pet树脂、共混树脂母粒ⅰ和ⅱ进行预结晶、干燥,预结晶结晶温度165℃,预结晶停留时间22min,干燥温度170℃,干燥停留时间4小时;

(2)、熔融、共挤及模头铸片:按a/b/c三层结构中a、b、c各自的原料组成质量配比,分别投入到各自对应的双螺杆挤出机内,使原料熔融、挤出,从模头三层共挤出的熔体在铸片辊表面冷却固化成共混聚酯树脂厚片;所述a、c层原料组成质量配比,母粒ⅰ与纯pet树脂质量比为7:17;所述b层原料组成质量配比,母粒ⅱ与纯pet树脂质量比为7:17;所述a/b/c三层结构挤出时,a/b/c三层挤出熔体的质量比为5:44:5;所述熔融、共挤及模头铸片的主要工艺参数,熔融共挤工序,预热段255℃、输送段263℃、均化段275℃、熔体管270℃、模头268℃,铸片工序,第一冷鼓温度35℃、第二冷鼓温度48℃;3、高透光bopet薄膜的制备(1)、纵向拉伸:共混聚酯树脂厚片在纵向拉伸机上进行拉伸成基膜,预热区85℃,拉伸区120℃,冷却区33℃,拉伸倍率为4.5:1,拉伸强度为300mpa;经过纵向拉伸的基膜在一组冷却辊表面进行热定型,定型温度为180℃,定型时间5秒;(2)、横向拉伸:基膜经纵向拉伸后进入横拉机,预热区105℃,拉伸区130℃,冷却区45℃,拉伸倍率为4:1,拉伸强度为285mpa,拉伸后的基膜经过一组冷却辊表面进行热定型后冷却,定型温度185℃,定型时间3秒;(3)、牵引切边和收卷:横拉出口的基膜进入牵引站,牵引站中的边缘装置通过切边刀对基膜边缘进行切边修整,然后牵引至收卷机将基膜收卷,得到大卷基膜;(4)、分切和成品入库:基膜从放卷架牵引至切刀处,过程中保证基膜的张力并展平,在分切辊处基膜被分切成需要的规格,然后收卷得到a/b/c三层聚酯薄膜成品,包装称重后入库;所述a/b/c三层聚酯薄膜成品,总厚度16微米,a/b/c三层厚度比为1:7:1。

20.聚酯薄膜产品性能测试方法:1、透光率:按照astmd1003,用日本电色ndh

‑

5000测试;2、厚度均一性:按照astmd374,使用德国mahr公司生产的厚度测试仪(millimar1240)测定薄膜厚度值,所得厚度值计算厚度偏差(2σ值);3、摩擦系数(μs):按照astmd1894,使用美国blbertinstrument公司生产的摩擦系数测试仪测定薄膜的静摩擦系数(μs)。按照以下基准评价薄膜的滑动性:a级:摩擦系数≤0.6......滑动性极好b级:0.6<摩擦系数≤0.8......滑动性良好c级:0.8<摩擦系数......滑动性不良4、防静电性:使用日本惠普公司生产的高电阻测定器hp4339b和测定电极hp16008b,在23℃、50%rh环境下,充分调湿后,测定施加电压100v持续1分钟后的薄膜表面固有电阻值,根据表面的固有电阻值大小评价防静电性,表面固有电阻值小于1

×

10

11

ω时,防静电性好,大于1

×

10

11

ω小于1

×

10

13

ω防静电性中,大于1

×

10

13

ω防静电性差;

5、力学强度:拉伸强度、弹性模量、断裂伸长率等测试按照astm d882标准;6、热收缩率:按照astm d1204标准测试。测试数据:表1表2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1