一种适用于铝模板的脱膜装置的制作方法

1.本实用新型属于脱膜装置领域,尤其涉及一种适用于铝模板的脱膜装置。

背景技术:

2.随着现今建设施工技术的不断发展,铝模板因其优异的性能及可回收性,在施工过程中的使用频率越来越高。在新的铝模板出厂后,铝模板的外表面一般会设置有保护膜,从而避免运输及使用过程中铝模板表面出现缺陷。但在铝模板回收利用前,需先将铝模板表面破损的保护膜去除,然后再涂覆新的保护膜,从而实现在保证铝模板表面质量的前提下能够长期循环使用。目前去除保护膜的方式为人工撕膜,但该方式在撕膜过程中易出现保护膜的断裂,从而使保护膜在铝模板表面产生残留,还需人工进行去除,人力成本较高且影响铝模板的回收效率。

技术实现要素:

3.为解决现有技术的缺点和不足,提供一种适用于铝模板的脱膜装置,从而可解决现有去除保护膜的方式易使保护膜在铝模板表面产生残留的问题。

4.为实现本实用新型目的而提供的一种适用于铝模板的脱膜装置,包括有热处理仓、刮膜仓及传输线,所述传输线贯穿热处理仓、刮膜仓并固定于热处理仓、刮膜仓的内腔中,所述刮膜仓还包括有侧部刮膜单元及上部刮膜单元,所述刮膜仓的左侧开有条形通孔,所述条形通孔的上、下位置开有梯形槽,所述侧部刮膜单元的上、下两端设置有梯形块,多个所述侧部刮膜单元通过梯形块与梯形槽配合进行固定,所述上部刮膜单元通过螺钉固定于固定架。

5.作为上述方案的进一步改进,所述热处理仓内腔的上方、前方及后方均设置有吹风装置,所述吹风装置正对铝模板表面的一侧均匀布置有喷嘴,以实现热风对铝模板表面的均匀加热。

6.作为上述方案的进一步改进,所述刮膜仓对应上部刮膜单元的位置设置有维修盖,以实现对上部刮膜单元的监测及维护,所述刮膜仓内腔右侧的上方、前方及后方均设置有清洁滚轮带,以实现对刮膜后的铝模板表面进行清洁处理。

7.作为上述方案的进一步改进,所述刮膜仓的侧部刮膜单元左侧布置有第一卷筒,所述条形通孔的上、下表面设置有活动环,所述第一卷筒与活动环配合并通过插销实现固定,可实现第一卷筒的拆卸更换,所述刮膜仓内腔中对应侧部刮膜单元位置的上方设置有第一传动装置,以实现对铝模板的推动。

8.作为上述方案的进一步改进,所述刮膜仓的上部刮膜单元左上方布置有第二传动装置,所述第二传动装置的一端固定于刮膜仓的侧壁,另一侧穿过刮膜仓的侧壁与第二电机连接,以实现对铝模板的推动,所述第二传动装置的上方设置有三角块,所述三角块的一条短边与刮膜仓的内腔表面焊合,另一条短边垂直于竖直方向并与第二传动装置表面的保持一定距离l,所述三角块的上方设置有第二卷筒,所述刮膜仓内腔对应第二卷筒的旋转轴

位置的一端设置有u型卡槽,另一端开有通孔,所述第二卷筒的旋转轴一端穿过通孔插入第三电机,以实现动力传输,另一端卡入u型卡槽中。

9.作为上述方案的进一步改进,所述侧部刮膜单元包括有侧刀架及刮刀头,所述侧刀架与刮刀头通过螺钉固定,可实现刮刀头的拆卸,所述上部刮膜单元包括有上刀架及刮刀头,所述上刀架与刮刀头通过螺钉固定,可实现刮刀头的拆卸,所述刮刀头为直角梯形结构,短边与侧刀架、上刀架接触。

10.作为上述方案的进一步改进,所述第一传动装置包括有第一电机、主动轮、从动轮、传动带、第一固定臂、第二固定臂及弹簧,所述主动轮的旋转轴一端穿过刮膜仓与第一电机连接,所述第一固定臂、第二固定臂均与主动轮、从动轮的旋转轴连接,所述第一固定臂的另一端与刮膜仓内腔的上方通过轴销固定,所述第二固定臂的另一端与刮膜仓内腔的侧壁通过轴销固定,所述弹簧的一端与第二固定臂连接,另一端与刮膜仓内腔的侧壁固定,所述传动带的内表面与主动轮、从动轮的外表面接触配合,所述第一卷筒的外表面为黏性材质,以实现铝模板表面保护膜的粘附。

11.作为上述方案的进一步改进,所述第二卷筒的外表面为黏性材质,以实现铝模板表面保护膜的粘附,所述三角块另一条短边与第二传动装置表面的距离l 为0.5mm~3mm。

12.作为上述方案的进一步改进,所述刮刀头的材质选用硬塑料材质本实用新型的有益效果是:

13.与现有技术相比,本实用新型提供的一种适用于铝模板的脱膜装置,设置的侧部刮膜单元及上部刮膜单元,可实现铝模板表面保护膜的自动刮除;侧部刮膜单元可进行拆卸更换,拆卸后的侧部刮膜单元也可将刮刀头进行更换,同时上部刮膜单元也可将刮刀头进行更换,保证了铝模板表面保护膜的刮除效果,有效降低保护膜在铝模板表面产生残留的风险,降低了人工成本,有效提升刮膜效率;同时第一卷筒、第二卷筒可实现将撕掉的保护膜进行自动整理,且第一卷筒、第二卷筒均可实现拆卸,更进一步降低了人工成本,有效提升刮膜效率。

附图说明

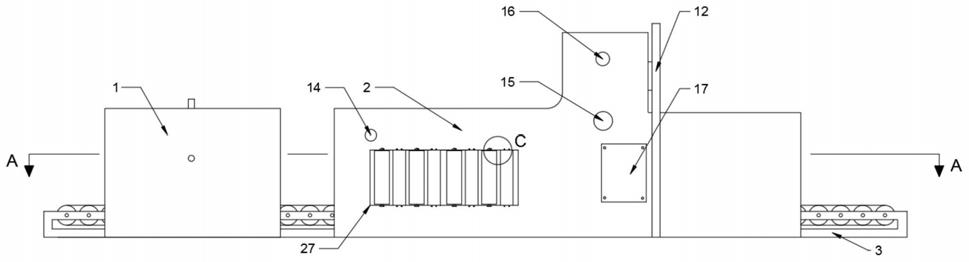

14.图1为本实用新型的正视图;

15.图2为本实用新型的俯视图;

16.图3为本实用新型的a

‑

a剖视图;

17.图4为本实用新型的b

‑

b剖视图;

18.图5为本实用新型的正视图中圈c的局部放大图;

19.图6为本实用新型的b

‑

b剖视图中圈d的局部放大图;

20.图7为本实用新型的上部刮膜单元剖切图。

21.其中:1

‑

热处理仓、2

‑

刮膜仓、3

‑

传输线、4

‑

吹风装置、5

‑

第一传动装置、6

‑ꢀ

第一卷筒、7

‑

侧部刮膜单元、8

‑

第二传动装置、9

‑

三角块、10

‑

第二卷筒、11

‑

上部刮膜单元、12

‑

固定架、13

‑

清洁滚轮带、14

‑

第一电机、15

‑

第二电机、16

‑

第三电机、17

‑

维修盖、18

‑

主动轮、19

‑

从动轮、20

‑

传动带、21

‑

第一固定臂、22

‑

第二固定臂、23

‑

弹簧、24

‑

侧刀架、25

‑

刮刀头、26

‑

上刀架、27

‑

条形通孔、28

‑

活动环。

具体实施方式

22.以下结合附图对本实用新型的具体实施方式作进一步的详细说明,

23.如图1

‑

图7所示,一种适用于铝模板的脱膜装置,包括有热处理仓1、刮膜仓2及传输线3,所述传输线3贯穿热处理仓1、刮膜仓2并固定于热处理仓1、刮膜仓2的内腔中,所述刮膜仓2还包括有侧部刮膜单元7及上部刮膜单元11,所述刮膜仓2的左侧开有条形通孔27,所述条形通孔27的上、下位置开有梯形槽,所述侧部刮膜单元7的上、下两端设置有梯形块,多个所述侧部刮膜单元7 通过梯形块与梯形槽配合进行固定,所述上部刮膜单元11通过螺钉固定于固定架12,其中:所述热处理仓1内腔的上方、前方及后方均设置有吹风装置4,所述吹风装置4正对铝模板表面的一侧均匀布置有喷嘴,以实现热风对铝模板表面的均匀加热;所述刮膜仓2对应上部刮膜单元11的位置设置有维修盖17,以实现对上部刮膜单元11的监测及维护,所述刮膜仓2内腔右侧的上方、前方及后方均设置有清洁滚轮带13,以实现对刮膜后的铝模板表面进行清洁处理;所述刮膜仓2的侧部刮膜单元7左侧布置有第一卷筒6,所述条形通孔27的上、下表面设置有活动环28,所述第一卷筒6与活动环28配合并通过插销实现固定,可实现第一卷筒6的拆卸更换,所述刮膜仓2内腔中对应侧部刮膜单元7位置的上方设置有第一传动装置5,以实现对铝模板的推动;所述刮膜仓2的上部刮膜单元11左上方布置有第二传动装置8,所述第二传动装置8的一端固定于刮膜仓2的侧壁,另一侧穿过刮膜仓2的侧壁与第二电机15连接,以实现对铝模板的推动,所述第二传动装置8的上方设置有三角块9,所述三角块9的一条短边与刮膜仓2的内腔表面焊合,另一条短边垂直于竖直方向并与第二传动装置8 表面的保持一定距离l,所述三角块9的上方设置有第二卷筒10,所述刮膜仓2 内腔对应第二卷筒10的旋转轴位置的一端设置有u型卡槽,另一端开有通孔,所述第二卷筒10的旋转轴一端穿过通孔插入第三电机16,以实现动力传输,另一端卡入u型卡槽中;所述侧部刮膜单元7包括有侧刀架24及刮刀头25,所述侧刀架24与刮刀头25通过螺钉固定,可实现刮刀头25的拆卸,所述上部刮膜单元11包括有上刀架26及刮刀头25,所述上刀架26与刮刀头25通过螺钉固定,可实现刮刀头25的拆卸,所述刮刀头25为直角梯形结构,短边与侧刀架24、上刀架26接触;第一传动装置5包括有第一电机14、主动轮18、从动轮19、传动带20、第一固定臂21、第二固定臂22及弹簧23,所述主动轮18 的旋转轴一端穿过刮膜仓2与第一电机14连接,所述第一固定臂21、第二固定臂22均与主动轮18、从动轮19的旋转轴连接,所述第一固定臂21的另一端与刮膜仓2内腔的上方通过轴销固定,所述第二固定臂22的另一端与刮膜仓2内腔的侧壁通过轴销固定,所述弹簧23的一端与第二固定臂22连接,另一端与刮膜仓2内腔的侧壁固定,所述传动带20的内表面与主动轮18、从动轮19的外表面接触配合,所述第一卷筒6的外表面为黏性材质,以实现铝模板表面保护膜的粘附;所述第二卷筒10的外表面为黏性材质,以实现铝模板表面保护膜的粘附,所述三角块9另一条短边与第二传动装置8表面的距离l为 0.5mm~3mm,所述刮刀头25的材质选用硬塑料材质。

24.以上实施例不局限于该实施例自身的技术方案,实施例之间可以相互结合成新的实施例。以上实施例仅用以说明本实用新型的技术方案而并非对其进行限制,凡未脱离本实用新型精神和范围的任何修改或者等同替换,其均应涵盖在本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1