一种除味面套的制作方法

1.本实用新型属于面套技术领域,具体涉及一种除味面套。

背景技术:

2.汽车的主题材料有汽车保温材料、工程塑料内衬、顶棚内衬、化纤衬布、真皮座椅等原始材料,因为价格因素影响,造成供应商零部件质量良莠不齐。一些产品由于生产工艺水平不到位,所以产品中未参加聚合的小分子(苯乙烯、醋酸乙烯、酚类、醛类都会在以后的使用中挥发),变成车内的异味。而且在整车装配完毕后未采取其他附加措施,致使异味会越来越浓郁,严重影响试驾乘客的舒适度乃至最后的购车欲望。而且,现在主机厂对面套的气味及voc管控比较严格,但由于测试费用高昂不会100%对面套进行监控,大部分是一年做一次测试,所以风险还是存在的。另外,随着顾客对环保、身体健康等需要,大部分的新车车主会在买到新车的第一时间加购除味剂,但是这些产品所使用的材料本身就是存在隐患的,二次污染的风险时时存在,还有顾客会将车子放在阳光下暴晒,但是经长时间的暴晒后,会加速车内内饰的老化、车漆老化,褪色、缩短轮胎寿命、影响车辆的密封性能等,进而减少汽车的使用年限。

3.为了解决这些问题,很有必要研发一种既能够满足舒适、牢固的需求,又能对车内除味,且不带来二次污染的除味面套。

技术实现要素:

4.本实用新型提供一种除味面套,克服上述缺陷,解决上述问题。

5.为解决上述技术问题,本实用新型提供一种除味面套,包括:多块面料,每一块面料从外到内依次设置有表层、除味层和海绵层,任意相邻两块面料之间通过缝合连接,并且在所述缝合处形成第一缝纫线迹,所述除味层具有上表面和下表面,所述下表面为平面,所述下表面与所述海绵层贴合,所述上表面为外凸弧面,所述上表面与所述表层贴合。

6.作为本实用新型所述一种除味面套的一种优选方案,所述第一缝纫线迹与面料边缘之间的距离小于或等于5mm,所述第一缝纫线迹的针距为8mm/针。

7.作为本实用新型所述一种除味面套的一种优选方案,所述除味层的最低点与所述最高点之间的高度差为2mm。

8.作为本实用新型所述一种除味面套的一种优选方案,所述海绵层的厚度大于10mm,所述海绵层的透气率大于800l/dm2•

min,通风量大于1200l/

㎡

/s。

9.作为本实用新型所述一种除味面套的一种优选方案,所述除味层包括打孔层和海绵底层,所述打孔层贴合于所述海绵底层的外侧,所述打孔层上设置有多个通孔,所述通孔内填充有除甲醛材料,所述除甲醛材料的孔隙为0.27-0.98nm,并且呈晶体排列,所述除味层的通风量大于1200l/

㎡

/s。

10.作为本实用新型所述一种除味面套的一种优选方案,所述除甲醛材料上方覆盖有压花织物,在所述压花织物表面形成有多个凸起的圆柱,所述圆柱与所述通孔一一对应,所

述圆柱的直径为9mm,高度为1.5mm。

11.作为本实用新型所述一种除味面套的一种优选方案,所述打孔层和所述压花织物通过缝合连接,并且在所述缝合处形成第二缝纫线迹,所述第二缝纫线迹与所述通孔之间的距离为3mm。

12.作为本实用新型所述一种除味面套的一种优选方案,所述表层的材料为织物、打孔真皮、打孔pvc中的任意一种。

13.作为本实用新型所述一种除味面套的一种优选方案,所述通孔的孔径为10mm。

14.作为本实用新型所述一种除味面套的一种优选方案,所述海绵底层的厚度为3mm,所述打孔层的厚度为2mm。

15.与现有技术相比,本实用新型提出的一种除味面套,其优点为:

16.1、面套设计在靠背中块区域,除味层质地坚硬,而靠背受力较坐垫要小许多,避免了增加除味层而降低了座椅的舒适度;

17.2、表层选择以透气性为主,织物、打孔真皮、打孔pvc等材料,织物是由纱线多角度排布构成,本身结构就不是密闭的,纱线间有许多缝隙,大大提高了透气性;

18.3、除味层具有优先吸附甲醛、苯、tvoc等有害气体的特点,达到净化空气的效果,而其纯天然的特性又不会造成二次污染;

19.4、圆柱与圆柱之间的排布结构与打孔层上的通孔保持一致,实现了防止除甲醛材料发生泄漏,导致影响除甲醛效果和美观;

20.5、海绵层具有高通风性,让车内空气能够自由流通至除味层,使得车内挥发出来的酚类、醛类等小分子能够得到分解。

附图说明

21.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中,

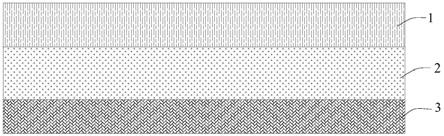

22.图1为本实用新型的一种除味面套的结构示意图;

23.图2为本实用新型的一种除味面套中通孔的结构示意图;

24.图3为本实用新型的一种除味面套中除味层的结构示意图;

25.图4为本实用新型的一种除味面套中除味层中通孔的结构示意图;

26.图5为本实用新型的一种除味面套中压花织物中圆柱的结构示意图;

27.图6为本实用新型的一种除味面套中第一缝纫线迹的结构示意图;

28.图7为本实用新型的一种除味面套中第二缝纫线迹的结构示意图。

29.其中:1为表层、2为除味层、21为打孔层、211为通孔、212为压花织物、2121为圆柱、22为海绵底层、3为海绵层、4为第一缝纫线迹、5为第二缝纫线迹。

具体实施方式

30.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合具体实施方式对本实用新型作进一步详细的说明。

31.首先,此处所称的“一个实施例”或“实施例”是指可包含于本实用新型至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

32.其次,本实用新型利用结构示意图等进行详细描述,在详述本实用新型实施例时,为便于说明,表示一种除味面套的示意图会不依一般比例作局部放大,而且所述示意图只是实例,其在此不应限制本实用新型保护的范围。此外,在实际制作中应包含长度、宽度及深度的三维空间。

33.请参阅图1

‑

7,图1为本实用新型的一种除味面套的结构示意图;图2为本实用新型的一种除味面套中通孔的结构示意图;图3为本实用新型的一种除味面套中除味层的结构示意图;图4为本实用新型的一种除味面套中除味层中通孔的结构示意图;图5为本实用新型的一种除味面套中压花织物中圆柱的结构示意图;图6为本实用新型的一种除味面套中第一缝纫线迹的结构示意图;图7为本实用新型的一种除味面套中第二缝纫线迹的结构示意图。如图1

‑

7所示,一种除味面套,包括:表层1、除味层2和海绵层3这三部层材料。表层1、除味层2和海绵层3从外至内依次排列,表层1、除味层2和海绵层3三层结构之间进行缝纫复合,将表层1、除味层2和海绵层3缝纫复合为一个整体,表层1、除味层2和海绵层3三层之间紧密贴合,使得中间的除味层2连接稳定,不易发生脱落;除味面套主要对靠背中间区域进行处理,整体三层结构设置在在靠背中块区域,由于除味层2质地坚硬,而靠背受力较坐垫要小许多,这样就不会因为增加除味层2而降低了座椅的舒适度,体现了使用面套的实用性。

34.表层1作为最外层,贴合人体,因此需要起到较好的透气性,起到交换气体和车内挥发出来的酚类、醛类等小分子的作用,表层1选择以透气性为主的材料,如织物、打孔真皮、打孔pvc等材料,首先织物是由纱线经过排布构成的,本身结构就不是密闭的,纱线间有许多缝隙,所以透气性很好。其次真皮或者pvc的透气性几乎为0,因此必须附加打孔工艺,经过打孔处理的真皮或者pvc,获得了一定的透气性,且透气性是比较好的。

35.除味层2作为中间层,起到吸收并分解车内挥发出来的酚类、醛类等小分子的作用,除味层2的材料主要采用打孔的通风海绵,该海绵结构比较独特,打孔不能打穿,因此,除味层2包括打孔层21和海绵底层22,打孔层21贴合于海绵底层22的外侧,打孔层21上设置有多个通孔211,在打孔层21的通孔211中放入除甲醛材料(未图示),该除甲醛材料具有独特的微观晶体结构、天然纳米级晶格间隙、高比表面积(孔隙数量多)、高渗透性、以及孔隙表面带有极性等特点, 其内部孔隙的孔径在0.27-0.98纳米之间,呈晶体排列;同时还具有弱电性,甲醛、氨、苯、甲苯、二甲苯分子的直径都在0.4-0.62纳米之间,且都是极性分子,因此具有优先吸附甲醛、苯、tvoc等有害气体的特点,使得空气中99%的有害气体可以被有效吸附,达到净化空气的效果,而其纯天然的特性又不会造成二次污染,使用年限可以达到3

‑

5年,具有较长的使用寿命;由于该材料是类似于细沙材质,需要将其进行固定,否则容易堆积在一起,影响座椅套的外观及舒适度,因此在除甲醛材料上再覆盖一层压花织物212,此材料结构也较特殊,经过压花工艺,在织物表面形成两排凸起的圆柱2121,需要注意的是该凸起圆柱2121的排布结构与打孔层21上的通孔211保持一致,是为了防止除甲醛材料发生泄漏。由打孔层21和海绵底层22构成的除味层2整体呈一个向表层1方向凸起的结构。

36.海绵层3作为最内层,同样需要起到较好的透气性,以及较好的舒适性,海绵层3选择复合海绵,之所以要使用高通风量是为了让空气能够自由流通到坐垫里边的除味层2,使得车内挥发出来的酚类、醛类等小分子能够得到分解,复合海绵相对于常规的高密度或者低密度平泡、原泡海绵,还是高通风性的爆破绵,通风海绵除了能满足常规海绵的压缩应力、拉伸强度、断裂伸长率等要求。

37.实施例1

38.请参阅图1

‑

7,除味面套包括:表层1、除味层2和海绵层3,表层1、除味层2和海绵层3从外至内依次排列,表层1、除味层2和海绵层3三层结构之间进行缝纫复合,所形成的第一缝纫线迹4与表层1、除味层2和海绵层3的边缘之间的距离小于等于5mm,第一缝纫线迹4的针距为8mm/针,因为层数多,总厚度高,针距设置小了会引起密针,最终会影响产品外观。

39.表层1选择以透气性为主的材料,如织物、打孔真皮、打孔pvc等材料,真皮或者pvc的透气性几乎为0,因此必须附加打孔工艺,所形成的孔,孔直径为1mm,孔距为5mm。

40.除味层2主要采用打孔的通风海绵,通风海绵的通风量大于1200l/

㎡

/s,除味层2包括打孔层21和海绵底层22,海绵底层22的厚度为3mm,打孔层21的厚度为2mm,打孔层21贴合与海绵底层22的外侧,打孔层21上设置有多个通孔211,通孔211的孔距为5mm;将稀土原料经过高温提纯、超声波分散等工艺制成除甲醛材料,在打孔层21的通孔211中放入除甲醛材料,随后在除甲醛材料上再覆盖一层压花织物212,经过压花工艺,在织物表面形成两排凸起的圆柱2121,圆柱2121直径为9mm,高度为1.5mm,一个圆柱2121对应一个通孔211,为了避免除甲醛材料发生泄漏,因此打孔层21和压花织物212进行缝纫复合,所形成的第二缝纫线迹5与所述通孔211之间的距离为3mm。

41.海绵层3选择复合海绵,复合海绵相对于常规的高密度或者低密度平泡、原泡海绵,还是高通风性的爆破绵,通风海绵除了能满足常规海绵的压缩应力、拉伸强度、断裂伸长率等要求,且复合海绵的透气率(20cm

²

/200pa)大于800l/dm

²•

min,通风量大于等于1200l/

㎡

/s。

42.上述一种除味面套的部件包括但不限于以上提到的种类。

43.所属领域内的普通技术人员应该能够理解的是,本实用新型的特点或目的之一在于:本实用新型所述的一种除味面套,其优点是:能够更早进行车内除味,避免了增加除味层而降低了座椅的舒适度,不会造成二次污染。

44.应说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的精神和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1