一种含碳玻混杂纤维复合材料的轻质身管的制作方法

1.本实用新型涉及身管结构设计与制造技术领域,具体的说是一种含碳玻混杂纤维复合材料的轻质身管。

背景技术:

2.舰炮具有一般火炮的共性,但是特定的工作环境使其具有持续射击时间长、抗腐蚀、高平两用等特点。身管是舰炮的重要组成部件,在舰炮系统中的质量所占比重较大,而且在舰炮射击时,身管的工作环境十分恶劣,比如火药燃气让身管温度高达3000℃以上,高温不仅会严重烧蚀身管,还可能引起身管变形;其次膛压高,舰炮炮膛内壁的压力可高达500-700兆帕,因此身管要有足够的强度和韧性,且同时能够耐高温。实现舰炮身管的高性能和轻量化已成为身管设计的难题。

3.随着我国复合材料事业的发展,碳纤维复合材料凭借其优异的力学性能在军事技术领域已得到迅速发展,碳纤维复合材料的比强度和比模量相较于钢和铝合金高3倍以上,单向碳纤维(t300)的纵向拉伸强度和纵向压缩强度达到1500mpa以上。碳纤维虽然具有很高的抗拉强度和弹性模量,但是抗冲击性能较差,且价格昂贵。另外,纤维复合材料的耐高温性能较差,国内常采用加入金属导热粉末(如铝粉)的方法来提高树脂基体的耐高温性能,添加f系列环氧树脂固化剂也能使通用环氧树脂耐300℃的高温,但是距离身管的耐高温要求仍有一定差距。

技术实现要素:

4.针对上述现有技术中存在的问题,本实用新型的目的是提供一种含碳玻混杂纤维复合材料的轻质身管,使得身管既达到耐烧蚀的要求,又提高抗冲击性能,同时大大降低材料成本,使身管的性能更加优异的同时降低身管质量,实现轻量化。

5.为实现上述目的,本实用新型采用以下技术方案:一种含碳玻混杂纤维复合材料的轻质身管,由内至外包括金属内衬层和复合材料层,复合材料层对金属内衬层具有一定的环向预紧力,复合材料层包括玻璃纤维树脂基体复合材料层和碳纤维树脂基体复合材料层,玻璃纤维树脂基体复合材料层和碳纤维树脂基体复合材料层依次交替层叠缠绕在金属内衬层外周。

6.所述玻璃纤维树脂基体复合材料层和碳纤维树脂基体复合材料层在缠绕时任意相邻层之间铺层角度不同。

7.所述玻璃纤维树脂基体复合材料层和碳纤维树脂基体复合材料层各层厚度相等。

8.所述复合材料层的总层数等于复合材料层的厚度除以复合材料层每层厚度。

9.所述金属内衬外周的玻璃纤维树脂基体复合材料层和碳纤维树脂基体复合材料层交替缠绕时的铺层角度以两个及以上不同的角度值为周期进行循环缠绕。

10.所述铺层角度以由内向外依次为90

°

,45

°

,0

°

为周期进行循环缠绕;所述铺层角度中90

°

铺层角度的纤维方向为身管环向,45

°

铺层角度的纤维方向与身管轴向夹角为45

°

,0

°

铺层角度的纤维方向与身管轴向平行。所述碳纤维树脂基体复合材料层和玻璃纤维树脂基体复合材料层中碳纤维和玻璃纤维的层数比为1:1。

11.所述金属内衬层为高熔点的炮钢。

12.所述树脂基体为环氧树脂。

13.相对于现有技术,本实用新型能够达到以下效果:

14.1.碳纤维树脂基体复合材料层的高强度和高模量保证了该轻质身管具有足够的强度和韧性,同时显著降低了身管质量。玻璃纤维树脂基体复合材料层抗冲击性能好,隔热性好,抗腐蚀性好,降低了身管质量,且价格便宜。将碳纤维和玻璃纤维组合使用,能够取长补短,提高身管的综合性能,保证复合材料层的综合性能的同时降低了复合材料层的生产加工成本。

15.2.在身管总体壁厚不变的情况下,合理选择金属内衬层厚度,大大提高了身管耐高温烧蚀性能,且提升身管寿命。

16.3.身管的制备方法简单,结构形式优化,在提高身管性能的前提下,结构重量减少20%以上。

附图说明

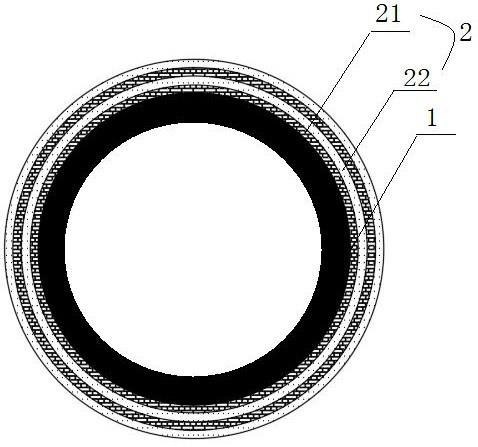

17.图1是本实用新型一种具体实施例的身管的截面示意图。

18.图2是本实用新型一种具体实施例的身管的铺层角度示意图。

19.其中,1是金属内衬层;21是玻璃纤维树脂基体复合材料层:22是碳纤维树脂基体复合材料层。

具体实施方式

20.下面结合附图和具体实施方式对本实用新型作进一步详细说明。

21.如图1,图2所示,一种含碳玻混杂纤维复合材料的轻质身管,由内至外包括金属内衬层1和复合材料层2,复合材料层2对金属内衬层1具有一定的环向预紧力,复合材料层2包括玻璃纤维树脂基体复合材料层21和碳纤维树脂基体复合材料层22,玻璃纤维树脂基体复合材料层21和碳纤维树脂基体复合材料层22依次交替层叠缠绕在金属内衬层1外周。碳纤维指含碳量在90%以上的高强度高模量纤维,较高的比强度和比模量表征着材料可以被制成优质轻量的结构,从而减轻结构的消极质量。玻璃纤维绝缘性好,抗腐蚀性好,机械强度高,价格便宜。碳纤维和玻璃纤维作为增强材料已经广泛应用在军事技术领域中,但是这些纤维复合材料耐烧蚀和密闭性较差,而金属内衬具有较强的耐高温烧蚀性能,本实用新型既充分利用玻璃纤维、碳纤维和金属材料各自的优点,具有优异的力学性能和耐高温性能,同时能够显著降低身管的质量,提升身管工作的灵活机动性,实现轻量化的目标。

22.所述玻璃纤维树脂基体复合材料层21和碳纤维树脂基体复合材料层22在缠绕时任意相邻层之间铺层角度不同。为充分发挥玻璃纤维树脂基体复合材料层21和碳纤维树脂基体复合材料层22各自的性能,提升身管的综合性能,在实际应用中相邻层之间的纤维方向设置不同,铺层角度一般保持一定规律。

23.所述碳纤维树脂基体复合材料层22和玻璃纤维树脂基体复合材料层21各层厚度相等,各层厚度为0.2-1mm,各层厚度根据实际需要优先选择0.4mm,0.5mm,各层厚度相等有

助于提高身管的纤维复合层壁厚的均匀性和性能稳定性。

24.所述复合材料层2的总层数等于复合材料层2的厚度除以复合材料层每层厚度。在总体身管壁厚不变的情况下,合理选择金属内衬层厚度与复合材料层厚度的大小,在耐烧蚀和减重之间寻求一个平衡点,满足差异化需求。在本实施例中身管外径为50mm,金属内衬外径为40mm,金属内衬内壁直径为30mm。所以金属内衬层厚度为10mm,复合材料层的厚度为10mm。

25.所述金属内衬外周的玻璃纤维树脂基体复合材料层21和碳纤维树脂基体复合材料层22交替缠绕时的铺层角度以两个及以上不同的角度值为周期进行循环缠绕。

26.所述铺层角度以由内向外依次为90

°

,45

°

,0

°

为周期进行循环缠绕;所述铺层角度中90

°

铺层角度的纤维方向为身管环向,以便提高身管强度。45

°

铺层角度的纤维方向与身管轴向夹角为45

°

,既保证了身管强度又兼顾身管的刚度。0

°

铺层角度的纤维方向与身管轴向平行,以利于提高身管弯曲刚度。在本实施例中,在金属内衬外周由内向外起始层a为以90

°

铺层角度缠绕的玻璃纤维树脂基体复合材料层,第二层b为以45

°

铺层角度缠绕的碳纤维树脂基体复合材料层,第三层c为以0

°

铺层角度缠绕的玻璃纤维树脂基体复合材料层,第四层d为以90

°

铺层角度缠绕的碳纤维树脂基体复合材料层,在铺层角度的周期与玻璃纤维树脂基体复合材料层21和碳纤维树脂基体复合材料层22的交替规律结合下,依次进行多层铺层,直至铺层完毕。在铺设复合材料层时,起始层可以是碳纤维树脂基体复合材料层也可以是玻璃纤维树脂基体复合材料层,可根据需求进行差异化设计。在铺设时,铺层角度的组合方式除了以上90

°

,45

°

,0

°

为一个周期,还可以以0

°

,30

°

,60

°

,90

°

为一个周期,或以0

°

,90

°

为一个周期,且起始层的铺层角度可以以某个周期内的任意一个铺层角度开始,铺层角度的周期设置可以有多种组合方式,本具体实施例不再一一列举。

27.所述碳纤维树脂基体复合材料层22和玻璃纤维树脂基体复合材料层21中碳纤维和玻璃纤维的层数比为1:1;碳纤维树脂基体复合材料层22为以树脂为基体材料,以碳纤维为增强材料的复合材料;玻璃纤维树脂基体复合材料层为以树脂为基体材料,以玻璃纤维为增强材料的复合材料。

28.所述金属内衬层1为高熔点的炮钢。

29.所述树脂基体为环氧树脂,环氧树脂优良的物理性能和机械性能、与各种材料的粘接性能、以及其使用工艺的灵活性是其他热固性塑料所不具备的;环氧树脂结构强度高,密封性能好,具有较好的耐热性和电绝缘性,漆膜附着力强,特别是对金属材料。

30.本实用新型身管的成型过程包括以下步骤:

31.1. 通过机械加工方法制得符合尺寸要求的金属内衬层,开始缠绕前将金属内衬冷却到零度以下,使内衬处于冷收缩状态。

32.2. 将碳纤维和玻璃纤维浸渍于树脂基体中,然后按一定的铺层角度湿法缠绕在金属内衬的外表面,纤维树脂基复合材料层对金属内衬具有有益的环向预紧力,以此来实现自预紧。

33.3.将缠绕成型的身管在70-80℃中保存1-2小时,然后升温至110-120℃,保温3-5小时,完成固化。

34.4.最后在室温下冷却,得到成型的身管。

35.上述虽然结合附图对本实用新型的具体实施方式进行了描述,但并非对本实用新

型保护范围的限制,所属领域技术人员应该明白,在本实用新型的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本实用新型的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1