一种复合的强化型装饰膜的制作方法

1.本实用新型属于膜材料技术领域,具体涉及一种复合的强化型装饰膜。

背景技术:

2.装饰膜是以高分子聚合物(pvc)为原料,添加各种助剂、经压延、复合而制得的一种新型装饰材料,可与木材、塑料板、铝板、铁板等基材复合制成多用途装饰材料,广泛应用于室内装饰、飞机、轮船、火车的内装饰等领域。目前关于室内装饰膜结构单一,强度和耐刮性较差,而且极易受温度和湿度影响。

技术实现要素:

3.针对以上技术问题,本实用新型的提供了一种更加优异的复合的强化型装饰膜,克服目前室内装饰膜的强度和耐刮性较差,而且极易受温度和湿度影响的技术问题。

4.为了实现上述目的,提供以下技术方案;

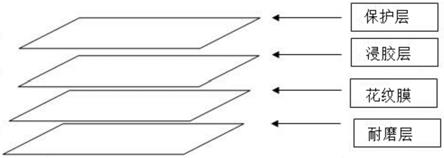

5.一种复合的强化型装饰膜,包括多层结构,由下至上依次为耐磨层,花纹膜,浸胶层和保护层;其中,耐磨层的厚度为0.1~0.2mm,花纹膜的厚度为0.05~0.15mm,浸胶层的厚度为0.03~0.1mm,保护层的厚度为0.05~0.2mm;

6.第一层:所述耐磨层具体为三聚氰胺浸渍纸;

7.第二层:所述花纹膜为pvc花纹膜、pp花纹膜或pet花纹膜中的任意一种;

8.第三层:所述浸胶层为三聚氰胺或脲醛胶的浸胶层;

9.第四层:所述保护层为pet或者pp的无纺布。

10.进一步地,所述由下至上第二层花纹膜中,在花纹膜与耐磨层的接触面涂布一层胶粘剂,涂布量为10~40g/m2。

11.所述胶粘剂由以下质量百分数的组分组成:聚氨酯改性树脂20%,松香改性树脂10%,聚酯树脂7%,抗氧剂1%,丁酮30%,乙酸乙酯30%,烷基酚醛树脂2%。

12.进一步地,所述由下至上第三层浸胶层中,三聚氰胺浸胶层的具体制备方法为:使用三聚氰胺-甲醛体系的胶粘剂,将纸或者布通过穿过装有胶粘剂的胶槽,然后通过带热风的烘箱,烘干使胶粘剂预固化,得到三聚氰胺浸胶层;所述烘箱的温度为120℃~170℃,预固化度为10~40。

13.所述脲醛胶的浸胶层,具体制备方法为:使用胶粘剂为尿素-甲醛体系的热固性密胺树脂,将纸或者布通过穿过装有胶粘剂的胶槽,然后通过带热风的烘箱,烘干使胶粘剂预固化,得到脲醛胶的浸胶层;所述烘箱的温度为120℃~170℃,预固化度为10~40。

14.进一步地,所述由下至上第三层浸胶层可替换为连接膜,连接膜的厚度为0.05~0.2mm;具体制备方法为:使用18g每平方的原纸含浸胶粘剂,胶量为原纸克重的100%~200%;所述胶粘剂由以下质量百分数的组分组成:聚氨酯改性树脂20%,松香改性树脂10%,聚酯树脂7%,抗氧剂1%,丁酮30%,乙酸乙酯30%,烷基酚醛树脂2%。

15.当第三层浸胶层替换为连接膜时,第四层还可替换为三聚氰胺或脲醛胶的浸胶

层,厚度为0.03~0.1mm。

16.进一步地,所述由下至上第三层浸胶层可以省略,同时第四层保护层替换为pet或者pp无纺布的浸胶层,厚度为0.1~0.2mm;所述pet或者pp无纺布的浸胶层,具体制备方法为:将pet或者pp的无纺布浸入胶粘剂,使得pet或者pp的无纺布表面上胶粘剂的用量为pet或者pp的无纺布克重的75%~200%;所述胶粘剂由以下质量百分数的组分组成:聚氨酯改性树脂20%,松香改性树脂10%,聚酯树脂7%,抗氧剂1%,丁酮30%,乙酸乙酯30%,烷基酚醛树脂2%;

17.当第三层浸胶层省略时,所述第四层保护层还可替换为三聚氰胺或脲醛胶的浸胶层,厚度为0.03~0.1mm。

18.一种复合的强化型装饰膜的制备工艺,具体包括如下步骤:

19.(1)首先在花纹膜与耐磨层的接触面涂布一层胶粘剂,涂布量为10~40g/m2。然后由下至上按照第一层至末层逐层铺料;

20.(2)铺料完成后送入热压机,热压温度125~185℃,热压时间为30秒~250秒;

21.(3)从压机转移出来后修边定宽,即得到强化型装饰膜。

22.本实用新型所制备的强化型装饰膜可以通过双组分pu胶或者pur胶冷压复合在pvc、mgo、木板、多层板、密度板、水泥纤维板、硅酸钙板或发泡板表面,用于地面和墙面的装饰;基材背面复合同样结构的平衡层,性能更好。

23.本实用新型的有益效果为:

24.本实用新型提供的复合的强化型装饰膜具备良好的强度和耐刮性基于深耐刮iso1518标准,耐刮可以达到20n以上;微耐刮en 16094标准达到b1级;耐磨可以达到ac4以上;同时,本实用新型制备的强化型装饰膜受温度和湿度影响极小,在-20~80℃,15%~95湿度条件下,瓦片翘曲变化小于0.25mm;尺寸稳定性测试标准iso23999,尺寸稳定性小于-0.1%;而且所制备的强化型装饰膜经水煮测试,在95℃温度条件下水煮6小时不开胶、不起泡;经20个冷热循环表面无龟裂,产品的稳定性更好,性能优异。

附图说明

25.图1为本实用新型实施例1所制备强化型装饰膜的结构示意图;

26.图2为本实用新型实施例2所制备强化型装饰膜的结构示意图;

27.图3为本实用新型实施例3所制备强化型装饰膜的结构示意图。

具体实施方式

28.下面结合附图以及具体实施例对本实用新型作进一步的说明,进行具体步骤的介绍,但本实用新型的保护范围并不限于此。

29.实施例1:

30.如图1所示,一种复合的强化型装饰膜,包括四层结构,由下至上依次为三聚氰胺浸渍纸,pvc花纹膜,三聚氰胺浸胶层和pp的无纺布;其中,三聚氰胺浸渍纸的厚度为0.2mm,pvc花纹膜的厚度为0.1mm,三聚氰胺浸胶层的厚度为0.05mm,pp的无纺布的厚度为0.2mm。

31.一种复合的强化型装饰膜的制备方法如下:

32.(1)以三聚氰胺浸渍纸作为第一层,厚度为0.2mm;

33.然后在pvc花纹膜表面涂布一层胶粘剂,涂布量为20g/m2;所述胶粘剂由以下质量百分数的组分组成:聚氨酯改性树脂20%,松香改性树脂10%,聚酯树脂7%,抗氧剂1%,丁酮30%,乙酸乙酯30%,烷基酚醛树脂2%;

34.pvc花纹膜涂布后作为第二层,厚度为0.1mm;

35.三聚氰胺浸胶层作为第三层,厚度为0.05mm,三聚氰胺浸胶层的具体操作是:使用三聚氰胺-甲醛体系的胶粘剂,将纸或者布通过穿过装有胶粘剂的胶槽,然后通过带热风的烘箱,烘干使胶粘剂预固化,得到三聚氰胺浸胶层;所述烘箱的温度为120℃,预固化度为10;

36.pp的无纺布作为第四层,厚度为0.2mm;

37.(2)按照第一层至第四层铺料;铺料完成后送入热压机,热压温度150℃,热压时间为60秒;

38.(3)从压机转移出来后修边定宽,即得到强化型装饰膜。

39.性能测试:基于实施例1制备的强化型装饰膜进行测试;

40.(1)强度和耐刮性基于深耐刮iso1518标准:耐刮可以达到20n以上;微耐刮en 16094标准达到b1级;耐磨可以达到ac4以上;

41.(2)温度和湿度影响测试:将强化型装饰膜所处的环境温度在-20~80℃之间变化,同时控制湿度在15%~95%条件变化;然后取出强化型装饰膜,经检测其瓦片翘曲变化小于0.25mm;

42.(3)尺寸稳定性测试标准iso23999,尺寸稳定性小于-0.1%;

43.(4)经水煮测试,将强化型装饰膜置于95℃热水中浸泡6小时后观察其形态,结果强化型装饰膜不开胶、不起泡;

44.(5)强化型装饰膜经20个冷(温度为-20℃)、热(温度为80℃)循环后,强化型装饰膜的表面无龟裂。

45.实施例2:

46.如图2所示,一种复合的强化型装饰膜,包括四层结构,由下至上依次为三聚氰胺浸渍纸,pvc花纹膜,连接膜和pp的无纺布;其中,三聚氰胺浸渍纸的厚度为0.1mm,pvc花纹膜的厚度为0.1mm,连接膜的厚度为0.05mm,pp的无纺布的厚度为0.15mm。

47.一种复合的强化型装饰膜的制备方法如下:

48.(1)以三聚氰胺浸渍纸作为第一层,厚度为0.1mm;

49.然后在pvc花纹膜表面涂布一层胶粘剂,涂布量为20g/m2;所述胶粘剂由以下质量百分数的组分组成:聚氨酯改性树脂20%,松香改性树脂10%,聚酯树脂7%,抗氧剂1%,丁酮30%,乙酸乙酯30%,烷基酚醛树脂2%;

50.pvc花纹膜涂布后作为第二层,厚度为0.1mm;

51.连接膜作为第三层,厚度为0.05mm;连接膜具体操作为:使用18g每平方的原纸含浸胶粘剂,胶量为原纸克重的150%;

52.pp的无纺布作为第四层,厚度为0.15mm;

53.(2)按照第一层至第四层铺料;铺料完成后送入热压机,热压温度150℃,热压时间为60秒;

54.(3)从压机转移出来后修边定宽,即得到强化型装饰膜。

55.性能测试:基于实施例2制备的强化型装饰膜进行测试;

56.(1)强度和耐刮性基于深耐刮iso1518标准:耐刮可以达到20n以上;微耐刮en 16094标准达到b1级;耐磨可以达到ac4以上;

57.(2)温度和湿度影响测试:将强化型装饰膜所处的环境温度在-20~80℃之间变化,同时控制湿度在15%~95%条件变化;然后取出强化型装饰膜,经检测其瓦片翘曲变化小于0.25mm;

58.(3)尺寸稳定性测试标准iso23999,尺寸稳定性小于-0.1%;

59.(4)经水煮测试,将强化型装饰膜置于95℃热水中浸泡6小时后观察其形态,结果强化型装饰膜不开胶、不起泡;

60.(5)强化型装饰膜经20个冷(温度为-20℃)、热(温度为80℃)循环后,强化型装饰膜的表面无龟裂。

61.实施例3:

62.如图3所示,一种复合的强化型装饰膜,包括三层结构,由下至上依次为三聚氰胺浸渍纸,pvc花纹膜和pp无纺布的浸胶层;其中,三聚氰胺浸渍纸的厚度为0.2mm,pvc花纹膜的厚度为0.1mm,pp无纺布的浸胶层的厚度为0.1mm。

63.一种复合的强化型装饰膜的制备方法如下:

64.(1)以三聚氰胺浸渍纸作为第一层,厚度为0.2mm;

65.然后在pvc花纹膜表面涂布一层胶粘剂,涂布量为20g/m2;pvc花纹膜涂布后作为第二层,厚度为0.1mm;

66.pp无纺布的浸胶层作为第三层,厚度为0.1mm;将pp的无纺布浸入胶粘剂,使得pp的无纺布表面上胶粘剂的用量为pp的无纺布克重的100%;

67.所述胶粘剂由以下质量百分数的组分组成:聚氨酯改性树脂20%,松香改性树脂12%,聚酯树脂5%,抗氧剂1%,丁酮30%,乙酸乙酯32%;

68.(2)按照第一层至第三层铺料;铺料完成后送入热压机,热压温度150℃,热压时间为60秒;

69.(3)从压机转移出来后修边定宽,即得到强化型装饰膜。

70.性能测试:基于实施例3制备的强化型装饰膜进行测试;

71.(1)强度和耐刮性基于深耐刮iso1518标准:耐刮可以达到20n以上;微耐刮en 16094标准达到b1级;耐磨可以达到ac4以上;

72.(2)温度和湿度影响测试:将强化型装饰膜所处的环境温度在-20~80℃之间变化,同时控制湿度在15%~95%条件变化;然后取出强化型装饰膜,经检测其瓦片翘曲变化小于0.25mm;

73.(3)尺寸稳定性测试标准iso23999,尺寸稳定性小于-0.1%;

74.(4)经水煮测试,将强化型装饰膜置于95℃热水中浸泡6小时后观察其形态,结果强化型装饰膜不开胶、不起泡;

75.(5)强化型装饰膜经20个冷(温度为-20℃)、热(温度为80℃)循环后,强化型装饰膜的表面无龟裂。

76.应当指出,以上所述具体实施方式可以使本领域的技术人员更全面地理解本实用新型,但不以任何方式限制本实用新型。因此,本领域技术人员应当理解,仍然可以对本实

用新型进行修改或者等同替换;而一切不脱离本实用新型的精神和技术实质的技术方案及其改进,其均应涵盖在本实用新型专利的保护范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1