一种新式无纺布复合设备的制作方法

1.本实用新型涉及无纺布生产设备的技术领域,尤其是指一种新式无纺布复合设备。

背景技术:

2.在现有的无纺布生产领域中,复合无纺布产品通常由多层纤维层层叠复合在一起,常用的复合方式主要包括热熔胶复合和机械压合,其中,针对热熔胶复合的方式,其主要是通过上胶辊辊涂热熔胶至纤维层上,随后通过热熔胶黏合,这种方式虽然工艺简单,但是上胶量不易控制,上胶量过大则导致复合无纺布产品过硬的问题,上胶量过小则导致黏合效果差的问题。针对机械压合的方式,其主要是通过对向旋转的辊体对压使纤维层压合在一起,这种方式不仅对于压合作用力的要求比较高,而且还会挤压纤维层导致复合无纺布产品的厚度变薄,蓬松度差。

技术实现要素:

3.本实用新型的目的在于克服现有技术的不足,提供一种新式无纺布复合设备。

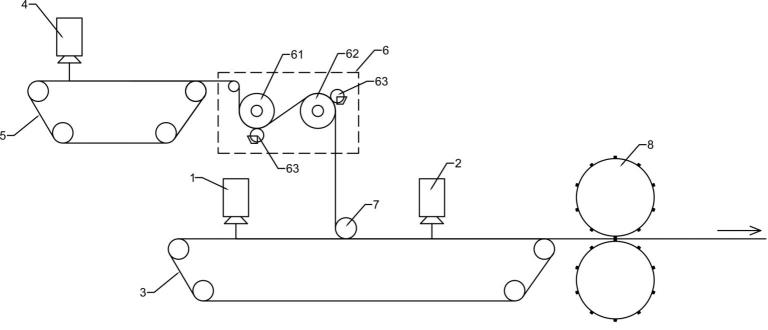

4.为了实现上述的目的,本实用新型所提供的一种新式无纺布复合设备,包括第一成网机、第二成网机、沿第一成网机输送方向依次布置的第一纺粘模头和第二纺粘模头、设于第二成网机上的第三纺粘模头、双面上胶组件以及复合辊组,所述第二成网机承接第三纺粘模头所喷出纺粘纤维以成网形成夹层纺粘层,其中,所述双面上胶组件临近布置于第二成网机的下游且所述双面上胶组件用于对夹层纺粘层的正反两面进行上胶操作;所述第一成网机承接第一纺粘模头所喷出的纺粘纤维以成网形成第一纺粘面层,并且第一纺粘面层随着第一成网机的成网面逐渐输送前移,从而依次承接经上胶操作后的夹层纺粘层以及第二纺粘模头所喷出的纺粘纤维,其中,第二纺粘模头所喷出的纺粘纤维在夹层纺粘层上形成第二纺粘面层;所述复合辊组临近布置于第一成网机的下游,其中,所述复合辊组包括一对对向旋转的复合压辊,每个所述复合压辊的辊面均具有若干个呈环形布置的复合凸点,通过两所述复合压辊的复合凸点相对压配合以将层叠在一起的第一纺粘面层、夹层纺粘层和第二纺粘面层复合在一起。

5.进一步,所述双面上胶组件包括第一导布辊、第二导布辊和两个上胶辊,两所述上胶辊分别紧靠第一导布辊和第二导布辊,其中,所述夹层纺粘层依次绕穿第一导布辊和第二导布辊的辊面,从而使两所述上胶辊分别对夹层纺粘层的正反两面涂覆热熔胶。

6.进一步,还包括设于第一纺粘模头和第二纺粘模头之间且紧靠第一成网机的转送辊,其中,所述转送辊用于将夹层纺粘层由双面上胶组件转送至第一成网机。

7.本实用新型采用上述的方案,其有益效果在于:通过双面上胶组件对夹层纺粘层的正反两面进行上胶操作,从而起到第一纺粘面层、夹层纺粘层和第二纺粘面层的预黏合作用;并且,通过复合辊组的“点”复合方式使第一纺粘面层、夹层纺粘层和第二纺粘面层进一步复合,从而使复合无纺布同时由热熔胶复合以及机械压合两种方式,保证了复合无纺

布具备蓬松度佳、柔软、环保等特点。

附图说明

8.图1为复合设备的示意图。

9.图2为复合辊组的示意图。

10.图3为复合无纺布的示意图。

11.其中,1-第一纺粘模头,2-第二纺粘模头,3-第一成网机,4-第三纺粘模头,5-第二成网机,6-双面上胶组件,61-第一导布辊,62-第二导布辊,63-上胶辊,7-转送辊,8-复合辊组,10-第一纺粘面层,20-第二纺粘面层,30-夹层纺粘层。

具体实施方式

12.为了便于理解本实用新型,下面参照附图对本实用新型进行更全面地描述。附图中给出了本实用新型的较佳实施方式。但是,本实用新型可以以许多不同的形式来实现,并不限于本文所描述的实施方式。提供这些实施方式的目的是使对本实用新型的公开内容理解得更加透彻全面。

13.参见附图1和2所示,在本实施例中,一种新式无纺布复合设备,包括第一成网机3、第二成网机5、第一纺粘模头1、第二纺粘模头2、第三纺粘模头4、双面上胶组件6以及复合辊组8,其中,第一纺粘模头1和第二纺粘模头2沿第一成网机3输送方向依次布置在第一成网机3上,并且第一纺粘模头1和第二纺粘模头2均用于喷出纺粘纤维。第三纺粘模头4设于第二成网机5上,并且第三纺粘模头4用于喷出纺粘纤维,其中,第二成网机5承接第三纺粘模头4所喷出纺粘纤维以成网形成夹层纺粘层30。

14.在本实施例中,双面上胶组件6包括第一导布辊61、第二导布辊62和两个上胶辊63,两个上胶辊63分别紧靠第一导布辊61和第二导布辊62的辊面。另外,上胶辊63浸入预设有的热熔胶箱中,从而使上胶辊63的辊面带有热熔胶。双面上胶组件6临近布置于第二成网机5的下游,从而使夹层纺粘层30由第二成网机5转送至双面上胶组件6,其中,夹层纺粘层30依次绕穿第一导布辊61和第二导布辊62的辊面,即,夹层纺粘层30在绕第一导布辊61时其正面与第一导布辊61的辊面接触,夹层纺粘层30从第一导布辊61与上胶辊63之间穿过,此时的上胶辊63对夹层纺粘层30的背面进行辊涂上胶操作;随后,夹层纺粘层30在绕第二导布辊62时其反面与第二导布辊62的辊面接触,夹层纺粘层30从第二导布辊62与上胶辊63之间穿过,此时的上胶辊63对夹层纺粘层30的正面进行辊涂上胶操作。经过上胶后的夹层纺粘层30正反两面均涂覆有热熔胶,此时控制上胶量少于传统的辊涂上胶工艺所需的上胶量。

15.在本实施例中,还包括设于第一纺粘模头1和第二纺粘模头2之间且紧靠第一成网机3的转送辊7,其中,转送辊7用于将夹层纺粘层30由双面上胶组件6转送至第一成网机3。

16.在本实施例中,第一成网机3承接第一纺粘模头1所喷出的熔喷纤维以成网形成第一纺粘面层10,并且第一纺粘面层10随着第一成网机3的成网面逐渐输送前移,从而依次承接经上胶操作后的夹层纺粘层30以及第二纺粘模头2所喷出的纺粘纤维,其中,第二纺粘模头2所喷出的纺粘纤维在夹层纺粘层30上形成第二纺粘面层20。由此,在第一成网机3上,第一纺粘面层10、夹层纺粘层30和第二纺粘面层20层叠在一起,并且由于夹层纺粘层30的正

反两面均涂覆有热熔胶,从而可使夹层纺粘层30分别与第一纺粘面层10和第二纺粘面层20预粘合在一起。

17.在本实施例中,复合辊组8临近布置于第一成网机3的下游,其中,复合辊组8包括一对可对向旋转的复合压辊,每个复合压辊的辊面均具有若干个呈环形布置的复合凸点,其中,复合凸点的形状以及排布密度可由实际生产需求进行适应性选择,只需保证任意两组相邻的复合凸点之间存在一定间隔便可。通过两所述复合压辊的复合凸点相对压配合以将层叠在一起的第一纺粘面层10、夹层纺粘层30和第二纺粘面层20复合在一起。

18.因此,通过热熔胶的预黏合作用以及复合凸点的“点”复合作用,从而使第一纺粘面层10、夹层纺粘层30和第二纺粘面层20紧密的复合在一起,得到如附图3所示的复合无纺布,此时的复合无纺布含胶量少,其柔软性更佳,同时,由于采用“点”复合的方式其蓬松度更好。

19.以上所述之实施例仅为本实用新型的较佳实施例,并非对本实用新型做任何形式上的限制。任何熟悉本领域的技术人员,在不脱离本实用新型技术方案范围情况下,利用上述揭示的技术内容对本实用新型技术方案作出更多可能的变动和润饰,或修改均为本实用新型的等效实施例。故凡未脱离本实用新型技术方案的内容,依据本实用新型之思路所做的等同等效变化,均应涵盖于本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1