厢式物流车地板的制作方法

1.本实用新型涉及车用复合材料领域,具体涉及一种厢式物流车地板。

背景技术:

2.随着物流行业的飞速发展,物流车内地板的要求也越来越高。物流车地板作为主要的接触与承载部件,其高强、环保及使用寿命等性能越来越受到人们的关注。

3.专利cn105922685b公开了一种可再生的高强环保地板用热塑性复合板材及其制备方法,复合板材自上而下依次包括上表层、芯层和下表层,上表层与下表层为连续纤维的热塑性树脂预浸层,芯层为含有再生颗粒的长纤维增强热塑性纤维复合材料层。复合板材的三层结构及再生层的多孔结构,增加了板材的柔韧性,使客车地板的弯曲强度可超过7000mpa,远远超过目前使用量最大的竹胶板。该专利中的芯层为重质gmt,密度约为1.07g/cm3。因此,该专利产品整体克重高,且因重质gmt高克重性给产品厚度带来了不可控风险,产品厚度偏差大。在此基础上,通过不断的生产验证,申请人发现了一种粘结效果更佳、厚度控制更精准、更轻质、强度更高的地板结构。

技术实现要素:

4.本实用新型针对现有技术中存在的粘结效果影响弯曲强度、产品整体厚度公差大等问题不足之处作出了改进,提供了一种的厢式物流车地板。本发明是通过以下技术方案来实现的:

5.本实用新型公开了一种厢式物流车地板,地板为多层复合结构,多层复合结构包括自上而下依次设置的上表层、增强层、芯层、增强层、下表层,增强层经过加热熔融渗透到表层与芯层内部的孔隙中,形成互渗抓握结构。

6.作为进一步地改进,本实用新型所述的互渗抓握结构是由增强层与表层,增强层与芯层间之间互相渗透至表层与芯层内部的孔隙中所形成的不规则状交错,增加材料间的作用力。

7.作为进一步地改进,本实用新型所述的上表层和下表层均是由至少两层不同方向的单向连续纤维热塑性树脂浸渍层堆叠粘合而成的片材结构。

8.作为进一步地改进,本实用新型所述的上表层和下表层的材料密度为1.3-1.5g/cm3。

9.作为进一步地改进,本实用新型所述的芯层为热塑性纤维复合材料层,热塑性纤维复合材料层为采用热塑性纤维和/或增强纤维经过开松、梳理、铺网、针刺复合而成,或是采用回收再生的热塑性纤维复合材料。

10.作为进一步地改进,本实用新型所述的芯层的材料密度为0.3-0.5g/cm3。

11.作为进一步地改进,本实用新型所述的增强层为高熔指树脂和短切纤维浸渍层所组成的片材结构,增强层的材料密度约为1.1-1.3g/cm3。

12.作为进一步地改进,本实用新型所述的芯层的热塑性纤维的种类与表层中的热塑

性树脂相同,增强层的高熔指树脂的种类与表层中的热塑性树脂相同。

13.作为进一步地改进,本实用新型所述的高熔指树脂的熔融指数在融指为50~100g/min。高熔指树脂良好的高温流动性,使得高熔指树脂能够很好地浸透到相邻层中,并使得多层材料在高温、高压下充分结合。

14.本实用新型的有益效果如下:

15.1、地板复合材料的多层多密度区分结构,让材料整体更轻质、材料厚度更可控。

16.2、增强层片材,在整个材料结构中起到粘结与异向增强的作用。由增强层与表层,增强层与芯层间互相渗透作用形成的不规则状交错,增加材料间的作用力使材料整体表现出更好的强度。

17.3、本实用新型制备的地板,其原材料主要由聚丙烯和玻璃纤维组成,原材料种类较单一。因此,一方面符合客户对地板的各项指标要求,另一方面可实现整体材料的回收再利用,有利于材料的减碳降本。

附图说明

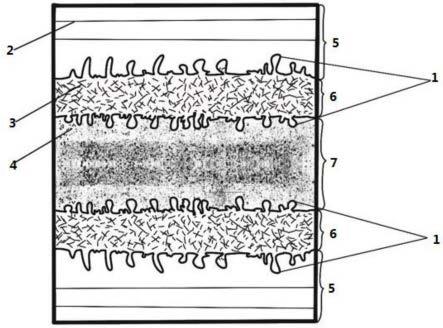

18.图1为厢式物流车地板的结构示意图;

19.5是表皮层,6是增强层,7是芯层。

20.图2为材料在高温高压下的互渗抓握结构;

21.1是互渗抓握结构,2是表皮层中的连续玻璃纤维,3是增强层中的短切玻璃纤维,4是芯层中的针刺后的玻璃纤维,5是表皮层,6是增强层,7是芯层。

具体实施方式

22.本实用新型公开了一种厢式物流车地板,图1为厢式物流车地板的结构示意图,从上到下分别是上表层、增强层6、芯层7、增强层6、下表层,地板为多层复合结构,多层复合结构包括自上而下依次设置的上表层、增强层6、芯层7、增强层6、下表层,增强层6经过加热熔融渗透到表层与芯层7内部的孔隙中,形成互渗抓握结构1,互渗抓握结构1是由增强层6与表层,增强层6与芯层7间之间互相渗透至表层与芯层7内部的孔隙中所形成的不规则状交错,增加材料间的作用力;上表层和下表层均是由至少两层不同方向的单向连续纤维热塑性树脂浸渍层堆叠粘合而成的片材结构,上表层和下表层的材料密度为1.3-1.5g/cm3。

23.芯层7为热塑性纤维复合材料层,热塑性纤维复合材料层为采用热塑性纤维和/或增强纤维经过开松、梳理、铺网、针刺复合而成,或是采用回收再生的热塑性纤维复合材料,芯层7的材料密度为0.3-0.5g/cm3;增强层6为高熔指树脂和短切纤维浸渍层所组成的片材结构,增强层6的材料密度约为1.1-1.3g/cm3;芯层7的热塑性纤维的种类与表层中的热塑性树脂相同,增强层6的高熔指树脂的种类与表层中的热塑性树脂相同,高熔指树脂的熔融指数在融指为50~100g/min。高熔指树脂良好的高温流动性,使得高熔指树脂能够很好地浸透到相邻层中,并使得多层材料在高温、高压下充分结合。

24.图2为材料在高温高压下的互渗抓握结构1,图中互渗抓握结构1,表皮层5中布满了表皮层中的连续玻璃纤维2,增强层6中分布着增强层中的短切玻璃纤维3,芯层7中含有芯层中的针刺后的玻璃纤维4。

25.下面通过具体实施例对本实用新型的技术方案做进一步的说明:

26.实施例1

27.图1为厢式物流车地板的结构示意图,从上到下分别是上表层、增强层6、芯层7、增强层6、下表层,具体制备过程如下:

28.1)将两层单向连续纤维的聚丙烯浸渍层,按90

°

顺序叠合,经过热压复合形成连续纤维热塑性树脂浸渍层的表层片材待用。材料密度约为1.3g/cm3。

29.2)将聚丙烯纤维、玻璃纤维开松,再经过梳理和交叉铺网,最后针刺后得到热塑性纤维复合材料的芯层7待用。材料密度约为0.3g/cm3。

30.3)将高熔指的聚丙烯胶膜和5cm的短切玻毡,经过热压复合形成短切玻纤热塑性复合材料的增强层6待用。材料密度约为1.3g/cm3,聚丙烯胶膜熔指为100g/min。

31.4)自下而上依次铺设上表层、增强层6、芯层7、增强层6、下表层,经过热压复合形成地板板材。

32.采用上述步骤得到的复合材料记为样品1。

33.实施例2

34.图1为厢式物流车地板的结构示意图,从上到下分别是上表层、增强层6、芯层7、增强层6、下表层,具体制备过程如下:

35.1)将两层单向连续纤维的聚丙烯浸渍层,按90

°

顺序叠合,经过热压复合形成连续纤维热塑性树脂浸渍层的表层片材待用。材料密度约为1.3g/cm3。

36.2)将聚丙烯纤维、玻璃纤维开松,再经过梳理和交叉铺网,最后针刺后得到热塑性纤维复合材料的芯层7待用。材料密度约为0.3g/cm3。

37.3)将高熔指的聚丙烯胶膜和5cm的短切玻毡,经过热压复合形成短切玻纤热塑性复合材料的增强层6待用。材料密度约为1.3g/cm3,聚丙烯胶膜熔指为50g/min。

38.4)自下而上依次铺设上表层、增强层6、芯层7、增强层6、下表层,经过热压复合形成地板板材。

39.采用上述步骤得到的复合材料记为样品2。

40.对比例1

41.1、将两层单向连续纤维的聚丙烯浸渍层,按90

°

顺序叠合,经过热压复合形成连续纤维热塑性树脂浸渍层的表层片材待用。材料密度约为1.3g/cm3。

42.2、将聚丙烯纤维、玻璃纤维开松,再经过梳理和交叉铺网,最后针刺后得到热塑性纤维复合材料的芯层7待用。材料密度约为0.3g/cm3。

43.3、芯层7自下而上依次铺设上表层、芯层7、下表层,经过热压复合形成地板板材。

44.采用上述步骤得到的复合材料记为样品3。

45.对比例2

46.1、将两层单向连续纤维的聚丙烯浸渍层,按90

°

顺序叠合,经过热压复合形成连续纤维热塑性树脂浸渍层的表层片材待用。材料密度约为1.3g/cm3。

47.2、将聚丙烯纤维、玻璃纤维开松,再经过梳理和交叉铺网,最后针刺后得到热塑性纤维复合材料的芯层7待用。材料密度约为1.07g/cm3。

48.3、芯层7自下而上依次铺设上表层、芯层7、下表层,经过热压复合形成地板板材。

49.采用上述步骤得到的复合材料记为样品4。

50.将样品1、样品2、样品3、样品4均取5个样进行弯曲、克重、厚度测试,结果如下表所

示:

[0051][0052]

从样品1,2,3的对比可以看出,同等克重下,增强层6对提高材料弯曲强度的作用非常明显。从样品1,4的对比可以看出,通过增加增强层6,轻质gmt的弯曲强度可以媲美重质gmt材料。

[0053]

本实用新型可改变为多种方式对本领域的技术人员是显而易见的,这样的改变不认为脱离本实用新型的范围,所有这样的对所述领域的技术人员显而易见的修改,将包括在本权利要求的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1