一种石墨-金属复合高导热板的制作方法

1.本实用新型涉及但不限于航空产品热传导技术领域,尤指一种石墨-金属复合高导热板。

背景技术:

2.目前市场上石墨-金属复合高导热板,主要有两种发展方向,其中一种为石墨粉和金属粉末通过冶金工艺成型后,与铝合金基体焊接在一起;另一种为在铝合金基体内嵌入高导热石墨并采用扩散焊接密封为一整体。

3.对于上述第一种复合材料导热板与基体的界面结合良好,但该工艺制备的高导热板的导热性能提升有限,且强度较低。第二种复合材料导热板的导热性能较好,但是由于高导热石墨与金属基体的热膨胀系数不同,在温度变化较大的情况下两种材料会产品分层现象,接触热阻增加,传热性能降低。

技术实现要素:

4.本实用新型的目的:本实用新型实施例提供一种石墨-金属复合高导热板,以解决现有复合高导热板,存在导热性能难以进一步提升,强度较低,以及在温度变化较大的情况下可能会产生两种材料分层现象,从而传导致热性能降低的问题。

5.本实用新型的技术方案:本实用新型实施例提供一种石墨-金属复合高导热板,包括:金属盖板1、石墨-金属复合导热层2和金属基体3;

6.其中,所述金属基体3设置为一端开口的开放式凹腔结构,石墨

ꢀ‑

金属复合导热层2紧密焊接于所述凹腔结构内,并通过金属盖板1 与石墨-金属复合导热层2和金属基体3的顶部焊接;

7.所述石墨-金属复合导热层2包括石墨基体层,以及形成于石墨基体层上、下端面的金属过度层,形成于石墨基体层下端面的金属过度层与金属基体3凹腔结构的内端面焊接,形成于石墨基体层上端面的金属过度层具体与金属盖板1的下端面进行焊接。

8.可选地,如上所述的石墨-金属复合高导热板中,

9.所述石墨-金属复合导热层2中,石墨基体层的上、下端面通过蜂窝化处理,使得石墨基体层的上、下端面形成预设厚度的蜂窝状孔隙结构,用于在所述蜂窝状孔隙结构上形成与蜂窝状孔隙结构融为一体的金属过度层。

10.可选地,如上所述的石墨-金属复合高导热板中,

11.所述石墨-金属复合导热层2中,与石墨基体层上、下端面的蜂窝状孔隙结构融为一体的金属过度层为:将高温高压下熔融状态的金属渗透进石墨基体层上、下端面的蜂窝状孔隙结构中,使金属材质与石墨材质的蜂窝状孔隙结构紧密融合为一体所得到的。

12.可选地,如上所述的石墨-金属复合高导热板中,

13.所述石墨-金属复合导热层2与金属盖板1之间形成一界面,以及所述石墨-金属复合导热层2与金属基体3之间形成一界面,所述界面处的两侧接触层为金属材质的焊接结

构,且两侧接触层的热膨胀系数相同或接近。

14.可选地,如上所述的石墨-金属复合高导热板中,

15.所述金属基体3的内部设置有预设数量的凸台,石墨-金属复合导热层2上设置有与所述凸台位置和大小对应的多个孔位,用于使得所述凸台穿过对应孔位以其上端面与金属盖板1焊接连接,用于增加石墨-金属复合高导热板的结构强度,以及增加石墨-金属复合高导热板在厚度方向的导热能力。

16.可选地,如上所述的石墨-金属复合高导热板中,

17.所述金属盖板1和金属基体3在接触面上的平面形状相同,其平面形状为根据待应用产品的外形加工的;或者,

18.所述石墨-金属复合高导热板的外形与待应用产品的外形相同,其外形为:金属盖板1、石墨-金属复合导热层2和金属基体3整体焊接成型后,根据待应用产品的外形所加工成型的。

19.本实用新型的有益效果:本实用新型实施例提供一种石墨-金属复合高导热板,由金属盖板1、石墨-金属复合导热层2和金属基体3 组成,通过将石墨-金属复合导热层2焊接固定于具有凹腔结构的金属基体3中,并将金属盖板1与石墨-金属复合导热层2和金属基体3 的顶部焊接;其中的石墨-金属复合导热层2的结构中,具有上、下端面形成一定厚度的蜂窝状孔隙结构的石墨基体层,以及与上、下端面的蜂窝状孔隙结构融合为一体结构的金属过度层。

20.本实用新型提供的石墨-金属复合高导热板主要应用于大功率的元器件的传散热领域,具体具有以下有益效果:1、机加性好,可进行定制加工;2、该结构可减小不同材料之间接触热阻;3、易于焊接,导热性高;4、导热性能受环境影响小,不受散热条件限制,能传导热量高;5、密度小,内部无液态工质,不存在漏液失效的风险,可靠性高,使用寿命长。

附图说明

21.附图用来提供对本实用新型技术方案的进一步理解,并且构成说明书的一部分,与本技术的实施例一起用于解释本实用新型的技术方案,并不构成对本实用新型技术方案的限制。

22.图1为本实用新型实施例提供的一种石墨-金属复合高导热板的整体结构示意图;

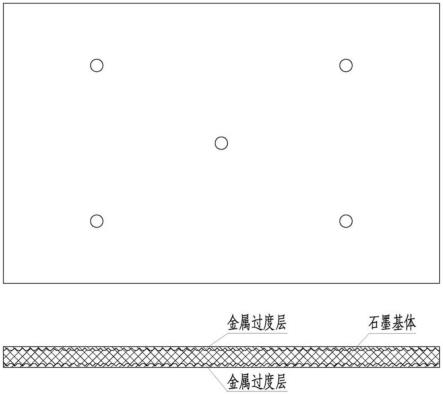

23.图2为本实用新型实施例提供的石墨-金属复合高导热板中一种石墨-金属复合导热层的结构示意图;

24.图3为本实用新型实施例提供的石墨-金属复合高导热板中一种金属基体的结构示意图;图3中上图为俯视图,下图为上图沿a-a 的截面图;

25.图4为本实用新型实施例提供的石墨-金属复合高导热板中一种金属盖板的结构示意图;

26.其中,图1为截面图,图2到图4中分别包括相应结构的俯视图和截面图。

具体实施方式

27.为使本实用新型的目的、技术方案和优点更加清楚明白,下文中将结合附图对本实用新型的实施例进行详细说明。需要说明的是,在不冲突的情况下,本技术中的实施例及

实施例中的特征可以相互任意组合。

28.上述背景技术中已经说明,对于现有常用的两种石墨-金属复合高导热板制备技术,其一存在导热性能难以进一步提升,强度较低的问题,其二存在当温度变化较大的情况下可能会产生两种材料分层现象,从而传导致热性能降低的问题。

29.传统的导热材料,铜导热系数高,但密度较大,石墨烯能承载的热量很小,使用范围受限,相变均温板和热管导热能力高,但其导热性能受重力和环境影响大,而且存在工质泄漏导致失效的风险。不能满足某些高热流密度器件在恶劣环境工作、减重及更高可靠性的使用要求。本实用新型提出了一种石墨-金属复合高导热板,该高导热板采用金属与石墨复合材料的制备技术,依靠复合材料自身高导热特性进行传热,导热性能不受散热条件限制,导热性高、密度小,无液态工质,不存在漏液失效的风险,可靠性高,使用寿命长。

30.以下结合附图对本实用新型实施例提供的石墨-金属复合高导热板的具体实施方式进行详细说明。本实用新型提供以下几个具体的实施例可以相互结合,对于相同或相似的概念或过程可能在某些实施例不再赘述。

31.图1为本实用新型实施例提供的石墨-金属复合高导热板的结构示意图。本实用新型实施例提供的石墨-金属复合高导热板的主要结构,可以包括:金属盖板1、石墨-金属复合导热层2和金属基体3。

32.如图1所示石墨-金属复合高导热板的结构中,金属基体3设置为一端开口的开放式凹腔结构,石墨-金属复合导热层2紧密焊接于凹腔结构内,并通过金属盖板1与石墨-金属复合导热层2和金属基体3的顶部焊接。

33.图2为本实用新型实施例提供的石墨-金属复合高导热板中一种石墨-金属复合导热层的结构示意图。如图2中的下图所示,本实用新型实施例中的石墨-金属复合导热层2包括石墨基体层,以及形成于石墨基体层上、下端面的金属过度层,形成于石墨基体层下端面的金属过度层与金属基体3凹腔结构的内端面焊接,形成于石墨基体层上端面的金属过度层具体与金属盖板1的下端面进行焊接。

34.在本实用新型实施例的一种实现方式中,如图2所示,石墨-金属复合导热层2中,石墨基体层的上、下端面通过蜂窝化处理,使得石墨基体层的上、下端面形成预设厚度的蜂窝状孔隙结构,可以在蜂窝状孔隙结构上形成与蜂窝状孔隙结构融为一体的金属过度层。

35.进一步地,基于上述实现方式中石墨-金属复合导热层2的形成方式,该石墨-金属复合导热层2中,与石墨基体层上、下端面的蜂窝状孔隙结构融为一体的金属过度层的形成方式为:将高温高压下熔融状态的金属渗透进石墨基体层上、下端面的蜂窝状孔隙结构中,使金属材质与石墨材质的蜂窝状孔隙结构紧密融合为一体所得到的。

36.在本实用新型实施例的一种优选实现方式中,石墨-金属复合导热层2与金属盖板1之间形成一界面,以及石墨-金属复合导热层2 与金属基体3之间形成一界面,上述界面处的两侧接触层为金属材质的焊接结构,且两侧接触层的热膨胀系数相同或接近。

37.在本实用新型实施例的一种优选实现方式中,如图3所示,金属基体3的内部设置有预设数量的凸台;相应的,石墨-金属复合导热层2上设置有与凸台位置和大小对应的多个孔位,可以使得凸台穿过对应孔位以其上端面与金属盖板1焊接连接,用于增加石墨-金属复合高导热板的结构强度,以及增加石墨-金属复合高导热板在厚度方向的导热能力。

38.在本实用新型实施例的一种可选地实现方式中,如图4所示,金属盖板1和金属基

体3在接触面上的平面形状相同,其平面形状为根据待应用产品的外形加工的。

39.可选地,石墨-金属复合高导热板的外形与待应用产品的外形相同,其外形为:金属盖板1、石墨-金属复合导热层2和金属基体3 整体焊接成型后,根据待应用产品的外形所加工成型的。

40.本实用新型实施例提供一种石墨-金属复合高导热板,由金属盖板1、石墨-金属复合导热层2和金属基体3组成,通过将石墨-金属复合导热层2焊接固定于具有凹腔结构的金属基体3中,并将金属盖板1与石墨-金属复合导热层2和金属基体3的顶部焊接;其中的石墨-金属复合导热层2的结构中,具有上、下端面形成一定厚度的蜂窝状孔隙结构的石墨基体层,以及与上、下端面的蜂窝状孔隙结构融合为一体结构的金属过度层。

41.本实用新型提供的石墨-金属复合高导热板主要应用于大功率的元器件的传散热领域,具体具有以下有益效果:1、机加性好,可进行定制加工;2、该结构可减小不同材料之间接触热阻;3、易于焊接,导热性高;4、导热性能受环境影响小,不受散热条件限制,能传导热量高;5、密度小,内部无液态工质,不存在漏液失效的风险,可靠性高,使用寿命长。

42.以下通过一个具体实施例对本实用新型实施例提供的石墨-金属复合高导热板的具体结构和实施方式进行示意性说明。

43.参照图1到图4所示,该具体实施例提供的石墨-金属复合高导热材料,由金属基体3、金属盖板1和石墨-金属复合导热层2三部分组成。

44.如图1所示,采用以金属(例如铝合金)为基体,内部空间嵌入石墨-金属复合导热层2,使用焊接工艺将三者结合在一起,三者零件之间紧密接触,保证产品的传热性能。

45.如图2所示,具有高导热性能的石墨-金属复合导热层2由石墨基体层和金属过度层组成;将石墨基体上下表面一定厚度的石墨进行蜂窝化处理,使其表面为蜂窝状的孔隙结构,在高温高压下将金属过渡层渗透进石墨基体表面孔隙结构中,使其紧密接触为一体,保证传热性能不受影响。

46.该具体实施例中,热石墨-金属复合导热层上下表面的金属过渡层便于与金属基体及盖板进行焊接,保证了焊接质量,减小不同零件之间的接触热阻。该结构可以有效的保证高导热率材料(石墨)通过融合的金属过渡层与另两个部件1和2的紧密接触,保证传热性能不受影响。

47.如图3所示,该具体实施例的金属基体3上设计有一定数量的凸台,保证了焊接后高导热石墨-金属复合导热层与盖板和基体紧密接触,提高了材料厚度方向的导热能力,同时保证了整个产品的结构强度,提升了产品的机加能性。

48.如图4所示,金属盖板设计为平板结构,便于与高导热石墨-金属复合材料良好的接触及与金属基体焊接。

49.本实用新型各实施例提供的石墨-金属复合高导热板,一方面,其材料为一种石墨-金属复合构造结构,由金属基体、盖板和高导热石墨-金属复合材料三部分组成。在金属基体内嵌入高导热石墨-金属复合材料,通过焊接工艺将其组合在一起。

50.另一方面,石墨-金属复合材料由石墨基体和金属过度层组成;石墨基体上下表面一定厚度的石墨进行蜂窝化处理成为孔隙结构,高温高压下金属过渡层渗透进石墨基体孔隙结构内,使其紧密接触为一体,减小界面接触热阻,提升了与金属基体及盖板的焊接质量,保证传热性能不受影响。

51.虽然本实用新型所揭露的实施方式如上,但所述的内容仅为便于理解本实用新型而采用的实施方式,并非用以限定本实用新型。任何本实用新型所属领域内的技术人员,在不脱离本实用新型所揭露的精神和范围的前提下,可以在实施的形式及细节上进行任何的修改与变化,但本实用新型的专利保护范围,仍须以所附的权利要求书所界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1