包括使用氟化偶联剂制备的至少一个氟化(共)聚合物层的多层光学膜及其制备和使用方法与流程

1.本公开涉及包含氟化偶联剂的可聚合组合物及使用氟化偶联剂形成多层光学膜中的氟化(共)聚合物层的方法。

背景技术:

2.交联(共)聚合物层已在用于电学、包装和装饰应用的薄膜中使用。这些层可提供所需的特性,诸如所需的光学特性、机械强度、耐热性、耐化学品性、耐磨性、透明度、折射率和清晰度。结合有交联(共)聚合物层的多层光学膜也是已知的。

3.此类多层光学膜可以使用多种生产方法制备。这些方法包括液体涂布技术,诸如溶液涂布、辊涂、浸涂、喷涂、旋涂;以及干涂布技术,诸如单体蒸发和固化、化学气相沉积(cvd)、等离子体增强化学气相沉积(pecvd)、引发化学气相沉积(icvd)、等离子体聚合和分子层沉积(mld)。用于制备多层光学膜的一种方法是制备散布有(共)聚合物光学层的无机光学层,诸如氧化铝、氧化硅、氧化钛或氮化硅。可以使用多种方法沉积无机层,包括cvd、pecvd、原子层沉积(ald)、溅射和用于固体材料的热或电子束蒸发的真空工艺。

4.此类多层光学膜和用于形成此类膜的方法的示例可见于例如美国专利5,877,895(shaw等人);6,815,043(fleming等人);6,838,183(yializis);6,929,864(fleming等人);7,215,473(fleming);us20160306084(padiyath等人)。这些多层光学膜在显示器、光学器件、照明、化学传感器、生物传感器/诊断和太阳能市场中具有许多应用。

技术实现要素:

5.多层光学膜的光学性能取决于各层之间的折射率差异。通常期望通过使用显著不同折射率的两种材料(低折射率材料和高折射率材料)来使该差异最大化。现有技术多层光学膜通常使用无机mgf2作为低折射率层(在550nm下n=1.38)或使用折射率为约1.5的聚合物涂层作为低折射率层。本公开描述了低折射率氟化(共)聚合物层与氟化偶联剂一起用于实现折射率小于1.4的聚合物低折射率层,任选地其中折射率为1.3至1.4。

6.也可能有挑战性的是,将低表面能、高度氟化(共)聚合物层以一定方式键合到高表面能表面如无机氧化物(例如,二氧化硅),使得形成在加工或处理时不会分层的机械坚固膜。氟化偶联剂需要具有与用于沉积高度氟化(共)聚合物层的固化化学物质相容的反应基团。虽然已知有许多润湿剂或增容剂能改善氟化(共)聚合物层在无机层(例如,无机层诸如二氧化硅)上的形成和键合,但已知这些试剂通常不会赋予氟材料相容性例如高度氟化(共)聚合物层对无机表面的良好粘附性。

7.本公开描述了氟化偶联剂和任选的氟化光引发剂用于制备可用于多层光学膜应用的氟化(共)聚合物。这些氟化偶联剂通常(1)可溶于氟化单体、低聚物和聚合物中并与之相容,(2)能够快速化学键合到无机表面(例如,二氧化硅),(3)还能够快速化学键合到可自由基聚合的氟化单体、低聚物和(共)聚合物(例如六氟环氧丙烷(hfpo)-二丙烯酸酯单体、

低聚物和(共)聚合物)上,以及(4)已知不会导致所形成的氟化(共)聚合物层的低折射率显著增加。这些特性的组合使得这些氟化偶联剂可用于在氟化材料通常不相容的表面(例如,无机层,诸如二氧化硅)上产生坚固的、化学键合的氟化(共)聚合物层或膜。

8.因此,在一个方面,本公开描述了一种多层光学膜,该多层光学膜包括基底和覆盖该基底的表面的至少第一光学层,其中第一光学层包含通过聚合可聚合组合物获得的(共)聚合物,该可聚合组合物包含至少一种可自由基聚合的单体、低聚物或它们的混合物及至少一种前述氟化偶联剂和任选的至少一种氟化光引发剂。

9.氟化偶联剂具有下式之一:

[0010][0011]

其中:

[0012]rf1

是一价全氟氧基烷基;

[0013]r13

是二价亚烷基基团,所述亚烷基基团任选地含有一个或多个链中氧原子;

[0014]r11

是

–

[oc(o)-nh-r

13

]

m1

oc(o)cr

15

=ch2或

–

oc(o)-nh-r

16

(-oc(o)cr

15

=ch2)2;

[0015]

y是可水解基团;

[0016]r14

是一价的烷基或芳基基团;

[0017]

p为1、2或3;

[0018]r15

是h或ch3;

[0019]r16

是多价亚烷基基团,所述多价亚烷基基团任选地含有一个或多个链中氧原子;并且

[0020]

m1为1或0;

[0021]

或

[0022]

h2c=c(r

21

)c(o)x

22

l

21rf2

l

22

x

22

c(o)ch2ch2r

22r25

si(y)

p

(r

26

)

3-p

[0023]

其中:

[0024]r21

是h或ch3;

[0025]

x

22

是-o-、-s-或-nr

23-,其中r

23

是h或1至4个碳原子的烷基基团,

[0026]

l

21

和l

22

是有机连接基团;

[0027]rf2

是二价全氟氧基亚烷基;

[0028]r22

是-s-或-n(r

24

)-,其中r

24

是c

1-c4烷基或-r

25

si(y)3;

[0029]r25

是任选地包含一个或多个链中氧原子的二价亚烷基基团;

[0030]

y是可水解基团;

[0031]r26

是不可水解的基团;并且

[0032]

p为1、2或3;

[0033]

或

[0034][0035]

其中:

[0036]rf1

是一价全氟氧基烷基;

[0037]

l

23

和l

24

是有机连接基团;

[0038]r25

是二价亚烷基基团,所述亚烷基基团任选地含有一个或多个链中氧原子;

[0039]

y是可水解基团;

[0040]r26

是不可水解的基团;

[0041]

p为1、2或3;

[0042]

x

22

是-o-、-s-或-nr

23-,其中r

23

是h或1至4个碳原子的烷基基团;

[0043]r21

是h或ch3;

[0044]

m2为1或2;并且

[0045]

n2为1、2或3。

[0046]

氟化偶联剂通常有效地用于可聚合组合物中,该可聚合组合物包含至少一种前述氟化偶联剂及至少一种可自由基聚合的单体、低聚物或它们的混合物的混合物。

[0047]

在另一方面,本公开描述了一种制品,该制品包括根据前述实施方案的多层光学膜,其中制品选自光伏装置、显示装置、固态照明装置、传感器、医疗或生物诊断装置、电致变色装置、光控装置或它们的组合。

[0048]

在还另一个方面,本公开描述了一种用于制备根据前述实施方案的多层光学膜的方法,

[0049]

该方法包括形成覆盖基底的至少一个(共)聚合物层,其中(共)聚合物层包含前述可聚合组合物的反应产物,以及施加覆盖基底的至少一个粘附促进层,任选地其中粘附促进层包含无机氧化物、氮化物、氮氧化物、碳氧化物、羟基化(共)聚合物,或它们的组合。

[0050]

本公开的示例性实施方案提供了表现出光学特性的多层光学膜。本公开的示例性实施方案可能能够形成表现出优异的机械特性诸如弹性和柔韧性但仍具有低的氧气或水蒸气传输速率的多层光学膜。根据本公开的多层光学膜的示例性实施方案优选地对可见光和红外光都是可透射的。根据本公开的多层光学膜的示例性实施方案通常也是柔性的。根据本公开的多层光学膜的示例性实施方案通常不表现出多层结构中可由热应力或收缩引起的分层或卷曲。

[0051]

在一些示例性实施方案中,本文所公开的多层光学膜的示例性实施方案的特性甚至在高温和潮湿老化之后也可得以维持。

[0052]

本公开的示例性实施方案提供了表现出改善的柔韧性和光学性能及低残余应力的多层光学膜。根据本公开的多层光学膜的示例性实施方案通常不表现出多层光学全无机结构中可由热应力或沉积应力引起的分层或卷曲或开裂。

[0053]

根据本公开的多层光学膜的示例性实施方案优选地对紫外(uv)光、可见(vis)光和/或红外光具有光响应性。

[0054]

已总结本公开的示例性实施方案的各种方面和优点。上面的发明内容并非旨在描

述本公开的当前某些示例性实施方案的每个例示的实施方案或每种实施方式。下面的附图和具体实施方式更具体地举例说明了使用本文所公开的原理的某些优选实施方案。

附图说明

[0055]

附图与具体实施方式一起结合到本说明书中并构成本说明书的一部分,说明本发明的示例性实施例的优点和原理。

[0056]

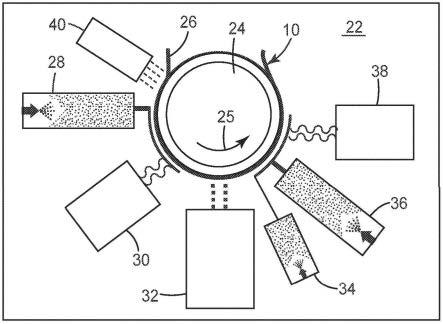

图1是示出根据本公开的示例性实施方案的示例性多层光学膜的图,该多层光学膜结合有使用氟化偶联剂形成的(共)聚合物层;以及

[0057]

图2是示出根据本公开的示例性实施方案的用于制备多层光学膜的示例性工艺的图,该多层光学膜包括使用氟化偶联剂形成的至少一个层。

[0058]

附图中的相同的附图标记指示相同的元件。本文的附图未按比例绘制,并且在附图中,所示元件的尺寸设定成强调所选择的特征。

具体实施方式

[0059]

术语表

[0060]

在整个说明书和权利要求书中使用某些术语,虽然大部分为人们所熟知,但仍可需要作出一些解释。应当理解,如本文所用,

[0061]

通过使用术语“包覆”、“叠层”和“覆盖”来描述层相对于本公开的多层膜的基底或其他层的位置,我们将层称为在基底或其他层的顶上,但不一定与基底或层邻接或接续。

[0062]

通过使用术语“由...隔开”来描述层相对于一个或多个其他层的位置,我们将其他层称为在层与基底或另一不同层之间,但不一定与基底或不同层邻接或接续。

[0063]

术语“(共)聚合物”和“聚合物”包括均聚物和共聚物,诸如可例如通过共挤出或通过反应(包括例如,酯交换反应)以可混溶共混物形式形成的均聚物或共聚物。术语“共聚物”包括无规聚合物和嵌段共聚物两者。

[0064]

术语“偶联剂”是指在两种不同材料,通常是无机与有机材料之间提供化学键的化合物。偶联剂通常为多官能分子或低聚物,其可用于在化学反应(例如诸如自由基聚合的化学反应)期间实现交联以形成(共)聚合物。

[0065]

术语“膜”或“层”是指多层膜内的单个层。

[0066]

关于单体、低聚物、(共)聚合物或化合物的术语“(甲基)丙烯酰基”或“(甲基)丙烯酸酯”意指作为醇与丙烯酸或甲基丙烯酸的反应产物形成的乙烯基官能烷基酯。

[0067]

术语“交联的”(共)聚合物指其(共)聚合物链通过共价化学键、通常经由交联的分子或基团接合于一起以形成网状(共)聚合物的(共)聚合物。通常交联(共)聚合物的特征在于其不溶性但在适当溶剂的存在下可以是可溶胀的。

[0068]

术语“固化”是指引起化学变化的过程,例如产生共价键以使层硬化或增加其粘度的反应。

[0069]

术语“固化的(共)聚合物”包括交联的和未交联的聚合物二者。

[0070]

术语“低折射率”是指折射率为1.3至1.5的材料或层。

[0071]

术语“高折射率”是指折射率为1.5至2.5的材料或层。

[0072]

术语“金属”包括纯金属或金属合金。

[0073]

术语“光引发剂”是指这样的材料,更具体地讲是指这样的分子,其

[0074]

在暴露于光化辐射(例如,紫外(uv)光、可见(vis)光或红外(ir)光)时,产生反应性物质(例如,自由基、阳离子或阴离子)。

[0075]

术语“气相涂层”或“气相沉积”指例如通过蒸发并随后向基底表面上沉积涂料的前体材料或涂料材料自身而由气相向基底表面施加涂层。示例性的气相涂布工艺包括例如物理气相沉积(pvd)、化学气相沉积(cvd)以及它们的组合。

[0076]

通过使用关于载体、层、组件、制品或装置的术语“可见光可透射的”,我们意指载体、层、组件或装置在光谱的可见光部分上具有沿法向轴测量的至少约20%的平均透射率t

vis

。

[0077]

现在将具体参考附图对本公开的各种示例性实施方案进行描述。在不脱离本公开实质和范围的情况下,可对本公开的示例性实施方案进行各种修改和更改。因此,应当理解,本公开的实施方案并不限于以下所述的示例性实施方案,而应受权利要求书及其任何等同物中示出的限制因素的控制。

[0078]

在示例性实施方案中,本公开描述了一种多层光学膜,该多层光学膜包括基底和覆盖该基底的表面的至少第一光学层,其中第一光学层包含通过聚合可聚合组合物获得的(共)聚合物,该可聚合组合物包含至少一种可自由基聚合的单体、低聚物或它们的混合物及至少一种前述氟化偶联剂和任选的至少一种前述氟化光引发剂。

[0079]

氟化偶联剂

[0080]

本公开的氟化偶联剂具有下式之一:

[0081][0082]

其中:

[0083]rf1

是一价全氟氧基烷基;

[0084]r13

是二价亚烷基基团,所述亚烷基基团任选地含有一个或多个链中氧原子;

[0085]r11

是

–

[oc(o)-nh-r

13

]

m1

oc(o)cr

15

=ch2或

–

oc(o)-nh-r

16

(-oc(o)cr

15

=ch2)2;

[0086]

y是可水解基团;

[0087]r14

是一价的烷基或芳基基团;

[0088]

p为1、2或3;

[0089]r15

是h或ch3;

[0090]r16

是多价亚烷基基团,所述多价亚烷基基团任选地含有一个或多个链中氧原子;并且

[0091]

m1为1或0;

[0092]

或

[0093]

h2c=c(r

21

)c(o)x

22

l

21rf2

l

22

x

22

c(o)ch2ch2r

22r25

si(y)

p

(r

26

)

3-p

[0094]

其中:

[0095]r21

是h或ch3;

[0096]

x

22

是-o-、-s-或-nr

23-,其中r

23

是h或1至4个碳原子的烷基基团,

[0097]

l

21

和l

22

是有机连接基团;

[0098]rf2

是二价全氟氧基亚烷基;

[0099]r22

是-s-或-n(r

24

)-,其中r

24

是c

1-c4烷基或-r

25

si(y)3;

[0100]r25

是任选地包含一个或多个链中氧原子的二价亚烷基基团;

[0101]

y是可水解基团;

[0102]r26

是不可水解的基团;并且

[0103]

p为1、2或3;

[0104]

或

[0105][0106]

其中:

[0107]rf1

是一价全氟氧基烷基;

[0108]

l

23

和l

24

是有机连接基团;

[0109]r25

是二价亚烷基基团,所述亚烷基基团任选地含有一个或多个链中氧原子;

[0110]

y是可水解基团;

[0111]r26

是不可水解的基团;

[0112]

p为1、2或3;

[0113]

x

22

是-o-、-s-或-nr

23-,其中r

23

是h或1至4个碳原子的烷基基团;

[0114]r21

是h或ch3;

[0115]

m2为1或2;并且

[0116]

n2为1、2或3。

[0117]

合适的氟化偶联剂及制备和使用此类氟化偶联剂的方法在以下共同未决、共同提交的美国专利申请中有所公开,这些美国专利申请的全部公开内容以引用方式并入本文:

[0118]

名称为“包含全氟化基团、可水解硅烷基团和(甲基)丙烯酰基基团的可聚合组合物和化合物(polymerizable compositions and compounds comprising perfluorinated group,hydrolysable silane group,and(meth)acryl group)”的代理人案卷号83052us002

[0119]

以及

[0120]

名称为“氟化偶联剂及使用其制备的氟化(共)聚合物层(fluorinated coupling agents and fluorinated(co)polymer layers made using the same)”的代理人案卷号83094us002

[0121]

任选的氟化光引发剂

[0122]

本公开的任选的氟化光引发剂具有下式之一:

[0123][0124]

其中:

[0125]

x

31

、x

32

、x

33

、x

34

、x

35

各自独立地选自-h、-f或-cf3,条件是x

31

、x

32

、x

33

、x

34

、x

35

中的至少三者是-f,或者x

31

、x

32

、x

33

、x

34

、x

35

中的至少一者是-cf3;

[0126]y31

、y

32

、y

33

、y

34

、y

35

各自独立地选自-h或ch3;并且

[0127]r31

是1至4个碳原子的烷基基团;

[0128]

或

[0129]rf-[c(o)nh-r

1-n(r2)-ch2ch

2-c(o)-x-l-pi)]n[0130]

其中:

[0131]

rf是一价全氟氧基烷基基团或二价全氟氧基亚烷基基团;

[0132]

r1是任选地含有一个或多个链中氧或氮原子的亚烷基基团,

[0133]

r2是h或1至4个碳原子的烷基基团,

[0134]

x是-o-、-s-或-nr

3-,其中r3是h或1至4个碳原子的烷基基团,

[0135]

l是共价键或二价有机连接基团;

[0136]

pi是光引发剂基团;

[0137]

当rf是一价全氟氧基烷基基团时n为1,或当rf是二价全氟氧基亚烷基基团时n为2。

[0138]

在一些示例性实施方案中,下式的氟化光引发剂:

[0139][0140]

具有不大于700克/摩尔、600克/摩尔、500克/摩尔或400克/摩尔的计算分子量。

[0141]

在其他示例性实施方案中,下式的氟化光引发剂:

[0142][0143]

具有至少10重量%、15重量%、20重量%、25重量%、30重量%、35重量%或40重量%的氟含量。

[0144]

在另外的示例性实施方案中,下式的氟化光引发剂:

[0145]rf-[c(o)nh-r

1-n(r2)-ch2ch

2-c(o)-x-l-pi)]n[0146]

具有不大于3000克/摩尔、2500克/摩尔、2000克/摩尔、15000克/摩尔、1000克/摩尔或500克/摩尔的计算数均分子量。

[0147]

在附加示例性实施方案中,下式的氟化光引发剂:

[0148]rf-[c(o)nh-r

1-n(r2)-ch2ch

2-c(o)-x-l-pi)]n[0149]

具有至少30重量%、35重量%或40重量%的氟含量。

[0150]

合适的氟化光引发剂及制备和使用此类氟化光引发剂的方法在以下共同未决、共同提交的美国专利申请中有所公开,这些美国专利申请的全部公开内容据此以引用方式并入本文:

[0151]

名称为“包含全氟化基团、光引发剂基团和酰胺连接基团的化合物(compounds comprising perfluorinated group,photoinitiator group,and amide linking group)”的代理人案卷号83053us002

[0152]

以及

[0153]

名称为“氟化光引发剂及使用其制备的氟化(共)聚合物层(fluorinated photoinitiators and fluorinated(co)polymer layers made using the sames)”的代理人案卷号83095us002

[0154]

可聚合组合物

[0155]

氟化偶联剂和任选的氟化光引发剂通常

[0156]

有效地用于可聚合组合物中,该可聚合组合物包含至少一种前述氟化偶联剂及至少一种可自由基聚合的单体、低聚物或它们的混合物的混合物。优选地,可自由基聚合的单体或低聚物中的至少一者是至少部分氟化的。

[0157]

在一些示例性实施方案中,该可聚合组合物以基于该可聚合组合物的重量计不超过约10.0重量%、7.5重量%、5.0重量%、4.0重量%或3.0重量%的量包含下式的任选的氟化光引发剂:

[0158][0159]

在另外其他示例性实施方案中,该可聚合组合物以基于该可聚合组合物的重量计不超过约50.0重量%、40.0重量%、30.0重量%、20.0重量%、15.0重量%、10.0重量%、7.5重量%、5.0重量%、4.0重量%或3.0重量%的量包含任选的氟化光引发剂r

f-[c(o)nh-r

1-n(r2)-ch2ch

2-c(o)-x-l-pi)]n。

[0160]

多层光学膜

[0161]

在示例性实施方案中,本公开描述了一种多层光学膜,该多层光学膜包括基底和覆盖该基底的表面的至少第一层,其中第一层包含通过聚合(例如,自由基聚合)至少一种前述可聚合组合物获得的(共)聚合物,这些前述可聚合组合物包含至少一种可自由基聚合的单体、低聚物或它们的混合物及至少一种前述氟化偶联剂,任选地包含至少一种前述氟化光引发剂。

[0162]

在一些示例性实施方案中,多层光学膜还包括多个交替光学层,该多个交替光学层包括以下层:高折射率光学层,该高折射率光学层覆盖基底并包含无机氧化物、氮化物、氮氧化物、碳氧化物、金属或金属合金;(共)聚合物,或它们的组合;以及邻接的光学层,该邻接的光学层覆盖基底并包含(共)聚合物。

[0163]

在一些有利实施方案中,基底、该至少第一光学层、该至少第二光学层或它们的组合中的至少一者还包括多个纳米结构或微结构。在某些此类实施方案中,纳米级特征的高度是纳米级特征的宽度的至少五倍。优选地,每个纳米级特征的宽度小于1,000nm、750nm、500nm、400nm、300nm、200nm或甚至100nm。

[0164]

在某些有利实施方案中,纳米级特征包括多个孔、多个柱、具有基本上平坦的底表面的多个凹陷部、多个平顶平台特征或多个三维多边形结构中的至少一种。在一些此类实施方案中,90%的纳米级特征的深度在选择的蚀刻深度的+/-20nm内,该蚀刻深度可有利地为预先选择的。

[0165]

用于制备此类纳米级特征的合适方法和设备在名称均为“用于在基底上形成纳米结构的材料和方法(materials and methods for forming nano-structures on substrates)”的共同未决的美国专利申请序列号62/759,914(2018年11月12日提交)和62/928,742(2019年10月31日提交)中有所公开,这些美国专利申请的全部公开内容据此以引用方式并入本文。

[0166]

低折射率氟化(共)聚合物层

[0167]

转到附图,图1是示例性多层光学膜10的图。膜10包括按以下顺序布置的层:基底12;以及优选的光学性能和/或粘附促进层14;以及至少一个氟化(共)聚合物层16,并任选地具有包括附加光学性能和/或粘附促进层18和附加氟化(共)聚合物层20的一个或多个成

对层或光学对。

[0168]

光学性能和/或粘附促进层14和氟化(共)聚合物层16一起形成成对层或光学对;以及任选的光学性能和/或粘附促进层18和任选的氟化(共)聚合物层20一起形成第二成对层或光学对。尽管仅示出了两个成对层或光学对,但是膜10可在基底12与最上面的成对层或任选的光学性能和/或氟化(共)聚合物层20之间包括覆盖基底12的、交替的光学性能和/或粘附促进层18和氟化(共)聚合物层20的附加成对层或光学对。

[0169]

基底

[0170]

基底12可为柔性的可见光透射基底,例如柔性的光透射聚合物膜。在一个目前优选的示例性实施方案中,基底是基本上透明的,并可在550nm下具有至少约50%、60%、70%、80%、90%或甚至最高至约100%的可见光透射率。

[0171]

示例性的柔性光透射基底包括热塑性聚合物膜,包括例如聚酯、聚(甲基)丙烯酸酯(例如,聚甲基(甲基)丙烯酸甲酯)、聚碳酸酯、聚丙烯、高或低密度聚乙烯、聚砜、聚醚砜、聚氨酯、聚酰胺、聚乙烯醇缩丁醛、聚氯乙烯、含氟聚合物(例如,聚偏二氟乙烯、乙烯-四氟乙烯(etfe)(共)聚合物、四氟乙烯(共)聚合物、六氟丙烯(共)聚合物、聚四氟乙烯以及它们的共聚物)、聚乙烯硫化物、环烯烃(共)聚合物,以及热固性膜诸如环氧树脂、纤维素衍生物、聚酰亚胺、聚酰亚胺苯并噁唑和聚苯并噁唑。

[0172]

当前优选的聚合物膜包含聚对苯二甲酸乙二醇酯(pet)、聚萘二甲酸乙二醇酯(pen)、热稳定的pet、热稳定的pen、环烯烃(共)聚合物(cop或coc)、聚甲醛、聚乙烯基萘、聚醚醚酮、含氟聚合物、聚碳酸酯、聚甲基(甲基)丙烯酸甲酯、聚α-甲基苯乙烯、聚砜、聚苯醚、聚醚酰亚胺、聚醚砜、聚酰胺酰亚胺、聚酰亚胺、聚邻苯二甲酰胺或它们的组合。

[0173]

在一些示例性实施方案中,基底也可为多层光学膜(“mof”),诸如在美国专利申请公布us 2004/0032658 a1中所描述的那些。在一个示例性实施例中,膜可在包含pet的基底上制备。

[0174]

基底可具有多种厚度,例如约0.01mm至约1mm。然而,例如当需要自支承制品时,基底可以相当厚。还可通过层合或换句话讲将使用柔性基底制成的所公开的膜接合到更厚的、非柔性或柔性较小的补充载体来便利地制成此类制品。

[0175]

所述(共)聚合物膜可使用热定形、在张力下退火或当该聚合物膜不受约束时将阻碍收缩一直到至少热稳定的温度的其他技术来热稳定。

[0176]

(共)聚合物层

[0177]

多层光学膜包括通过聚合(例如,自由基聚合)至少一种前述可聚合组合物获得的至少一个(共)聚合物层,这些前述可聚合组合物包含至少一种可自由基聚合的单体、低聚物或它们的混合物及至少一种前述氟化偶联剂,任选地包含至少一种前述氟化光引发剂。

[0178]

氟化(共)聚合物层

[0179]

可自由基聚合的低聚物

[0180]

回到图1,在一个方面,例如,至少一个氟化(共)聚合物层16可由各种前体形成,例如,氟化和/或非氟化(甲基)丙烯酸酯单体和/或低聚物,其包括(甲基)丙烯酸异冰片酯、二季戊四醇五(甲基)丙烯酸酯、环氧(甲基)丙烯酸酯、与苯乙烯共混的环氧(甲基)丙烯酸酯、二-三羟甲基丙烷四(甲基)丙烯酸酯、二甘醇二(甲基)丙烯酸酯、1,3-丁二醇二(甲基)丙烯酸酯、五(甲基)丙烯酸酯、季戊四醇四(甲基)丙烯酸酯、季戊四醇三(甲基)丙烯酸酯、乙氧

基化(3)三羟甲基丙烷三(甲基)丙烯酸酯、乙氧基化(3)三羟甲基丙烷三(甲基)丙烯酸酯、烷氧基化三官能(甲基)丙烯酸酯、二丙二醇二(甲基)丙烯酸酯、新戊二醇二(甲基)丙烯酸酯、乙氧基化(4)双酚a二甲基(甲基)丙烯酸酯、三环癸烷二甲醇二(甲基)丙烯酸酯、环己烷二甲醇二(甲基)丙烯酸酯、甲基(甲基)丙烯酸异冰片酯、环状二(甲基)丙烯酸酯和三(2-羟乙基)异氰脲酸三(甲基)丙烯酸酯,以及氨基甲酸酯(甲基)丙烯酸酯。这样的化合物可从供应商处广泛获得,供应商例如:宾夕法尼亚州埃克斯顿的沙多玛公司(sartomer company,exton,pennsylvania);ucb chemicals corporation(smyrna,georgia);和威斯康星州密尔沃基的奥德里奇化学公司(aldrich chemical company,milwaukee,wisconsin),或者可通过标准方法制得。另外的可用的(甲基)丙烯酸酯材料包括含二羟基乙内酰脲部分的聚(甲基)丙烯酸酯,例如如美国专利第4,262,072号(wendling等人)中所述。

[0181]

优选地,至少一个氟化(共)聚合物层前体包含氟化或非氟化(甲基)丙烯酸酯单体。

[0182]

氟化单体

[0183]

在一些实施方案中,(甲基)丙烯酸酯单体和/或低聚物包括高度氟化的单体。全氟氧基烷基和全氟氧基亚烷基化合物可通过六氟环氧丙烷的低聚获得,该低聚导致产生终端碳酰氟基团。该碳酰氟可以通过本领域技术人员已知的反应转化成酯。全氟化甲基酯化合物的制备描述于例如us 3,250,808和us 9,718,896中。包含(甲基)丙烯酰基基团的全氟氧基烷基和全氟氧基亚烷基化合物的制备也是已知的。参见例如us 9,718,896。示例包括二(甲基)丙烯酸酯,其包括六氟环氧丙烷低聚物(hfpo)部分。在某些此类示例性实施方案中,可自由基聚合的单体、低聚物或它们的组合具有至少25重量%、30重量%或35重量%的氟含量。在一些前述实施方案中,可聚合组合物包含(甲基)丙烯酸类单体或低聚物中的至少一者,任选地其中至少一种(甲基)丙烯酸类单体或低聚物包括下文所述的具有以下结构的hfpo低聚物二丙烯酸酯:

[0184]

ch2=chc(o)o-h2c-(cf3)cf-[ocf2(cf3)cf]

s-o(cf2)uo-[cf(cf3)cf2o]

t-cf(cf3)-ch

2-oc(o)ch=ch2,具有例如约2000g/mol的数均分子量,根据us 9,718,961(pfe-3)中一般描述的合成方法制备。此处hfpo是指全氟氧基亚烷基基团

“‑

hfpo

‑”

,其为-(cf3)cf-[ocf2(cf3)cf]

s-o(cf2)uo-[cf(cf3)cf2o]

t-cf(cf3)-,其中u为2至6,s和t独立地为2至25的整数。在一些实施方案中,p为3或4。在一些实施方案中,s和t之和为至少3、4、5、6、7、8、9或10。在一些实施方案中,s和t之和不大于24、23、22、21、20、19、18、17、16、15、14、13、12、11或10。二价-hfpo-通常也作为具有一定范围的s和t值的分子的分布或混合物存在。因此,s和t可以表示为平均值。此类平均值通常不是整数。

[0185]

氨基硅烷单体

[0186]

作为迈克尔(michael)加成到聚(甲基)丙烯酸酯的材料,在当前描述的实施方案的实践中尤其可用的为氟化和/或非氟化仲氨基硅烷,其包括n-甲基氨基丙基三甲氧基硅烷、n-甲基氨基丙基三乙氧基硅烷、双(丙基-3-三甲氧基硅烷)胺、双(丙基-3-三乙氧基硅烷)胺、n-丁基氨基丙基三甲氧基硅烷、n-丁基氨基丙基三乙氧基硅烷、n-环己基氨基丙基三甲氧基硅烷、n-环己基氨基甲基三甲氧基硅烷、n-环己基氨基甲基三乙氧基硅烷、n-环己基氨基甲基二乙氧基单甲基硅烷。

[0187]

本公开的实践中可用的其他氨基硅烷在美国专利4,378,250(treadway等人)中有

所描述并且包括氨基乙基三乙氧基硅烷、β-氨基乙基三甲氧基硅烷、β-氨基乙基三乙氧基硅烷、β-氨基乙基三丁氧基硅烷、β-氨基乙基三丙氧基硅烷、α-氨基-乙基三甲氧基硅烷、α-氨基乙基三乙氧基-硅烷、γ-氨基丙基三甲氧基硅烷、γ-氨基丙基三甲氧基硅烷、γ-氨基丙基-三乙氧基硅烷、γ-氨基丙基三丁氧基硅烷、γ-氨基丙基三丙氧基硅烷、β-氨基丙基三甲氧基硅烷、β-氨基丙基三乙氧基硅烷、β-氨基丙基-三丙氧基硅烷、β-氨基丙基三丁氧基硅烷、α-氨基丙基三甲氧基硅烷、

[0188]

α-氨基-丙基三乙氧基硅烷、α-氨基丙基三丁氧基硅烷和α-氨基丙基-三丙氧基硅烷。

[0189]

还可使用少量(《20摩尔%)的含链氮的氨基硅烷,包括美国专利4,378,250(treadway等人)中所述的那些。n-(β-氨基乙基)-β-氨基乙基三甲氧基硅烷、n-(β-氨基乙基)-β-氨基乙基三乙氧基硅烷、n-(β-氨基乙基)-β-氨基乙基三丙氧基硅烷、n-(β-氨基乙基)-α-氨基乙基三甲氧基硅烷、n-(β-氨基乙基)-α-氨基乙基-三乙氧基硅烷、n-(β-氨基乙基)-α-氨基乙基三丙氧基硅烷、n-(β-氨基乙基)-β-氨基丙基三甲氧基硅烷、n-(β-氨基乙基)-γ-氨基丙基三乙氧基硅烷、n-(β-氨基乙基)-γ-氨基丙基三丙氧基硅烷、n-(β-氨基乙基)-γ-氨基丙基-三甲氧基硅烷、n-(β-氨基乙基)-β-氨基丙基三乙氧基硅烷、n-(β-氨基乙基)-β-氨基丙基三丙氧基硅烷、n-(γ-氨基丙基)-β-氨基乙基三甲氧基硅烷、n-(γ-氨基丙基)-β-氨基乙基三乙氧基硅烷、n-(γ-氨基丙基)-β-氨基乙基-三丙氧基硅烷、n-甲基氨基丙基三甲氧基硅烷、β-氨基丙基甲基-二乙氧基硅烷以及γ-二亚乙基三胺丙基三乙氧基硅烷。

[0190]

硫代硅烷化合物

[0191]

作为迈克尔加成到聚(甲基)丙烯酸酯的材料,在当前描述的实施方案的实践中还可用的为氟化和/或非氟化硫代硅烷。包含可水解基团和巯基基团的硅烷化合物的示例包括例如3-巯基丙基三乙氧基硅烷;3-巯基丙基-三甲氧基硅烷;11-巯基十一烷基三甲氧基硅烷;s-(辛酰基)巯基-丙基三乙氧基硅烷;(巯基甲基)甲基二乙氧基硅烷;以及3-巯基丙基甲基二甲氧基硅烷。

[0192]

异氰酸酯官能硅烷和(甲基)丙烯酸酯

[0193]

异氰酸根合官能丙烯酸酯和硅烷可用于当前描述的实施方案的实践中。合适的异氰酸酯官能(甲基)丙烯酸酯的示例包括甲基丙烯酸异氰酸根合乙酯、甲基丙烯酸异氰酸根合乙氧基乙酯、丙烯酸异氰酸根合乙酯和1,1-(双丙烯酰氧基甲基)乙基异氰酸酯,这些例如可从日本东京的昭和电工株式会社(showa denko(tokyo,japan))商购获得。合适的异氰酸酯官能硅烷的示例包括异氰酸根合丙基三甲氧基硅烷和异氰酸根合丙基三乙氧基硅烷,它们可分别作为silquest a-link35和silquest a-link a-1310购自纽约州沃特福德的迈图公司(momentive(waterford,ny))。

[0194]

回到图1,在一些示例性实施方案中,该至少一个(共)聚合物层16可附加地包含适于以薄膜形式沉积的任何氟化(共)聚合物。

[0195]

该至少一个氟化(共)聚合物层16可通过向基底施加一层单体或低聚物并使该层交联以原位形成(共)聚合物来形成,例如,通过辐射可交联单体的闪蒸和气相沉积,然后使用例如电子束设备、uv光源、放电设备或其他合适的装置来交联。可通过使所述基底冷却来改善涂布效率。

[0196]

也可使用常规的涂布方法诸如辊涂(例如,凹版辊涂布)或喷涂(例如,静电喷雾涂布)将单体或低聚物施加至基底12,然后如上文所述进行交联。该至少一个氟化(共)聚合物层16也可通过施加包含溶剂中的低聚物或(共)聚合物的层并干燥这样施加的层以移除溶剂来形成。在一些情况下还可采用等离子体增强化学气相沉积(pecvd)、化学气相沉积(cvd)、引发化学气相沉积(icvd)、等离子体聚合和分子层沉积(mld)。

[0197]

优选地,至少一个氟化(共)聚合物层16通过闪蒸和气相沉积,随后原位交联来形成,例如如以下文献中所描述:美国专利4,696,719(bischoff)、4,722,515(ham)、4,842,893(yializis等人)、4,954,371(yializis)、5,018,048(shaw等人)、5,032,461(shaw等人)、5,097,800(shaw等人)、5,125,138(shaw等人)、5,440,446(shaw等人)、5,547,908(furuzawa等人)、6,045,864(lyons等人)、6,231,939(shaw等人)以及6,214,422(yializis);pct国际公布wo 00/26973(德尔塔v技术公司(delta v technologies,inc.));d.g.shaw和m.g.langlois,“a new vapor deposition process for coating paper and polymer webs(一种用于涂布纸和聚合物幅材的新气相沉积方法)”,第六次国际真空涂布会议(6th international vacuum coating conference)(1992)中;d.g.shaw和m.g.langlois,“一种用于气相沉积丙烯酸酯薄膜的新型高速工艺:更新”,真空镀膜协会第36届年度技术会议录(1993年)(“a new high speed process for vapor depositing acrylate thin films:an update”,society of vacuum coaters 36th annual technical conference proceedings(1993))中;d.g.shaw和m.g.langlois,“气相沉积丙烯酸酯涂层用于改善金属化膜的阻隔性质的用途”,真空镀膜协会第37届年度技术会议录(1994年)(“use of vapor deposited acrylate coatings to improve the barrier properties of metallized film”,society of vacuum coaters 37th annual technical conference proceedings(1994));d.g.shaw、m.roehrig、m.g.langlois和c.sheehan,“use of evaporated acrylate coatings to smooth the surface of polyester and polypropylene film substrates”,radtech(1996)(d.g.shaw、m.roehrig、m.g.langlois和c.sheehan,“使用蒸发丙烯酸酯涂层来平整聚酯和聚丙烯膜基底的表面”,radtech(1996年))中所述;j.affinito、p.martin、m.gross、c.coronado和e.greenwell,“光学应用中的真空沉积聚合物/金属多层光学膜(vacuum deposited polymer/metal multilayer optical films for optical application)”,《固体薄膜》(thin solid films),270,43-48(1995年);以及j.d.affinito、m.e.gross、c.a.coronado、g.l.graff、e.n.greenwell和p.m.martin,“聚合物-氧化物透明阻挡层(polymer-oxide transparent barrier layers)”,真空镀膜协会第39届年度技术会议录(society of vacuum coaters 39th annual technical conference proceedings)(1996年)。

[0198]

在一些示例性实施方案中,至少一个氟化(共)聚合物层16(以及任选地还有每个氧化物层)的光滑性和连续性以及其与下面的基底或层的粘附性可通过适当的预处理来增强。合适的预处理方式的例子包括在合适的反应性或非反应性气氛(例如,等离子体、辉光放电、电晕放电、电介质阻隔放电或大气压放电)的存在下放电;化学预处理或火焰预处理。这些预处理有助于使下层的表面更加易于接受随后所施加聚合物(或无机)层的形成物。等离子体预处理可以是尤其可用的。

[0199]

至少一个氟化(共)聚合物层的所需化学组成和厚度将部分取决于设计目标折射

率和光学性能。厚度范围从多层薄膜光学涂层的四分之一波长光学厚度的分数到一些纳米结构化或微结构化光学构造中的10微米厚或更厚。

[0200]

在一些示例性实施方案中,单独的光学性能和/或粘附促进层18(其可具有与该至少一个氟化(共)聚合物层16、光学性能和/或粘附促进层14和/或任选的附加氟化(共)聚合物层20不同的组成)也可用于基底或下面的层的顶上以改善粘附性。光学和/或粘附促进层18可为例如单独的聚合物层或含金属层,诸如金属层、金属氧化物层、金属氮化物层或金属氮氧化物层。光学和/或粘附促进层18可具有数纳米(例如1nm或2nm)至约50nm的厚度,并且如果需要可以更厚。

[0201]

该至少一个氟化(共)聚合物层的所需化学组成和厚度部分地取决于基底的性质和表面形貌。该厚度优选地足以提供可将任选的后续粘附促进层施加到其上的光滑、无缺陷的表面。例如,至少一个氟化(共)聚合物层可以具有数纳米(例如,2nm或3nm)至约5微米的厚度,并且如果需要可以更厚。

[0202]

如在别处所述,多层光学膜可包括直接沉积在基底(包括湿气敏感装置)上的粘附促进层,这是一种常被称为直接封装的工艺。湿气敏感器件可例如为有机、无机或杂化有机/无机半导体器件,包括例如光伏器件如铜铟镓二硒化物(cigs)光伏器件;显示装置如有机发光二极管(oled)、电致变色或电泳显示器;oled或其他电致发光的固态照明装置,或其他。柔性电子装置可以用如下所述的梯度组合物粘附促进层直接封装。例如,可将器件附接到柔性载体基底上,并且可以沉积掩模以保护电连接免受粘附促进层沉积的影响。该至少一个氟化(共)聚合物层16、光学和/或粘附促进层14和18及氟化(共)聚合物层20可如下文所进一步描述进行沉积,然后可除去掩模,从而暴露电连接。

[0203]

高折射率层

[0204]

如在别处所述,多层光学膜可包括高折射率层,该高折射率层可被沉积成覆盖基底或覆盖低折射率氟化(共)聚合物层。该至少一个低折射率氟化(共)聚合物层16和高折射率层14可如下文进一步所述的那样沉积。

[0205]

因此,优选地,多层光学膜包括至少一个高折射率层14。高折射率层可包含无机材料、有机材料或混合无机/有机材料。高折射率层优选地包含至少一种无机材料。合适的无机材料包括不同原子元素、金属和金属合金的氧化物、氮化物、碳化物或硼化物。包含在高折射率层中的当前优选的无机材料包括来自iia、iiia、iva、va、via、viia、ib或iib族的原子元素、iiib、ivb或vb族的金属、稀土金属或它们的组合的氧化物、氮化物、碳化物或硼化物。在一些示例性实施方案中,包含钛、锆、铪、钒、铌、钽、铈或它们的组合的高折射率氧化物层是优选的。

[0206]

氧化物层

[0207]

如在别处所述,多层光学膜可包括可被沉积成覆盖基底(包括湿气敏感装置)的氧化物层,这是一种常被称为直接封装的工艺。

[0208]

在一些具体的示例性实施方案中,可将无机层,更优选地无机氧化物层施加到最上面的氟化(共)聚合物层。优选地,氧化物层包含氧化钛、氧化铌或硅铝氧化物。

[0209]

在一些示例性实施例中,氧化物层的组成可在层的厚度方向上变化,即,梯度组成。在此类示例性实施例中,氧化物层优选包含至少两种无机材料,并且这两种无机材料的比率在氧化物层的整个厚度中变化。两种无机材料的比率是指无机材料中每一种的相对比

例。该比率可为例如质量比、体积比、浓度比、摩尔比、表面积比、或原子比。

[0210]

所得的梯度氧化物层与均一的单组分层相比是一种改善。当与真空沉积的氟化(共)聚合物薄层组合时,还可实现光学特性方面额外的有益效果。可制备多层梯度无机(共)聚合物阻挡堆叠层以增强光学特性。多层光学膜可通过在与美国专利5,440,446(shaw等人)和7,018,713(padiyath等人)中描述的系统相似的卷对卷真空室中向基底上沉积各种层来制造。层的沉积可为内嵌式,并且单次通过系统。在一些情况下,多层光学膜可穿过系统若干次,以形成具有若干光学对的多层光学膜。

[0211]

高折射率层还可包含有机材料。合适的有机材料包括(共)聚合物、颗粒填充(共)聚合物、小分子有机固体材料。优选的颗粒填充(共)聚合物包含丙烯酸酯(共)聚合物中的二氧化硅、氧化锆和/或二氧化钛纳米颗粒,如美国专利7,547,476所述。

[0212]

高折射率层可包含无机/有机混合材料。优选的无机/有机混合材料包括有机钛酸酯聚合物,诸如聚钛酸丁酯。

[0213]

为了清楚起见,以下讨论中描述的高折射率层14涉及氧化物的组合物;然而,应当理解,该组合物可包含上文描述的氧化物、氮化物、碳化物、硼化物、氮氧化物、硼氧化物、金属、金属合金、有机材料或无机/有机混合材料等中的任一种。

[0214]

在氧化物层14的一个实施方案中,第一无机材料为氧化硅,并且第二无机材料为氧化铝。在该实施例中,硅与铝的原子比在整个氧化物层的厚度中变化,例如,在氧化物层的第一表面附近有比铝更多的硅,随着离第一表面的距离增大逐渐变得铝比硅更多。在一个实施例中,硅与铝的原子比可随着离第一表面的距离增大而单调变化,即,该比率随着离第一表面的距离增大而增大或减小,但是该比率不随着离第一表面的距离增大而出现增大和减小两者。在另一个实施例中,该比率不单调增大或减小,即,随着离第一表面的距离增大,该比率可在第一部分中增大,而在第二部分中减小。在该实施例中,随着离第一表面的距离增大,可有几次该比率的增大和减小,并且该比率是非单调的。在氧化物层14的整个厚度中,从一种氧化物物质至另一种氧化物物质的无机氧化物浓度的变化导致光学性能改善。

[0215]

可制备梯度组合物以表现出其他独特的光学特性。层的组合物中的梯度变化产生了透过层的折射率的相应变化。可选择材料,使得折射率可从高到低变化,反之亦然。例如,从高折射率至低折射率可允许沿一个方向传播的光能轻易穿透层,而沿相反方向传播的光可被层反射。折射率变化可用于设计层,以增强从受层保护的发光器件提取光。另外,折射率变化可用于让光穿透层并进入捕光器件(例如太阳能电池)。也可将其他光学构造(例如带通滤光器)掺入多层光学膜中。

[0216]

为了促进硅烷键合到氧化物表面,可能期望在新溅射沉积的二氧化硅(sio2)层上形成羟基硅醇(si-oh)基团。可以充分地控制存在于多过程真空室中的水蒸气的量,以便促进以足够高的表面浓度形成si-oh基团,从而提供增加的键合位点。在监测残留气体并使用水蒸气源的情况下,真空室内的水蒸气量可得以控制,以确保生成足够的si-oh基。

[0217]

(共)聚合物层的形成

[0218]

(甲基)丙烯酸酯气相沉积工艺局限于可泵送(具有可接受的粘度的液相);可被雾化(形成小液滴)、可闪蒸(在真空条件下蒸气压足够高)、可冷凝(蒸气压、分子量)和可在真空中交联(分子量范围、反应性、官能性)的组合物。

[0219]

气相涂布组合物

[0220]

可经由混合来制备气相涂布组合物。本公开的氟化硅烷偶联剂和任选的光引发剂通常可溶于氟化单体和/或氟化溶剂,从而形成澄清溶液。

[0221]

用于制备层和多层光学膜的方法

[0222]

在另一个方面,本公开描述了一种用于制备层或多层光学膜的方法。

[0223]

在当前优选的一个示例性实施方案中,本公开描述了一种用于制备多层光学膜的方法,该方法包括:

[0224]

步骤(a)包括将氧化物沉积到基底上以形成光学性能和/或粘附促进层,其中沉积使用溅射沉积、反应性溅射、等离子体增强化学气相沉积或它们的组合实现。

[0225]

在其他示例性实施方案中,步骤(b)包括:

[0226]

(i)蒸发至少一个氟化(共)聚合物层前体;

[0227]

(ii)使该蒸发的至少一个氟化(共)聚合物层前体冷凝到该至少一个粘附促进或高折射率层上;以及

[0228]

(iii)固化该蒸发的至少一个氟化(共)聚合物层前体以形成该至少一个氟化(共)聚合物层。

[0229]

在另外的示例性实施方案中,该方法还包括相继地重复步骤(a)和(b)以在该至少一个光学性能和/或粘附促进层上形成光学性能和/或粘附促进层和氟化(共)聚合物层的多个交替层(即,成对层或光学对)。

[0230]

图2为系统22的示意图,示出了用于制备多层光学膜10的方法。系统22容纳在惰性环境内,并且包括冷却转筒或辊24,其用于接收和移动基底12(图1),如由基底膜26表示,从而提供在其上形成光学层的移动幅材。优选地,任选的氮等离子体处理单元40可用于对基底膜26进行等离子体处理或底涂以便改善该至少一个氟化(共)聚合物层16(图1)对基底12(图1)或该至少一个粘附促进或光学性能层14(图1)对基底12(图1)的粘附性。

[0231]

氧化物溅射单元32施加氧化物,以在转筒24推进膜26时形成层14(图1)。蒸发仪36施加优选地来自可聚合组合物的至少一个氟化(共)聚合物层前体,该可聚合组合物包含至少一种前述氟化偶联剂和至少一种可自由基聚合的单体、低聚物或它们的混合物的混合物,并任选地包含至少一种前述氟化光引发剂,当转筒24在箭头25所示的方向上推进膜26时,固化单元38使该可聚合组合物固化而形成至少一个氟化(共)聚合物层16(图1)。

[0232]

对于包括交替光学性能和/或粘附促进层18和交替氟化(共)聚合物层20的附加任选成对层或光学对,转筒24可在与箭头25相反的反方向上旋转,然后再次推进膜26以施加附加交替粘附促进和/或光学性能层和至少一个氟化(共)聚合物层,并且该子过程可重复用于如期望或需要的那么多的交替层。另选地,可在卷对卷工艺中使用基本上连续的幅材的形式的基底相继地施加这些层。

[0233]

任选地,一旦至少一个光学性能和/或粘附促进(例如,氧化物)层(14和任选的18)和氟化(共)聚合物层(16和任选的20)已施加到基底膜12,转筒或辊24就进一步推进该膜,并且蒸发仪36可沉积覆盖光学堆叠层的附加光学层。使氟化偶联剂和任选的氟化光引发剂及氟化单体、低聚物或混合物共沉积可涉及使氟化偶联剂和氟化单体、低聚物或混合物相继地从单独源蒸发,或使氟化偶联剂和氟化单体、低聚物或混合物的混合物共蒸发。

[0234]

还可使用任选的附加蒸发仪34来提供可用于形成氟化(共)聚合物层(例如,16或

20,图1)的其他共反应物或共聚单体(例如,附加的(甲基)丙烯酰基化合物)。在一些实施方案中,可在附加蒸发仪34中蒸发氟化或非氟化偶联剂和任选的氟化或非氟化光引发剂,同时在蒸发仪36中蒸发氟化可自由基聚合的单体、低聚物或混合物和任选的氟化光引发剂。这样,偶联剂和氟化(共)聚合物材料相继地从单独的液体源蒸发并沉积。优选地,氟化偶联剂和氟化可自由基聚合的单体、低聚物或混合物的顺序组合以基于可聚合组合物的重量计不超过约50重量%、40重量%、30重量%、20重量%或10重量%的量包含氟化偶联剂。

[0235]

对于包括交替氟化(共)聚合物层20和光学性能和/或粘附促进层18的附加成对层或光学对,转筒24可在与箭头25相反的反方向上旋转,然后再次推进基底膜26以施加附加层,并且该子过程可重复用于如期望或需要的那么多的交替光学对或成对层。

[0236]

在某些当前优选的实施方案中,使可聚合组合物反应以形成氟化(共)聚合物层(16或20,图1)至少部分地在基底膜12上发生。

[0237]

光学性能和/或粘附促进层14或18可使用膜金属化领域中所采用的诸如溅射(例如,阴极或平面磁控溅射)、蒸发(例如,电阻式或电子束蒸发)、化学气相沉积、电镀等技术形成。

[0238]

在一个方面,光学性能和/或粘附促进层14或18使用溅射形成,例如反应溅射。当粘附促进阻挡层通过相比于较低能量技术诸如常规化学气相沉积工艺而言的高能量沉积技术诸如溅射而形成时,可获得增强的湿气和/或氧气阻隔特性。不受理论的约束,据信正如在溅射中所发生,增强的特性是由于到达基底的冷凝物质具有较大动能,从而由于压实而导致更低的孔隙比率。

[0239]

在一些示例性实施例中,在具有惰性和反应性气体(例如分别为氩气和氧气)的气体氛围的存在下,溅射沉积方法可使用由交流(ac)功率源供电的双靶。ac功率源交替变换双靶中每一个的极性,由此使得对于ac循环的一半来说,一个靶为阴极而另一个靶为阳极。在下一个循环中,极性在双靶之间转换。该转换在设定的频率(例如,约40khz)下进行,但也可以使用其他频率。引入到工艺中的氧气在接收无机组合物的基底上以及靶的表面上均形成粘附促进层。电介质氧化物可在溅射期间变得带电,从而破坏溅射沉积工艺。极性转换可中和从靶溅射的表面材料,并且可提供沉积材料的均匀度和更好的控制。

[0240]

在另外的示例性实施例中,用于双ac溅射的靶中的每一个可包含单一金属或非金属元素,或金属和/或非金属元素的混合物。最靠近移动基底的粘附促进层的第一部分使用第一组溅射靶进行沉积。然后基底移动靠近第二组溅射靶,并且使用第二组溅射靶将粘附促进层的第二部分沉积在第一部分的顶部上。粘附促进层的组成沿整个层的厚度方向变化。

[0241]

在另外的示例性实施方案中,在存在具有惰性气体和反应性气体(例如分别为氩气和氧气)的气体氛围的情况下,溅射沉积工艺可使用由直流(dc)电源供电的靶。dc功率源独立于其它功率源向每个阴极靶供电(例如,脉冲功率)。在该方面,每个单独的阴极靶和对应的材料可在不同的功率水平下溅射,从而提供对整个层厚度中的组合物的附加控制。dc功率源的脉冲方面类似于ac溅射中的频率方面,从而允许在反应性气体种类(诸如氧气)的存在下对高速率溅射进行控制。脉冲dc功率源允许对极性转换进行控制,可中和从靶溅射的表面材料,并且可提供沉积材料的均匀度和更好的控制。

[0242]

在一个特定示例性实施例中,溅射期间的控制改善可通过在每个靶中使用元素的

混合物或原子组合物而实现,例如靶可包含铝和硅的混合物。在另一个实施方案中,靶的每一个中的元素的相对比例可以不同,以易于在整个粘附促进层中提供变化的原子比。在一个实施例中,例如,第一组双ac溅射靶可包含硅和铝的90/10混合物,并且第二组双ac溅射靶可包含铝和硅的75/25混合物。在该实施方案中,粘附促进层的第一部分可用90% si/10% al靶沉积,并且第二部分可用75% al/25% si靶沉积。所得的粘附促进层具有梯度组成,该梯度组成在粘附促进层的整个厚度上从约90% si变化到约25% si(并且相反地从约10% al变化到约75% al)。

[0243]

在典型的双ac溅射中,形成了均匀的粘附促进层,但由于层中的微米和纳米级缺陷,使得这些均匀粘附促进层的阻隔性能受损。这些小尺度缺陷的一个原因内在地由于氧化物生长为晶界结构,其然后蔓延至整个膜厚度。不受理论的约束,据信若干效应均有助于改善本文所述的梯度组成阻隔件的阻隔特性。一个效应可为使梯度区域中出现的混合氧化物更为致密化,并且通过该致密化阻隔水蒸气可能穿过氧化物的任何路径。另一个效应可以是通过改变氧化物材料的组成,可以破坏晶界形成,导致膜的微结构也在粘附促进层的厚度上变化。另一个效应可为一种氧化物的浓度随着另一种氧化物的浓度贯穿厚度增大而逐渐减小,从而降低形成小尺度缺陷部位的概率。缺陷部位的减少可导致具有降低的水渗透透过率的涂层。

[0244]

可对气相沉积的层或膜进行后处理,诸如热处理、紫外线(uv)或真空uv(vuv)处理或等离子体处理。可以通过使膜穿过烘箱或者将在涂布设备中直接加热膜来进行热处理,例如,使用红外加热器或直接在转筒上加热。例如,可在约30℃至约200℃、约35℃至约150℃或约40℃至约70℃的温度下执行热处理。

[0245]

可加入无机或杂化膜中的其它功能性层或涂层包括使膜更坚硬的一个或多个任选层。膜的最上层任选地为合适的保护层,诸如任选的无机层18。如果需要,可使用常规涂布方法如辊涂(例如,凹版辊涂布)或喷涂(例如,静电喷涂)施加保护层,然后使用例如uv辐射进行交联。还可以通过对如上所述单体进行的闪蒸、汽相沉积和交联来形成所述保护层。可挥发的(甲基)丙烯酸酯单体适合使用在这种保护层中。在具体的实施例中,采用可挥发的(甲基)丙烯酸酯单体。

[0246]

结合有多层光学膜的制品

[0247]

在另一方面,本公开描述了在制品中使用如上所述制成的多层光学膜的方法,其中制品选自光伏装置、显示装置、固态照明装置、传感器、医疗或生物诊断装置或它们的组合。

[0248]

当前优选的结合有此类多层光学膜的制品包括柔性薄膜(例如,铜铟镓二硒化物,cigs)和有机光伏太阳能电池以及显示器和固态照明中使用的有机发光二极管(oled)。目前,这些应用通常限于用作蒸气阻挡物的非柔性玻璃基底。

[0249]

所公开的方法的示例性实施方案可允许形成表现出优越的机械性能诸如弹性和柔性并任选地可具有低的氧气或水蒸气传输速率的多层光学膜。根据本公开的多层光学膜还可具有小于约1cc/m

2-天、小于约0.5cc/m

2-天或小于约0.1cc/m

2-天的氧气传输速率(otr)。具有使用所公开的方法形成的多层光学膜的基底可具有小于约10cc/m

2-天、小于约5cc/m

2-天或小于约1cc/m

2-天的水蒸气传输速率(wvtr)。

[0250]

示例性多层光学膜包括如上所述的至少一个氟化(共)聚合物光学层和至少一个

光学和/或粘附促进层。在一些示例性实施方案中,所公开的膜可具有(共)聚合物光学层和至少一个光学和/或粘附促进层的多个成对层或光学对。

[0251]

根据本公开的多层光学膜的示例性实施方案优选地对可见光和红外光都是可透射的。如本文所用的术语“可见光和红外光可透过的”可指,沿法向轴测量的对光谱的可见和红外部分具有至少约75%(在一些实施例中至少约80、85、90、92、95、97或98%)的平均透过率。在一些实施例中,可透射可见光和红外光的组件对400nm至1400nm范围的平均透射率至少为约75%(在一些实施例中至少为约80、85、90、92、95、97或98%)。可透射可见光和红外光的组件为不干扰例如光伏电池对可见光和红外光的吸收的那些。

[0252]

在一些示例性实施例中,可见光和红外光透射性组件对对于光伏电池有用的光的波长范围的平均透射率至少为约75%(在一些实施例中至少为约80%、85%、90%、92%、95%、97%或98%)。可基于折射率和厚度来选择第一和第二聚合物膜基底、压敏粘合剂层和多层光学膜,以增强对可见光和红外光的透射。用于选择折射率和/或厚度以提高对可见光和/或红外光的透射率的合适方法见述于共同待决的pct国际公布号wo 2012/003416和wo 2012/003417中。

[0253]

根据本公开的示例性多层光学膜通常是柔性的。如本文所用,术语“柔性的”指能形成为卷材。在一些实施方案中,术语“柔性的”指能绕曲率半径最多至7.6厘米(cm)(3英寸)、在一些实施方案中最多至6.4cm(2.5英寸)、5cm(2英寸)、3.8cm(1.5英寸)或2.5cm(1英寸)的卷芯弯曲。在一些实施方案中,柔性组件可绕至少0.635cm(1/4英寸)、1.3cm(1/2英寸)或1.9cm(3/4英寸)的曲率半径弯曲。

[0254]

根据本公开的示例性多层光学膜一般不表现出可由多层结构中的热应力或收缩而引起的分层或卷曲。在本文中,使用ronald p.swanson在2006 a web会议录(工业喷镀金属器、涂布机与层压机、应用幅材处理协会会议录2006(association of industrial metallizers,coaters and laminators,applied web handling conference proceedings 2006))中提出的“幅材卷曲测量(measurement of web curl)”中描述的卷曲度测定仪来测量卷曲。根据该方法,可以以0.25m-1

曲率的分辨率测量卷曲。

[0255]

在一些实施方案中,根据本公开的多层光学膜具有最高至7m-1

、6m-1

、5m-1

、4m-1

或3m-1

的卷曲。根据固体力学,已知横梁的曲率与施加给它的弯曲力矩成比例。已知弯曲应力的大小又与弯曲力矩成比例。根据这些关系,相对而言,样品的卷曲可以用来比较残余应力。阻隔膜通常还对固化在基底上的eva和其它常用光伏包封剂表现出高剥离粘附力。通常,即使在高温度和湿度老化后,也能维持本文所公开的多层光学膜的特性。

[0256]

本公开的操作将参照以下详述的实施例另外描述。提供这些实施例以另外说明各种具体和优选的实施方案和技术。然而,应当理解,可做出许多变型和修改而仍落在本公开的范围内。

[0257]

实施例

[0258]

除非另外指明,否则实例中的所有份数、百分比和比率均按重量计。除非另外指明,否则所用溶剂和其它试剂均从sigma-aldrich chemical公司;milwaukee,wi)。

[0259]

材料

[0260]

表1列出了用于制备根据前述公开内容的氟化偶联剂的材料:

[0261]

表1:制备例和实施例中所使用的材料

[0262]

[0263]

[0264][0265]

氟化偶联剂的制备例

[0266]

制备例1:

[0267]

在氮气下向配备有搅拌棒和隔膜的500ml圆底烧瓶中添加120g(0.0663摩尔,1810数均分子量(mn))的hfpo低聚物二丙烯酸酯和120g的1,1,1-三氟甲苯(先前通过加盖隔膜的瓶中的4埃分子筛来干燥为50%固体溶液)。接下来,添加1.42g(1.46ml,00.007366摩尔,mn=193.32克/摩尔)n-甲基-3-氨基丙基三甲氧基硅烷并且将反应物在室温(rt)下搅拌2小时,此时通过1h傅里叶变换核磁共振光谱(ft-nmr)在d8-四氢呋喃/113中评估等分试样。然后在旋转蒸发仪上在2托和57℃下浓缩该反应体系约30分钟并在氮气下装瓶。制备例1的结构如下:

[0268][0269]

制备例1-2至1-8:

[0270]

以与制备例1类似的方式运行反应体系,不同的是使在7200中运行的反应体系在约35℃和抽水器真空下浓缩约15分钟,然后在约2托下浓缩30分钟。对于实施例1-2至1-8,使用不同量的相同反应物,如下表2中所详述。

[0271]

表2:制备例1-2至1-8的组成详情

[0272][0273]

制备例2:

[0274]

使用30.00g(0.01657摩尔,mn=1810克/摩尔)的hfpo低聚物二丙烯酸酯以与制备例1类似的方式运行反应体系,不同的是使用0.362g(0.001842摩尔)的3-巯基丙基三甲氧基硅烷(mptms)和0.44g的在tft中的10重量%hunig碱(0.044g固体)代替n-me-aptms。制备例2的结构如下:

[0275][0276]

制备例2-2至2-3:

[0277]

以与制备例2类似的方式运行反应体系,不同的是使在7200中运行的反应体系在约35℃和抽水器真空下浓缩约15分钟,然后在约2托下浓缩30分钟。对于实施例2-2至2-3,使用不同量的相同反应物,如下表3中所详述。

[0278]

表3:制备例2-2至2-3的组成详情

[0279][0280]

制备例3:

[0281][0282]

制备例3a:

[0283][0284]

在一个干净、干燥玻璃广口瓶中装入磁力搅拌棒、9.95g(70.6毫摩尔)iea和2滴dbtdl。为使放热保持在60℃以下,在搅拌下以大约1ml增量逐份添加5.23g(70.6毫摩尔)缩水甘油。在环境气氛下搅拌反应混合物直到atr-ir得出反应完成(约2270cm-1

的异氰酸酯峰损失)。以定量收率获得透明、无色、可浇注粘度油状物形式的缩水甘油iea氨基甲酸酯产物。使用h-nmr确认该反应产物。

[0285]

制备例3b:

[0286][0287]

在一个干净、干燥玻璃广口瓶中装入磁力搅拌棒和刚刚在上面描述的3.85g(17.9毫摩尔)缩水甘油iea。为使放热保持在50℃以下,在搅拌下以大约1ml增量逐份添加10.04g(17.9毫摩尔)pftda。在环境气氛下搅拌反应混合物直到使用h-nmr得出反应完成(环氧质子峰移至醚和醇质子峰)。以定量收率获得透明、无色、可浇注粘度油状物形式的全氟缩水甘油iea氨基甲酸酯醇产物。使用h-nmr确认该反应产物。

[0288]

遵循以下反应方案以制备制备例3:

[0289][0290]

在一个干净、干燥玻璃广口瓶中装入磁力搅拌棒、10.26g(13.2毫摩尔)全氟缩水甘油iea(实施例2)和2滴tea。为使放热保持在40℃以下,在搅拌下以大约1ml增量逐份添加2.71g(13.2毫摩尔)3-异氰酸根合丙基三甲氧基硅烷。在干燥环境气氛下搅拌反应混合物直到atr-ir得出反应完成(约2270cm-1

的异氰酸酯峰损失)。以定量收率获得透明、无色、可浇注粘度油状物形式的全氟缩水甘油iea三甲氧基硅烷产物。使用h-nmr确认该反应产物。

[0291]

制备例4:

[0292]

制备例4a:

[0293]

[0294]

在一个干净、干燥玻璃广口瓶中装入磁力搅拌棒和3.63g(16.9毫摩尔)缩水甘油iea(制备例3a)。为使放热保持在50℃以下,在搅拌下以大约1ml增量逐份添加5.00g(17.9毫摩尔)pfdha。在环境气氛下搅拌反应混合物直到使用h-nmr得出反应完成(环氧质子峰移至醚和醇质子峰)。以定量收率获得透明、无色、可浇注粘度油状物形式的全氟缩水甘油iea氨基甲酸酯醇产物。使用h-nmr确认该反应产物。

[0295]

制备例4b:

[0296][0297]

在一个干净、干燥玻璃广口瓶中装入磁力搅拌棒、10.0g(12.9毫摩尔)全氟缩水甘油iea(制备例4a)和2滴tea。为使放热保持在40℃以下,在搅拌下以大约1ml增量逐份添加2.64g(12.9毫摩尔)3-异氰酸根合丙基三甲氧基硅烷。在干燥环境气氛下搅拌反应混合物直到atr-ir得出反应完成(约2270cm-1

的异氰酸酯峰损失)。以定量收率获得透明、无色、可浇注粘度油状物形式的全氟缩水甘油iea三甲氧基硅烷产物。使用h-nmr确认该反应产物。

[0298]

制备例5:

[0299]

向配备有搅拌棒的500ml烧瓶中装入hfpo甲酯150.00g、(0.119237摩尔,mn=1258克/摩尔)和aeaptms 26.51g(0.119237摩尔,mn=222.36克/摩尔),并且将反应混合物在室温下搅拌2.5天以上。通过傅里叶变换红外光谱(ftir)分析等分试样,结果显示约1800和1780cm-1

处的酯双峰(小、大)消失并在约1718cm-1

处出现酰胺带。将反应体系在约3托和55℃下浓缩40分钟,从而提供312.26g hfpo-c(o)nh-ch2ch

2 n

h-ch2ch2ch

2-si(och3)3中间体的透明液体油状物。

[0300]

向配备有搅拌棒的100ml烧瓶中装入iea 1.95g(0.013799摩尔),并且将烧瓶置于干燥空气下的冰浴中。接下来,经由压力均衡漏斗添加20.00g(0.133916摩尔,mn=1449.36克/摩尔)的hfpo-c(o)nh-ch2ch

2 n

h-ch2ch2ch

2-si(och3)3。在约27分钟时,将36.3g的thf添加到反应容器。此时,添加约三分之一的硅烷。在约1.5小时时,将所有硅烷添加到烧瓶并且用几克thf冲洗漏斗,使冲洗液流入反应体系中。通过ftir对等分试样进行的分析显示在2265cm-1

处没有-nco峰。在旋转蒸发仪上在至多70℃和约3托下浓缩该材料以提供21.59g的透明液体。制备例5的结构如下:

[0301][0302]

制备例6:

[0303]

向配备有顶置式搅拌器的1l圆底烧瓶中装入g-ac-mac 100.00g(0.46681摩尔)、tea 49.60g(0.049015摩尔)和302g的二氯甲烷,并将该圆底烧瓶置于干燥空气下的冰浴中。经由压力均衡漏斗,在约45分钟内添加tms氯化物,并让其搅拌过夜,从而升温至室温。

接下来,将400g的水添加到反应体系并且搅拌。将小等分试样洗涤,经无水硫酸镁干燥,过滤,浓缩并且通过1h ftnmr进行分析,证实该反应已完成。将该等分试样用二氯甲烷稀释并且添加到其余反应体系,分层,经无水硫酸镁干燥,并在旋转蒸发仪上浓缩,从而提供透明油状物。该中间体的结构如下:

[0304][0305]

在配有搅拌棒的小瓶中装入21.8g(0.015041摩尔,mn=1449.36克/摩尔)hfpo-c(o)nh-ch2ch

2 n

h-ch2ch2ch

2-si(och3)3和3.95g(0.013793摩尔,mn=286.37克/摩尔)刚才描述的硅烷二丙烯酸酯中间体,并且在60℃水浴中搅拌24小时,之后通过1h ftnmr来分析等分试样,并且发现其光谱符合期望的结构。制备例6的结构如下:

[0306][0307]

制备例7:

[0308]

以与制备例1类似的方式运行反应体系,不同的是使用双-(丙基三甲氧基甲硅烷基)胺(b-ptms)代替n-me-aptms,并且将反应体系在7200中运行并在约35℃和抽水器真空下浓缩约15分钟,然后在约2托下浓缩30分钟。制备例7的结构如下:

[0309][0310]

制备例8:

[0311]

在顺序一锅两步反应中合成制备例8。在一个干净、干燥玻璃广口瓶中装入磁力搅拌棒、2.53g(17.79毫摩尔)gma和2滴tea。为使放热保持在60℃以下,在搅拌下以大约1ml增量逐份添加10.00g(17.79毫摩尔)pftda。在环境气氛下搅拌反应混合物直到使用h-nmr得出反应完成(环氧质子峰移至醚和醇质子峰)。

[0312]

向相同反应混合物中添加2滴tea和2滴dbtdl,然后以适合使放热保持在60℃以下的速率(约1ml份)逐份添加4.40g(17.79毫摩尔)3-异氰酸根合丙基三乙氧基硅烷。在干燥环境气氛下搅拌反应混合物直到atr-ir得出反应完成(约2270cm-1

的异氰酸酯峰损失)。以定量收率获得透明、无色、可浇注粘度油状物形式的全氟gma三乙氧基硅烷产物。使用h-nmr确认该反应产物。制备例8的结构如下:

[0313][0314]

制备例9:

[0315]

以与hfpo-c(o)nh-ch2ch

2 n

h-ch2ch2ch

2-si(och3)3中间体的制备类似的方式由制备例4、100.00g(0.0840摩尔,mn=1190克/摩尔或标称mn=1321克/摩尔)的hfpo甲酯和18.69g(0.0840摩尔,mn=222.36克/摩尔)的aeaptms重新制备hfpo-c(o)nh-ch2ch

2n

h-ch2ch2ch

2-si(och3)3。

[0316]

接下来,将22.44g(0.01864摩尔,mn=1203.9克/摩尔)的hfpo-c(o)nh-ch2ch

2 n

h-ch2ch2ch

2-si(och3)3溶解于压力均衡加料漏斗中的约30ml的tft中。然后将4.46g(0.01864摩尔,mn=239.22克/摩尔)溶解于tft中以提供与溶解于tft中的hfpo-c(o)nh-ch2ch

2 n

h-ch2ch2ch

2-si(och3)3相等的体积。将约22g的tft装入配备有顶置式搅拌器的250ml三颈圆底烧瓶中,并且将具有hfpo-c(o)nh-ch2ch

2 n

h-ch2ch2ch

2-si(och3)3和bei的压力均衡漏斗在干燥空气下置于烧瓶的另两个颈中。

[0317]

将烧瓶置于保持在-10至-20℃下的甲醇-水-干冰浴中。在约2小时内以等体积(及因此等摩尔)速率添加hfpo-c(o)nh-ch2ch

2n

h-ch2ch2ch

2-si(och3)3、bei和tft溶液。移除冷却浴,并且使烧瓶升温至20℃。使用顶置式搅拌,将材料在至多55℃(在75℃浴槽中)和低至2.4托的真空下汽提40分钟以上。质子nmr分析指示还剩余约11摩尔%的bei。ftir分析还显示约2265cm-1

处的-nco峰。

[0318]

接下来,将23.09g的所得产物在干燥空气下添加到配备有顶置式搅拌器的250ml三颈圆底烧瓶中。向压力均衡加料漏斗中添加2.55g的hfpo-c(o)nh-ch2ch

2 n

h-ch2ch2ch

2-si(och3)3和约9g的tft。将烧瓶置于保持在-10至-20℃下的甲醇-水-干冰浴中,并且在约9分钟内添加hfpo-c(o)nh-ch2ch

2 n

h-ch2ch2ch

2-si(och3)3在tft中的溶液,之后从冷却浴移开该烧瓶。nmr和ftir分析分别表明留下少得多的-nco或未留下-nco。如之前那样对反应产物进行汽提,从而提供产物。制备例9的结构如下:

[0319][0320]

制备例10:

[0321]

向配备有搅拌棒的500ml单颈圆底烧瓶中装入100g(0.0757当量,mn=1321克/摩尔)的hfpo甲酯(hfpo-c(o)ch3)和9.95g丝氨醇(0.109209摩尔,mn=91.11克/摩尔),并且在搅拌下在40℃油浴中加热45分钟,然后在75℃下再加热3.25小时。ftir分析显示与甲酯相对应的1790cm-1

处的强峰以及与1714cm-1

处的期望产物相对应的某个酰胺峰。

[0322]

将烧瓶置于75℃和22托下的旋转蒸发仪上34分钟。为ftir分析取出的样品显示

1790cm-1

和1714cm-1

处的峰的相等强度。由ftir在22托下1.5小时和2.25小时时监测反应体系,并且每个步骤继续由ftir进行的监测。

[0323]

接下来,将旋转蒸发仪上的压力在1.25小时(3.5小时总时间)内降至4托。接下来,添加1g丝氨醇并且旋转蒸发仪上的汽提继续进行额外2.25小时;小峰仍保留在1790cm-1

处。然后再添加1.36g丝氨醇并且再在4托下汽提2.75小时,并且在该时间结束时未留下甲酯峰。将该材料溶解于200g的mtbe中,相继地用分液漏斗中20g的2n hcl、20g的10%碳酸氢钠并最终用20g水和10g盐水溶液洗涤,从而允许在每种情况下下层水相与上层有机相分离。

[0324]

将有机相经无水硫酸镁干燥,过滤,用附加mtbe洗涤滤液。将该材料在旋转蒸发仪上在抽水器真空下汽提2.5小时。由1h ft-nmr表征的该中间体具有结构:

[0325]

hfpo-c(o)nh-ch-(ch2oh)2。

[0326]

向配备有顶置式搅拌器的250ml烧瓶中装入40.0g(0.0576当量,694.06等效重量)hfpo-c(o)nh-ch-(ch2oh)2、8.16g(0.0807当量,101.19等效重量)三乙胺和80g mtbe,并且将该烧瓶置于干燥空气气氛下。将这些反应物加热至38℃,并且经由压力均衡加料漏斗在约30分钟内添加6.78g(0.07492当量,mn=90.51克/摩尔)丙烯酰氯。在反应约22小时之后,该反应体系已失去其大部分溶剂,并且添加mtbe以使该反应体系达到所有加料的其初始重量。

[0327]

将这些反应物与26.6g的1n hcl一起搅拌,并使之在分液漏斗中分离成层。相分离较差,因此添加21g的mtbe,摇动内容物1分钟,并且将上层有机相排回到烧瓶中。将其与100g的10%碳酸钠一起搅拌10分钟,使之在分液漏斗中分离,并且将上层有机相排回到烧瓶中并与33.3g盐水和73.8g水一起搅拌10分钟。将上层有机相经无水硫酸镁干燥并过滤,用附加mtbe洗涤滤液。将溶液用0.016g bht和0.004g tempo处理,在旋转蒸发仪上在45℃和22托下浓缩30分钟,使相当的量发泡,然后在0.85托和63℃下浓缩30分钟,从而得到由1h ft-nmr表征的36.27g产物。由1h ft-nmr表征的该中间体具有结构:

[0328][0329]

将36.27g的产物用54.41g thf稀释到40%固体,然后储存在4埃分子筛上。接下来,通过0.45微米ptfe注射器过滤器将88.57g的40%溶液(33.43g固体,0.02205摩尔,mn=1516克/摩尔)连同0.947g(0.0490摩尔,mn=193.32克/摩尔)aptms(9:2比率的hfpo与氨基硅烷的加合物)一起装入配备有搅拌棒的250ml圆底烧瓶中。将这些反应物在室温下搅拌2小时,然后在旋转蒸发仪上在35℃和0.75托下浓缩20分钟。由1h ft-nmr表征的制备例10的结构如下:

[0330][0331]

制备例11:

[0332]

向配备有搅拌棒的100ml单颈圆底烧瓶中装入39.23g(0.060216当量,等效重量=

651.49)的hfpo二(甲酯)α,ω和3.68g的2-氨基乙醇(0.602摩尔,61.08ew),并且在室温下搅拌45分钟。ftir分析显示与甲酯相对应的1790cm-1

处的小峰以及与1710cm-1

处的期望产物相对应的较大酰胺峰。

[0333]

将烧瓶置于加热至75℃的油浴中1.5小时,并且ftir分析显示没有甲酯峰,只有产物酰胺峰。将反应体系置于旋转蒸发仪上并在65℃和0.7托真空下汽提1小时45分钟。由1h ft-nmr表征的该中间体的结构如下:

[0334]

hoch2ch

2n

h-(o)c-(cf3)cf-[ocf2(cf3)cf]

s-o(cf2)4o-[cf(cf3)cf2o]

t-cf(cf3)-c(o)nhch2ch2oh或hoch2ch

2n

h-(o)c-hfpo-c(o)nhch2ch2oh

[0335]

向配备有顶置式搅拌器的250ml烧瓶中装入30.0g(0.044086当量;680.49等效重量)hoch2ch

2 n

h-(o)c-hfpo-c(o)nhch2ch2oh、6.25g(0.06172摩尔,101.19等效重量)三乙胺和60g mtbe,并且将该烧瓶置于干燥空气气氛下。将这些反应物加热至38℃,并且经由压力均衡加料漏斗在约20分钟内添加4.99g(0.0551当量,mn=90.51克/摩尔)丙烯酰氯。在反应约22小时之后,该反应体系已失去其一些溶剂,并且添加mtbe以使该反应体系达到所有加料的其初始重量。将这些反应物与18g的1n hcl和36g水一起搅拌10分钟,但没有明显的分离。

[0336]

为了获得分离,将该反应体系相继地在分液漏斗中摇动并用10g的盐水、23g的mtbe、10g的盐水和10g的盐水处理,从而在1.5小时内产生分离。底部水层重量为48.3g并且顶部有机层重量为151.05g。将顶部有机层的1g等分试样置于小瓶中并且与0.75g的10%碳酸钠水溶液一起摇动,从而产生良好的相分离。将此添加到顶部有机层,然后与100g的10%碳酸钠水溶液一起搅拌10分钟,并且使之在分液漏斗中相分离过夜。底部水层为139.83g并且顶部有机层为109.43g。

[0337]

将顶部有机相与54g的盐水一起搅拌11分钟并且分离成55.37g的底部水层和96.69g的顶部有机层。将有机层经无水硫酸镁干燥并且使用附加mtbe通过c多孔烧结布氏漏斗过滤。添加约2.5mg的tempo和10mg的bht,并且将该材料在旋转蒸发仪上在44℃和50-250托真空下浓缩以移除大多数溶剂,然后在63℃和0.85托下浓缩30分钟,从而得到31.22g略微浑浊的黄褐色油状物。将该材料在thf中稀释到40%固体,并且通过4埃分子筛干燥。由1h ft-nmr表征的该中间体的结构如下:

[0338]

h2c=chc(o)och2ch

2 n

h-(o)c-hfpo-c(o)nhch2ch2oc(o)ch=ch2。

[0339]

接下来,通过0.45微米ptfe注射器过滤器将72.76g的40%固体thf溶液(29.10g固体,0.0198摩尔,mn=1469克/摩尔)h2c=chc(o)och2ch

2 n

h-(o)c-hfpo-c(o)nhch2ch2oc(o)ch=ch2连同0.85g(0.0044摩尔,mn=93.32克/摩尔)aptms(9:2摩尔比的hfpo与氨基硅烷的加合物)一起装入配备有搅拌棒的250ml圆底烧瓶中。

[0340]

将这些反应物在室温下搅拌2小时,然后在旋转蒸发仪上在35℃和0.75托下浓缩20分钟。由1h ft-nmr表征的制备例11的结构如下:

[0341]

7h2c=chc(o)och2ch

2n

h-(o)c-hfpo-c(o)nhch2ch2oc(o)ch=ch2[0342]

2h2c=chc(o)och2ch

2n

h-(o)c-hfpoc(o)nhch2ch2oc(o)ch2ch

2n

(ch3)-ch2ch2ch2si(och3)-3

[0343]

制备例12:

[0344]

通过0.45微米ptfe注射器过滤器将经4埃分子筛干燥的50.28g重量的40%固体

tft溶液(20.11g固体,0.01369摩尔,mn=1469克/摩尔)h2c=chc(o)och2ch

2 n

h-(o)c-hfpo-c(o)nhch2ch2oc(o)ch=ch2连同0.60g(0.003042摩尔,mn=193.32克/摩尔)mptms(9:2摩尔比的hfpo与硫代硅烷的加合物)和0.98g(0.098g固体,0.000761摩尔)hunig碱在tft中的10%固体溶液一起装入配备有搅拌棒的250ml圆底烧瓶中。

[0345]

将这些反应物在室温下搅拌24小时,然后在旋转蒸发仪上在35℃和0.85托下浓缩30分钟。由1h ft-nmr表征的制备例12的结构如下:

[0346]

7h2c=chc(o)och2ch

2n

h-(o)c-hfpo-c(o)nhch2ch2oc(o)ch=ch2[0347]

2 h2c=chc(o)och2ch

2n

h-(o)c-hfpoc(o)nhch2ch2oc(o)ch2ch2sch2ch2ch2si(och3)-3

[0348]

膜沉积实施例

[0349]

比较例1:

[0350]

通过与6,045,864(lyons等人)所述的类似的有机气相沉积工艺将hfpo低聚物二丙烯酸酯沉积到聚对苯二甲酸乙二醇酯(pet)基底膜上。在紧接在蒸发之前将hfpo低聚物二丙烯酸酯与darocur 1173光引发剂分开递送并共混。按如下方式沉积该层:

[0351]

将0.127mm厚的pet膜卷材(可从杜邦公司(dupont)商购获得,st505)加载到卷对卷真空加工室中,并且将该室抽取到小于10毫托的压力。该卷材的区段先前溅涂有25nm的硅铝氧化物层。

[0352]

在沉积之前,将hfpo二丙烯酸酯和darocur 1173材料单独地在真空下脱气到小于100毫托的压力并且加载到两个单独不锈钢注射器中。将氮气引入该室中以保持约200毫托的压力。

[0353]

在沉积之前,用100w功率的氮等离子体(ti阴极)处理膜表面。将该膜以12.5fpm的幅材速度平移通过该室,然后将hfpo二丙烯酸酯溶液沉积在膜表面上,同时该膜的背侧表面与冷却至0℃的背衬辊接触。以2.00ml/min的流速泵送hfpo二丙烯酸酯溶液,并以0.05ml/min的流速泵送darocur 1173,并且在紧接在进入超声雾化器之前将这两个液体流共混在一起,并通过超声雾化器递送到加热至250℃的蒸发室中。将二丙烯酸酯蒸气冷凝到膜表面上并且暴露于uvc灯(6)(贺利氏(heraeus)低压汞齐,大约55mj/cm2)以形成厚度为大约1100nm的层。将uvc杀菌灯保持在水冷外壳中,并且将灯温(指示输出)稳定在75-85℃之间。在沉积后,将该膜卷绕到芯上并且稍后取下以便取样。

[0354]

通过椭圆偏振光谱(ja伍拉姆(ja woollam)alpha-se)使用柯西色散模型来表征沉积的涂层,得出具有厚度(幅材中心)=1161nm。使用毕克-加特纳(byk gardner)haze-gard plus表征沉积的涂层,得出具有平均透射(可见光)=96.0%

±

0.2%和雾度=1.22

±

0.08。使用胶带剥离测试来表征沉积的涂层的附着力,结果列于下表4。正如预期,在没有任何偶联剂的情况下附着力性能较差,其中在采用3m 600和610胶带交叉影线剥离测试时完全移除了涂层。

[0355]

比较例2:

[0356]

通过与6,045,864(lyons等人)所述的类似的有机气相沉积工艺将hfpo低聚物二丙烯酸酯沉积到聚对苯二甲酸乙二醇酯(pet)基底膜上。将hfpo低聚物二丙烯酸酯与非氟化偶联剂k90(5.0%)和(1.0%)对应于如以下专利申请中所公开的实施例1的光引发剂共混:名称为“包括使用氟化光引发剂制备的至少一个氟化(共)聚合物层的多层光学膜及其

制备和使用方法(ultilayer optical films comprising at least one fluorinated(co)polymer layer made using a fluorinated photoinitiator,and methods of making and using the same)”的共同未决、共同提交的美国专利申请代理人案卷号83096us002,该专利申请的全部公开内容据此以引用方式并入本文。

[0357]

在该溶液的组合和混合期间,需注意,该溶液变为雾状(不透明)和乳白色的,这可能是由于k90材料不混溶于hfpo二丙烯酸酯。

[0358]

按如下方式沉积该层:

[0359]

将0.127mm厚的pet膜卷材(可从杜邦公司(dupont)商购获得,st505)(先前溅涂有25nm硅铝氧化物层)加载到卷对卷真空加工室中,并且将该室抽取到小于10毫托的压力。

[0360]

在沉积之前,将hfpo二丙烯酸酯溶液在真空下脱气到小于100毫托的压力并且加载到不锈钢注射器中。将氮气引入该室中以保持约200毫托的压力。

[0361]

在沉积之前,用100w功率的氮dc磁控管等离子体(ti阴极)处理膜表面。将该膜以6.0fpm的幅材速度平移通过该室,然后将hfpo二丙烯酸酯溶液沉积在膜表面上,同时该膜的背侧表面与冷却至0℃的背衬辊接触。

[0362]

通过超声雾化器将hfpo二丙烯酸酯溶液以1.05ml/min的流速泵送到加热至250℃的蒸发室。

[0363]

将蒸气冷凝到膜表面上并且暴露于uvc灯(6)(贺利氏(heraeus)低压汞齐,大约115mj/cm2)以形成厚度为大约1100nm的层。将uvc杀菌灯保持在水冷外壳中,并且将灯温(指示输出)稳定在75-85℃之间。

[0364]

在沉积后,将该膜卷绕到芯上并且稍后取下以便取样。

[0365]

在退绕该卷材以便取样时,需注意,存在该样品的两个单独区段。沉积的层以相对透明的涂层开始,这持续到样品长度的大部分(大约30ft,随后称为比较例2区段a)。在该样品的端部(其被定义为从注射器排放最后量的hfpo二丙烯酸酯溶液的幅材上的位置)处,观察到沉积的层比先前沉积的样品明显更呈雾状

–

该区段为大约二至三英尺长(随后称为比较例2区段c)。

[0366]

这被认为是注射器中的k90材料和hfpo二丙烯酸酯的相分离的结果,从而引起富含k90的溶液的单独级分在该样品的端部处递送到蒸发仪。于是气相中的更大量的k90被认为已与残余hfpo二丙烯酸酯一起冷凝在该幅材上并发生相分离,从而导致观察到雾状涂层。该观察结果突出了使用不混溶偶联剂的加工挑战,因为不可能随时间推移稳定地递送均相溶液。

[0367]

通过椭圆偏振光谱(ja伍拉姆(ja woollam)alpha-se)使用柯西色散模型来表征沉积的涂层(比较例2区段a),得出具有厚度(幅材中心)=1228nm。使用毕克-加特纳(byk gardner)haze-gard plus来表征不同区段(a和c)的平均光透射(可见光)和雾度:

[0368]

比较例2区段a:avg%t=93.4

±

0.1,雾度=2.52

±

0.01

[0369]

比较例2区段c:avg%t=93.6

±

0.3,雾度=8.2

±

0.1

[0370]

相对于比较例1增加的雾度被认为是沉积的涂层中的不混溶组分(k90)的相分离的结果并且在许多应用中将不可接受。使用胶带剥离测试来表征沉积的涂层的附着力,结果列于下表4。交叉影线胶带剥离附着力结果显示出相对于比较例1相对较小的附着力改善。这些附着力结果连同增加的雾度一起表明需要开发新的偶联剂材料,这在以下实施例

中给出。

[0371]

实施例1:

[0372]

通过与6,045,864(lyons等人)所述的类似的有机气相沉积工艺将hfpo低聚物二丙烯酸酯沉积到聚对苯二甲酸乙二醇酯(pet)基底膜上。

[0373]

将hfpo低聚物二丙烯酸酯与制备例1(90%)和光引发剂a4yj5zz.02-238-2(1.0%)共混。按如下方式沉积该层:将0.127mm厚的pet膜卷材(可从杜邦公司(dupont)商购获得,st505)(先前溅涂有25nm硅铝氧化物层)加载到卷对卷真空加工室中,并且将该室抽取到小于10毫托的压力。在沉积之前,将hfpo二丙烯酸酯溶液在真空下脱气到小于100毫托的压力并且加载到不锈钢注射器中。将氮气引入该室中以保持约200毫托的压力。在沉积之前,用100w功率的氮dc磁控管等离子体(ti阴极)处理膜表面。

[0374]

将该膜以6.0fpm的幅材速度平移通过该室,然后将hfpo二丙烯酸酯溶液沉积在膜表面上,同时该膜的背侧表面与冷却至0℃的背衬辊接触。通过超声雾化器将hfpo二丙烯酸酯溶液以1.05ml/min的流速泵送到加热至250℃的蒸发室。将蒸气冷凝到膜表面上并且暴露于uvc灯(6)(贺利氏(heraeus)低压汞齐,大约115mj/cm2)以形成厚度为大约1100nm的层。将uvc杀菌灯保持在水冷外壳中,并且将灯温(指示输出)稳定在75-85℃之间。在沉积后,将该膜卷绕到芯上并且稍后取下以便取样。

[0375]

通过椭圆偏振光谱(ja伍拉姆(ja woollam)alpha-se)使用柯西色散模型来表征沉积的涂层,得出具有厚度(幅材中心)=1130nm。使用毕克-加特纳(byk gardner)haze-gard plus表征沉积的涂层,得出具有平均光透射(可见光)=93.5%

±

0.1%和雾度=1.34

±

0.09。使用胶带剥离测试来表征沉积的涂层的附着力,结果列于下表4。在添加制备例1的情况下的附着力结果展现出与比较例1和2相比实质性的附着力改善,而且沉积的层的雾度或折射率没有显著差异。

[0376]

实施例2:

[0377]

通过与6,045,864(lyons等人)所述的类似的有机气相沉积工艺将hfpo低聚物二丙烯酸酯沉积到聚对苯二甲酸乙二醇酯(pet)基底膜上。将hfpo低聚物二丙烯酸酯与制备例2共混,并且在紧接在蒸发之前将该溶液与darocur 1173光引发剂分开递送并共混。

[0378]

按如下方式沉积该层:将0.127mm厚的pet膜卷材(可从杜邦公司(dupont)商购获得,st505)(先前溅涂有25nm硅铝氧化物层)加载到卷对卷真空加工室中,并且将该室抽取到小于10毫托的压力。

[0379]

在沉积之前,将hfpo二丙烯酸酯溶液和darocur 1173材料单独地在真空下脱气到小于100毫托的压力并且加载到两个单独不锈钢注射器中。将氮气引入该室中以保持约200毫托的压力。在沉积之前,用100w功率的氮等离子体(ti阴极)处理膜表面。

[0380]

将该膜以12.5fpm的幅材速度平移通过该室,然后将hfpo二丙烯酸酯溶液沉积在膜表面上,同时该膜的背侧表面与冷却至0℃的背衬辊接触。以2.00ml/min的流速泵送hfpo二丙烯酸酯溶液,并以0.05ml/min的流速泵送darocur 1173,并且在紧接在进入超声雾化器之前将这两个液体流共混在一起,并通过超声雾化器递送到加热至250℃的蒸发室中。

[0381]

将蒸气冷凝到膜表面上并且暴露于uvc灯(6)(贺利氏(heraeus)低压汞齐,大约55mj/cm2)以形成厚度为大约1100nm的层。将uvc杀菌灯保持在水冷外壳中,并且将灯温(指示输出)稳定在75-85℃之间。在沉积后,将该膜卷绕到芯上并且稍后取下以便取样。

[0382]

使用胶带剥离测试来表征沉积的涂层的附着力,结果列于下表4。附着力结果展现出相对于比较例1和2的实质性的附着力改善。

[0383]

实施例3:

[0384]

通过与6,045,864(lyons等人)所述的类似的有机气相沉积工艺将hfpo低聚物二丙烯酸酯沉积到聚对苯二甲酸乙二醇酯(pet)基底膜上。将hfpo低聚物二丙烯酸酯与制备例3(5%)和(1%)如以下专利申请中所公开的实施例1中所述的光引发剂共混:名称为“包括使用氟化光引发剂制备的至少一个氟化(共)聚合物层的多层光学膜及其制备和使用方法(ultilayer optical films comprising at least one fluorinated(co)polymer layer made using a fluorinated photoinitiator,and methods of making and using the same)”的共同未决、共同提交的美国专利申请代理人案卷号83096us002,该专利申请的全部公开内容据此以引用方式并入本文。

[0385]

按如下方式沉积该层:将0.127mm厚的pet膜卷材(可从杜邦公司(dupont)商购获得,st505)(先前溅涂有25nm硅铝氧化物层)加载到卷对卷真空加工室中,并且将该室抽取到小于10毫托的压力。在沉积之前,将hfpo二丙烯酸酯溶液在真空下脱气到小于100毫托的压力并且加载到不锈钢注射器中。

[0386]

将氮气引入该室中以保持约150毫托的压力。在沉积之前,用100w功率的氮dc磁控管等离子体(ti阴极)处理膜表面。将该膜以6.0fpm的幅材速度平移通过该室,然后将hfpo二丙烯酸酯溶液沉积在膜表面上,同时该膜的背侧表面与冷却至0℃的背衬辊接触。

[0387]

通过超声雾化器将hfpo二丙烯酸酯溶液以1.10ml/min的流速泵送到加热至250℃的蒸发室。将蒸气冷凝到膜表面上并且暴露于uvc灯(6)(贺利氏(heraeus)低压汞齐,大约115mj/cm2)以形成厚度为大约1100nm的层。将uvc杀菌灯保持在水冷外壳中,并且将灯温(指示输出)稳定在75-85℃之间。在沉积后,将该膜卷绕到芯上并且稍后取下以便取样。

[0388]

通过椭圆偏振光谱(ja伍拉姆(ja woollam)alpha-se)使用柯西色散模型来表征沉积的涂层,得出具有厚度(幅材中心)=1072nm和折射率=1.35(550nm)。使用毕克-加特纳(byk gardner)haze-gard plus表征沉积的涂层,得出具有平均光透射(可见光)=93.4%

±

0.1%和雾度=1.32

±

0.03。使用胶带剥离测试来表征沉积的涂层的附着力,结果列于下表4。附着力结果展现出相对于比较例1和2而言在添加制备例3的情况下改善了附着力,而且雾度或折射率没有显著差异。

[0389]

实施例4:

[0390]

通过与6,045,864(lyons等人)所述的类似的有机气相沉积工艺将hfpo低聚物二丙烯酸酯沉积到聚对苯二甲酸乙二醇酯(pet)基底膜上。

[0391]

将hfpo低聚物二丙烯酸酯与制备例4(10%)和(1.0%)如以下专利申请中所公开的实施例1中所述的光引发剂共混:名称为“包括使用氟化光引发剂制备的至少一个氟化(共)聚合物层的多层光学膜及其制备和使用方法(ultilayer optical films comprising at least one fluorinated(co)polymer layer made using a fluorinated photoinitiator,and methods of making and using the same)”的共同未决、共同提交的美国专利申请代理人案卷号83096us002,该专利申请的全部公开内容据此以引用方式并入本文。按如下方式沉积该层:将0.127mm厚的pet膜卷材(可从杜邦公司(dupont)商购获得,st504)(先前溅涂有25nm硅铝氧化物层)加载到卷对卷真空加工室中,并且将该室抽取

到小于10毫托的压力。在沉积之前,将hfpo二丙烯酸酯溶液在真空下脱气到小于100毫托的压力并且加载到不锈钢注射器中。将氮气引入该室中以保持约200毫托的压力。在沉积之前,用100w功率的氮dc磁控管等离子体(ti阴极)处理膜表面。

[0392]

将该膜以6.0fpm的幅材速度平移通过该室,然后将hfpo二丙烯酸酯溶液沉积在膜表面上,同时该膜的背侧表面与冷却至0℃的背衬辊接触。通过超声雾化器将hfpo二丙烯酸酯溶液以1.00ml/min的流速泵送到加热至250℃的蒸发室。将蒸气冷凝到膜表面上并且暴露于uvc灯(6)(贺利氏(heraeus)低压汞齐,大约115mj/cm2)以形成厚度为大约1100nm的层。将uvc杀菌灯保持在水冷外壳中,并且将灯温(指示输出)稳定在75-85℃之间。在沉积后,将该膜卷绕到芯上并且稍后取下以便取样。

[0393]

通过椭圆偏振光谱(ja伍拉姆(ja woollam)alpha-se)使用柯西色散模型来表征沉积的涂层,得出具有厚度(幅材中心)=679nm,这指示该制备例4降低了工艺效率(低于目标厚度)。使用毕克-加特纳(byk gardner)haze-gard plus表征沉积的涂层,得出具有平均光透射(可见光)=93.0%

±

0.1%和雾度=1.49

±

0.04。使用胶带剥离测试来表征沉积的涂层的附着力,结果列于下表4。在添加制备例4的情况下的附着力结果展现出与比较例1和2相比实质性的附着力改善,而且沉积的层的雾度或折射率没有显著差异。

[0394]

实施例5:

[0395]

通过与6,045,864(lyons等人)所述的类似的有机气相沉积工艺将hfpo低聚物二丙烯酸酯沉积到聚对苯二甲酸乙二醇酯(pet)基底膜上。

[0396]

将hfpo低聚物二丙烯酸酯与制备例1-6(45%)和(1.0%)如以下专利申请中所公开的实施例1中所述的光引发剂共混:名称为“包括使用氟化光引发剂制备的至少一个氟化(共)聚合物层的多层光学膜及其制备和使用方法(ultilayer optical films comprising at least one fluorinated(co)polymer layer made using a fluorinated photoinitiator,and methods of making and using the same)”的共同未决、共同提交的美国专利申请代理人案卷号83096us002,该专利申请的全部公开内容据此以引用方式并入本文。按如下方式沉积该层:将0.127mm厚的pet膜卷材(可从杜邦公司(dupont)商购获得,st504)(先前溅涂有25nm硅铝氧化物层)加载到卷对卷真空加工室中,并且将该室抽取到小于10毫托的压力。在沉积之前,将hfpo二丙烯酸酯溶液在真空下脱气到小于100毫托的压力并且加载到不锈钢注射器中。将氮气引入该室中以保持约200毫托的压力。在沉积之前,用100w功率的氮dc磁控管等离子体(ti阴极)处理膜表面。

[0397]

将该膜以6.0fpm的幅材速度平移通过该室,然后将hfpo二丙烯酸酯溶液沉积在膜表面上,同时该膜的背侧表面与冷却至0℃的背衬辊接触。通过超声雾化器将hfpo二丙烯酸酯溶液以1.00ml/min的流速泵送到加热至250℃的蒸发室。将蒸气冷凝到膜表面上并且暴露于uvc灯(6)(贺利氏(heraeus)低压汞齐,大约115mj/cm2)以形成厚度为大约1100nm的层。将uvc杀菌灯保持在水冷外壳中,并且将灯温(指示输出)稳定在75-85℃之间。在沉积后,将该膜卷绕到芯上并且稍后取下以便取样。

[0398]

通过椭圆偏振光谱(ja伍拉姆(ja woollam)alpha-se)使用柯西色散模型来表征沉积的涂层,得出具有厚度(幅材中心)=965nm。使用毕克-加特纳(byk gardner)haze-gard plus表征沉积的涂层,得出具有平均光透射(可见光)=93.0%

±

0.1%和雾度=0.78

±

0.05。使用胶带剥离测试来表征沉积的涂层的附着力,结果列于下表4。在添加制备例1-6

的情况下的附着力结果展现出与比较例1和2相比实质性的附着力改善,而且沉积的层的雾度或折射率没有显著差异。

[0399]

实施例6:

[0400]

通过与6,045,864(lyons等人)所述的类似的有机气相沉积工艺将hfpo低聚物二丙烯酸酯沉积到聚对苯二甲酸乙二醇酯(pet)基底膜上。

[0401]

将hfpo低聚物二丙烯酸酯与制备例2(90%)和(1.0%)如以下专利申请中所公开的实施例1中所述的光引发剂共混:名称为“包括使用氟化光引发剂制备的至少一个氟化(共)聚合物层的多层光学膜及其制备和使用方法(ultilayer optical films comprising at least one fluorinated(co)polymer layer made using a fluorinated photoinitiator,and methods of making and using the same)”的共同未决、共同提交的美国专利申请代理人案卷号83096us002,该专利申请的全部公开内容据此以引用方式并入本文。按如下方式沉积该层:

[0402]

将0.127mm厚的pet膜卷材(可从杜邦公司(dupont)商购获得,st504)(先前溅涂有25nm硅铝氧化物层)加载到卷对卷真空加工室中,并且将该室抽取到小于10毫托的压力。在沉积之前,将hfpo二丙烯酸酯溶液在真空下脱气到小于100毫托的压力并且加载到不锈钢注射器中。将氮气引入该室中以保持约200毫托的压力。在沉积之前,用100w功率的氮dc磁控管等离子体(ti阴极)处理膜表面。

[0403]

将该膜以6.0fpm的幅材速度平移通过该室,然后将hfpo二丙烯酸酯溶液沉积在膜表面上,同时该膜的背侧表面与冷却至0℃的背衬辊接触。通过超声雾化器将hfpo二丙烯酸酯溶液以1.00ml/min的流速泵送到加热至250℃的蒸发室。将蒸气冷凝到膜表面上并且暴露于uvc灯(6)(贺利氏(heraeus)低压汞齐,大约115mj/cm2)以形成厚度为大约1100nm的层。将uvc杀菌灯保持在水冷外壳中,并且将灯温(指示输出)稳定在75-85℃之间。在沉积后,将该膜卷绕到芯上并且稍后取下以便取样。

[0404]

通过椭圆偏振光谱(ja伍拉姆(ja woollam)alpha-se)使用柯西色散模型来表征沉积的涂层,得出具有厚度(幅材中心)=1015nm。使用毕克-加特纳(byk gardner)haze-gard plus表征沉积的涂层,得出具有平均光透射(可见光)=93.1%

±

0.1%和雾度=0.79

±

0.04。使用胶带剥离测试来表征沉积的涂层的附着力,结果列于下表4。在添加制备例2的情况下的附着力结果展现出与比较例1和2相比实质性的附着力改善,而且沉积的层的雾度或折射率没有显著差异。

[0405]

实施例7:

[0406]

通过从溶液中旋涂来将hfpo低聚物二丙烯酸酯沉积到聚对苯二甲酸乙二醇酯(pet)基底膜上。

[0407]

将hfpo低聚物二丙烯酸酯与制备例2-3(46%)和(1.0%)如以下专利申请中所公开的实施例1中所述的光引发剂共混:名称为“包括使用氟化光引发剂制备的至少一个氟化(共)聚合物层的多层光学膜及其制备和使用方法(ultilayer optical films comprising at least one fluorinated(co)polymer layer made using a fluorinated photoinitiator,and methods of making and using the same)”的共同未决、共同提交的美国专利申请代理人案卷号83096us002,该专利申请的全部公开内容据此以引用方式并入本文。然后用7200溶剂稀释该溶液,并且在紧接在旋涂之前,将九氟丁烷-1-磺

酸在7200溶剂中的溶液(2.0%)以相对于总固体的2.0%九氟丁烷-1-磺酸的浓度添加到该混合物,得到约20%固体的溶液。按如下方式沉积该层:

[0408]

将0.127mm厚pet膜(可从杜邦公司(dupont)商购获得,st504)(先前溅涂有25nm硅铝氧化物层)附连到刚性硅晶片(载体),以旋涂仪(威纶通(weinview)sc100-se)的真空吸盘为中心,并且通过抽真空来吸至吸盘。将大约2ml的hfpo二丙烯酸酯溶液分配到膜表面上,并且根据以下概况开始旋涂:使基底以500rpm/s加速(6秒),使基底以3000rpm旋转(9秒),并且使基底以500rpm/s(6秒)减速以形成大约1100nm厚的层。

[0409]

旋涂后,将样品从真空吸盘取下并且置于设定为60℃的烘箱中60秒。然后将沉积的层置于7fpm速度的传送装置上并且通过在氮气吹扫的壳体中暴露于uvc灯(12)(低压汞齐,大约54mj/cm2)来固化。然后从硅晶片(载体)取下样品以进行表征。

[0410]

通过椭圆偏振光谱(ja伍拉姆(ja woollam)alpha-se)使用柯西色散模型来表征沉积的涂层,得出具有厚度(样品中心)=1730nm。使用胶带剥离测试来表征沉积的涂层的附着力,结果列于下表4。在添加制备例2-3的情况下的附着力结果展现出与比较例1和2相比实质性的附着力改善。

[0411]

实施例8:

[0412]

通过与6,045,864(lyons等人)所述的类似的有机气相沉积工艺将hfpo低聚物二丙烯酸酯沉积到聚对苯二甲酸乙二醇酯(pet)基底膜上。

[0413]

将hfpo低聚物二丙烯酸酯与制备例9(5%)和(1.0%)如以下专利申请中所公开的实施例1中所述的光引发剂共混:名称为“包括使用氟化光引发剂制备的至少一个氟化(共)聚合物层的多层光学膜及其制备和使用方法(ultilayer optical films comprising at least one fluorinated(co)polymer layer made using a fluorinated photoinitiator,and methods of making and using the same)”的共同未决、共同提交的美国专利申请代理人案卷号83096us002,该专利申请的全部公开内容据此以引用方式并入本文。按如下方式沉积该层:将0.127mm厚的pet膜卷材(可从杜邦公司(dupont)商购获得,st504)(先前溅涂有25nm硅铝氧化物层)加载到卷对卷真空加工室中,并且将该室抽取到小于10毫托的压力。在沉积之前,将hfpo二丙烯酸酯溶液在真空下脱气到小于100毫托的压力并且加载到不锈钢注射器中。将氮气引入该室中以保持约200毫托的压力。在沉积之前,用100w功率的氮dc磁控管等离子体(ti阴极)处理膜表面。

[0414]

将该膜以6.0fpm的幅材速度平移通过该室,然后将hfpo二丙烯酸酯溶液沉积在膜表面上,同时该膜的背侧表面与冷却至0℃的背衬辊接触。通过超声雾化器将hfpo二丙烯酸酯溶液以1.00ml/min的流速泵送到加热至250℃的蒸发室。将蒸气冷凝到膜表面上并且暴露于uvc灯(6)(贺利氏(heraeus)低压汞齐,大约115mj/cm2)以形成厚度为大约1100nm的层。将uvc杀菌灯保持在水冷外壳中,并且将灯温(指示输出)稳定在75-85℃之间。在沉积后,将该膜卷绕到芯上并且稍后取下以便取样。

[0415]

通过椭圆偏振光谱(ja伍拉姆(ja woollam)alpha-se)使用柯西色散模型来表征沉积的涂层,得出具有厚度(幅材中心)=1015nm。使用毕克-加特纳(byk gardner)haze-gard plus表征沉积的涂层,得出具有平均光透射(可见光)=93.2%

±

0.1%和雾度=0.78

±

0.03。使用胶带剥离测试来表征沉积的涂层的附着力,结果列于下表4。在添加制备例9的情况下的附着力结果展现出与比较例1和2相比有限的附着力改善(没有便利贴(post-it)

被剥离去除),并且沉积的层的雾度没有显著差异。

[0416]

实施例9:

[0417]

通过从溶液中旋涂来将hfpo低聚物二丙烯酸酯沉积到聚对苯二甲酸乙二醇酯(pet)基底膜上。

[0418]

将hfpo低聚物二丙烯酸酯与制备例12(45%)和(1.4%)如以下专利申请中所公开的实施例1中所述的光引发剂共混:名称为“包括使用氟化光引发剂制备的至少一个氟化(共)聚合物层的多层光学膜及其制备和使用方法(ultilayer optical films comprising at least one fluorinated(co)polymer layer made using a fluorinated photoinitiator,and methods of making and using the same)”的共同未决、共同提交的美国专利申请代理人案卷号83096us002,该专利申请的全部公开内容据此以引用方式并入本文。然后用7200溶剂稀释该溶液,并且在紧接在旋涂之前,将九氟丁烷-1-磺酸在7200溶剂中的溶液(2.0%)以相对于总固体的2.1%九氟丁烷-1-磺酸的浓度添加到该混合物,得到约20%固体的溶液。按如下方式沉积该层:将0.127mm厚pet膜(可从杜邦公司(dupont)商购获得,st504)(先前溅涂有25nm硅铝氧化物层)附连到刚性硅晶片(载体),以旋涂仪(威纶通(weinview)sc100-se)的真空吸盘为中心,并且通过抽真空来吸至吸盘。将大约2ml的hfpo二丙烯酸酯溶液分配到膜表面上,并且根据以下概况开始旋涂:使基底以500rpm/s加速(6秒),使基底以3000rpm旋转(9秒),并且使基底以500rpm/s(6秒)减速以形成大约1100nm厚的层。旋涂后,将样品从真空吸盘取下并且置于设定为60℃的烘箱中60秒。然后将沉积的层置于7fpm速度的传送装置上并且通过在氮气吹扫的壳体中暴露于uvc灯(12)(低压汞齐,大约54mj/cm2)来固化。然后从硅晶片(载体)取下样品以进行表征。

[0419]

通过椭圆偏振光谱(ja伍拉姆(ja woollam)alpha-se)使用柯西色散模型来表征沉积的涂层,得出具有厚度(样品中心)=1730nm。使用胶带剥离测试来表征沉积的涂层的附着力,结果列于下表4。在添加制备例12的情况下的附着力结果展现出与比较例1和2相比实质性的附着力改善。

[0420]

实施例10:

[0421]

通过与6,045,864(lyons等人)所述的类似的有机气相沉积工艺将hfpo低聚物二丙烯酸酯沉积到聚对苯二甲酸乙二醇酯(pet)基底膜上。

[0422]

将hfpo低聚物二丙烯酸酯与制备例10(45%)和(1.0%)如以下专利申请中所公开的实施例1中所述的光引发剂共混:名称为“包括使用氟化光引发剂制备的至少一个氟化(共)聚合物层的多层光学膜及其制备和使用方法(ultilayer optical films comprising at least one fluorinated(co)polymer layer made using a fluorinated photoinitiator,and methods of making and using the same)”的共同未决、共同提交的美国专利申请代理人案卷号83096us002,该专利申请的全部公开内容据此以引用方式并入本文。按如下方式沉积该层:将0.127mm厚的pet膜卷材(可从杜邦公司(dupont)商购获得,st504)(先前溅涂有25nm硅铝氧化物层)加载到卷对卷真空加工室中,并且将该室抽取到小于10毫托的压力。在沉积之前,将hfpo二丙烯酸酯溶液在真空下脱气到小于100毫托的压力并且加载到不锈钢注射器中。将氮气引入该室中以保持约200毫托的压力。在沉积之前,用100w功率的氮dc磁控管等离子体(ti阴极)处理膜表面。

[0423]

将该膜以6.0fpm的幅材速度平移通过该室,然后将hfpo二丙烯酸酯溶液沉积在膜表面上,同时该膜的背侧表面与冷却至0℃的背衬辊接触。通过超声雾化器将hfpo二丙烯酸酯溶液以1.05ml/min的流速泵送到加热至250℃的蒸发室。将蒸气冷凝到膜表面上并且暴露于uvc灯(6)(贺利氏(heraeus)低压汞齐,大约115mj/cm2)以形成厚度为大约1100nm的层。将uvc杀菌灯保持在水冷外壳中,并且将灯温(指示输出)稳定在75-85℃之间。在沉积后,将该膜卷绕到芯上并且稍后取下以便取样。

[0424]

通过椭圆偏振光谱(ja伍拉姆(ja woollam)alpha-se)使用柯西色散模型来表征沉积的涂层,得出具有厚度(幅材中心)=1130nm。使用毕克-加特纳(byk gardner)haze-gard plus表征沉积的涂层,得出具有平均光透射(可见光)=93.3%

±

0.1%和雾度=1.04

±

0.06。沉积的涂层在外观上不同,因为在涂层中观察到一些内含物或颗粒。

[0425]

实施例11:

[0426]

通过与6,045,864(lyons等人)所述的类似的有机气相沉积工艺将hfpo低聚物二丙烯酸酯沉积到聚对苯二甲酸乙二醇酯(pet)基底膜上。

[0427]

将hfpo低聚物二丙烯酸酯与制备例11(45%)和(1.0%)如以下专利申请中所公开的实施例1中所述的光引发剂共混:名称为“包括使用氟化光引发剂制备的至少一个氟化(共)聚合物层的多层光学膜及其制备和使用方法(ultilayer optical films comprising at least one fluorinated(co)polymer layer made using a fluorinated photoinitiator,and methods of making and using the same)”的共同未决、共同提交的美国专利申请代理人案卷号83096us002,该专利申请的全部公开内容据此以引用方式并入本文。按如下方式沉积该层:将0.127mm厚的pet膜卷材(可从杜邦公司(dupont)商购获得,st504)(先前溅涂有25nm硅铝氧化物层)加载到卷对卷真空加工室中,并且将该室抽取到小于10毫托的压力。在沉积之前,将hfpo二丙烯酸酯溶液在真空下脱气到小于100毫托的压力并且加载到不锈钢注射器中。将氮气引入该室中以保持约200毫托的压力。在沉积之前,用100w功率的氮dc磁控管等离子体(ti阴极)处理膜表面。

[0428]

将该膜以6.0fpm的幅材速度平移通过该室,然后将hfpo二丙烯酸酯溶液沉积在膜表面上,同时该膜的背侧表面与冷却至0℃的背衬辊接触。通过超声雾化器将hfpo二丙烯酸酯溶液以1.05ml/min的流速泵送到加热至250℃的蒸发室。将蒸气冷凝到膜表面上并且暴露于uvc灯(6)(贺利氏(heraeus)低压汞齐,大约115mj/cm2)以形成厚度为大约1100nm的层。将uvc杀菌灯保持在水冷外壳中,并且将灯温(指示输出)稳定在75-85℃之间。在沉积后,将该膜卷绕到芯上并且稍后取下以便取样。

[0429]

通过椭圆偏振光谱(ja伍拉姆(ja woollam)alpha-se)使用柯西色散模型来表征沉积的涂层,得出具有厚度(幅材中心)=813nm,这指示制备例#降低了工艺效率(低于目标厚度)。使用毕克-加特纳(byk gardner)haze-gard plus表征沉积的涂层,得出具有平均光透射(可见光)=93.1%

±

0.1%和雾度=0.78

±

0.08。使用胶带剥离测试来表征沉积的涂层的附着力,结果列于下表4。在添加制备例11的情况下的附着力结果展现出与比较例1和2相比实质性的附着力改善,而且沉积的层的雾度或折射率没有显著差异。

[0430]

表4:实施例的胶带剥离附着力测试和雾度结果

[0431]

(为沉积态涂层给出了胶带剥离结果并且在所指示的热老化时间之后,为沉积态涂层给出雾度结果)

[0432][0433]

1 75小时的延长老化时间

[0434]

2 150小时的延长老化时间

[0435]

3 1周的延长老化时间

[0436]

本说明书中通篇提及的“一个实施方案”、“某些实施方案”、“一个或多个实施方案”或“实施方案”,无论在术语“实施方案”前是否包括术语“示例性的”都意指结合该实施方案描述的特定特征、结构、材料或特性包括在本公开的某些示例性实施方案中的至少一个实施方案中。因此,在本说明书通篇各处出现的短语诸如“在一个或多个实施方案中”、“在某些实施方案中”、“在一个实施方案中”或“在实施方案中”不一定是指本公开的某些示例性实施方案中的同一实施方案。此外,具体特征、结构、材料或特性可在一个或多个实施方案中以任何合适的方式组合。

[0437]

虽然本说明书已经详细地描述了某些示例性实施方案,但是应当理解,本领域的技术人员在理解上述内容后,可很容易地想到这些实施方案的更改、变型和等同物。因此,应当理解,本公开不应不当地受限于以上示出的例示性实施方案。特别地,如本文所用,用端值表述的数值范围旨在包括该范围内所包含的所有数值(例如,1至5包括1、1.5、2、2.75、3、3.80、4和5)。另外,本文所用的所有数字都被认为是被术语“约”修饰。

[0438]

此外,本文引用的所有出版物和专利均以引用的方式全文并入本文中,如同各个单独的出版物或专利都特别地和单独地指出以引用方式并入一般。已对各个示例性实施方案进行了描述。这些实施方案以及其他实施方案均在以下权利要求书的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1